- Гальванизация

- Горячее цинкование металлоконструкций

- Ограничения горячего цинкования

- Преимущества горячего цинкования

- ГАРАНТИЯ КАЧЕСТВА

- ОПТИМАЛЬНЫЕ ЦЕНЫ

- БЕЗОПАСНОСТЬ

- Оставить заявку на цинкование

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

- Области применения

- Сравнение с другими методами цинкования.

- Преимущества метода

- Стоимость услуг

- Необходимость и преимущества оцинковывания металлов

- Этапы работы

- Свойства цинкового покрытия. Для каких изделий используется

- Технология гальванического цинкования металла

- Новости

- Наши новости

- Впервые на сайте?

- Последующая обработка

- Часто задаваемые вопросы

- Остались вопросы?

- Подготовка поверхности

- О компании

- Сколько стоят наши услуги

- Цех горячего цинкования

- Технологическая линейка нашего цинковального производства состоит из трех линий

- Сертификат соответствия

- Покрытие горячим цинкованием

- Подготовительные этапы процедуры

- Достоинства и недостатки горячего цинкования

Гальванизация

После подготовки поверхности заготовки наступает время начать процесс гальванизации.

Заготовки погружаются в вану с расплавленным цинком, поддерживаемую при температуре около 450 °C (723 K).

Как правило, они погружаются в ванну под углом, чтобы пузырьки воздуха выходили из полых частей заготовки.

При погружении в ванну для цинкования железо или сталь вступает в реакцию с цинком, образуя многочисленные интерметаллические слои цинк-железо, причем внешний слой состоит из чистого цинка.

Эта реакция происходит очень быстро на начальных этапах, во время которых образуется первичное покрытие, после чего она начинает замедляться, и толщина покрытия постепенно увеличивается.

Погружение обычно занимает от четырех до пяти минут. Однако время погружения увеличивается по мере увеличения размера объекта.

После извлечения предметов из чайника для цинкования цинковое покрытие сначала окисляется до оксида цинка, который вступает в реакцию с углекислым газом в воздухе и образует слой карбоната цинка, дополнительно предотвращающий коррозию.

Горячее цинкование металлоконструкций

Цена за тонну

Запросить расчет стоимости

Ограничения горячего цинкования

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Процесс горячего цинкования ограничен железными и стальными заготовками.

Таким образом, применение процесса горячего цинкования ограничено.

Преимущества горячего цинкования

Защитим металл от коррозии и продлим срок его службы

ГАРАНТИЯ КАЧЕСТВА

Современные технологии и высококлассные специалисты

ОПТИМАЛЬНЫЕ ЦЕНЫ

Самое выгодное предложение на российском рынке

БЕЗОПАСНОСТЬ

Полное соответствие нормативам безопасности

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Оставить заявку на цинкование

Оставьте свои контакты, и мы с Вами свяжемся в кратчайшие сроки, наши специалисты смогут проконсультировать Вас по вопросам услуги горячего цинкования, а такаже произвести расчёт.

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

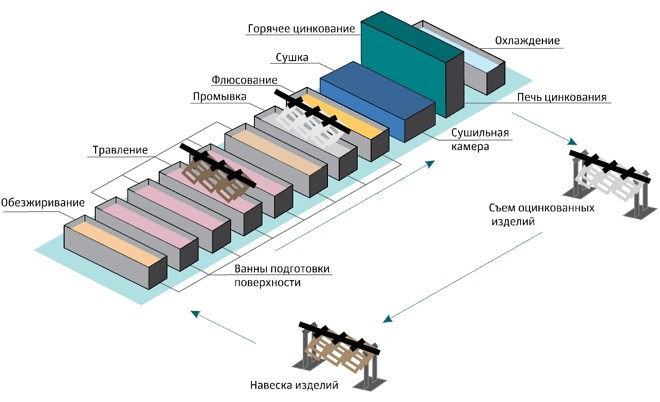

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Области применения

Этап контроля включает в себя визуальную проверку оцинкованных заготовок, чтобы определить, были ли они полностью оцинкованы или нет.

Помимо визуального контроля, заготовки также проверяются магнитным толщиномером и неразрушающим ультразвуковым контролем для обеспечения равномерности толщины покрытия.

Весь процесс горячего цинкования занимает около двенадцати часов.

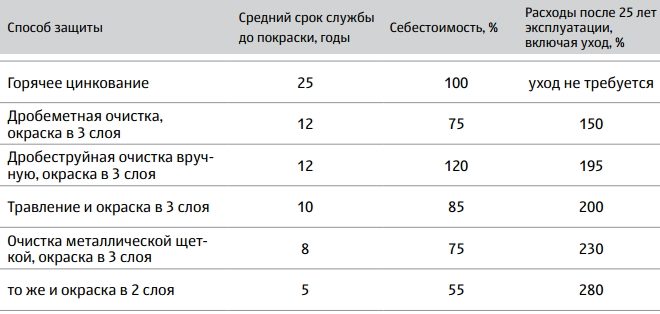

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Стоимость услуг

Вне зависимости от метода, с помощью которого производится цинкование, обработанный таким способом металл будет полностью защищен от коррозионных процессов на долгие годы вперед. Всего существует пять основных методов данной обработки, отличающихся по стоимости. Оцинковка металла бывает термодиффузионная, гальваническая, холодная, газотермическая и горячая.

Каждый из перечисленных процессов имеет свои преимущества. Специалисты нашей компании предоставят каждому заказчику бесплатные консультации на тему того, какая технология будет наиболее уместна в каждом конкретном случае.

Необходимость и преимущества оцинковывания металлов

Такая обработка на металлической поверхности дает абсолютную защиту от коррозии. До тех пор, пока цинковый слой не разрушится под влиянием механических воздействий. Кроме того, цинкование металла промышленным способом улучшает эстетику деталей и механизмов. В Москве за данной услугой целесообразно обратиться в компанию «ГИТ металл». Ваши изделия здесь в процессе обработки будут аккуратно обработаны атомами превращенного в газ цинка. Равномерное распределение материала на поверхности изделия обеспечивает превосходные антикоррозийные качества.

Для уточнения всей информации, обращайтесь к нам любым удобным способом и мы проконсультируем Вас по всем вопросам совершенно бесплатно!

Этапы работы

Получение оплаты по счету

Отгрузка готовой продукции с предоставлением пакета документов

Гарантия на цинковое покрытие в соответствии с ГОСТом до 50 лет в соответствии с эксплуатацией м/к

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Новости

Северсталь запустила в работу экологический агрегат на ЧерМК

Качество производства силового кабеля проконтролирует умная система машинного зрения

ММК: готовится грузовик-беспилотник

«Оренбургский радиатор»: работает новый спекатор

Спасибо за обращение!

В ближайшее время с Вами свяжется наш сотрудник.

Наши новости

390028, г. Рязань, ул. Прижелезнодорожная, д.52, стр.19 Координаты для GPS-навигатора: 54.695785,39.599126

Россия, 641870, Курганская область, г. Шадринск, Курганский тракт, 17

Региональный представитель Середа Алексей Сергеевич

Телефон: +7 (910) 500-59-10

Выгодно и в кратчайшие сроки с ООО «Алкон и Ко»

ОБЪЕМНАЯ ВАННА 13Х1,3Х3М

Оцинкуем крупногабаритные конструкции

ТРИ ЛИНИИ ГОРЯЧЕГО ЦИНКОВАНИЯ

Новейший подход к обработке, цинкованию и сушке

Выполним любой заказ в кратчайшие сроки (2-3 дня)

Впервые на сайте?

Самая глубокая ванна в ЦФО — 3,43 м

Последующая обработка

Последующая обработка — это дополнительный этап, на котором оцинкованную заготовку либо закаливают в воде, либо дают ей остыть под принудительным воздействием холодного воздуха от компрессора.

Закалка обеспечивает самую быструю скорость охлаждения, повышая при этом твердость заготовки, в то время как воздушное охлаждение обеспечивает более дешевую альтернативу со сравнительно меньшей твердостью.

Оцинкованные объекты могут быть окрашены или покрыты дополнительным покрытием для повышения их эстетической ценности и обеспечения дополнительного защитного слоя.

Часто задаваемые вопросы

У нас два завода, первый находится в Калужской области, второй в Ленинградской области.

Мы работаем с заказами от 5 тонн.

Заказ выполняется не более 3 рабочих дней.

Производим расчет в день обращения.

К сожалению, горячее цинкование не подходит для данной продукции.

К сожалению, услугу доставки не оказываем. Необходимо самостоятельно привезти изделия на производство и тем же способом забрать.

Остались вопросы?

Заполните форму и Наш менеджер с вами свяжется!

Подготовка поверхности

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

О компании

Добро пожаловать на сайт крупнейшего завода по горячему оцинкованию ООО «Спецтрансмонолит-Т». Приятно видеть Вас на нашей странице. Давайте знакомиться!

ООО «Спецтрансмонолит-Т» прочно занял лидирующие позиции начиная с 2005 года в отрасли защиты металла от коррозии. Более 15 лет профессионально оказываем услуги по горячему оцинкованию. За это время мы многого добились и ответственно заявляем: «Мы знаем о цинковании всё!»

Изготовители и потребители изделий из металла хотят, чтобы такие предметы служили достаточно долго. Эту задачу решает цинковое покрытие на деталях и оборудовании. Процедуру цинкования в Москве выполняет наша компания на заказ – недорого и с гарантией качества.

Клиенты могут указать дополнительные требования, предъявляемые к такой процедуре – например, толщину защитного слоя, а также способ, которым он должен наноситься на изделие. Такая работа будет выполнена в кратчайшие сроки, вне зависимости от объема заказа. Мы располагаем достаточно производительным оборудованием, чтобы решить любую задачу.

Сколько стоят наши услуги

Окончательная стоимость зависит от сложности и объема работы, минимальная цена на горячее цинкование составляет

От 25 руб. за КГ

Цех горячего цинкования

На первой линии осуществляется горячее цинкование всех крупногабаритных металлоизделий, длина которых не превышает 12,5 метров, а вес не превышает 4 тонн. Металлоконструкции с габаритами 12,5*1,2*2,8 метра погружают в большую ванну, размеры которой составляют: длина 13 метров, ширина 1,3 метра, глубина 3 метра. Производительность первой линии в год 36000 тонн.

На второй линии производится горячее цинкование крупногабаритных металлоизделий, длина которых не превышает 8,8 метра. Металлоконструкции с габаритами 8,8*1,7*3 метра погружают в большую ванну, размеры которой составляют: длина 9 метров, ширина 1,8 метра, глубина 3,2 метра. Производительность второй линии в год до 40000 тонн.

На третьей линии горячего цинкования производиться цинкование крупногабаритных металлоконструкций длинной до 12,5 метров. Линия позволяет цинковать конструкции с габаритными размерами 12,5*1,7*3 м. Размеры ванны: длина 13 м, ширина 1,8м, глубина 3,2м. производительность линии более 55000 тонн в год.

Технологическая линейка нашего цинковального производства состоит из трех линий

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Сертификат соответствия

Эффективный способ защиты поверхности металла от разрушения заключается в окунании крупногабаритных заготовок в ванну с расплавом цинка. Заказы на услугу принимает компания «Новаметалл Трейд».

Покрытие горячим цинкованием

Основным конструктивным металлом служит сталь. В присутствии кислорода и влаги воздуха молекулы железа на поверхности активно присоединяют кислород. Изделие истончается, теряет прочность.

В момент цинкования Fe + Zn, образуют устойчивую пару. Так сохранится металл, а на заготовке образуется пленка из стойкого ZnСO2. Горячее цинкование – наиболее эффективный метод защиты поверхности железа и стали от контакта с агрессивной средой. Процесс обработки многоэтапный, соответствует стандарту для цинкования в ванне длиной до 14 м.

Устойчивая связь Fe-Zn на молекулярном уровне позволяет создать стойкое, неокисляющееся покрытие для основного изделия. Преимущества метода:

- Превосходит все другие способы защиты, не нуждается в обновлении от 85 до 55 лет, в зависимости от условий.

- Толщина облицовки регулируемая, за счет времени контакта детали с расплавом.

- Устраняются внутренние и внешние дефекты сложных поверхностей.

- Поврежденные участки покрытия самовосстанавливаются.

Для максимальной адгезии пары Zn-Fe деталь должна быть тщательно очищена. В процессе применяем процедуры химической и физической обработки в соответствии ГОСТ 9.307-89.

Подготовительные этапы процедуры

- Механическая обработка пескоструйной машиной – удаление ржавчины, шлаков, заусениц, сглаживание углов.

- Обезжиривание стандартизированными ПАВ реагентами при t 750 C, для усиления адгезии Fe-Zn. Промывка. Остатки моющих средств удаляем в длинных емкостях.

- Травление происходит погружением заготовки в раствор ингибированной соляной кислоты комнатной температуры. Концентрация его зависит от видимых загрязнений, подбирается по стандарту 14-20 %.

- Промывка детали после травления обязательна.

- Флюсование – нанесение раствора, предупреждающее окислении чистой поверхности металла до цинкования. Заготовку окунают в 50 % раствор хлоридов цинка и аммония. При необходимости в ванну вводят перекись водорода.

- Просушка и нагрев поверхности после влажной обработки в сушильном шкафу и поднимает ее температуру до 100 0 перед цинкованием.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Вопросы, рассмотренные в материале:

- В чем заключается технология горячего цинкования металла

- Какова технология холодного цинкования металла

- Как проходит цинкование металла по гальванической технологии

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

а че там с отходами производства кто утилизирует? это важно! а то опять все в речку сливать будут как обычно.

Да ну и ванна! прям бассейн какой-то для железа ахах

Чётко и по делу! Надо бы ещё про стоимость узнать, а то часто горячее цинкование выходит дороговато…

Да ну и статья аффтар молодец расписал прям все по полочкам интересно чё то

А че там с экологией? все отравляют эти заводы. Рязань, ул… ну да, понятно.

Ну, цинковка это тема, согласен. Главное чтоб все по технологии было, а то ржаветь начнет быстро. А про слои цинк-железо это прям химия, я в школе это проходил но забыл уже все нах.