- Термодиффузионное цинковое покрытие STAKOKOR

- Формирование термодиффузионного покрытия

- Технология нанесения термодиффузионного покрытия

- Этап нанесения покрытия

- Этап пассивации

- Методы антикоррозионной защитыПравить

- Особенности технологии термодиффузионного цинкования

- Суть и назначение термодиффузионного цинкования

- Как происходит процесс обработки

- Достоинства и недостатки технологии

- Оборудование для термодиффузионного цинкования

- Завод «Станфер» — эксперт в области термодиффузионного покрытия

- Сравнительная таблица характеристик

- Преимущества работы с нами

- Защита металлов от коррозииПравить

- Технологические проблемыПравить

- Процесс нанесения термодиффузионного цинкового покрытия (ТДЦ)Править

- ОпределенияПравить

- СсылкиПравить

- Нормы и стандартыПравить

- Технические преимуществаПравить

- ЛитератураПравить

Термодиффузионное цинковое покрытие STAKOKOR

Технологический процесс и оборудование для цинкования метизных и малогабаритных изделий из стали и чугуна

- Метод термодиффузионного цинкования (ТДЦ) заключается в нагреве металлоизделий в среде, содержащей порошок цинка. В результате на поверхности изделия образуется цинковое покрытие с хорошими защитными и декоративными свойствами.

- Технологический процесс цинкования является экологически чистым и практически безотходным.

- В качестве сырья используются отечественные материалы, не требующие специальной обработки.

- ТДЦ покрытие имеет высокую адгезию и износостойкость, благодаря взаимной диффузии железа и цинка в результате которой образуется покрытие, содержащее железо-цинковые соединения;

- срок службы покрытия в 1,5-4 раза выше по сравнению с традиционными цинковыми покрытиями;

- исключение водородного и коррозионного растрескивания изделий из высокопрочной стали;

- равномерность толщины покрытия по всей поверхности резьбового соединения, в результате достигается хорошая сопрягаемость резьбовых соединений;

- покрытие соответствует требованиям отечественного ГОСТ Р 51163-98, европейского стандарта EN13811:2003, а также стандартов организации СТО 02494680-0034-2004 и СТО 02494680-0050-2005.

Установка термодиффузионного цинкования

ЦНИИПСК им. Мельникова совместно с «Электросетьстройпроект» разработал ряд установок по нанесению ТДЦ покрытий, которые включают в себя: узел подготовки поверхности, узел нанесения покрытия, вспомогательные устройства для загрузки и выгрузки изделий.

Технические характеристики установки ТДЦ

- Производительность, т/год — 120-250

- Потребляемая эл.энергия на 1 т продукции, кВт — 250-300

- Расход цинкового порошка на покрытие толщиной 10 мкм, г/м2 — 50- 75; кг/т продукции 5-15

- Занимаемая площадь, м2 — 40-60

- Технологическую документацию на процесс ТДЦ.

- Техническую документацию и рабочие чертежи нестандартного оборудования установки термодиффузионного цинкования.

- Изготовление нестандартного оборудования, комплектация стандартным оборудованием.

- Пуско-наладочные работы.

Стоимость установки ТДЦ

- Определяется комплектацией и условиями договора.

- Ориентировочная себестоимость процесса ТДЦ до 30% от цены цинкуемых изделий

Суть технологии термодиффузионного цинкования состоит в образовании на поверхности металлоизделия нового сплава (интерметаллида) сложной фазовой структуры с высоким содержанием цинка. Детали и цинк-насыщенная смесь загружаются в специальный контейнер (реторту), которая помещается в муфельную печь.

Далее обеспечивается равномерный, рассчитанный по времени разогрев контейнера с деталями и смесью.

Подготовленные для эксплуатации реторты в одном из цехов термодиффузионного цинкования «Станфер»

Формирование термодиффузионного покрытия

Во время процесса формирования покрытия контейнер с деталями все время находится в процессе вращения, что обеспечивает хорошее и равномерное перемешивание деталей с насыщающей смесью и последующую однородность покрытия по всей поверхности каждой детали.

Вращение контейнера с деталями позволяет равномерно распределить цинк-насыщенную смесь по всей поверхности цинкуемой детали

После завершения процесса оцинкованные детали проходят через пассивационный раствор.

Перед цинкованием все крепежные изделия в обязательном порядке проходят многостадийную подготовку поверхности

Технология нанесения термодиффузионного покрытия

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций.

- предварительная очистка деталей от жиров, ржавчины и окалины;

- оцинкование деталей;

- нанесение защитных пассивационных слоев и возможность нанесения других финишных слоев (окрашивание, гуммизация, пластификация и т.д.);

- сушка готовой продукции.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание!

Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.

Технология нанесения покрытия не меняется ни для одного вида деталей.

Особенности каждого этапа — это разная подготовка поверхности для разного вида деталей.

Предварительная подготовка поверхности предусматривает:

- дробеметную обработку деталей;

- абразивно-струйную обработку деталей.

Детали из холоднокатаной стали загружаются в контейнер без предварительной обработки. Детали в масле или СОЖ нуждаются в предварительном обезжиривании.

Современное оборудование для подготовки металлических изделий к цинкованию

Финишная обработка металлического швеллера

Этап нанесения покрытия

Цинкование происходит при температурах от 290 оС — до 390 оС. Выбор температурного режима зависит от типа стальных изделий, марки стали и установочных норм производителей деталей. На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Контейнер с деталями и цинкосодержащим порошком постоянно вращается в раскаленной печи

- Процесс длится 90 — 180 мин. (в зависимости от технического задания);

- Часть времени уходит на разогрев деталей и насыщающей смеси до необходимой температуры и затем, при достижении заданных температурных параметров, происходит непосредственно процесс цинкования;

- Затем контейнер извлекается из печи и охлаждается.

Толщина цинкового слоя на поверхности может варьироваться от 6 до 50 мкм и регулируется количеством насыщающей смеси, которая закладывается в контейнер вместе с деталями. После охлаждения контейнер разгружается, и продукция поступает на стадию финишных операций.

Этап пассивации

Пассивационные растворы работают в режиме комнатных температур в замкнутом цикле с постоянной регенерацией и не имеют в своих составах агрессивных или вредных компонентов.

Первоначально приготовленные пассивационные растворы в процессе работы требуют только необходимого технического поддержания и не связанны с системой канализации.

Пассивационные растворы не требуют перелива или слива в ходе процесса, просты и не имеют в своих составах никаких агрессивных или вредных компонентов.

Методы антикоррозионной защитыПравить

Гальванические (электролитические) покрытия. Покрытия на поверхность изделий наносят в растворах электролитов под действием электрического тока. Основными компонентами этих электролитов являются соли цинка.

Гальванический способ защиты металлоизделий имеет низкую коррозионную стойкость (около 140 часов в камере нейтрального соляного тумана), не позволяет нанести покрытие на изделия сложной конфигурации, при подготовке поверхности к оцинкованию на высокопрочных изделиях вызывает водородное охрупчивание, не позволяет производить демонтаж металлоизделий, имеет низкую степень сцепления с поверхностью. Данный вид защиты несет, скорее, декоративную функцию.

Металлизационные покрытия. Покрытия наносят путём распыления струей воздуха или горячего газа расплавленного цинка. В зависимости от способа напыления используют цинковую проволоку (пруток) или порошок цинка. В промышленности используют газопламенное напыление и электродуговую металлизацию.

Цинконаполненные покрытия. Эти покрытия представляют собой композиции, состоящие из связующего и цинкового порошка. В качестве связующих используют различные синтетические смолы (эпоксидные, фенольные, полиуретановые и тому подобные), лаки, краски, полимеры. Проявляют скорее свойства лакокрасочных, чем металлических покрытий.

Горячее цинкование. Как правило, горячее цинковние применяют для защиты от коррозии крупных металлоконструкций. Оцинкование мелких деталей и деталей с резьбой не дает необходимого качества оцинкованной поверхности. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. На деталях образуются наплывы, на внутренних резьбах остаются излишки цинка, резьбу приходится протачивать, снимая таким образом защитный цинковый слой, что в дальнейшем вызывает коррозию. Данный способ неприменим для мелких деталей, например для метрических крепёжных изделий. Не применим для деталей из высокопрочной и легированной стали.

Термодиффузионные цинковые покрытия. Они позволяют защищать от коррозии детали из любых марок стали, в том числе высокопрочных, и чугуна без изменения свойств основного металла, детали сложной конфигурации с отверстиями, детали в сборе, сварные и резьбовые. Ограничение размера деталей размером контейнера.

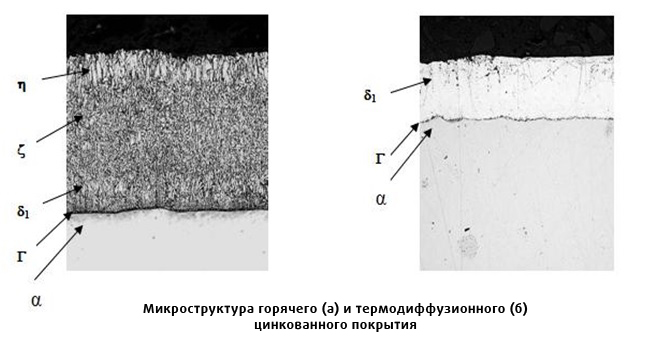

Комбинированные покрытия представляют собой комбинацию цинкового покрытия, лакокрасочного или полимерного. В мировой практике такие покрытия известны как «дуплекс-системы». В таких покрытиях сочетается электрохимический защитный эффект цинкового покрытия с гидроизолирующим защитным эффектом лакокрасочного или полимерного. Следует отметить, что гальванические и металлизационные цинковые покрытия не содержат интерметаллидных соединений (фаз) и состоят из цинка соответствующего химического состава. Горячецинковые покрытия, получаемые методом горячего цинкования (из расплава цинка), и диффузионные покрытия, наносимые из порошковых смесей на основе цинка, имеют аналогичный механизм образования — диффузионный. Однако диффузия цинка в металл различна: с применением горячецинкового покрытия диффузия составляет 0,1÷3%, термодиффузионного цинкования — 50÷70%. В соответствии с диаграммой состояния системы Fe—Zn в структуре этих покрытий присутствует ряд аналогичных фаз (интерметаллических соединений). Тем не менее общее строение этих покрытий всё-таки различно, также как их свойства.

Особенности технологии термодиффузионного цинкования

Термодиффузионное цинкование – процесс получения покрытия слоем цинка любой стальной или чугунной поверхности изделия. Узнайте, как происходит процесс, какое оборудование используют дл я покрытия.

Для металла важно быть защищенным от коррозии, которая приносит колоссальные убытки во всем мире. Ведь согласно исследованиям не менее десяти процентов металла приходит в негодность именно из-за нее. Разработано много способов, как препятствовать такому деструктивному процессу. Большинство из них сводится к тому, чтобы блокировать доступ окисляющей среды к поверхности металла. Термодиффузионное цинкование как раз один из таких методов.

Термодиффузионный процесс нанесения цинковой оболочки примечателен еще тем, что позволяет замедлить и так называемую электрохимическую коррозию. Это связано со структурой металла цинка, который имеет более отрицательный потенциал, чем сталь. Поэтому в первую очередь разрушается он, локализуя и останавливая все очаги возникновения коррозии в любой точке покрытия.

Суть и назначение термодиффузионного цинкования

Человеком, благодаря которому технология термодиффузионного цинкования познала мир, был инженер-изобретатель из Англии по имени Шерард Коупер-Колс. Он предлагал насыщать поверхность изделий из стали цинком путем диффузии в искусственно созданной среде, где присутствуют высокие температуры. По прошествии более 100 лет эта технология получила развитие.

С химической точки зрения, прохождение процесса, при котором на стальной поверхности образуется слой цинкового покрытия, сопровождается переносом молекул цинка, вступлением их в связь с молекулами стали и образованием общей кристаллической решетки. Все это происходит при температуре около 450 °C (точнее, 400–450 градусов).

При проведении термодиффузионного цинкования не следует повышать температуру внутри бокса до 470 °C: это приводит к образованию более хрупкого отслаивающегося покрытия с плохими антикоррозионными свойствами.

Как упоминалось выше, термодиффузионное цинкование нацелено на достижение следующих результатов:

- Защита механического характера. Образованное цинковое покрытие не допускает внешнюю среду к физическому контакту с защищаемым металлом.

- Защита электрохимического характера. Цинк со сталью образуют пару гальваническую, где первый металл будет анодом, второй – катодом, то есть анод разрушается, за счет чего катод восстанавливается.

Как происходит процесс обработки

Современный процесс получения цинкового покрытия термодиффузионным методом претерпел некоторые изменения, доработки и включает следующие этапы:

- Обработка изделий на предварительном этапе путем химического, механического или ультразвукового воздействия.

- Помещение деталей, прошедших предварительную обработку, в специальный рабочий бокс, куда также добавляется цинксодержащий порошок.

- Герметизация бокса и создание внутри него необходимой повышенной рабочей температуры.

- Выдержка изделий в течение определенного времени, извлечение их из камеры и проведение дополнительных мероприятий по обработке.

Процесс будет проходить более интенсивно, если такую камеру подвергать вращению.

Первый этап необходим для того, чтобы избавиться от раковин, отслоений, трещин, ржавчины и жировой пленки, которые могут образовываться на поверхности изделия и препятствовать осаждению цинка. Эффективно с этим справляться можно, подвергая детали обработке абразивными материалами в установках типа пескоструйных, далее следует обезжиривание химическими жидкостями и очистка ультразвуком, хотя диффузионный процесс менее требователен к чистоте поверхности, чем, к примеру, гальванический.

Бокс, или камера для проведения термодиффузионного цинкования, представляет собой конструкцию из нержавейки, у которой есть плотно закрывающаяся крышка. Помещая туда заготовку и цинковый порошок, температуру внутри поддерживают на уровне около 450 °C в течение 1–4 часов, все зависит от того, какова необходимая площадь покрытия и какой толщины слой цинка должен образоваться. За это время произойдет испарение молекул цинка и проникновение их в кристаллическую решетку металла.

Когда термодиффузионное цинкование окончено, заготовки вынимают из камеры и подвергают ряду очисток. Первое, что удаляют, это оставшиеся частицы порошка, далее моют изделия и на последнем этапе проводят пассивацию – улучшение внешнего вида изделий, придание им декоративного товарного вида.

Достоинства и недостатки технологии

Термодиффузионное цинкование не зря считается одним из лучших способов получения оцинкованного покрытия, у него много положительных сторон:

- Слой получается однородным, в нем отсутствуют поры, можно получить толщину с очень высокой точностью до 5 микрон при возможных диапазонах толщины 15–150 микрон.

- Из всех имеющихся способов цинкования слой, полученный термодиффузионным методом, самый стойкий к коррозии, что дает возможность экономить на толщине покрытия, не жертвуя при этом качеством.

- Цинковое покрытие устойчиво к изнашиванию за счет высокой прочности слоя и хорошей адгезии к поверхности основного металла. В числовом выражении его микротвердость доходит до 5000 МПа, слой цинка такой же толщины при гальваническом покрытии не превышает по твердости 400 МПа.

- При помощи термодиффузионного цинкования можно получить слой цинка на поверхности любой конфигурации, при этом не нарушая контуров изделия. Это особенно актуально при обработке резьбовых соединений.

- Технологический процесс получения оцинкованного слоя этим методом является чистым с точки зрения экологии.

- При термодиффузионном цинковании не наблюдается процесса водородного охрупчивания.

Термодиффузионное цинкование обладает и некоторыми недостатками:

- Это в первую очередь невысокие декоративные качества покрытия, которое имеет серый матовый оттенок.

- Также сложно создать большую камеру для проведения операций, в результате чего размеры деталей все же ограничены. Самая большая камера на сегодня имеет размер 1.5 метра длиной и 0.5 метра в диаметре.

- Цинкование термодиффузионным методом не отличается быстротой.

Чтобы избежать процесса спекания порошка с цинком при высоких температурах, что иногда наблюдается, в последний вводят инертные частицы, то есть наполнитель, который не дает соприкасаться частичкам цинка в порошке.

Основные области, где эффективно применяют изделия, обработанные термодиффузионным цинкованием:

- покрытие арматуры для газовой отрасли и нефтяной промышленности;

- дорожная сфера – металлические конструкции для ограждения мостовых и дорожных покрытий;

- строительная сфера и трубные сети – цинкование крепежной арматуры и элементов конструкций;

- мебельная отрасль – обработка фурнитуры;

- железнодорожные коммуникации – соединительные элементы и крепежные детали полотна железной дороги;

- запчасти автомобилей и общественного транспорта;

- энергетическая отрасль – обработка конструктивных составляющих электропередающих линий.

Оборудование для термодиффузионного цинкования

Стандартная линия организации покрытия металла слоем цинка должна иметь следующий перечень оборудования для термодиффузионного цинкования:

- оборудование печное в виде камеры или бокса с плотно закрывающейся крышкой, ретортами сменного типа или стационарными с объемом пространства для загрузки до 600 килограммов;

- оборудование отсыпное для реторт;

- установка для фосфатной пассивации;

- шкафы сушильные или печи сушильные проходные;

- электронные контроллеры толщины слоя цинка, раствора пассивационного;

- оснастка вспомогательного назначения.

Уважаемые посетители сайта, кто имеет представление о технологическом процессе термодиффузионного цинкования, поделитесь своим опытом в комментариях, поддержите тему.

Инженер-технолог в области металлургии и металлообработки

Поиск записей с помощью фильтра:

Завод термодиффузионного цинкования

Более 17,5 тонн металлопродукции в сутки

Крупнейший завод термодиффузии в России с производственной мощностью около 5 тыс. тонн изделий в год!

Подробнее о заводе

Работаем во всех отраслях промышленности

Номенклатура более 3 тыс. изделий

С 2014 года наработан значительный опыт по защите от коррозии и износа изделий различных отраслей промышленности!

Отрасли применения ТДЦ

Производство и продажа готовой продукции

Готовый термодиффузионный крепеж

Помимо цинкования давальческой продукции, мы также реализуем готовые и расфасованные изделия с ТДЦ покрытием.

Эксперт в области защиты от коррозии

Гарантия покрытия до 50 лет

Срок службы цинкового термодиффузионного покрытия «Станфер» — 50 лет в средах слабой и средней агрессивности.

Регулируемая толщина цинкового покрытия

Гарантия свинчиваемости от руки!

Контролируемая толщина цинкового слоя обеспечивает легкую свинчиваемость резьбовых элементов.

Высокое качество защиты металлоизделий

Альтернатива нержавеющей стали!

Срок службы изделий с ТДЦ покрытием — 50 лет в средах слабой и средней агрессивности!

Первый термодиффузионный бренд России!

Доставка по всей России!

Круглосуточная отгрузка и доставка по России, доступность продукции на популярных маркетплейсах!

Завод «Станфер» — эксперт в области термодиффузионного покрытия

Станфер — завод термодиффузионного цинкования производственной мощностью 5 тыс. тонн изделий в год. С момента основания нами наработан значительный опыт по защите от коррозии и износа металлоизделий номенклатурой более чем 3000 единиц. Сегодня мы способны обрабатывать любые объемы заказов, а наш термодиффузионный крепеж широко применяется не только в России, но и за рубежом.

Помимо услуг термодиффузионного цинкования мы реализуем термодиффузионный крепеж, изготовленный в соответствии с требованиями ГОСТ/DIN/ИСO. К ним относятся болты, гайки, шайбы, шпильки и пр. Заказать эту продукцию Вы можете по телефонам или написав нам сообщение. Также, термодиффузионная продукция нашего завода доступна в популярных интернет-магазинах Ozon, Яндекс-Маркет и др.

Внимание! Осуществляем изготовление и отгрузку анкерных болтов тип 3 сталь 09г2с-6 по Гост 24379.1-80 или по чертежам с термодиффузионным оцинкованием любого класса покрытия. Поставка осуществляется от 200 комплектов, как в собранном виде, так и раздельно (свинчиваемость, сертификацию и евро упаковку гарантируем). Срок выполнения 10-12 рабочих дней.

С момента основания нами наработан значительный опыт по защите от коррозии и износа металлоизделий номенклатурой более, чем 3 тыс. единиц, а наш термодиффузионный крепеж широко применяется не только в России, но и за рубежом.

- Элементы рельсовых скреплений,

- клеммы,

- болты,

- гайки,

- жд подкладки,

- путевые шурупы,

- металлоизделия жд переездов,

- стойки опор,

- швеллеры,

- стяжки,

- элементы контактной сети.

- Элементы натяжения электросетей:

- ролики,

- оконцеватели,

- тяги,

- оголовки,

- гнезда;

- металлоконструкции осветительных и высокомачтовых опор:

- уголки,

- стойки,

- флагштоки.

- Кронштейны и узлы крепления ЛЭП,

- кронштейны и крепления проводки и др.

- Муфты насосно-компрессорных труб,

- элементы трубопровода,

- отводы,

- заглушки,

- фланцы,

- тройники,

- колена,

- втулки,

- строительный крепеж,

- стержни с резьбой,

- фиксаторы,

- штифты,

- цепи,

- элементы измерительной аппаратуры и т.д.

- Фитинги и элементы крепежа трубопроводов,

- щелевые и дренажные решетки,

- элементы ворот загонов,

- детали системы стоков,

- краны,

- задвижки,

- клапаны,

- корпуса,

- резьбовые шпильки,

- детали велопарковок,

- элементы защитных ограждений и автобусных остановок,

- барьеры,

- решетки,

- грунтовые анкеры и т.д.

Авиа и морская промышленность

- Крепежные элементы фюзеляжа,

- детали топливных систем летательных аппаратов,

- детали взлетно-посадочных устройств самолетов и вертолетов.

- Гребные и лопастные винты,

- трюмные распорки,

- якорные цепи и карабины.

Что такое термодиффузионное цинкование?

Термодиффузионное цинковое покрытие формируется путем насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290—390°С. При данном процессе происходит взаимная диффузия железа и цинка в поверхностных интерметаллидных фазах. По сути поверхность железа становится однородной с цинком на молекулярном уровне. Именно поэтому такое покрытие не подвержено разрушению при ударах, механических нагрузках, трении и деформации. При этом соблюдается контроль над толщиной цинкового слоя, равномерность и однородность которого позволяет гайкам свободно свинчиваться с ответной частью (шпилькой, болтом и пр.) без повреждения покрытия. При этом поверхность деталей становится шероховатой, сглаживаются производственные неровности, заполняются цинком пустоты, образовывающиеся при литье. Покрытие подходит для дальнейшего нанесения красок, порошково-полимерных и резиновых покрытий.

Преимущества термодиффузионного цинкования «Станфер»

В сравнении с другими видами антикоррозионных покрытий

С момента основания наша компания заняла лидирующие позиции на рынке, благодаря соблюдению требований федеральной и собственной нормативной документации на покрытие. Цинковые смеси, пассивационные растворы, современные печи в совокупности с высокотехнологичным оборудованием позволили нам добиться высочайшего качества термодиффузионного покрытия. На предприятии действует система менеджмента качества продукции ISO 9001, применяются модернизированные методы производства, успешно функционируют собственная лаборатория.

Температура обработки от 290 до 390 °С

Более низкий температурный диапазон обработки позволяет избежать потери механических свойств и формы пружинной стали и крепежных изделий. Температурный режим выбирается в зависимости от типа стальных изделий, марки стали и требований заказчика.

Срок службы изделий с термодиффузионным цинковым покрытием до 50 лет, как и у нержавеющей стали, а вот стоимость — в 3-5 раз меньше!

Самое твердое из всех видов цинкового покрытия

Покрытие устойчиво к деформации, многократному истиранию и грубому обращению без потери антикоррозионных свойств.

Контакт с другими металлами

Наше покрытие полностью исключает контактную коррозию при взаимодействии с алюминием и алюминиевыми сплавами.

Превосходит другие виды цинкования по твердости

Термодиффузионное цинковое покрытие устойчиво к истиранию без потери антикоррозионных свойств.

Отсутствие риска водородного охрупчивания

Система автоматического контроля оборудования позволяет избежать риск снижения механических свойств высокопрочной и пружинной стали.

Контролируемая толщина цинкового покрытия

Управляемая толщина цинкового покрытия в диапазоне от 6 до 100 микрон по требованию заказчика без изменения технологического процесса.

Однородный и равномерный слой покрытия

Равномерное покрытие без наплывов и склеивания, идеально для небольших металлоизделий сложной формы, для стыковых, поворотных и резьбовых соединений.

Альтернатива дорогостоящему крепежу из нержавейки

Срок службы изделий с термодиффузионным цинковым покрытием до 50 лет, как и у нержавеющей стали, а вот стоимость — в 3-5 раз меньше!

Идеально для контакта с другими металлами

Покрытие Станфер исключает контактную коррозию при взаимодействии с алюминием и алюминиевыми сплавами.

Гарантия свинчиваемости резьбовых соединений

Равномерность ТДЦ покрытия не влияет на диаметр резьбовых соединений. Самое твердое из всех цинковых покрытий никогда не повредится при свинчивании гаек.

Возможность последующей покраски

Поверхность термодиффузионных изделий идеально подходит для нанесения дополнительного слоя лакокрасочного покрытия.

Сравнительная таблица характеристик

До 1000 часов

До 96 часов

До 500 часов

Контролируемое 6-50 мкм

Контролируемое 6-15 мкм

Неконтролируемое 80-120 мкм

Прочность сцепления с металлом

Степень защиты от абразивного износа

Влияние обработки на механические свойства высокопрочных изделий

Повышение прочности / твердости

Снижение прочности / твердости

Обработка резьбовых элементов крепежных деталей

Последующая обработка (окрашивание, лакирование гуммизация, пластификация)

Невозможна, крайне низкая адгезия

Невозможна, крайне низкая адгезия

Отходы и выбросы технологии покрытия

Zn-содержащие отходы на реализацию

Кислые стоки, испарения

Кислые стоки, испарения, гартцинк, изгарь цинка

Преимущества работы с нами

Производственная мощность завода более 17,5 тонн металлопродукции в сутки, номенклатурой более 3 тыс. изделий. Сегодня мы способны обрабатывать любые объемы заказов любой сложности.

Контролируемая толщина цинкового покрытия в диапазоне от 6 до 50 мкм

Возможность срочного исполнения заказа до 3 рабочих дней

Круглосуточная приемка и отгрузка продукции со склада без перерывов и выходных

Двухстадийная пассивация по ГОСТ Р 9.316-2006

Температура обработки от 290 до 390 °С в зависимости технических требований изделий

Отправить быстрое сообщение

Заполнив форме ниже вы можете отправить нам любой интересующий вас вопрос. Мы постараемся ответить на него в течение рабочего дня. Также, через эту форму вы можете сделать запрос на продукцию, включая вопросы цены, доставки и цинкования давальческих изделий. Пожалуйста, подробно укажите количество, габариты, марку стали и фото вашего изделия.

Защита металлов от коррозииПравить

Защита металлов от коррозии обеспечивает долговременное функционирование различных деталей, конструкций и сооружений. Около 10% выпускаемых годового выпуска стали и стальных изделий ежегодно теряют свои технические характеристики из-за коррозии, что оценивается десятками миллиардов долларов. Один из наиболее распространенных способов защиты металлов от коррозии — покрытие цинком. Выбор цинка не случаен и объясняется высоким отрицательным значением окислительно-восстановительного потенциала пары Zn2+/Zn. Этот металл защищает основной металл (железо) анодно, то есть в гальванической паре «Fe-Zn» растворяется цинк. Электрохимической альтернативой цинку является кадмий, но его применение во многих странах запрещено из-за высокой токсичности. В РФ кадмирование имеет ограниченное использование и возможно, как правило, только по специальному разрешению. Толщина защитного цинкового покрытия выбирается в зависимости от назначения изделия и условий его эксплуатации.

Анализ условий применения различных металлоизделий показывает, что защитное (антикоррозионное) покрытие для этих условий должно обладать не только повышенной коррозионной стойкостью, но быть также устойчивым к абразивному износу и иметь высокую степень сцепления с поверхностью защищаемого изделия.

Технологические проблемыПравить

Конечный результат нестабилен и неконтролируем. Для получения качественного равномерного и сплошного покрытия на всей поверхности изделий требуется технологические операции, результат которых невозможно сохранить в производственном цикле:

- Очистка поверхности до состояния Sa 2 (белый металл) нивелируется при транспортировке по цеху, контактах изделия с оборудованием и при последующих технологических операциях. По сути, для 100% качественного результата, каждое изделие после операции очистки должно моментально закрываться в контейнере для обработки. Себестоимость поштучного производства нивелирует экономический эффект от применения оцинкованного таким образом ТДЦ изделия, поэтому текущие производители идут на компромиссы, закладывая для себя существенные послабления в нормативной документации.

- Пожалуй, основная проблема при данном методе цинкования — влажность. Для полноценного диффундирования цинка в кристаллическую решетку металла необходимо избегать окисления очищенной поверхности изделия. Для равномерного распределения цинковой пыли внутри контейнера необходимо полностью избегать наличия влаги внутри, чтобы предотвратить его слипание и запекания единой массой. На данный момент производители прибегают к уловкам в виде продувки азотом (подача с одной стороны и откачивание с противоположной) герметично закрытого и подготовленного к цинкованию контейнера перед его нагревом, а также смешиванием цинковой мелкодисперсной пыли с измельченным сухим древесным углем для абсорбции остатков влаги из атмосферы внутри контейнера при процессе цинкования.

Процесс нанесения термодиффузионного цинкового покрытия (ТДЦ)Править

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций:

1-й этап: предварительная механическая очистка с помощью дробемётной или дробеструйной установки; 2-й этап: загрузка очищенных деталей в контейнер; добавление насыщающей смеси, состоящей из мелкодисперсного порошка цинка и измельченного древесного угля в качестве абсорбента; 3-й этап: продувка герметично закрытого контейнера азотом с целью снизить влажность воздуха внутри контейнера до возможного минимума; 4-ый этап: проведение термодиффузионного процесса путем нагрева контейнера до заданной температуры, обеспечивающего нанесение на покрываемую поверхность деталей цинкового слоя; 4-й этап: разгрузка деталей из контейнера с одновременной очисткой их от остатков насыщающей смеси и пассивирование. 5-й этап: остывание готовой продукции. Детали, предназначенные для нанесения следующих видов покрытий (краски, склейки, пластифицирование и др.), как правило, пассивируются 1 раз. Во всех других случаях проводятся две пассивационные операции, с промежуточной промывкой деталей. Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса. Следует отметить, что технология нанесения покрытия не делает исключения ни для одного вида деталей, которые по своим размерам, весу и конфигурации входят в технологический контейнер оборудования, принятого на вооружение в данный момент. Единственно, что необходимо учесть, что у изделий, имеющих резьбовые участки, изменятся натяги и профиль за счет наложения на профиль дополнительного слоя металла с неконтролируемой толщиной (см. выше про толеранс 30-80 мкм). При оцинковке обеих свинчиваемых деталей проблема усугубляется, требуется изменение нормативов моментов свинчивания для готовых изделий, оформление и согласование дополнений к действующей нормативной документации и т.д. Соответственно, необходимо либо покрывать резьбу отдельно минимально возможной толщиной (что технологически невозможно на сегодняшний день), либо отказываться от покрытия резьбы (что приводит к созданию гальванопары и сводит на нет анодную защиту покрытия), либо вносить изменения в конструкцию изделия еще на моменте изготовления его из черных металлов (изменять диаметр и профиль резьб). Оборудование, предназначенное для обработки деталей другого размера, выполняется на заказ. Соответственно на этапе выработки технического задания определяется габаритный размер контейнера и печей, а также мощность остальных агрегатов в линии, пропускная способность дробемёта и дробеструя, пассивационных установок и сушки. Этап подготовки поверхности включает в себя ультразвуковую, дробемётную или пескоструйную очистку деталей, которая особенно важна для металлоизделий, имеющих на себе окалину после термической обработки во время производства.

ОпределенияПравить

Впервые этот метод был применен в Англии в начале XX века и получил название «шерардизация» (по фамилии изобретателя — Шерард (Sherard Cowper-Coles)).

Термодиффузионное цинковое покрытие является анодным по отношению к чёрным металлам и электрохимически защищает сталь. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах Zn-Fe, поэтому покрытие мало подвержено отслаиванию или скалыванию при ударах, механических нагрузках и деформациях обработанных изделий.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в её превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла.

Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности (в пределах колебаний толеранса 30-80 мкм, обусловленного отсутствием в данный момент завершенной технологии нанесения) , включая изделия сложной формы и резьбовые соединения.

Суть технологии термодиффузионного цинкового покрытия состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 400—500° C, причём выбор температурного режима зависит от типа стальных изделий, марки стали и требований производителей деталей. Такая технология теоретически позволяет получить любую толщину покрытия на небольших по площади (до нескольких кв. дм.) изделиях в диапазоне от 5 до 150 микрон, путем подбора изменений температуры и времени обработки. На изделиях со сложной поверхностью (например термообменники, изделия с резьбовыми участками, изделия имеющие внутренние открытые полости), значительных по площади изделиях (например трубы длинной более 50 см длиной) разброс толщины покрытия после обработки достигает обычно 60-80 мкм на разных участках. Процесс происходит в герметично закрытом контейнере с добавлением к обрабатываемым деталям смеси из мелкодисперсного цинкового порошка и абсорбента влаги, например измельченного древесного угля (технология Неоцинк). Пассивация (финишная обработка деталей) предназначена для предотвращения образования жёлтых или белых продуктов коррозии на поверхностях, подвергаемых воздействию атмосфер с высокой влажностью, солёной воды, морских атмосфер или циклам конденсации и высыхания.

СсылкиПравить

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 29 апреля 2016 года; проверки требуют 19 правок.

Покрытия термодиффузионные цинковые (ТДЦ)

Нормы и стандартыПравить

В декабре 2003 года Департаментом электрификации и электроснабжения ОАО «Российские железные дороги» была выпущена инструкция по применению термодиффузионного цинкования деталей и конструкций контактной сети. Данная инструкция распространяется на защитные цинковые покрытия, наносимые методом термодиффузионного цинкования на резьбовые детали, арматуру, конструкции контактной сети и другие изделия из углеродистой и низкоуглеродистой стали, в том числе повышенной прочности, на чугунные и детали из цветных металлов контактной сети, включая чугунные оконцеватели фарфоровых изоляторов.

C января 2008 года вышли ГОСТы на высокопрочный крепеж для металлических конструкций, в которых есть указание на применение термодиффузионного покрытия для защиты от коррозии высокопрочных болтов, гаек и шайб.

Технические преимуществаПравить

Первое — это способность технологического процесса получить любую толщину покрытия по требованию заказчика.

Второе — отсутствие склеивания деталей. Это один из самых негативных моментов, имеющих место в горячем цинке и в гальванике.

Третье преимущество касается внешней и внутренней формы деталей. Российский рынок показал, что большинство крепежных и любых других вспомогательных деталей раньше красилось, пластифицировалось или просто оставалось без покрытия, так как они имели резьбовые соединения, полые и глухие отверстия, сложные соединения, сварные швы.

Плюсом также является отсутствие каких-либо наплывов цинка в местах углублений или соединений.

Четвёртое преимущество относится к возможности последующей обработки деталей разными видами красок, пластификаторов и т. п. Практически все виды промышленных красок хорошо прилегают к термодиффузионному покрытию. Высокая адгезия увеличивает коррозионную стойкость, практически исключается вздутие и отслоение красок с поверхности. Срок службы деталей с двойным покрытием увеличивается, что приводит к значительной экономии при их эксплуатации.

Пятое преимущество состоит в экологической чистоте процесса (если нет необходимости в обезжиривании изделия).

ЛитератураПравить

- ГОСТ 9.316-2006 «Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля».

- ГОСТ 52643-2006 «Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия».

Вау круто! а то вечно с покрытием проблема была особенно с всякими гайками болтами и штуками сложными. а тут прям любая сталь и даже в сборе можно цинковать не ломая ничего? это реально удобно и выгодно думаю!

Ну круто, а как конкретно препятствовать? Где примеры? А то статья какая-то общая без деталей полезных. Просто «разработано много способов» — это вообще не инфа.

ого 5 метров это ваще круто! а шо за сталь там используют? и шо за термодиффузия такая? вроде не слышал раньше но звучит интересно.

Да уж коррозия это беда, согласен, цинкование — норм тема, но надо чтоб как положено делали а то денег на ветер. термодиффузия вроде как надежнее?

эээ а что значит «насыщающая смесь»? типа опилки цинковые там какие-то? а то как-то не очень понятно. и 50 мкм это много или мало? для чего вообще цинковать то?