- Введение

- Горячее цинкование. Недостатки процесса

- Преимущества и недостатки горячего цинкования

- Электролиты для покрытия.

- 1 Простой кислый электролит.

- 2 Слабокислотные электролиты на основе хлорида цинка.

- 3 Сложные цианидные электролиты.

- 4 Амминовые (хлораммониевые) электролиты.

- 5 Щелочные электролиты цинкования.

- 6 Пирофосфатные электролиты.

- Испытание иммерсионным покрытием

- Технологический процесс горячего цинкования. Предварительный этап

- Требования к формованному покрытию

- Оценка уровня сцепления покрытия с основанием

- Технологический процесс горячего цинкования. Отделка

- Разгрузка металлических изделий

- Области применения изделий после горячего цинкования

- Стоимость горячего цинкования. Факторы, влияющие на ценообразование.

- Сравнение с другими методами цинкования.

- Цинкование

- Термодиффузионное цинкование

- Контроль качества покрытия, браковочные знаки

- Проволока стальная оцинкованная

- Приоритеты технологии горячего цинкования

- Схема участка горячего цинкования

- Технологический процесс горячего цинкования. Обезжиривание

- Состав и режим химического обезжиривания горячего цинкования

- Механический способ очистки

- Состав и способ флюсования

- Свойства цинкового покрытия. Для каких продуктов используется

- Горячее цинкование. Технологические характеристики процесса

- Заключение

Введение

Изделия из металла используются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл естественным образом разрушается, что приводит к миллиардным потерям. Поэтому неудивительно, что ученые разрабатывают различные технологии, способные защитить стальные конструкции и изделия от коррозии.

Горячее цинкование – самый простой и популярный способ борьбы с ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинкования, ее сильных и слабых сторонах.

Горячее цинкование. Недостатки процесса

1. Нет возможности нанесения слоя с точными (жесткими) геометрическими параметрами, неравномерная толщина финишного покрытия (наплывы, утолщения).

2. Невозможность создать на обрабатываемой поверхности слой толщиной от 4 мкм (минимальная толщина покрытия 30 мкм).

3. Технология не позволяет обрабатывать мелкогабаритные изделия.

4. При обработке сложных, геометрических конструкций обязательно наличие дополнительных технологических отверстий для удаления излишков цинка.

Преимущества и недостатки горячего цинкования

- отличная коррозионная стойкость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при повреждении.

- нельзя наносить тонкие слои цинка, оцинковывать нити, мелкие отверстия, сложнопрофильные изделия;

- технология не подходит для мелкоштучных заказов;

- трудно поддерживать однородность покрытия;

- высокое потребление цинка;

- непрезентабельный вид – цвет серый матовый, не подходит для декоративных изделий;

- нельзя накрывать изделия, превышающие габариты ванны для их погружения.

Электролиты для покрытия.

Качество покрытий во многом определяется природой используемого электролита.

Электролиты для цинкования можно разделить на две основные группы:

- Простые кислые (сульфатные, хлоридные, борно-водородные), в которых цинк находится в виде гидратированных ионов;

- Сложные комплексы, в которых цинк присутствует в виде комплексных ионов, отрицательно или положительно заряженных. Из комплексных электролитов известны цианистый, цинкатный, аммиачный, пирофосфатный и другие.

Качество отложений на катоде и скорость процесса осаждения зависят от природы и состава электролитов. Поскольку качество осадков и скорость процесса во многом определяются характером и степенью изменения катодных потенциалов, для сравнительной оценки электролитов цинкования (как и других видов металлических покрытий) лучше всего исходить из относительное положение поляризационных кривых. Чем выше катодная поляризация, тем более мелкозернистые и однородные по толщине отложения на катоде.

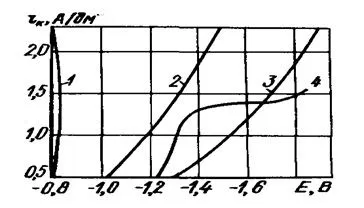

Сравнение поляризационных кривых показывает (рис. 1), что наименьшая поляризация характерна для процесса цинкования в сульфатном электролите, наибольшая — в цианидном и близком к нему цинкате.

Рисунок 1 — Диаграмма катодной поляризации электролитов цинка: 1 — сульфат; 2 — аммоний; 3 — цианид; 4 — цинкат.

В первом случае увеличение плотности тока почти не сопровождается изменением выхода металла по току, в отличие от щелочных растворов, особенно растворов цианидов, где выход по току уменьшается с увеличением плотности тока. Поэтому кислые электролиты подходят для цинкования деталей простой конфигурации, ленты, проволоки. Они позволяют использовать более высокие плотности тока, чем цианидные, и поэтому отличаются более высокой скоростью роста покрытия. Осаждение цинка из сложных электролитов протекает с высокой рассеивающей способностью; поэтому эти электролиты обеспечивают не только мелкозернистое, но и равномерное покрытие деталей как простых, так и сложных.

Перенапряжение водорода на цинке достигает значительной величины: при катодной плотности тока 1 А/дм2 оно равно 0,75 В, а при 3 А/дм2 приближается к 1 В. В связи с этим катодный ток эффективность цинка в простых электролитах достигает 96-98%; следовательно, преимущественный разряд ионов цинка происходит на катоде.

При покрытии в сложных электролитах цинк и водород выделяются вместе. Скорость выделения водорода увеличивается с увеличением плотности тока, так как это увеличивает потенциал выделения цинка. Выделение водорода приводит к значительному наводороживанию изделий, что ухудшает их механические свойства – снижается пластичность и повышается склонность стали к хрупкому разрушению. Поэтому в электролитах с низким выходом по току не допускается нанесение цинка на детали, изготовленные с пределом прочности 1400 МПа и более.

1 Простой кислый электролит.

Эти электролиты широко используются в промышленности. Их использование позволяет осаждать цинк с высокой скоростью. Кислые электролиты стабильны в работе, высокопроизводительны и относительно дешевы.

Удовлетворительные по внешнему виду осадки можно получить из простых кислых электролитов, содержащих только соль цинка и небольшое количество серной кислоты. Однако на практике для улучшения качества покрытия в солевой раствор обычно добавляют поверхностно-активные вещества, а также соли щелочных металлов и вещества, придающие буферные свойства электролиту.

Основная реакция на катоде:

Zn2+ + 2e = Zn

Концентрация цинка выбирается в зависимости от требуемой скорости процесса. Чем выше концентрация в растворе, тем выше допустимая плотность тока, но менее однородна толщина цинковых отложений. Для цинкования деталей можно использовать растворы с концентрацией солей цинка от 20-30 до 700-800 г/л. Высококонцентрированные электролиты используются в установках непрерывного цинкования полосы, проволоки и труб.

На практике применяют электролиты с рН=4-5, так как при высокой кислотности раствора выход по току на катоде сильно снижается за счет выделения водорода, а выход по току на аноде увеличивается за счет химическое растворение цинка. Нейтральные растворы цинка также непригодны для цинкования, так как в результате выделения водорода и защелачивания среды на катоде образуются гидроксиды, загрязняющие осадок и ухудшающие качество покрытия.

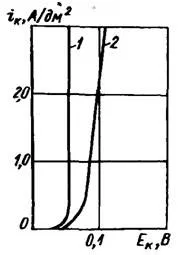

Для поддержания рН около 4,5 в электролит вводят буферные добавки — уксусную, чаще борную кислоту (20-30 г/л). Вместо уксусной кислоты целесообразно вводить ацетат натрия, который после прибавления серной кислоты дает эквивалентное количество слабодиссоциированной уксусной кислоты. Электролит, содержащий около 30 г/л сульфата алюминия или квасцов калия, обладает хорошими буферными свойствами. В присутствии солей алюминия при рН=4,5 увеличивается катодная поляризация (рис. 2), осадки светлые, полублестящие, мелкозернистые.

Рисунок 2 – влияние сульфата алюминия на поляризуемость: 1 – без добавок; 2 — в присутствии Al2(SO4)3.

Буферные свойства сульфата алюминия основаны на том, что при рН = 4-4,5 он подвергается гидролизу с образованием H2SO4

Al2(SO4)3 + 6H2O ↔ 2Al(OH)3 + 3H2SO4

Иногда в сульфатный электролит добавляют соли других металлов, не выделяющихся на катоде, например, сульфаты или хлориды натрия и аммония (до 2 г-экв/л и более), в основном для повышения электрической проводимость растворов. При добавлении сульфатов увеличивается катодная поляризация, что улучшает распределение металла по поверхности катода.

В случаях, когда к внешнему виду, коррозионной стойкости, макро- и микрораспределению цинкового покрытия предъявляются повышенные требования, в кислые электролиты вводят многокомпонентные органические отбеливатели, содержащие добавки для повышения рассеивающей, укрывистости и выравнивающей способности, скорости осаждения покрытия и его блеска. Существуют отбеливатели, позволяющие получать из кислых электролитов блестящие покрытия, достаточно однородные по толщине и выравнивающие микропрофиль поверхности при высоких плотностях тока (до 10 А/дм2) на деталях средней конфигурации. В качестве добавок к кислым электролитам широко применяют декстрин, глюкозу, желатин, столярный клей, фенолы, глицерин и др.

Какие примеси вредны в кислом электролите?

Вредными примесями в кислых электролитах являются соли более электроположительных металлов, чем цинк, например, соли меди (0,01 г/л), мышьяка (0,001-0,005 г/л), сурьмы (0,001-0,01 г/л), свинец, все соли азотной кислоты и некоторые органические вещества (скипидар, ацетон, клей) и др. При наличии небольших количеств (доли грамма на литр) электроположительных металлов в кислом цинковом электролите на катоде образуются губчатые осадки за счет выделения этих металлов при предельном диффузионном токе.

- Свинец, присутствующий в сульфатно-цинковом электролите, при отсутствии хлоридов и декстрина не влияет на качество цинковых отложений из-за низкой растворимости сульфата свинца, который в нейтральной водной среде составляет примерно 0,01 г. /л (считая на металл).

- В сульфатном электролите, содержащем добавки декстрина, и в электролитах, содержащих ион хлора, осадок цинка на катоде темнеет уже при концентрации свинца около 0,05 г/л, а при концентрации 0,3 г/л и выше на На поверхности катода образуется губчатый налет черного цвета.

- Олово в концентрации до 0,3 г/л не влияет на внешний вид покрытия. При увеличении содержания олова до 1 г/л при плотности тока около 100 А/м2 катодные отложения становятся темными и рыхлыми, что объясняется восстановлением ионов олова на предельном диффузионном токе. Большое влияние на качество цинковых отложений в электролитах с органическими добавками оказывает железо.

- Для удаления примесей электроположительных металлов предварительно подкисленный электролит обрабатывают постоянным током при малой плотности тока.

- Соли железа удаляют в виде гидроксида Fe(OH)3 после нейтрализации раствора бикарбонатом натрия и добавления перекиси водорода или персульфата щелочного металла при нагревании до 70-100°С. После отстаивания осадка Fe(OH)3 раствор декантируют или фильтруют.

- В присутствии нитратов на катоде образуются губчатые отложения, в том числе гидроксид цинка, образование которых объясняется восстановлением NO3- до аммиака и гидроксиламина и, как следствие, защелачиванием прикатодного слой. Губка устраняется только при сильном подкислении электролита, что при малых плотностях тока вызывает значительное снижение выхода по току.

Для удаления вредных органических примесей в зависимости от характера этих примесей электролит обрабатывают постоянным током со свинцовыми анодами (при отсутствии в растворе хлорид-иона) при ia = 500-1000 А/м2, обработка перекисью марганца, активированным углем и др. . П.

Плотности тока на катоде в несмешанных электролитах не превышают 200-300 А/м2. При смешении электролита со сжатым воздухом допустимый верхний предел плотности тока может быть значительно увеличен в зависимости от состава и температуры электролита, вида покрываемых изделий (детали, проволока, лента, листы).

Значительно увеличиваются допустимые плотности тока (до 200-500 А/м2) и улучшается декоративный вид цинковых отложений при электролизе ультразвуком. Выход катодного тока находится в диапазоне 95-100% в зависимости от pH, t и ik.

Аноды для цинкования в кислых электролитах обычно изготавливают из чистого электролитического цинка (99,8-99,9 % Zn), который может содержать не более 0,03 % свинца, 0,02 % кадмия, 0,002 % меди, 0,04 % железа и 0,001 % банка.

Во всех кислых электролитах аноды растворяются с высоким выходом по току, который при рН-1-2 составляет более 100% за счет коррозии.

Во избежание загрязнения электролита анодным шламом аноды следует заключать в чехлы из фильтровальной ткани или хлора. Рекомендуется использовать цинк, содержащий 0,05-0,2% магния и 0,25-1% кальция. Такие цинковые аноды образуют меньше шлама и растворяются с низким выходом по току, что делает электролит более стабильным. В последнее время получили распространение литые аноды различной конфигурации: в виде шаров, цилиндров и т. д., которые загружаются в сетчатые корзины из титана. Применение анодов такой формы позволяет более полно использовать металл и снизить его расход по сравнению с пластинчатыми анодами.

Таблица 2 – Составы кислых электролитов (в г/л) и условия электролиза.

При катодной плотности тока более 200 А/м2 все электролиты необходимо смешивать со сжатым воздухом, очищать от пыли и масла и постоянно или периодически фильтровать. Электролит 2 рекомендуется для получения блестящих цинковых покрытий на изделиях простой конфигурации с соотношением поверхностей анода и катода Sa : SK = 2 : 1.

Электролит 3 дает блестящие осадки при концентрации АЦЦ не менее 4 г/л. Электролит 6 рекомендуется применять при интенсивном перемешивании со сжатым воздухом и непрерывном потоке (с фильтрацией) для цинкования листов, движущихся (непрерывно) проволоки и ленты.

Чем меньше диаметр провода и ширина ленты, тем больше допустимая плотность тока. Электролит 7 используется для тех же целей, что и электролит 6, но при более низких допустимых плотностях тока.

Таким образом, несмотря на все положительные стороны кислых электролитов, а именно стабильность в работе, высокую производительность, относительную дешевизну, малое наводороживание стальных деталей, они имеют также ряд недостатков, основной из которых — низкая рассеивающая способность. Однако в последние годы в связи с повышением требований к экологической безопасности технологических процессов в целом и гальванических процессов в частности в качестве более перспективных для получения блестящих цинковых покрытий предложены электролиты на основе хлорида цинка с блестящими добавками.

2 Слабокислотные электролиты на основе хлорида цинка.

В особую группу отнесены слабокислотные электролиты цинкования на основе хлорида цинка. Эти электролиты характеризуются высокой электропроводностью (в 2 раза выше, чем у сульфатных электролитов) и интенсивностью процесса. Водород выделяется в малых количествах, т.е. низкое наводороживание деталей, а значит, не происходит водородного охрупчивания. Однако наличие в электролите хлоридов вызывает интенсивную коррозию оборудования, поэтому ванны, боковые отсосы, фильтры, насосы, вентили и другое вспомогательное оборудование, контактирующее с электролитом, изготавливают из коррозионностойких материалов. Для этих целей широко применяют полипропилен, поливинилхлорид, фторопласт и ряд других инженерных пластиков. Кроме того, остатки хлоридов в порах покрытия могут способствовать усилению коррозии покрытия, поэтому промывку деталей необходимо организовать очень хорошо.

Покрытия из слабокислотных электролитов имеют низкие внутренние напряжения, что снижает склонность покрытия к разрушению.

Таблица 3 – Состав (г/л) слабокислотных электролитов цинкования и режим работы.

Электролит 3 применяют в практике цинкования тонколистовой стали и проволоки. Однако большим недостатком этого электролита является высокая концентрация ионов аммония, что значительно затрудняет очистку сточных вод гальванических производств.

Электролит 2 предназначен для осаждения цинка в роторных установках. Рекомендуется периодически его фильтровать (не реже одного раза в день).

Цинкование деталей с использованием электролита 1 требует перемешивания сжатым воздухом и непрерывной фильтрации для удаления механических примесей. Последнее связано с тем, что в местах осаждения загрязнений на поверхность происходит увеличение локальной плотности тока, сопровождающееся интенсивным ростом дендритов на этом месте. Следовательно, чем выше плотность тока, тем более тщательной должна быть очистка электролита.

В настоящее время разработан новый электролит слабокислотного цинкования, в который в качестве буферной добавки вместо токсичного вещества борной кислоты вводится ацетат натрия. Этот электролит обладает всеми достоинствами электролитов, перечисленных в табл. 3, но более экологичен.

3 Сложные цианидные электролиты.

В цианидных электролитах цинк находится в форме комплексных анионов Zn(CN)42- и Zn(OH)42-. Они образуются по реакциям:

Отложение цинка происходит по схеме:

и при избытке щелочи:

Благодаря высокой рассеивающей способности и стабильности в работе выход катода по току в цианидных электролитах достигает 50-80%. Цианидные электролиты широко применяются в промышленности для цинкования изделий сложной формы.

Количество цианида цинка и цинката натрия зависит от количества цианида натрия и гидроксида натрия в электролите. Осаждение происходит из двух соединений одновременно.

Избыточное количество цианида необходимо для увеличения мощности рассеяния, а увеличение содержания цианида влечет за собой снижение выхода по катодному току.

Едкий натр вводят в электролит для расширения диапазона рабочих плотностей тока, увеличения электропроводности, а также для предотвращения образования синильной кислоты.

Глицерин вводится для улучшения структуры покрытия и получения полублестящих отложений. Назначение сульфида натрия – осаждение в виде нерастворимых сульфидов катионов тяжелых металлов, случайно попавших в электролит.

Таблица 4 – Состав электролитов и режимы цинкования (для матовых покрытий)

Электролит 1 предназначен для покрытия деталей на подвесах. Электролит 2 имеет ряд преимуществ. Обладает хорошей укрывистостью, менее чувствителен к примесям тяжелых металлов, требует меньших затрат на очистку сточных вод.

4 Амминовые (хлораммониевые) электролиты.

С целью замены токсичных цианидных электролитов и снижения затрат на очистку цианидсодержащих сточных вод применяют аммиачные электролиты, в которых цинк находится в виде комплексного катиона типа Zn(NH3)n(H2O)m2+, где n =2 в кислой среде, n=4 в щелочной среде.

Амминные соединения цинка получают взаимодействием оксида цинка с солями аммония по реакции:

ZnO + nNH4Cl = Zn(NH3)nCl2 + H2O

Осаждение проводят по реакции:

Хорошая рассеивающая способность электролита, близкая к цианидным электролитам, также обусловлена их высокой электропроводностью. Удельная электропроводность аммиачных электролитов на 30-40% выше, чем у цианидных электролитов. Повышенная электропроводность электролита играет важную роль при покрытии деталей в раструбах или барабанах, так как процесс можно вести при напряжении 5 В. Аммиачные электролиты практически безвредны для рабочих, обслуживающих ванны, они стабильны в работе и легко корректируются.

Амминовые электролиты имеют ряд технических преимуществ:

• С их помощью легче покрывается чугун;

• Тонкостенные и термообработанные детали не подвержены наводороживанию благодаря высокому выходу по току.

В состав электролитов вводят буферные соединения для стабилизации значения рН в прикатодной зоне. В качестве буферных соединений используют соли борной или уксусной кислоты. Значение рН электролитов оказывает большое влияние на рассеивающую способность и структуру покрытий. По мере увеличения pH рассеивающая способность улучшается. В отличие от цианидов аммиачные электролиты менее чувствительны к попаданию в них органических примесей. Поскольку они слабощелочные или почти нейтральные, они не разрушают изоляционные материалы, нанесенные на подвесы или на поверхность покрываемых деталей.

Таблица 5 – Состав и режим работы электролитов для матовых покрытий

Электролит 1 дешевле и проще по составу, рекомендуется для покрытия деталей с простым профилем и деталей в раструбных и барабанных ваннах.

Электролит 2 обладает наибольшей рассеивающей способностью и рекомендуется для покрытия сложных профилей.

Электролит 4 применяют только для покрытия мелких деталей в барабанах и колоколах, так как в стационарных ваннах происходит интенсивное растворение анодов и обильное шламообразование.

Основным недостатком аммиачных электролитов является неизбежное присутствие в сточных водах солей аммония, что недопустимо по современным санитарным требованиям.

5 Щелочные электролиты цинкования.

Цинковые электролиты, как и аммиачные электролиты, используются для замены цианидных электролитов. Высокая рассеивающая способность цинкатных электролитов обусловлена хорошей электропроводностью электролита. Существенное влияние на увеличение рассеивающей способности оказывает уменьшение выхода по току при увеличении плотности тока.

Кинетика катодного процесса при цинковании из цинкатно-щелочного электролита значительно сложнее, чем это обычно представляется в учебных материалах и технической литературе. Обычно речь идет о реакциях:

Однако в объеме раствора могут присутствовать и другие комплексы цинка, а разряд на катоде может происходить даже от электрически нейтральных частиц.

Первоначально считалось, что на амальгамированном цинковом электроде в растворе цинката цинк восстанавливается по реакции:

На это указывали многие исследователи. В таком механизме два электрона переносятся на электрически нейтральную частицу. Однако с современной точки зрения теории полярных растворителей это маловероятно; перенос заряда вдоль одного электрона гораздо более вероятен. В этом разделе представлено несколько многостадийных теорий, основанных на результатах хронопотенциометрии, снятии потенциодинамических кривых и температурно-кинетического метода.

Первый механизм выделения цинка из тетрагидроксоцинката натрия состоит в последовательном протекании химических, электрохимических, химических и снова электрохимических стадий:

Иначе этот механизм называется CECE.

При разрядке комплекса с тремя группами меняется ОН-последовательность:

Другой механизм выделения тетрагидроксоцинката натрия состоит из трех стадий:

Таблица 6 – Состав и режим работы цинкатных электролитов.

В электролиты обязательно вводят ПАВ, без которых невозможно получить качественный компактный осадок цинка. Эти же ПАВ, сорбируясь на поверхности катода, снижают перенапряжение водорода и способствуют увеличению его количества, выделяющегося при повышенных плотностях тока.

Электролиты 1 и 3 обеспечивают блестящие цинковые покрытия. Электролит 2 позволяет получать светлые полублестящие осадки цинка.

6 Пирофосфатные электролиты.

Пирофосфатные электролиты относительно безвредны, стабильны в работе и характеризуются высокой рассеивающей способностью. Однако из-за плохой растворимости пирофосфатов цинка, особенно солей натрия, процесс проводят с обязательным подогревом электролита при относительно малых плотностях тока. Цинковые аноды также плохо растворяются в пирофосфатном электролите из-за образования на поверхности труднорастворимых пленок. Помимо пирофосфатов в состав электролитов вводят фосфаты с целью придания электролиту буферных свойств. Для придания покрытию блеска в электролит вводят органические добавки: сахарин, ванилин, фурфурол. Выход катода по току составляет 65-90 %, резкое снижение происходит при увеличении плотности тока до 2,5 А/дм2.

Таблица 7 – Состав и режим работы пирофосфатных электролитов

Электролит 2 — блестящий цинковый электролит, отличающийся наивысшей способностью и рекомендуемый для покрытия деталей со сложным рельефом.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

При горячем цинковании заготовка погружается в расплавленный цинк (450°C). Детали погружают в рабочий раствор с большой скоростью, чтобы исключить возможность дополнительного окисления обрабатываемой поверхности.

Скорость извлечения продуктов из рабочей плавки низкая. Это позволяет избыточному расплаву стекать обратно в ванну цинкования. Для получения равномерного покрытия по всей длине на поверхности заготовки должны присутствовать дополнительные технологические отверстия (для улучшения оттока лишнего расплава).

Толщина слоя цинка напрямую зависит от

• времени выдержки в цинковом расплаве,

• температуры цинкового расплава,

• скорости извлечения детали после оцинковки.

Испытание иммерсионным покрытием

Суть метода достаточно проста: кусок проволоки один или несколько раз погружают на определенный промежуток времени в насыщенный раствор вещества с химической формулой CuSO. Это вещество, называемое сульфатом меди, растворяет цинк. присутствует в покрытии. В результате появляется возможность обнаружить места с нарушением целостности защитного слоя.

Иммерсионный контроль – единственный способ выявить существенные дефекты покрытия по показателю «однородность». Причем не только радиально направленного, но и любого другого. Такие дефекты могут наблюдаться даже при соблюдении требований по массе оцинковки на единицу поверхности.

ГОСТ Р 58078-2018 детализирует получение медного купороса:

- исходный материал – кристаллы вещества СuSO

- его квалификация «чиста для анализа»;

- состав — на литр деионизированной воды при комнатной температуре (20° +/- 2°) 314 грамм медьсодержащей серной кислоты.

Приготовьте раствор на холоде. Для ускорения этого процесса не используются следующие методы:

- кристаллы вещества CuSOO измельчают, после чего растворяют, но не все сразу, а отдельными частями, добавляя небольшими порциями воду;

- порций раствора с полностью растворенными частями соли соединяют в одной емкости и тщательно перемешивают. Свидетельством того, что раствор научился насыщаться, собственно чего и нужно добиться, является наличие небольшого количества нерастворившейся соли на дне емкости.

Завершающим этапом приготовления раствора является его нейтрализация. Осуществляется добавлением химически чистого оксида меди (CuO) в пропорции один грамм на литр раствора. Чтобы получить пригодный для использования реагент, эту смесь необходимо оставить на 24 часа. Перед непосредственным применением раствор декантируют.

Испытание проводят на отрезке проволоки, длина которой составляет примерно 0,25 метра. Можно выпрямить вручную, но так, чтобы не было явных искривлений. Перед тестированием длинномерное изделие проходит следующие этапы обработки:

- обезжиривание любым подходящим растворителем;

- промывание водой, всегда дистиллированной;

Обезжиренную проволоку следует держать за тот конец, который не будет погружаться в процессе испытания, а оставшиеся на ней следы химических соединений (например, фосфатов или хроматов) и коррозионного процесса удалить. Делать это нужно в два этапа:

- Испытываемый образец длинномерной арматуры погружают на 15 секунд в серную кислоту концентрацией 0,2%.

- Тщательно промойте дистиллированной водой.

Испытание проводят в стеклянной колбе, внутренний диаметр которой должен быть не менее 8 см. В него заливается заранее приготовленный раствор так, чтобы его высота была не ниже 100 мм. Температуру раствора необходимо поддерживать в пределах 20° +/- 2°. Продолжительность погружения в него испытуемого образца может составлять 30 секунд, если это предусмотрено условиями испытаний. Но стандартное значение этого временного интервала составляет 60 секунд.

Погруженный кусок проволоки держится вертикально. Его сегмент, находящийся в растворе, не должен соприкасаться со стенками колбы и, наоборот, должен находиться в неподвижном состоянии. Каждое погружение заканчивается удалением любых осевших, но не прилипших частиц Cu. Делается это легким касанием хлопчатобумажной ткани под не очень сильной струей воды.

- до обнаружения на исследуемом участке длинномерного метизного покрытия на основе металлической меди, или

- при достижении их количества, указанного в соответствующей таблице ГОСТ Р 58078-2018.

Образец считается бракованным, если на его погруженном конце появляется участок длиной до 2,5 см с медным налетом.

Технологический процесс горячего цинкования. Предварительный этап

Заготовки фиксируются на специальном транспортном приспособлении (траверсе) с помощью проволоки. Для изделий различных габаритов используется проволока определенной толщины. Обязательным условием горячего цинкования является наличие технологических отверстий под крепеж на каждой заготовке.

Требования к формованному покрытию

Прежде всего, производителю необходимо контролировать вес защитного слоя.

ГОСТ Р 58078-2018 устанавливает требования к минимальной массе цинка, которая должна присутствовать на единице площади поверхности длинномерного метизного изделия в зависимости от класса покрытия. В таблице ниже, содержащей числовые показатели этого параметра, диаметр проволоки отображается в миллиметрах.

Класс покрытия, в обозначении которого первой стоит буква «А», относится, чаще всего, к толщине защитного слоя готового сортового проката. Обозначения с последней буквой «Б» применяются по отношению к тем классам покрытий, которые обычно получают (но бывают и исключения) после процедуры нанесения, выполняемой после цинкования. Буквы «С» и «Д» обозначают стандартизированные классы покрытий, характеризующиеся малой массой и получаемые, как правило (без исключений), методом горячего цинкования с отделкой поверхности.

Последовательность символов A×3 обозначает очень толстое защитное покрытие. Под этим понимается цинковый слой с массой на единицу площади, превышающей заданный показатель покрытия класса «А». Номер играет важную роль в этом обозначении. Он показывает множественность превышения.

Оценка уровня сцепления покрытия с основанием

Выше было сказано, что этот показатель определяется путем намотки проволоки по условиям конкретного испытания с последующим визуальным анализом состояния покрытия. В ГОСТ Р 58078-2018 сформулирована следующая рекомендация: длинномерное изделие следует наматывать на стержень диаметром, идентичным этому параметру самого испытуемого объекта.

Чтобы сделать вывод об уровне сцепления защитного слоя с основным металлом, необходимо сравнить окончательный вид поверхности проволоки с исходным. Для этого необходимо использовать изображения, размещенные в данном нормативном документе. Ниже они представлены в порядке убывания качества по критерию «уровень сцепления покрытия с основанием».

К разряду брака будет отнесено длинномерное металлическое изделие, куски покрытия которого можно отделить обычным пальцевым трением.

1. Что такое цинк и каковы его антикоррозионные свойства?

2. Электролиты для цинкования.

Технологический процесс горячего цинкования. Отделка

Готовое изделие после цинкования имеет температуру поверхности ~ 450°С. Охлаждение до комнатной температуры можно произвести:

• на открытом воздухе,

• в специальной ванне с чистой водой.

Разгрузка металлических изделий

Оцинкованные изделия снимают со специального транспортного устройства (траверсы).

Шлифованием удаляют затвердевший избыток расплава цинка.

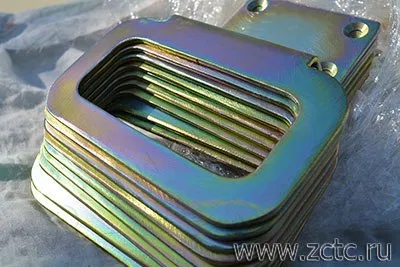

Контролируемыми параметрами процесса горячего цинкования являются толщина цинкового покрытия и внешний вид изделия. Готовая продукция после технологического процесса горячего цинкования упаковывается для последующей транспортировки.

Области применения изделий после горячего цинкования

Большая толщина наносимого покрытия, высокая коррозионная устойчивость, длительный срок эксплуатации – параметры, которые учитываются при создании ответственных металлоизделий. Горячей оцинковке подвергаются :

• строительные металлоконструкции,

• линии электропередач,

• дорожные и мостовые опоры,

• осветительные и рекламные конструкции,

• дорожные, оградительные приспособления.

Горячее цинкование погружением используется в трубной промышленности. Горячеоцинкованные трубопроводы применяются в нефтяной и газовой промышленности (добыча и переработка). Оцинкованные изделия и конструкции используются в коммунальном хозяйстве, сельском хозяйстве. В автомобилестроении активно используется оцинкованный, тонколистовой, холоднокатаный прокат (изготовление кузовных панелей). Разработана специальная технология высокоскоростного горячего цинкования проволоки.

Стоимость горячего цинкования. Факторы, влияющие на ценообразование.

Стоимость услуги индивидуальна и зависит от ряда параметров. Учитываются размеры, форма изделия, сложность обработки, объем работы. Есть дополнительные «опции», за которые нужно доплачивать. Например, создание технологических отверстий или «ушей» под крепеж, снятие старых покрытий и т. д.

Одним из основных ценовых параметров будет расход цинка, чем он выше, тем он дороже.

На 2021 год цена в России на горячее цинкование будет находиться в диапазоне от 22 000 до 40 000 рублей за тонну. Обратите внимание, что многие компании взимают дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей массой до 100 килограммов, легких, но габаритных изделий или имеющих полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Сравнение с другими методами цинкования.

Есть и другие способы нанесения защитного слоя на деталь.

Гальваническое цинкование. Этот вид цинкования применяется для изделий с жесткими требованиями по соблюдению толщины покрытия, а также для мелких деталей (метизов, крепежных изделий). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная стойкость намного ниже. При больших размерах изделия гальваническое покрытие всегда дороже, чем горячее.

Термодиффузия. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на том же уровне. Внешне изделия не декоративны. Этот способ не подходит для деталей, которые имеют пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (здесь слой цинка будет равномерным)! При этом производство не наносит вред окружающей среде.

Dacromet (дельта) цинкование. Занимается автомобильной промышленностью. Хорошо подходит для крепежа благодаря возможности нанесения тонким слоем. Цена, качество защитного слоя и внешний вид готовых изделий немного схожи с горячим цинкованием. Не подвержен водородному охрупчиванию. Но адгезия не удалась!

Термическое напыление. С его помощью можно создавать толстые слои цинка от 200 микрон, причем прямо при монтаже крупногабаритных элементов и конструкций. Не подходит для резьбовых деталей, метизов и изделий с внутренними полостями диаметром менее 50 см. Защитные свойства средние.

Цинковое пластинчатое покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, представляющей собой органические и неорганические смолы. Отличительными особенностями являются жаростойкость и пластичность покрытия (не подвержены водородному охрупчиванию). Покрытие декоративное, ему можно придать любой цвет.

Цинкование

Изделия с тонким, прочным и гладким защитно-декоративным защитным слоем покрытия толщиной 4-20 мкм производятся по технологии гальванического цинкования. Основной процесс нанесения покрытия происходит при прохождении электрического тока заданной плотности в растворе электролита от анода к катоду, которым является покрываемое изделие. Этот способ применяют для покрытия проволоки, болтов, гаек, шайб, саморезов, шурупов и других метизов.

Термодиффузионное цинкование

По данной технологии получают матовый серый слой цинкового покрытия толщиной от 6 до 100 мкм, устойчивый к отслаиванию и сколам при воздействии деформаций и механических повреждений. Предварительно подготовленный к процессу крепеж и металлические изделия помещают в печь, нагретую до температуры 290-390 градусов, в плотно закрытую емкость, содержащую смесь защитного вещества, которую медленно вращают в течение нескольких часов, подвергая метизы термодиффузии. лечение. Изделия с этим видом покрытия применяются в оборудовании, узлах и конструкциях, эксплуатируемых при температуре не выше 370 градусов.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких продуктов используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные знаки

6. Преимущества и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на ценообразование.

8. Сравнение с другими методами цинкования.

Контроль качества покрытия, браковочные знаки

После завершения работы изделие следует осмотреть на наличие изъянов и дефектов. Качество горячего цинкования регламентируется ГОСТ 9.307-89. Должны быть соблюдены следующие критерии.

- Слой цинка должен быть сплошным;

- Покрытие должно быть матовым темно-серым или серебристым глянцем;

- На поверхности оцинкованного изделия не допускаются наплывы. Включения твердого цинка (осадок) если и есть, то не более 2 мм.

- ГОСТ допускает как гладкое, так и черновое покрытие;

Ряд признаков, не считающихся дефектами:

- рябь и небольшие неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- мелкие царапины металла на защитном слое, если основной металл не виден невооруженным глазом.

Кроме того, при наличии участков с зазорами, площадь которых не превышает 2% от общей площади, их можно обработать составами для холодного цинкования или термическим напылением. Аналогичным образом устраняются участки, не покрытые цинком, диаметром до двух сантиметров.

По упомянутому выше ГОСТу толщина защитного слоя цинка должна быть в пределах 40 — 200 мкм. Либо прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Этот параметр следует проверять перед хромированием (нанесением дополнительной защитной пленки на цинк) или нанесением консервирующих смазок. Есть два пути:

- с использованием магнитных толщиномеров;

- Металлографический анализ образцов-свидетелей.

И, наконец, проверяется качество сцепления цинкового слоя. Обратите особое внимание на резьбовые или сварные участки! Для контроля адгезии используется один из четырех методов:

- царапающая сетка;

- отопление;

- браширование;

- удары перфоратором.

Проволока стальная оцинкованная

Цинкование стальной проволоки представляет собой процесс покрытия ее поверхности защитным слоем цинка. Конечные продукты, получаемые в результате применения данной технологии, пользуются повышенным спросом на метизном рынке и широко используются во многих сферах промышленного производства, от строительной отрасли, в том числе сельского хозяйства, до транспортных предприятий. Сегодня на оцинкованную проволоку приходится около трети всего производства такого сортового проката. Сформированное покрытие наряду с механической защитой обеспечивает и электрохимическую защиту.

Приоритеты технологии горячего цинкования

1. Высокая устойчивость к химическому воздействию.

2. Способность защитного слоя к самовосстановлению в местах механического повреждения.

3. Высокие механические характеристики, ударная устойчивость.

4. Длительный срок эксплуатации обработанных деталей.

5. Простота технологического процесса горячего цинкования.

6. Возможность оцинковать крупногабаритные изделия и конструкции.

7. Высокая электро- и теплопроводность цинкового покрытия.

Схема участка горячего цинкования

Технологический процесс горячего цинкования. Обезжиривание

Процесс предварительной обработки перед горячим цинкованием включает удаление с обрабатываемой поверхности органических (жировых) и неорганических (пыль, стружка) загрязнений.

Изделия можно обезжиривать:

химически,

электрохимический метод,

Термической обработкой (отжигом).

Химическое и электрохимическое обезжиривание проводят в водных растворах, содержащих щелочь (едкий натр), тринатрийфосфат, жидкое мыло. В рабочий раствор вводят поверхностно-активные вещества для снижения коэффициента сцепления масляных и жировых загрязнений с обрабатываемой поверхностью.

Состав и режим химического обезжиривания горячего цинкования

• Натр едкий – 25 г/л,

• Сода кальцинированная – 50 г/л,

• Тринатрийфосфат – 15г/л,

• Жидкое стекло – 3 г/л.

Температура рабочего раствора находится в диапазоне от 80 до 90 ° С.

Альтернативой щелочному обезжириванию при горячем цинковании погружением является удаление жирных пленок и неорганических загрязнений кислотой. Основным компонентом рабочего раствора является фосфорная кислота. Рабочая температура технологической операции — 40 ÷ 50°С.

Состав рабочего раствора такой же, как при химическом обезжиривании.

Температура электрохимического процесса – 70 ÷80°С.

Плотность тока – 2 ÷ 5 А/дм2.

ЭХО активно используется для удаления травильных шламов.

Недостатком электрохимического обезжиривания является:

наводороживание поверхностного слоя, поэтому закаленные тонкостенные детали не следует обрабатывать таким способом;

· низкая рассеивающая способность (сложные, рельефные изделия плохо чистятся в глубоких канавках и впадинах).

Для удаления щелочных остатков, эмульсий и других остаточных продуктов заготовки тщательно промывают сначала горячей водой, а затем холодной проточной водой.

Следы коррозии, термическая окалина могут быть удалены с обработанной поверхности с помощью

химическая обработка — травление,

механический метод.

Кислотные составы используются при химическом удалении загрязнений с поверхности металла в процессе горячего цинкования:

• 18 ÷ 22 % — ный водный раствор серной кислоты,

• 20 ÷ 25 % — ный водный раствор соляной кислоты.

Каждый травильный состав обладает определенными специфическими свойствами.

При химической обработке в серной кислоте термическая окалина удаляется на 15÷20% от основного объема, при травлении в соляной кислоте этот показатель увеличивается до 40÷50%.

После травления в кислом растворе текстура поверхности более гладкая, чем после травления в серном растворе.

Травление заготовки в серной кислоте может привести к повреждению основы матрицы («травление»). Для устранения этой проблемы используются специальные ингибиторы.

Химическая обработка в соляной кислоте практически не портит поверхностный слой изделия.

Для травления в серной кислоте рабочий раствор необходимо подогреть до 60 ÷ 80 °С.

Стоимость травильного состава в соляной кислоте выше, чем в серном растворе.

Отработанная серная кислота в дальнейшем может быть использована для других технологических нужд.

Механический способ очистки

Суть метода заключается в воздействии на обрабатываемую поверхность мелких, дисперсных частиц под высоким давлением.

Очистное оборудование — дробеструйная установка, дробеструйная машина.

Промывание производится проточной водой. Служит для удаления травильного раствора и остатков химического воздействия. Температура технологической операции 25÷30°С.

Заключительная подготовительная операция перед цинкованием. Флюс для химического удаления

• образовавшихся после травления металлических оксидов и солей с обрабатываемой поверхности,

• солей с поверхности расплавленного цинка в местах соприкосновения при погружении изделия в рабочий раствор,

• для улучшения параметра смачиваемости обрабатываемой поверхности расплавленным цинком при погружении (путем снижения коэффициента поверхностного натяжения цинкового расплава).

Операция нанесения флюса может быть выполнена двумя способами.

1. Расплавленное флюсование («мокрый» способ). Флюсовый слой находится непосредственно на зеркале расплава цинка. Обрабатываемое изделие перед оцинковкой проходит сначала безводный расплавленный флюсовый слой, а затем погружается в рабочий цинковый расплав.

2. Флюсование в специальном водном растворе с последующей сушкой. После такого способа обработки на металлической поверхности образуется слой «сухого» флюса.

Флюсовая смесь состоит из солей хлорида цинка и хлорида аммония.

Состав и способ флюсования

• раствор хлористого цинка (водный) – 150 ÷ 300 г/л.

• раствор (водный) хлористого аммония — 100 ÷ 150г/л.

Температура обработки – 60 °C.

Сушка офлюсованных изделий позволяет решить ряд технологических вопросов.

- Получение равномерного слоя флюса на обрабатываемой поверхности.

- Предварительный подогрев изделия перед цинкованием облегчает нагрев рабочей ванны цинкования, улучшая технологические параметры процесса.

- После высыхания на обработанной поверхности образуется плотная солевая пленка, предохраняющая изделия от окисления перед цинкованием.

Сушка производится в специальных камерах. Для ускорения процесса и повышения качества обработки сушильные камеры оборудованы системой рециркуляции горячего воздуха.

Продолжительность обработки и температурный режим зависят от массы перерабатываемых продуктов.

Оптимальная температура поверхности после сушки находится в пределах от 120 до 150°С, при таком нагреве флюс не разлагается, сохраняя свои технологические свойства.

Свойства цинкового покрытия. Для каких продуктов используется

Цинк — барьерное покрытие. Он защищает от ржавчины, когда железо вступает в контакт с окружающей средой. Доказано, что цинк горячего осаждения эффективно защищает изделия от 20 до 120 лет. К тому же элементы и конструкции не нужно перекрашивать, а это реальная экономия!

Как правило, горячее цинкование используется для покрытия больших простых форм. Это могут быть трубы, уголки, листы, балки, проволока и т. д. Этот способ не эффективен для изделий с резьбой, мелкими отверстиями или сложной формы.

Горячее цинкование. Технологические характеристики процесса

Горячее цинкование определяется скоростью диффузионного процесса, которая напрямую зависит от

• температурного режима,

• агрегатное состояние взаимодействующих веществ.

Плотность поверхностного слоя . Микротвердость цинкового слоя после горячего цинкования составляет .

Горячее цинкование происходит путем кратковременного погружения металлического изделия в расплавленный цинк (рабочая температура раствора ~ 450 градусов, время выдержки 9-12 минут).

Повышение твердости и износостойкости покрытия за счет образования на поверхности защитного слоя, состоящего из карбоната цинка. Когда заготовку извлекают из расплавленного раствора, происходит ряд последовательных химических реакций. Сначала образуется оксид цинка (цинк реагирует с кислородом, окисляется). Затем в результате взаимодействия углекислого газа и оксида цинка получается устойчивое твердое соединение — карбонат цинка.

Готовое цинковое покрытие имеет серый матовый цвет. Для улучшения декоративных характеристик в расплав цинка добавляют алюминий и никель (вместе или по отдельности).

После горячего цинкования слой наносимого покрытия может находиться в диапазоне от 30 до 200 мкм. Толщина цинкового слоя зависит от

• рабочей температуры расплавленного раствора,

• временного интервала погружения,

• скоростного режима извлечения обрабатываемого изделия из ванны цинкования,

• финишного удаления излишков цинкового расплава.

Высокая износостойкость цинкового покрытия, большая толщина защитного слоя увеличивают срок службы обработанных изделий.

В среднем металлоконструкции после горячего цинкования служат 60 и более лет.

Крепеж, метизы и металлоконструкции после их тщательной подготовки к покрытию, включающей очистку, обезжиривание, травление, промывку и флюсование, помещают в глубокую ванну с чистым цинком, расплавленным при температуре 450°С. Время опускания , вымачивание в растворе и скорость подъема изделий с покрытием строго регламентированы, так как от них зависят прочность и толщина слоя покрытия, значения которых находятся в пределах 40-200 мкм. После сушки на открытом воздухе изделия готовы к использованию. Эта технология отлично подходит для конструкций мостов, дорожных ограждений, опор линий электропередач, строительных лесов и комплектов строительных лесов.

Заключение

Непрерывное цинкование позволяет обрабатывать до 50 нитей одновременно. Это свидетельствует о высокой производительности современного оборудования. Но достигается при работе с проволокой, диаметр которой равен или превышает 0,25 мм. При оцинковке длинномерных метизов с меньшим значением этого показателя часто происходит обрыв резьбы, в результате чего часто останавливается производственный цикл. Намотчики должны вращаться со скоростью, соответствующей производительности производственной линии.

а шо если отверстий нет? тогда чо делать? не зацинкуешь значит? бред какой то… у нас ваще без отверстий цинкуют часто. и вроде норм все.

Ну круто! Статья полезная, а то вечно путаница с электролитами цинка. Особенно про цианид интересно, но страшновато с ним работать наверное. Рисунок 1 вообще огонь, все сразу понятно! Спасибо автору!

ага сушка это да важно а то ржавчина потом пойдет если плохо высушить и вообще цинкование это круто металл защищает надолго

Ага, цинковка тема такая, штука полезная. У нас на даче с ней все болты и гайки, чтоб не ржавели. И правда, помогает, уже лет 10 как все целое. Вот как в статье писали — железо и среда, да, все верно. 👍

Ага, все как всегда, теория красивая а на практике не всегда получается. Особенно про «наплывы» — вечная проблема. И про «матовый темно-серый» тоже спорно, часто вообще белое получается.

а цинкование реально помогает от ржавчины? у меня машина старая вся в рыжих пятнах уже. занимаеца автомобильной промышленностью, ну да, логично ж надо от коррозии защищать. а сколько вообще стоит такое цинкование?

Ну да, цинкование это вообще тема, я как-то раз тоже про это читал. Особенно про электролиз, там ваще все интересно. А вот про эти «два соединения одновременно» — ну, как обычно, все сложно, да? Главное чтоб не ржавело потом, а то весь смысл теряется.