- Двойная защита

- Примеры наземных объектов

- Окружающая среда наземного объекта

- Поведение цинка в бетоне.

- 2 Влияние карбонизации бетона.

- 3 Влияние хлоридов.

- 4 Поведение покрытия после пассивации.

- Полевые исследования конструкций с оцинкованной арматурой.

- Процесс цинкования арматуры.

- Проектирование и строительство конструкций с использованием оцинкованной арматуры.

- Дополнительная защита и эстетика

- Система аспирации, фильтрации и автоматическая система транспортировки

- Контроль качества покрытия, браковочные признаки

- Подготовка поверхности

- Обезжиривание

- Промывка после обезжиривания

- Травление

- Промывка после травления

- Флюсование

- Предварительный нагрев, сушка перед нанесением цинка

- Цинкование

- Охлаждение

- Скорость коррозии цинка

- Свойства цинкового покрытия. Для каких изделий используется

Двойная защита

Все покрытия предназначены для обеспечения барьерной защиты. Цинк — единственное покрытие, обеспечивающее двойную защиту стали: барьерную защиту и гальваническую защиту.

Покрытия, нанесенные методом горячего цинкования, создают непрерывный непроницаемый металлический барьер, который не позволяет влаге контактировать со сталью. Без контакта с влагой нет коррозии. Характер процесса цинкования гарантирует, что металлическое цинковое покрытие имеет превосходную адгезию, стойкость к истиранию и коррозии. Однако, поскольку цинк в конечном итоге корродирует, хотя и очень медленно, срок службы покрытия пропорционален толщине покрытия. Сплошные оцинкованные покрытия, наносимые на стальные рулонные изделия, обычно тоньше обычных оцинкованных покрытий. Сплошные оцинкованные покрытия обычно имеют толщину 20-40 микрон, в то время как обычные оцинкованные покрытия, наносимые на стальные изделия, в свою очередь, путем периодического погружения, находятся в диапазоне от 85 до 200 микрон. Для стальных катушек также предлагаются покрытия из сплавов, но их улучшение по сравнению с чистым цинком в горнодобывающей промышленности следует тщательно проверять, если они рассматриваются, а не полагаться на ускоренные испытания на коррозию. Для обычных изделий из оцинкованной стали обычно используется более толстое цинковое покрытие, превышающее 85 мкм, что улучшает устойчивость к коррозии и истиранию.

Барьерная защита эффективна до тех пор, пока покрытие остается неповрежденным. При повреждении на незащищенной поверхности начнется коррозия. Уникальная способность цинка гальванически защищать сталь обеспечивает мощный второй защитный механизм. Цинк корродирует преимущественно по сравнению со сталью, поэтому, когда оцинкованные стальные конструкции поцарапаны или порезаны во время транспортировки или сборки, сталь гальванически защищена от протекторной коррозии цинкового покрытия, прилегающего к стали. На практике это означает, что в месте повреждения в первую очередь корродирует цинк, защищая при этом стальную основу. Любое обнажение основной стали не приведет к коррозии и окажет минимальное влияние на общие характеристики покрытия.

Примеры наземных объектов

Наземный проект: угольная шахта Goedehoop (Exxaro)

Расположение: Южная Африка Окружающая среда на поверхности: CX

Угольная шахта Goedehoop открылась в 1980-х годах. В середине 1990-х шахта получила несколько пристроек, в том числе до обогатительной фабрики и конвейерной системы подачи материала.

Обследование существующих объектов показало широко распространенные дефекты окраски. Техническое обслуживание покрытий в этих областях применения практически невозможно, если не остановить всю операцию.

Учитывая трудный доступ и экстремальные климатические условия, рекомендуемое покрытие для пристройки к моечной установке представляло собой «дуплексную» систему, состоящую из однослойной толстослойной эпоксидной системы, т.е. без грунтовки, наносимой на горячеоцинкованную поверхность, подвергнутую струйной очистке. На заводе оцинковки нанесено эпоксидное покрытие.

Спустя 10 лет осмотр показал, что дуплексное покрытие находится в исключительном состоянии, так что органическое покрытие пришлось целенаправленно повреждать, чтобы оценить адгезию органического покрытия и общее состояние горячеоцинкованного покрытия под ним.

1) Стальная конструкция на угольной шахте Годехуп

2) Поперечная резка доказала хорошую адгезию покрытия.

3) Толщина покрытия горячего цинкования (краска удалена)

4) Общая толщина дуплексного покрытия

Наземный проект: рудник Мома (Kenmare Resources)

Окружающая среда на поверхности: C4 — C5

Мома — крупнейшее в мире месторождение титановых минералов, расположенное на побережье Мозамбика, к северу от Бейры. Проект включал в себя проектирование, изготовление стали на месте и горячее цинкование, а затем логистику погрузки, морскую транспортировку всего объекта проекта, перевалку на морской барже на пляж, транспортировку внутри страны на расстояние От 3 до 4 км до различных объектов, составляющих проект. Проект требовал комплексного логистического планирования и координации всех договоренностей о поставках. До этого проекта не существовало инфраструктуры или официальных объектов.

Коррозионные условия, встречающиеся в этом удаленном месте, могут быть классифицированы как C4-C5, очень высокие с точки зрения ISO 9223. Ожидаемая скорость коррозии цинка в этой среде составляла примерно 2–3 мкм в год. В результате конструкционная сталь, оцинкованная горячим способом, будет иметь срок службы без обслуживания не менее 30 лет.

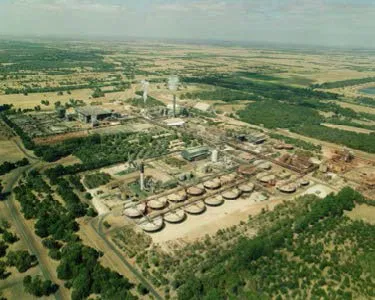

1) Вид с воздуха на перерабатывающий завод. Фото любезно предоставлено Kenmare Resources.

2) Водяная обогатительная фабрика и земснаряды работают в ночное время. Фото любезно предоставлено Kenmare Resources.

Наземный проект: медный рудник Фалаборва (Рио-Тинто)

Поверхностная среда: C1-C2; CX в конкретных областях

Общие атмосферные условия на медном руднике Phalaborwa — сухие и пыльные, и кажутся типичными для окружающей среды от C1 до C2. Однако было подтверждено, что агрессивные условия существовали на заводе по производству кислоты и диоксида циркония, где производился ряд коррозионных химикатов, включая серную кислоту, что создавало среду CX.

Проверка в 2005 году кабельных лестниц, установленных в 1980-х годах, показала, что эпоксидно-порошковая «дуплексная» система все еще находится в хорошем состоянии. При поперечном разрезании покрытия для проверки адгезии краски покрытие оставалось неповрежденным, несмотря на попытку поднять его в месте поперечного разреза. Однако несколько других покрытий на компонентах, расположенных на объекте, находились в процессе разрушения. На момент проверки кабельные лестницы больше не использовались, так как здание было объявлено избыточным.

1) Кабельные лестницы на месте в резервной перегрузочной станции № 1.

2) Показания общей толщины покрытия на очищенной боковой направляющей кабельной лестницы.

3) Открытое порошковое покрытие подвергали испытанию на адгезию с поперечным разрезом.

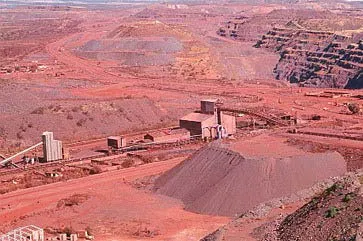

Открытый медный рудник Phalaborwa — крупнейшая искусственная скважина в Африке.

Наземный проект: Проект расширения глинозема Worsley

Глиноземный завод Worsley расположен в Западной Австралии и работает с 1984 года. В начале 2000-х был запущен проект расширения совместного предприятия Worsley для увеличения мощности нефтеперерабатывающего завода с 1,88 миллиона тонн в год (млн тонн в год) до 3,1 млн тонн в год при минимальной продолжительности проекта. Из соображений предосторожности избегали использования химических веществ, используемых в процессе производства оксида алюминия, металлических покрытий. Однако, поскольку существующие на всем заводе оцинкованные изделия, такие как кабельные лотки и другие вспомогательные стальные детали, показали отличный срок службы, ситуация была пересмотрена. Особое внимание было обращено на удобство обращения с гальванизированной сталью, устойчивость к солнечному излучению (УФ), защиту от острых кромок и другие характеристики, дополняющие конструктивные возможности стали.

Точная и своевременная поставка имела решающее значение для удовлетворения жестких требований проекта. За 12 месяцев было доставлено 8000 тонн металлоконструкций. Горячее цинкование в значительной степени помогло:

- Соблюдение жестких графиков: стальные конструкции были готовы к возведению, покраска на месте не требовалась

- Повышение качества системы: предоставлены прочные конструкции

- Улучшение контроля проекта: покраска на месте не требовалась

- Обеспечение гибкости контракта: стальные конструкции могут быть оцинкованы за пределами строительной площадки в одном из нескольких мест.

- Снижение риска: оцинкованное покрытие гораздо более устойчиво к повреждениям при транспортировке и монтаже, чем краска.

Наземный проект: Повышение эффективности глиноземного завода в Пинджарре (Alcoa)

Глиноземный завод Alcoa в Пинджарре, расположенный примерно в 90 км к югу от Перта в Западной Австралии, был модернизирован в 2004 году с целью увеличения производства глинозема на 660 000 тонн в год. Существенное использование конструкционной стали требовало защиты от коррозии. Горячее цинкование обеспечивает значительную экономию средств и времени. Применительно ко всем материалам покрытия необходимо тщательно учитывать пределы pH. Благодаря усовершенствованию технологического процесса и конструкции уровни pH были снижены до приемлемых щелочных пределов, особенно потому, что цинкование меньше подвержено влиянию умеренных щелочных растворов и не подвержено резкому (и часто катастрофическому) разрушению. Использование стальных элементов аналогичного размера упростило гальванизацию гальванизатора. Проектом руководила компания Hatch, которая зафиксировала следующие преимущества использования оцинкованных стальных конструкций:

- Покрытие, отсутствие повреждений при доставке и установке

- Меньшая загруженность объекта

- Отсутствие задержек из-за погодных условий

- Устойчивость к сильному ультрафиолетовому излучению

1) Пиньярский глиноземный завод

2) Компоненты из оцинкованной конструкционной стали

Наземный проект: обогатительный комбинат рудника Сишен (железная руда Кумба / Anglo American)

Местоположение: Южная Африка

Окружающая среда на поверхности: засушливые районы Рудник Сишен расположен в Северном мысе, Южная Африка. Это третий по величине карьер по добыче железной руды в мире, который производит 30 миллионов тонн железной руды в год. Оцинкованные стальные конструкции широко используются в засушливых условиях участка. Рудник экспортируется через порт Салдхана в провинции Западный Кейп на расстояние 861 км. Поезда в среднем имеют длину 3780 м — самые длинные поезда в мире. Выделенная линия широко использует оцинкованное путевое оборудование, такое как рельсовые зажимы, опоры контактной сети, ограждения и т. Д. Самым длинным и тяжелым поездом из когда-либо использовавшихся был состав длиной 7,5 км с 660 вагонами, который перевозил 68 640 тонн руды.

1) Шахта Сишен. Фото любезно предоставлено Anglo American.

2) Вагоны шахты Сишен везут железную руду. Фото любезно предоставлено Kumba Iron Ore.

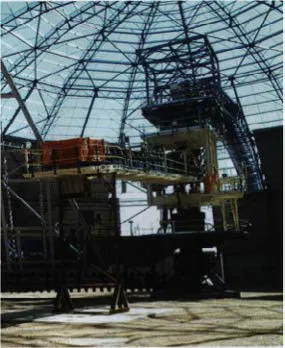

Наземный проект: строительство дробилки на руднике Сишен (железная руда Кумба)

Новая первичная дробилка расположена на краю существующего карьера на участке, где существующий карьер был засыпан обратной засыпкой. Здание первичной дробилки было заложено на глубине 35 м ниже естественного уровня земли.

Для доступа 400-тонных самосвалов к дробилке требовались механически усиленные стены. Засыпка состояла из магнетита, который имел более высокую плотность, чем обычные материалы засыпки карьера, и поэтому требовал дополнительного удержания. Испытания показали, что это не повлияло ни на коррозию оцинкованной сварной сетки, ни на армирующую ленту.

Эта новая конструкция, в результате которой в 2006 году был зарегистрирован патент, позволила успешно использовать цинкование в ключевой области применения в открытых горных выработках.

1) Стена B-дробилки близится к завершению

2) Железный рудник Сишенский карьер. Фото любезно предоставлено Anglo American.

Наземный проект: модульный купол цинкового рудника Скорпион (Веданта)

Рудник Скорпион расположен в пустыне Южный Намиб и представляет собой крупную разработку открытым способом. Круглый штабелеукладчик был установлен для обработки складских запасов рудных рудников емкостью 50 000 тонн. Около 300 тонн стальных конструкций было уложено в купол, который был облицован 11300 м2 оцинкованной листовой стали с цветным покрытием. Диаметр купола составляет 93 метра, а высота — 30 метров. Здесь 25 конвейеров, самый длинный — несколько километров. Экологические соображения были первостепенными, а пыль была одной из основных проблем. Склад хранился в крытом куполе, и все конвейеры были оснащены системами пылеподавления. Подающие конвейеры были покрыты оцинкованной пленкой с цветным покрытием.

Из-за удаленности площадки большие секции штабелеукладчика / реклаймера необходимо было изготовить заранее и доставить на площадку для монтажа, при этом на месте выполнялась небольшая сборка. Самая большая сборная секция была примерно 45 м в длину, 2,5 м в глубину и 2 м в ширину. Было очень важно, чтобы штабелеукладчик / реклаймер был установлен до начала каких-либо работ на куполе. Возведение купола потребовало тщательного планирования, так как конструкция будет самонесущей только после того, как будут установлены окончательные структурные элементы. Учет возведения купола составлял значительную часть его инженерной мысли. Во время строительства требовалась временная опора. Центральная колонна штабелеукладчика / реклаймера обеспечивала некоторую поддержку, уменьшая потребность в дополнительных опорных конструкциях. Монтаж купола прошел без происшествий благодаря компьютерной детализации стальных конструкций и пробной сборке в цехе перед транспортировкой на площадку.

1) Строящийся купол склада шахты Скорпион

2) Купол склада шахты Скорпион близится к завершению

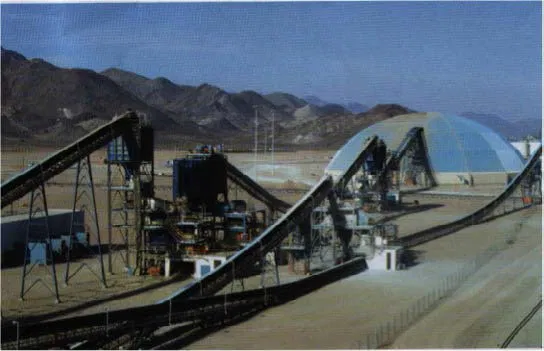

Наземный проект: Купол хранилища меди в Хайленд-Вэлли (Teck Resources)

Купола складов меди в Хайленд-Вэлли расположены на озере Логан, Британская Колумбия. Выбросы пыли были проблемой на объекте, и невозможно опрыскать руду на ленточных конвейерах водой, чтобы уменьшить количество пыли. Чтобы свести к минимуму выбросы пыли, были изготовлены три геодезических купола для покрытия каждого из трех складов. Купола были сделаны с намерением, чтобы склады оставались в рабочем состоянии в течение всего периода строительства. Купола были спроектированы с использованием трубчатой рамной конструкции из оцинкованной стали и системы облицовки из оцинкованной стали. Каждый купол имеет базовый диаметр 100 м и общую площадь 11 000 м2. Облицовка купола представляет собой изогнутый настил из гофрированной оцинкованной стали с заполненными панелями из оцинкованной стали, изготовленными по индивидуальному заказу. Кленовый лист на центральном куполе сделан из 864 металлических листов и больше футбольного поля: 100 м в ширину и 80 м в высоту.

1) Купол медного склада Хайленд-Вэлли.

2) Купола медного склада Хайленд-Вэлли.

Наземный проект: шахта Red Dog (Teck Resources)

Местоположение: Аляска, США.

Рудник Red Dog расположен в 200 км к северу от Полярного круга и в 90 км от побережья Чукотского моря.

Руда добывается и перерабатывается на руднике, а затем транспортируется на 86 км грузовиком в морской порт, где зимой хранится в огромном здании для хранения концентрата до начала 90-100-дневного сезона отгрузки в течение арктического лета.

Связь шахты с портом представляла собой серьезную проблему. Для того, чтобы справиться с обширным дренажем, необходимым летом, было использовано около 10 км водопропускной трубы, чтобы обеспечить 646 дренажных переходов. Было 9 крупных переходов через ручьи, требовались мосты с пролетами до 100 м. В мостах использовались оцинкованные конструкции, а здание из концентрата (крупнейшее сооружение на Аляске) облицовано предварительно окрашенной оцинкованной листовой сталью.

Насколько это было возможно, изготовление производилось вне строительной площадки из-за удаленности мест. Жилой комплекс был построен в Айдахо в США, а мукомольные предприятия на Филиппинах. Горячее цинкование было предписано для всех внешних компонентов здания.

Осмотры, проведенные через восемь лет, показали, что ни одна из оцинкованных конструкций не повреждена коррозией.

1) Стальная опорная колонна для здания хранения концентрата. Из-за своего размера каждая колонна требовала двойного погружения в котел для цинкования.

2) Опорные колонны, загруженные на транспортную тележку. В общей сложности 100 колонн весом около 3 600 кг каждая были оцинкованы методом горячего цинкования для складского здания.

Наземный проект: Свинцово-цинковый рудник Polaris (Teck Resources)

Свинцово-цинковый рудник Polaris находился на острове Литтл-Корнуоллис, в 100 км от северного магнитного полюса. Средняя летняя температура составляет около 0⁰C, а зимой — –45⁰C. Толщина бетонно-твердой вечной мерзлоты составляет четверть мили, дуют непрерывные ветры со скоростью более 80 км / час, а в течение шести месяцев в году царит полная темнота. В этих условиях даже обычные задачи превращаются в сложные проблемы, требующие новаторских решений.

Тек определил использование горячеоцинкованной стали в качестве строительного материала для всех трех основных сооружений рудника Polaris (перерабатывающий завод, здание для хранения концентрата и жилой комплекс), а также многих вспомогательных сооружений. В трех основных конструкциях использовалось более 50 000 м2 предварительно окрашенного оцинкованного листа и более 5 500 кг оцинкованной легкой конструкционной стали. Существенной проблемой было то, что там, где это было возможно, комплектные установки изготавливались в другом месте и отправлялись на место.

1) Перерабатывающий завод на барже в Труа-Ривьер, Квебек, на пути к месту. На территории этого завода находится обогатительная фабрика, участки технического обслуживания и хранения рудника, мастерские и четыре дизель-генератора для обеспечения всех потребностей предприятия в электроэнергии.

2) Подпорные стены из оцинкованной стали составляют основу здания концентрата. На вставке показана сборка шпалер.

3) Жилое здание длиной 275 метров представляет собой модульную структуру, состоящую из чередующихся двух- и трехэтажных блоков. Построенная под большим передвижным ангаром, эта отмеченная наградами конструкция из оцинкованной стали позволяла работать с высокой скоростью даже в самых суровых зимних условиях.

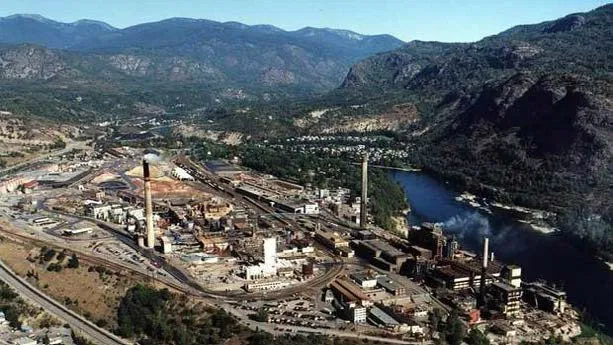

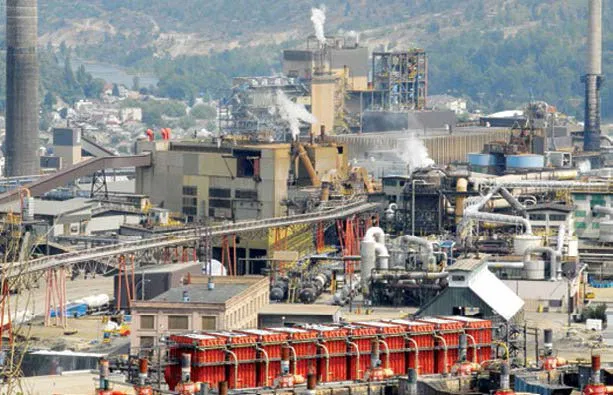

Наземный проект: Trail Operations (Teck Resources)

Расположенный в Trail, Британская Колумбия, завод Trail Zinc Refinery является одним из крупнейших производителей цинка в мире.

При строительстве объекта широко использовались оцинкованные стальные конструкции, начиная от сайдинга и полов до кабельных эстакад, перил, настилов пола и электрических подстанций. На эстакаде, по которой рельсы идут к цеху подготовки сырья для свинцового плавильного завода, находится 460 тонн конструкционной стали, оцинкованной горячим способом, и 4 000 м2 оцинкованной решетки пола.

Трейл, Британская Колумбия, Канада

Цинковый завод Trail

Окружающая среда наземного объекта

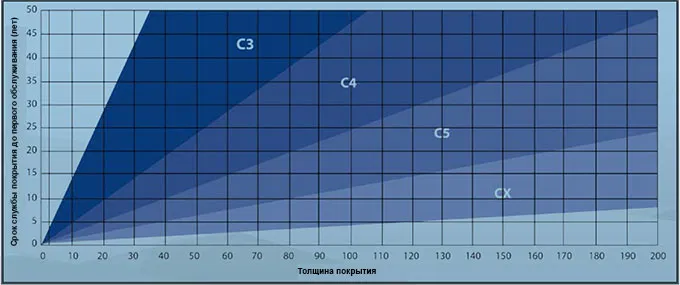

Атмосферные среды классифицируются по различным категориям суровости в соответствии с ISO 9223, который также обеспечивает диапазон сроков службы стали и цинка в этих средах, как показано в таблице 1.

Таблица 1. Категории окружающей среды ISO 9223

Таблица 2. Взаимосвязь между толщиной покрытия и ожидаемым сроком службы

Данные таблицы 2 графически представлены на рисунке 4.

Рисунок 4. Зависимость между толщиной оцинкованного покрытия и ожидаемым сроком службы покрытия.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Поведение цинка в бетоне.

Цинковое покрытие пассивируется естественным путем во влажном цементе путем образования адгезионного слоя гидроксицинката кальция (CaHZn), морфология которого изменяется в зависимости от рН. Примерно при рН=12,6 поверхность цинка полностью покрывается плотным и компактным слоем кристаллов CaHZn, хотя с увеличением рН кристаллы грубеют и не могут полностью покрыть всю поверхность. На формирование пассивного слоя расходуется около 10 мкм чистого цинка. После образования пассивной пленки она остается неповрежденной, даже если произойдет защелачивание до рН=13,6.

2 Влияние карбонизации бетона.

Карбонизация, т.е. поглощение углекислого газа, влаги и кислорода из воздуха, снижает рН бетона. Коррозия черной стали начинается тогда, когда рН в области арматуры достигает значений 11,5 и ниже. Однако на оцинкованную арматуру карбонизация бетона существенно не влияет из-за повышенной коррозионной стойкости цинка в области рН=11,5.

3 Влияние хлоридов.

Коррозия стали резко ускоряется в присутствии хлоридов. Пороговая концентрация хлоридов, выше которой происходит ускорение, зависит от рН среды. Хлориды — известные депассиваторы металлов. Они разрушают пассивную пленку на стали даже при высоком рН и предотвращают ее повторное образование, что приводит к высоко локализованной питтинговой коррозии. Для черной стали концентрация хлоридов до 0,4% от общей массы цемента классифицируется как низкий риск коррозии.

В качестве предельной концентрации хлоридов для оцинкованной арматуры в бетоне используется прогнозное значение 1% от массы цемента. Это в 2,5 раза выше, чем для стали без покрытия. Хотя существуют некоторые расхождения во мнениях:

- Профессор Дарвин (D. Darwin, etal (2009), “Critical chloride threshold for galvanized reinforcing bars”, ACI Materials Journal, 106, 176-183, 2009.) сообщил о 3-4-кратном превышении порога для оцинкованной стали по сравнению с черной.

- Пресуэль-Моренто и Рурк (F. Presuel-Morento, and D. Rourke, “Review of galvanized rebarperformanceonG-109 specimensafter 9 years”, National Association of Corrosion Engineers, Corrosion 2009, Houston, TX, USA.PaperNo 09209.) сообщили о пороговом уровне хлоридов в 4-5 раз выше, чем для черной стали;

- Мальдонадо указал на 2,6–3 раза более высокий порог в районе мексиканского Карибского бассейна L. Maldonado, “Chloride threshold for corrosion of galvanized reinforcement in concrete exposed in the Mexican Caribbean”, Materials and Corrosion, 60, 536–539, 2009);

- Бертолини сообщил о пороговом уровне оцинкованной стали в 1,5-2 раза выше, чем для черной стали в загрязненном хлоридом бетоне L. Bertolini, et al (2013), “Corrosion-resistant reinforcement”, Corrosion of steel in concrete, Chapter 5. Wiley; 2013);

- Санчес привел 2-кратный порог из лабораторных и полевых исследований (A. Sánchez, and A. Sagüés, Modeling reinforced concrete durability, Final Report, University of South Florida. Tampa: FL; 66pp, 2014);

- Хегьи указал хлоридный порог для оцинкованных прутков в 3,1 раза выше, чем для черной стали в бетоне, смешанном с CaCl2. (A. Hegyi, et al, “Environmental and economic aspects of anticorrosion protection by hot-dipped galvanized method rebars in concrete”, Journal of Applied Engineering Science, 5(18), 28-29, 2015.).

Измерить порог критической концентрации хлоридов довольно просто в моделируемом водном растворе в порах бетонного массива. Однако, реальные условия в бетоне совершенно разные и изменчивые. Поэтому нет ничего неожиданного в том, что сообщается о различиях в пороге концентрации хлоридов. Усреднив все приведенные данные можно заключить, что хлоридный порог для оцинкованной стали однозначно в 2-3 раза выше, чем для черной.

4 Поведение покрытия после пассивации.

После образования пассивной пленки CaHZn остальная часть покрытия (обычно 100 мкм и более) остается неповрежденной в течение длительного периода времени, пока среда с пороговой концентрацией хлоридов не достигнет глубины армирования. Если покрытие впоследствии депассивируется, то начнется растворение любого оставшегося свободного цинка. В результате будут образовываться богатые цинком рыхлые продукты коррозии, в первую очередь оксиды и гидроксиды. Будучи значительно менее объемными, чем продукты коррозии железа, они мигрируют в соседнюю бетонную матрицу, где заполняют пустоты и микротрещины. В отличие от ситуации, когда черная сталь корродирует в бетоне, цинковые продукты коррозии существенно не нарушают межфазную цементную матрицу. Тем самым сохраняется целостность бетонной массы. Имеются также данные о том, что заполнение порового пространства в межфазной зоне создает в матрице барьер пониженной проницаемости, который не только увеличивает адгезию матрицы к стержню, но и уменьшает переход хлоридов через матрицу к поверхности цинкового покрытия.

Полевые исследования конструкций с оцинкованной арматурой.

Данные исследования многочисленных существующих конструкций, в частности мостовых палубных установок в США, показали, что цинкование продлевает срок службы арматуры в бетоне и обеспечивает надежную защиту от преждевременного растрескивания и скола.

Мостовые палубы, датируемые началом 1970-х годов в Айове, Пенсильвании и Флориде, были исследованы для сравнения надежности оцинкованной и черной арматуры, подверженной воздействию противогололедных солей или влажных морских сред. Через 24 года оцинкованные прутки подвергались только поверхностной коррозии, даже когда уровень хлоридов был высоким, а средняя толщина цинка, оставшегося на прутках, превышала минимальное требование ASTM A767 на 84 микрона.

Обследование мостов Афин (28 лет) и Тиога (27 лет) выявило среднее содержание хлоридов в 2,5 раза выше, чем для черной стали, а оставшаяся толщина покрытия также превысила указанный выше минимум.

На Бермудских островах обследование доков и причалов, датируемых 1950-ми годами, констатировало долговременную стойкость оцинкованной арматуры в морской среде. Дальнейшее обследование морских сооружений возрастом не менее 42 лет подтвердило эти выводы. Керны, взятые в это время, показали, что продукты коррозии цинка мигрировали на 300-500 мкм в соседнюю бетонную матрицу без видимого влияния на бетонную массу.

Хорошим примером использования стальной оцинкованной арматуры является мост Марио Куомо длиной 3,1 мили, пересекающий участок Таппан-Зи реки Гудзон. Он рассчитан на 100-летний срок службы. При его строительстве было использовано 30000 тонн горячеоцинкованной арматуры, включая 43 пары железобетонных опорных опор, а также все подъездные пролеты и устои, около 6000 оцинкованных армированных предварительно отлитых панелей с поверхности дорожного настила.

Первый мост, построенный с использованием непрерывно оцинкованной арматуры, был завершен в Индепенденсе, штат Айова с использованием 75 тонн непрерывно оцинкованного бруса в бетонных опорах, парапетах и палубе моста.

Возможность изготовления бруска с непрерывным покрытием на месте сэкономило время строительства и уменьшило местное разрушение дорог.

В прибрежных условиях 1200 тонн оцинкованной арматуры было использовано в 3200 фундаментных сваях для установки водоочистки Чанги в Сингапуре. Рассчитанный на 100-летний срок службы и расположенный на побережье, объект оказался подвержен сильному воздействию приливно-отливного столба соленой воды. Еще 10000 тонн рулонного оцинкованного бруса было использовано в 1300 выпускных трубах сточных вод, размещенных в дноуглубительных каналах морского дна.

В Чили оцинкованная арматура использовалась в системах ретикуляции морской воды для тепловой электростанции в порту Коронель, а также в бетонной палубе проекта кустарного рыболовного пирса.

В Испании оцинкованная арматура широко использовалась в пристани для яхт в порту Торревьеха и в сборных секциях морской дамбы в доке морского порта в Дении, Аликанте.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Процесс цинкования арматуры.

В чем особенности покрытия бетонной арматуры цинком? В первую очередь, для этого применяется горячее цинкование. Объясняется это выгодами в цене и производительности, которые возникают при работе с крупногабаритными изделиями и большой требуемой толщиной покрытия.

Горячее цинкование может выполняться периодическим погружением и непрерывно. Первый способ представляет собой погружение отрезков арматурной стали в ванну с расплавленным цинком при температуре около 450°C. Время цинкования колеблется от нескольких минут для прутков малого диаметра до 10-20 минут для тяжелых прутков и сборных каркасов.

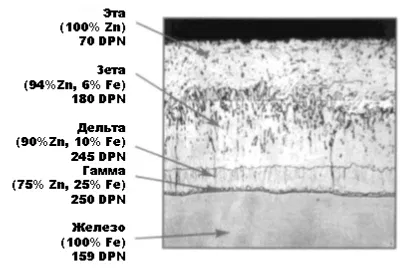

При периодическом горячем цинковании на границе сталь/покрытие образуется достаточно толстый переходный слой из железо-цинковых сплавов (гамма, дельта и зета). Поверхностный слой покрытия составляет чистый цинк (эта) (рисунок 1).

Рисунок 1 — Поперечный срез горячеоцинкованной стали, покрытой методом периодического погружения.

Следует заметить, что переходные слои менее устойчивы к коррозии, чем чистый цинк.

Непрерывное покрытие арматуры или рулонного продукта обеспечивает легкость, скорость и экономичность производства. По сравнению с периодическим погружением, непрерывный метод является более энергоэффективным и оказывает меньшее негативное воздействие на окружающую среду.

Технически, в непрерывном горячем цинковании предварительно нагретая заготовка проходит со скоростью около 10 м/мин через ванну с расплавленным цинком. Заготовка остается в ванне всего несколько секунд.

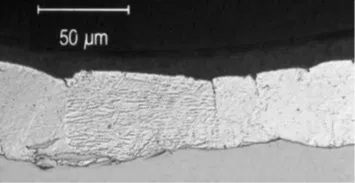

Добавление 0,2% алюминия в расплав позволяет получать покрытия толщиной 50-60 мкм, представляющие собой чистый цинк с очень тонким слоем (0,1 мкм) тройного сплава (Al-Zn-Fe) на границе раздела цинк/сталь. Поперечный срез стали после непрерывного цинкования показан на рисунке 2.

Рисунок 2 — Поперечный срез стального изделия, горячеоцинкованного непрерывным методом.

Высокая скорость реакции и добавка алюминия уменьшают толщину переходного слоя цинк-железо, по сравнению с методом периодического погружения. Это значительно улучшает формуемость заготовок, т.к. большая толщина интерметаллидов уменьшает прочность покрытия на изгиб. Кроме этого, при непрерывном цинковании создается более равномерное по толщине покрытие, чем при периодическом погружении в расплав.

Стандарт для непрерывно оцинкованной арматуры ASTM A1094 определяет среднюю толщину покрытия не менее 50 мкм (360 г/м2).

Проектирование и строительство конструкций с использованием оцинкованной арматуры.

Обширные испытания показали, что цинкование не оказывает отрицательного влияния на прочность и пластичность армирующих сталей, в том числе высокопрочных (T.Langill, and B. Dugan, “Zinc materials foruseinconcrete”, Galvanized Steel Reinforcementin Concrete, Chapter 2, Oxford: Elsevier; 2004, American Galvanizing Association, Hot-dip Galvanized Reinforcing Steel: A Specifiers Guide, 2011.)

Исследование оцинкованной арматуры не выявило снижения связующей способности оцинкованных прутков по сравнению с эквивалентными черными стальными прутками. На практике оцинкованные прутки обладают даже лучшей связующей способностью.

К транспортировке и обращению с оцинкованной арматурой не существует специальных требований, кроме отслеживания радиусов изгиба для минимизации растрескивания покрытия. Процесс размещения оцинкованной арматуры, заливки в нее бетона и его уплотнения также не требуют особых технологических мер.

Дополнительная защита и эстетика

Органические (лакокрасочные) покрытия могут быть добавлены для улучшения защиты от коррозии и улучшения внешнего вида. Сплошной оцинкованный лист обычно предварительно окрашивают на том же предприятии, где наносится оцинкованное покрытие. Это позволяет точно подготовить оцинкованную поверхность перед нанесением рулонного покрытия. Окрашенный оцинкованный лист можно формовать в рулон с получением профилей в соответствии с требованиями заказчика. Последние достижения в области технологии цинкования и систем окраски позволяют формировать рулон предварительно окрашенного оцинкованного листа с поразительными узорами, открывая архитекторам новые возможности для кровли и облицовки промышленных, коммерческих и жилых зданий.

Обычные оцинкованные покрытия могут быть покрыты органическими покрытиями, когда это необходимо для дополнительной защиты от коррозии, безопасности, по законодательным или эстетическим причинам. Это будет включать использование зеленого и красного покрытий, нанесенных на трубопроводы, для обозначения использования для транспортировки.

Комбинация лакокрасочных покрытий поверх гальванических покрытий называется «дуплексной системой». Дуплексные системы выигрывают от синергетического эффекта, который позволяет объединенному сроку службы окрашенной оцинкованной стали быть дольше, чем сумма отдельных долговечности краски и гальванических покрытий в одной и той же среде. Множитель синергии колеблется от 1,8 до 2,7 в зависимости от степени коррозии. Уравнение синергизма и факторы синергизма показаны в таблице 3.

Таблица 3: Влияние синергии на срок службы окрашенной оцинкованной стали

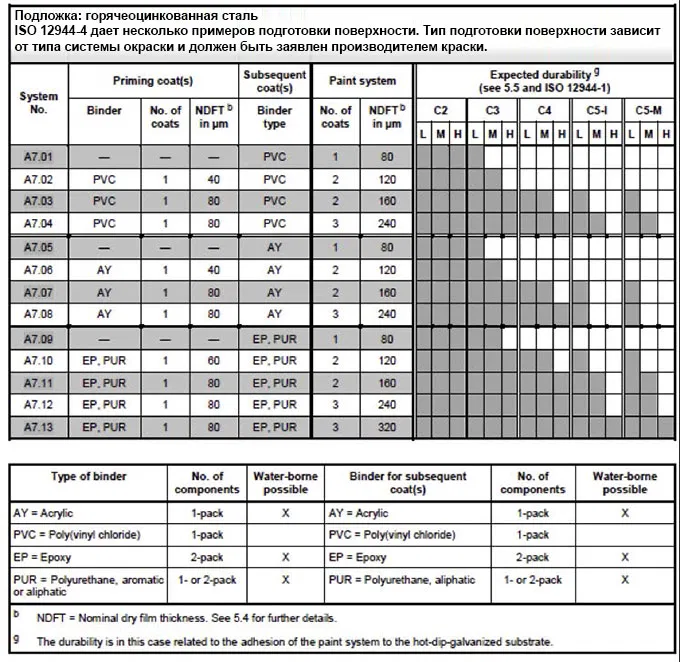

Технические характеристики систем окраски для использования с оцинкованной сталью приведены в стандарте ISO 12944, часть 5, который показан в таблице 4 ниже. Категории коррозионной активности C2, C3 и т. Д. Относятся к коррозионной среде ISO 9223, указанной выше в таблицах 1 и 2. Многие поставщики красок ссылаются на спецификации системы окраски в этой стандартной спецификации, например, A7.13, в своей документации по продукции.

Таблица 4: Выдержка из стандарта ISO 12944, часть 5, показывающая системы окраски, которые будут использоваться в указанных коррозионных средах с оцинкованной сталью.

Система аспирации, фильтрации и автоматическая система транспортировки

Система аспирации отходящих газов, установленная на ваннах, и вытяжной кожух, установленный на траверсах перемещения, будут гарантировать стабильную вытяжку паров, и эффективно защитят все оборудование от коррозии, возникающей из-за паров соляной кислоты. А фильтры очистят от пыли и паров кислоты в полном соответствии с экологическими нормами РФ.

Полностью автоматическая система транспортировки линии горячего цинкования предназначена для подачи, разгрузки и погружения цинкуемых деталей в соответствии с заданными технологическими параметрами. Управление может осуществляться через пульт управления оператора посредством PLC фирмы Siemens или промышленным компьютером с необходимым программным обеспечением. Также управление линией может осуществляться в ручном режиме.

Мостовые краны, траверсы и конвейеры над травильными ваннами и печи цинкования металла работают в критических загрязненных и температурных условиях, а также химической коррозии, поэтому решения, подбор материального исполнения узлов и агрегатов, комплектация, шефмонтаж, гарантийное и сервисное обслуживание должно осуществляться специалистами фирмы ООО «Интех ГмбХ», имеющими богатый опыт в области гальванизации и прошедшими обучение в на ведущих предприятиях ЕЭС.

2. Процесс цинкования арматуры.

3. Поведение цинка в бетоне.

4. Проектирование и строительство конструкций с использованием оцинкованной арматуры.

5. Полевые исследования конструкций с оцинкованной арматурой.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Подготовка поверхности

Как любая обработка поверхности, горячее цинкование требует правильной подготовки поверхности для того, чтобы во время погружения деталей в ванну цинкования реакция железа и цинка была однородной.

Последовательность этапов следующая: обезжиривание, промывка, травление, промывка и флюсование.

Обезжиривание

Назначение обезжиривания – удаление масла, загрязнений от этого зависит качество цинкования в целом. Обработка осуществляется с помощью обезжиривающего реагента, выбранного в зависимости от загрязняющего вещества, при температуре от 60 до 80°C. Удаление масляных пятен является необходимым перед этапом травления, во избежание дефектов цинкования металла таких как, например, отсутствие или расслоение цинкового покрытия.

Промывка после обезжиривания

Промывка должна выполняться эффективно, она позволит удалить с деталей жирные вещества и пену, оседающую на деталях из ванны обезжиривания.

Травление

Операция травления состоит из очистки поверхности металла, посредством удаления с нее слоя оксидов, образующихся в результате горячей обработки (окалина) или неблагоприятных условий хранения (ржавчина).

Обработка выполняется с помощью соляной кислоты, имеющей концентрацию от 120 до 210 г/л, при температуре окружающей среды (20 — 25°C). Преимуществом соляной кислоты является хорошая растворимость хлоридов железа и достижение чистой блестящей поверхности и достаточной смачиваемости расплавленным цинком.

Рекомендуется добавлять ингибиторы для удаления только окислов и гидроксилов, ограничивая воздействие на основной метал и избегая риска водородного насыщения.

Правильный контроль концентрации ванны позволит оптимизировать качество обработки, расходы, выбросы и, как следствие, защиту окружающей среды. Для дефектных изделий предусмотрена ванна для удаления цинкового покрытия, которая позволяет очищать детали за счет использования отработанного раствора кислоты.

Промывка после травления

За травлением следует тщательная промывка для нейтрализации возможных остаточных следов кислоты и удаления солей. Использование нескольких последовательных промывочных ванн позволит оптимизировать промывку и сократить расход воды.

Флюсование

Операция «флюсование» имеет три цели:

- Завершение подготовки поверхности (растворение оксидов железа, заново образовавшихся на поверхности во время промывки),

- Защита поверхности деталей с помощью пассивированной пленки флюса от дальнейшего окисления стали,

- Обеспечение хорошей смачиваемости расплавленным цинком.

Применяемый флюс состоит из хлорида цинка и хлорида аммония.

Обработка выполняется концентрированным раствором флюса (400 — 600 г/л) при температуре 60°C.

Раствор ванны флюсования должен периодически контролироваться (плотность, pH и содержание железа). Очистка осуществляется с помощью добавления перикиси водорода, которая непрерывно осаждает соли трёхвалентного железа на дно ванны, а далее осадок попадает в систему отстаивания и фильтрации.

Предварительный нагрев, сушка перед нанесением цинка

Данная операция после флюсования позволяет испарять влагу с поверхности деталей и в пустотелых элементах, во избежание выплескивания цинка парами воды во время погружения в печь и деформации деталей. Она также позволяет предварительного нагревать детали приблизительно до 100°C, что эффективность печи цинкования, экономит энергию и снижает себестоимости цинкования.

Время сушки превышает время цинкования, следовательно, сушильная печь должна иметь несколько камер (минимум 2). Принятая в расчет производительность — максимальная загрузка сушильной печи.

Загрузочное и разгрузочное устройства обеспечат своевременное перемещение садок и оптимальной нагрузке печи цинкования.

Цинкование

После всех предварительно описанных операций, можно считать, что контакт между сталью и жидким цинком будет обеспечен наилучшим образом.

Основные параметры успешной операции:

- Качество стали;

- Качество цинка;

- Температура цинкового расплава;

- Продолжительность погружения;

- Скорость погружения и поднятия;

- Охлаждение.

Температура цинкового расплава составляет 419°C, цинкование выполняется в классических пределах от 445 до 460°C, что позволяет сократить образование штейна, оксидов и т.д.

Вытяжка отходящих газов обеспечивается системой аспирации и фильтрации в полном соответствии с экологическими нормами.

Во время этой фазы имеют место несколько этапов: теплообмен внутри детали, расплав и разрушение флюса на поверхности деталей, приводящее к оптимальной смачиваемости расплавленного цинка.

Скорость погружения тоже является важным фактором. Слишком медленная скорость приведет к освобождению поверхности стали от пассивированной пленки с риском повторного окисления, а слишком быстрая скорость погружения приведет к захвату с поверхности остатков солей, флюс не успеет расплавится и, как следствие, это вызывает образование дефектов.

Длительность погружения изменяется в зависимости от садки (массы, размеров, формы), в среднем от 3 до 10 мин.

Перед удалением деталей необходимо удалить шлак с помощью скребка с поверхности расплава, во избежание его оседания на деталях.

Фаза извлечения из ванны:

Скорость извлечения влияет на конечную толщину полученного покрытия. Она воздействует на толщину слоя чистого цинка (мкм), связанную с растеканием цинка и скоростью отвердевания.

Скорости подбираются, исходя из производительности, длительности погружения и качеством поверхности (подтёки, капли), учитывая регулировку наклона деталей на монтаже в зависимости от их геометрии.

Охлаждение

Охлаждение происходит на открытом воздухе на участке складирования и хранения совмещенной с участком ОТК перед упаковкой.

Скорость коррозии цинка

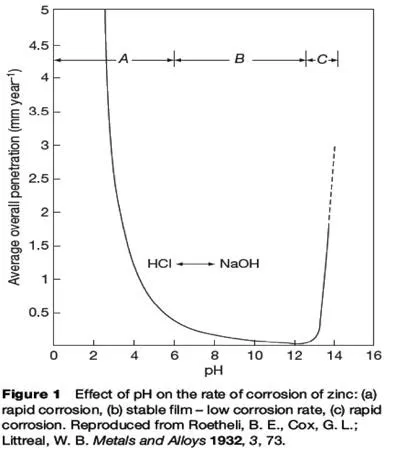

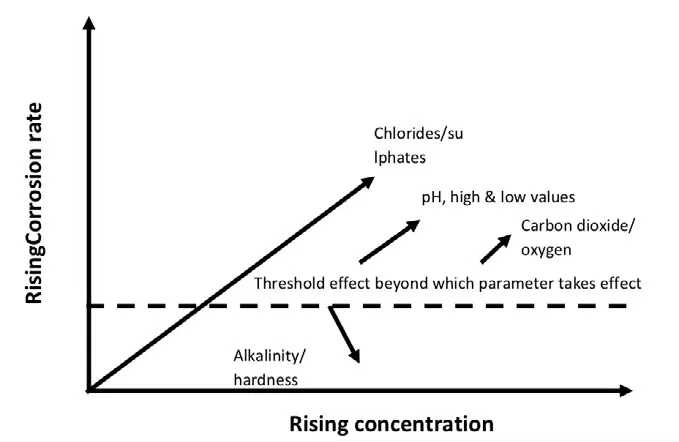

Цинк имеет очень долгий срок службы. Скорость коррозии цинка зависит от окружающей среды. Коррозия возникает только тогда, когда поверхность влажная; даже в этом случае это зависит от продолжительности влажности и типа влаги. Когда оцинкованная поверхность остается полностью влажной в течение длительного времени, особенно сильным электролитом, таким как, например, соленая шахтная вода, относительно большие участки стали будут защищены до тех пор, пока остается цинк. В воздухе, где смачивание присутствует прерывисто (например, от росы или дождя), небольшие участки, обычно размером в несколько миллиметров, состоят из голой стали. PH (кислотность или щелочность) воды или других жидкостей, контактирующих с цинком, оказывает значительное влияние на скорость коррозии. Взаимосвязь между pH и скоростью коррозии цинка показана на рисунке 1. Цинк стабилен в широком диапазоне агрессивных условий, характерных для горнодобывающей промышленности.

Рисунок 1. — Влияние pH на скорость коррозии цинка: (а) быстрая коррозия, (б) стабильная пленка — низкая скорость коррозии, (в) быстрая коррозия. Воспроизведено из Roetheli, B.E., Cox, G.L .; Littreal, W.B. Металлы и сплавы 1932, 3, 73.

Рисунок 2. — Влияние качества воды на скорость коррозии HDG.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Отличная статья! Очень полезно узнать подробности о технологии горячего цинкования. Особенно ценно замечание про промывочные ванны — оптимизация расхода воды действительно важна с экологической и экономической точки зрения. Спасибо за полезную информацию!

Ну чё за 2006 год? уже давно все цинкуют, это как база, а не «новая конструкция» какая-то. вообщето это проверено временем, не первый год этим занимаюсь. Патент им там нужен был чтоб бабки срубить наверное.

Ну ваще прикольно про цинк! А то все ржавеет, а тут такое дело… А как это в бетоне трещины замазывает? это фишка? И кто это вообще придумал такое делать? а то у нас все по старинке красят.

Вау круто! А че за купол? Где фотки? Цинк это тема, ржаветь не будет веками! Главное чтоб правильно сделали, а то отвалится всё. Компьютерная детализация это да, без этого сейчас никуда, но и руки должны быть золотые у монтажников.

аааа понятно чота ну и чета сложное ваще тема както не дочитал если честно но вроде норм расписали чо по цинку интересно чо за роса там влияет на все прям ваще

ого круто! а долговечность конструкции после цинкования сильно увеличивается? интересно как это все на практике работает а то пишут красиво а на деле все не так

а че там про цену ни слова? это ж ваще важно. а то как-то неполно всё как-то.

ага ясно понятно 85мкм это круто надежно должно быть а то всякие дешевые варианты быстро ржавеют а тут сразу на века получается

ага понятно ну как обычно все через раз объясняют… а про ph это да важно я сам раз разбирал после потопа все погорело порезанное… цинк ржавел жестко хотя вроде должен не ржаветь… так что да статья нужная наверное для тех кто в этом деле. а для обычных людей вроде меня надо попроще писать.