При комнатной температуре цинк почти не реагирует с химическими элементами, при нагреве более +225°С скорость окисления критически возрастает. По мере увеличения толщины коррозионной пленки окислительные процессы замедляются. Гальваническое цинкование защищает от коррозии изделия из железа, никеля, меди и прочих металлов.

При использовании металлических изделий разных типов, размеров и форм, на первый план выходит их защита от коррозии. Этот процесс приводит к значительному уменьшению сроков эксплуатации, появлению серьезных дефектов, снижению прочности продукции.

Чтобы не допустить появления коррозии, традиционно используется метод внешней защиты металла. Он предполагает нанесение покрытия, которое бы не позволяло материалу контактировать с катализаторами окисления.

В промышленности наиболее востребованными стали два метода цинкования – горячее и гальваническое. В этом материале мы рассмотрим особенности каждого из видов, осветим положительные и отрицательные качества.

Гальваническое цинкование металлоконструкций является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства.

В отличие от горячего метода обработки, данная технология является более простой и дешевой.

Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая в свою очередь подключена к сети питания через отрицательный полюс.

Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

Чтобы обеспечить металлоконструкциям защиту от коррозии, с 1942 года во всем мире применяют метод холодного цинкования.

Согласно особенностям технологии, на металлоповерхность наносят смесь с высоким содержанием цинка. В момент контакта металла с цинком происходит электрохимическая реакция.

Благодаря этому цинк теряет электроны и расходуется намного быстрее, что предупреждает образование коррозии до момента его полного истощения.

При нанесении веществ на металлические поверхности, с признаками ржавления, появляется возможность остановить образования коррозии.

Данный способ обработки называют катодной (активной) защитой. В свою очередь оцинковка металла также обеспечивает барьерную (пассивную) защиту за счет формирования на поверхности пленки высокой плотности.

Она исключает проникновение к металлу влаги и кислорода. Это увеличивает срок службы конструкции.

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

- Для чего на сталь наносят слой цинка

- Методы цинкования

- Горячее цинкование

- Холодное цинкование

- Гальванический метод

- Термодиффузионное цинкование

- Газотермическое напыление цинка

- Газо-термическое напыление

- Зависимость точки росы от температуры и относительной влажности

- Особенности технологии горячего цинкования

- Виды электролит

- Сфера применения гальванического цинкования

- Дефекты при гальваническом цинковании

- Чем отличаются технологии горячего и холодного цинкования

- Сравнительные характеристики горячего и гальванического цинкования

- Когда применяется холодное цинкование?

- Гальваническое цинкование и его особенности

- Технология холодного цинкования

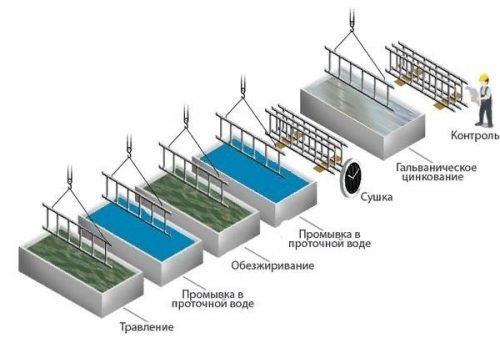

- На производстве гальваническая обработка металла проводится в строгой последовательности

- Виды и технологии цинкования

- Сравнительная характеристика применяемых электролитов

- Цинкование в домашних условиях своими руками

- Особенности использования способов цинкования

- Популярные составы для холодного цинкования

- Обратитесь к профессионалам

- Требования нормативных актов и стандартов

- Вывод

- В заключение

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Газо-термическое напыление

Данная технология применяется в тех случаях, когда габариты обрабатываемых конструкций не дают возможность покрасить, используя оборудование в виде ванн, как при выше описанных методах.

Используются такие виды цинка, как проволочный или порошковый.

Цинк сначала подвергается плавлению, после чего происходит напыление на обрабатываемую поверхность посредством газового потока.

Поверхность оцинкованного материала приобретает чешуйчатый, пористый вид. Из-за полученной структуры материал необходимо дополнительно покрасить, чтобы заполнить образовавшиеся поры.

ВАЖНО ЗНАТЬ: Техника художественной ковки металла

Газо-термическое напыление цинка обладает высокой степенью защиты материала даже в таких условиях, как в воде (пресной и морской), а также в различных атмосферных условиях.

Зависимость точки росы от температуры и относительной влажности

Важно отметить, что наносить каждый последующий слой покрытия можно только после полного высыхания предыдущего слоя.

На очищенную поверхность наносят антикоррозийную композицию, в составе которой присутствует цинк. Чтобы исключить образование конденсата, наносить составы следует с учетом рекомендаций производителей в отношении рабочих температур.

Нанесение краски с цинком осуществляется в несколько слоев. При этом каждый последующий слой наносят только после полного высыхания предыдущего. Ускорить высыхания краски позволяет безвоздушная технология или применение пневмокраскопультов.

Качество нанесенного защитного покрытия, а также уровень адгезии проверяют с помощью специальных измерительных устройств. Также проводится визуальный осмотр для выявления участков, которые необходимо доработать, и других дефектов покрытия.

Особенности технологии горячего цинкования

При проведении такой обработки предварительно готовится ванна с расплавом цинка. Материал в ней прогревается до высокой температуры +450°C.

Деталь размещается на специальном подвесе и окунается в ванну. Затем она извлекается и просушивается в подвешенном состоянии. Естественное остывание помогает постепенно сформировать на поверхности металла цинковое покрытие.

В России есть два документа, которые регламентируют такую работу. ГОСТ 9.307-89 прописывает оптимальную толщину покрытия в диапазоне 40-200 мкм, в то время как СНиП 2.03.22-85 – 60-100 мкм.

Есть несколько ситуаций, в которых выбор горячего цинкования металла становится лучшим решением:

- Вторичность эстетических качеств изделия. Есть масса областей применения металла, в которых внешний вид продукции не так важен и отходит на второй план.

- У изделия сложная форма. Цинк в расплавленном состоянии хорошо проникает даже в самые труднодоступные места – качество защиты в таком случае становится значительно выше.

- Нет требований по предельным разницам толщин покрытия. Причина в том, что в случае с горячим цинкованием они могут сильно меняться.

При оцинковке горячим методом, есть вероятность появления капель расплава на поверхности изделия. Это не нарушает качество защиты, но отражается на эстетике.

Еще одна особенность – разницу толщин можно компенсировать, если заранее учитывать эту особенность при выборе диаметра монтажного отверстия.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.

Дефекты при гальваническом цинковании

Среди причин, которые значительно влияют на уровень качества обрабатываемых деталей, выделяют следующие:

- Низкое качество подготовки металлоконструкций;

- Отклонение от соблюдения рецептуры электролита;

- Нарушения характеристик и последовательности этапов гальванической обработки.

Также качество готовой продукции зависит от конфигурации, особенностей расположения и состояния плоскостей ведущих и дополнительных анодов, а также пространственного расположения изделий в электролите.

Вследствие этого на деталях могут присутствовать такие дефекты, как:

- Питтинг – на металле образуются углубленные полосы или незначительные точечные каверны. Такие недостатки появляются, как правило, в результате того, что в электролите присутствуют гидрокисные или органические примеси, а также при низкой интенсивности перемешивания или его полном отсутствии.

- Низкий уровень адгезии – плохое схватывание цинкового слоя или его отслаивание может наблюдаться при нарушении процесса очистки, травления или обезжиривания детали. Также такое наблюдается при засорении электролита различными органическими соединениями, включая соли разных других металлов.

- Разнотипность внешнего вида – вызывает несоблюдение рецептуры в части пропорции используемых компонентов электролита при одновременном накоплении в гальванической ванне определенного объема солей железа. Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме.

- Повышенная шероховатость – свидетельствует о присутствии в гальванической смеси всевозможных механических примесей, сульфата цинка и гидроксидов в повышенном объеме. Также это возникает в результате недостаточного количества анионов цинка в электролите и при избыточной плотности тока.

- Хрупкость цинкового покрытия – является следствием превышенной плотности тока в катодном пространстве или присутствием в электролите органических примесей в большом объеме.

- Темный (преимущественно коричневый) цвет – вызывает наличие в гальванической ванне различных органических загрязнений. Такой эффект также может вызвать существенно снижение плотности тока возле катода и повышение температуры электролитической смеси.

Чем отличаются технологии горячего и холодного цинкования

На данный момент существует два вида цинкования – это горячий и холодный метод. Технологию горячего цинкования разработали 160 лет назад. После открытия этот метод обработки металла был признан стандартом. Это обусловлено высокой степенью защиты обрабатываемых поверхностей от процессов коррозии. После открытия данный метод не изменился с технической точки зрения.

Технология предполагает опускание металлоконструкции в ванну с цинковым составом, разогретым до температуры 400°C. После этого изделие подвешивают до полного высыхания покрытия.

Благодаря полному погружению конструкции в антикоррозийный состав удается получить однородное покрытие, поскольку так цинк заполняет все имеющиеся трещины и труднодоступные участки. Защитное покрытие способно прослужить до 60 лет, период службы напрямую зависит от условий эксплуатации.

Метод холодного цинкования изобрели в 40-х годах прошлого столетия. Благодаря практичности и относительной простоте нанесения антикоррозийных составов популярность данной технологии стремительно растет.

Красноречивым доказательством надежности и долговечности покрытий, наносимых при помощи данной технологии, выступает самый крупный водопровод мира (протяженностью 460 км), расположенный в Австралии.

Конструкция была обработана в 1942 – 1944 гг. притом, что покрытие с того времени не обновлялось. Учитывайте, что в те времена использовалось старое оборудование, а толщина одного слоя покрытия составляла только 75 мкм.

Холодная оцинковка металла предполагает нанесение на металлоповерхности смесей, в которых присутствует цинк в объеме 92 – 96%. Перед тем, как защитное покрытие будет нанесено, важно правильно подготовить поверхность путем ее тщательной очистки от различных загрязнений.

Наносить цинкосодержащие составы можно путем окунания детали или, используя кисть, валик и краскопульт.

Сравнительные характеристики горячего и гальванического цинкования

Сегодня применяется два вида цинкования металлоизделий – это горячее оцинкование путем окунания деталей в расплав цинка и гальванический способ обработки цинком, который предполагает воздействие на детали электрического тока. В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В первом случае обработка выполняется в специальных установках (барабанах), которые вращаются с определенной скоростью. Метод получил распространение для обработки деталей с резьбой и без резьбы.

Во втором случае металлоконструкции подвешивают при помощи медной проволоки, а затем опускают в смесь с электролитом. Широко применяется для оцинкования габаритных конструкций. В свою очередь метод горячего оцинкования также выполняется подвесным способом, используется для крупногабаритных конструкций.

Перед выбором конкретного способа обработки деталей нужно учитывать следующие факторы:

- Эстетические и декоративные требования к защитному покрытию.

- Уровень влияния агрессивности факторов внешней среды, в которой планируется использовать конструкцию.

- Конструктивные особенности деталей (наличие отверстий, пр.).

- Насколько метод обработки отвечает технологическим нормам процессов оцинкования.

В случае, когда конструкции предполагается эксплуатировать на улице и в других агрессивных условиях, главным требованием к покрытию выступает высокая антикоррозийная стойкость. Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

В данном случае в течение года цинковое покрытие разрушается не больше, чем на 10 микрометров.

Однако метод горячей обработки может применяться только в отношении конструкций, в которых имеются отверстия определенного диаметра. Также следует учитывать, что на деталях, обработанных таким способом, могут оставаться наплывы, подтеки и капли.

Поэтому декоративные качества покрытия в данном случае достаточно низкие. К тому же тонкие металлоизделия могут деформироваться вследствие горячей обработки, что обусловлено особенностями технологии (цинк наносят при температуре 450°C).

Гальваническая оцинковка металла проводится при комнатной температуре, поэтому данный метод иногда называют «методом холодного цинкования», при котором металл не подвергается деформации.

Данный способ обработки отлично подходит для деталей, в которых присутствуют резьбовые соединения.

Когда применяется холодное цинкование?

Холодное цинкование получило широкое применение при обработке автомобильных и судовых деталей, арматуры и труб, мостовых конструкций, цистерн и резервуаров, нефтепроводов и других металлоконструкций.

Широкая сфера применения обусловлена следующими преимуществами технологии:

- Цинковые составы характеризуются высоким уровнем адгезии;

- Для подготовки поверхности не требуются большие финансовые вложения;

- Можно обрабатывать конструкции и детали разной формы и размеров;

- Нанесение защитного покрытия допускается в бытовых условиях;

- После обработки конструкции хорошо поддаются свариванию;

- Детали допускается обрабатывать в следующих температурных условиях: от -20 до +40°C;

- Отсутствие необходимости в демонтаже, транспортировке и повторном монтаже конструкций.

Гальваническое цинкование и его особенности

Применение такого метода цинкования предполагает постепенное оседание ионов цинка на материал. Это происходит под действием электрического тока.

Покрытие, которое удается сформировать, в результате будет ровным и без перепадов толщины. Таким образом эстетические качества станут лучше, чем в случае со стандартной горячей оцинковкой.

Важным этапом обработки таким методом становится пассивация. Для нее деталь помещают в раствор хроматов. Можно сразу опознать оцинкованное изделие, которое прошло пассивацию – цвет его поверхности становится характерным золотистым или голубоватым.

К недостаткам можно отнести то, что защитный слой будет не таким толстым, как в случае с горячим методом. Это накладывает определенные ограничения как по области использования металлического предмета, так и по правилам обращения с ним.

Рекомендуется обратить внимание на метод гальванического цинкования при создании следующих типов продукции:

- Прокат тонколистового типа. Использование для него метода горячего цинкования потенциально может привести к образованию деформации.

- Продукция, которая редко или совсем не контактирует с водой. Важное условие заключается и в том, что деталь должна использоваться в средах со слабым уровнем агрессивности.

- Простые изделия. Причина в том, что цинк ложится только на поверхность, а вот в труднодоступные места он попросту не попадает. Для сложных деталей стоит выбирать горячую оцинковку.

Обратите внимание на то, что метод отлично подойдет также для применения с резьбовыми изделиями.

Специалисты говорят о том, что противопоставлять методы горячего и гальванического цинкования было бы ошибочно. У каждого подхода есть свои сильные и слабые стороны, ключевые различия.

Технология холодного цинкования

Обработка поверхности металлоконструкций осуществляться с использованием разных антикоррозийных композиций, особенности состава, свойства и характеристики которых устанавливаются профильным стандартом – ГОСТ 9.305-84.

Настоящий стандарт определяет требования к металлическим и неметаллическим основаниям, производство которых выполнялось по электрохимической и химической методике.

Согласно требованиям ГОСТ 9.305-84, смеси для проведения холодного цинкования допускается использовать на разных конструкциях, за исключением деталей, выполненных из высокопрочных сталей и магниевых сплавов. Перед нанесением антикоррозийных составов металлическая поверхность проходит определенную подготовку.

Работы по подготовке включают:

- удаление загрязнений и солей путем обмыва поверхности;

- очистка металла абразивоструйным, гидроабразивным или гидродинамическим методом, что позволяет удалить ржавчину и окалину, а также придать поверхности нужный уровень шероховатости;

- высушивание детали, если очистка проводилась гидроабразивным или гидродинамическим методом;

- удаление заусенец, острых кромок и варочных брызг (эти работы выполняются вручную);

- очистка от пыли путем использования воздушных потоков, которые направляют на поверхность под высоким давлением.

Подготовка металлоконструкций предполагает полную очистку поверхности, на которой не должно оставаться жира и следов масел (для этого применяются растворители).

По завершению подготовительных работ проводятся мероприятия по нанесению выбранного состава на поверхность изделия. Холодный способ обработки предполагает поддержание в помещении, где наносится цинковый состав, температурного режима в диапазоне от -20°C до +40°C.

При этом, согласно рекомендациям производителей таких составов, поверхность обрабатываемой детали должна быть минимум на 3°C больше точки росы. Если это условие будет нарушено, то на изделии образуется влага, которая снижает качество нанесенного защитного слоя.

Рассчитывают точку росы при помощи психрометра, термометра, гигрометра или другого устройства. Полученные показания сравнивают с параметрами, которые приведены в таблице.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту. Процедура удаляет остатки ржавчины и окалины, исключая растворение или деформацию основного металла, а также декапирует поверхности перед обработкой.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

Виды и технологии цинкования

В настоящее время антикоррозионное цинкование производится несколькими способами. Конкретный метод выбирается с учетом назначения и размеров деталей и технологических возможностей предприятия и наличия оборудования.

- Холодное цинкование. Процесс покрытия осуществляется в результате электрохимических реакций, адгезия обеспечивается за счет молекулярного притяжения. Для защиты от коррозии поверхности покрываются специальными красками большим процентным содержанием высокодисперсного цинка. Наиболее простотой и доступный метод, имеет широкое распространение во время изготовления товаров народного потребления и металлоконструкций быстровозводимых зданий.

- Горячее цинкование. По частоте использования располагается на втором месте среди всех способов, а по качеству покрытия занимает лидирующие позиции. Недостатки – большие энергетические потери, вредное влияние на окружающую среду. Подготовленные детали погружаются в специальные ванны с расплавленным цинком, после выдержки вынимаются и оставляются в подвешенном состоянии для удаления излишков и остывания.

- Гальваническое цинкование. Технические параметры отвечают требованиям ГОСТ301-86, толщина покрытия до 30 мкм. Во время процесса цинк переходит из анода на поверхность изделия, для придания заданных свойств для покрытия применяются различные по химическому составу электролиты. Недостаток метода – сложность очистки технологических составов.

- Газо-термическое цинкование. Один из сложных методов, цинк расплавляется в нагретом газовом потоке и направляется на поверхность обрабатываемых деталей. Используется для обработки элементов промышленного назначения с большими линейными размерами. Осадки пористые, для увеличения защиты от коррозионных процессов требуется дополнительное покрытие слоя цинка.

- Термодиффузионное цинкование. Один из разновидностей горячего цинкования. Покрытие происходит за счет проникновения атомов цинка в сталь, образуется сложная структура железоцинкового сплава. Преимущества: детали обрабатываются в замкнутых пространствах, что минимизирует вредное воздействие на окружающую среду, покрытие ровное без микропор, толщина нанесения цинкового покрытия колеблется в широких пределах.

Скорость коррозии гальванического цинкования и кадмирования

На сегодняшний день для цинкования используется до 40% общей добычи металла, это наиболее используемый метод антикоррозионной защиты металлических поверхностей. В связи с тем, что потенциал цинка отрицательнее, чем имеет сталь, чугун и железо, защита происходит электрохимическим путем. При воздействии летучих продуктов синтетических смол, олиф и хлоридсодержащих углеводородов покрытия гальванического цинкования быстро разрушаются.

Используемая толщина цинкования

Для увеличения коррозионной стойкости после цинкования изделий выполняется специальная химическая дополнительная обработка в растворах хромовой или фосфорной кислоты.

Сравнительная характеристика применяемых электролитов

Для гальванического цинкования применяются простые и сложные электролиты. К первым относятся хлоридные, сульфатные, борфторидные и прочие. Ко вторым относятся аммонийные, цианидные, аминонокомплексные и цинкатные электролиты, для улучшения могут добавляться различные добавки и присадки. Цинкование гальваническое в простых электролитах происходит при довольно низкой поляризации катода, в сложных электролитах поляризация имеет значительные величины. Осадки цинкования в кислых растворах с крупнокристаллической структурой. Качество улучшается после введения различных добавок. В сложных электролитах покрытие мелкокристаллическое, плотное, имеет повышенные эксплуатационные показатели. Конкретный способ цинкования подбирается с учетом условий эксплуатации изделий и технических возможностей предприятия.

Низкие показатели рассеивающей способности простых электролитов ограничивают цинкование деталей со сложными геометрическими формами. Осаждение цинка из сложных растворов происходит при высокой рассеивающей способности, они дают равномерное покрытие на сложных поверхностях.

Кислые (простые) электролитыДля процесса требуется специальное оборудование гальванического цинкования, ванны изготавливаются из устойчивых пластиков, размеры ванн регламентируются государственными стандартами, при желании заказчика могут корректироваться с учетом особенностей производственных помещений. В зависимости от того, какие размеры и планировку имеет цех гальваники, предусматривается возможность монтажа линий или отдельных рабочих зон для гальванического цинкования.

Режим цинкования и состав хлоридных электролитов

Первый электролит применяется для цинкования во вращающихся установках, второй для гальванического цинкования с блестящими покрытиями, третий для покрытия цинком листового проката и проволоки.

Режим цинкования и состав борфторидных электролитов.

Цианидные электролиты для гальванического цинкования

Большое влияние на качество осадков оказывает режим работы гальванических ванн. Температурные параметры электрохимических процессов контролируются автоматических, процентное содержание цинка проверяется по окончании каждой рабочей смены. Добавление в растворы органических веществ позволяет получать блестящее гальваническое цинкование. Работы на оборудовании разбиваются на отдельные этапы, соблюдение рекомендованных параметров каждого из них обеспечивает надлежащее качество покрытий.

Состав цианидных электролитов для промышленного оборудования

Раствор цианида натрия готовится отдельно при обязательном соблюдении правил техники безопасности производства работ на промышленном оборудовании. После подготовки цианида натрия в раствор небольшими порциями при постоянном перемешивании вводится гидроксид натрия. На завершающем этапе приготовления электролит разводится дистиллированной водой до получения расчетной концентрации цинка. Цинкование гальваническое в растворе производит значительно меньше примесей, при необходимости они удаляются электрохимическим путем по мере накопления.

Принципы гальванического цинкования в цинкатных электролитах отличаются по показателям плотности тока. Диссоциация компонентов происходит ступенчато, для осаждения необходимы высокие значения катодной поляризации. Поверхность изделия имеет губчатую структуру и темный цвет из-за микрочастиц, появляющихся за счет электрохимического растворения в щелочной среде цинковых анодов. Для устранения проблемы в раствор добавляются соединения четырехвалентного олова. Допускается в тех же целях использовать трилон Б, полиэтиленполиамин и др. Добавки дают возможность получать более полное цинкование гальваническое при увеличенных параметрах плотности тока.

Состав и режим цинкатных электролитов

Состав и режимы хлораммонийных электролитов для гальванического цинкования

Состав электролитов для гальванического цинкования с использованием аминокомплексных соединений

Состав пирофосфатных электролитов для гальванического цинкования

Для повышения качества и устойчивости цинковых покрытий дополнительно может выполняться финишное осаждение верхнего слоя. Чаще всего в промышленности в этих целях используется хроматирование.

Цинкование в домашних условиях своими руками

Небольшие по размерам изделия можно цинковать своими руками. Для гальванического цинкования применяется простой кислый электролит, приготавливаемый из 200 г сернокислого цинка, 50 г сернокислого аммония, 15 г уксуснокислого натрия. Компоненты растворяются в одном литре воды, температура электролита во время нанесения цинкового покрытия 18 ÷ 25°С, плотность по току 1,5 А/дм2.

Оборудование своими руками для цинкования

1 – емкость под электролит. Можно изготовить своими руками из пластиков.

2 – аноды из цинка. Размеры должны отвечать размерам емкости, количество подбирается в зависимости от размещения обрабатываемых деталей.

3 – изделия цинкования. Размеры и количество должны учитывать технические характеристики ванны.

4 – электролит. Раствор приготавливается согласно существующих рекомендаций по химическому составу.

Толщина цинкового покрытия своими руками регулируется временем выдержки, плотностью тока и концентрацией электролита. Цинкование гальваническое должно производиться с соблюдением техники безопасности, размеры оборудования обеспечивать благоприятные параметры процесса.

Особенности использования способов цинкования

Чтобы металл не контактировал с кислородом, жидкостью, агрессивными средами, на него наносится цинк. При этом сам метод его осаждения может значительно отличаться.

В случае с гальваническим способом, предполагается, что ионы цинка будут постепенно оседать на поверхность материала. Это приведет к тому, что на металле появится ровное и качественное покрытие. Катализатором становится электрический ток.

Горячее цинкование базируется на стандартном методе опускания детали в расплавленный цинк. После застывания покрытие также будет качественным, ровным и способным выполнять все свои защитные функции.

При выборе определенного метода у клиентов всегда встает вопрос о том, что лучше? Ответ нужно искать при рассмотрении ряда факторов:

- Тип среды, в которой будет использоваться оцинкованное изделие, степень агрессивности внешних факторов.

- Форма изделия и его размеры.

- Установленные требования к внешнему виду покрытия.

Далее мы рассмотрим конкретные особенности каждого из используемых в промышленности методов.

Популярные составы для холодного цинкования

Технология нанесения защитных смесей предполагает использование разных цинкосодержащих составов.

Выбор конкретного вещества зависит от множества факторов.

Получить высокую антибактериальную, барьерную и катодную защиту позволяют следующие составы:

Металлоконструкции, обработанные по технологии холодного цинкования, сохраняют свои первоначальные свойства и качества более продолжительный период времени, чем изделия, обработанные другими традиционными методами.

Несмотря на высокие защитные характеристики, которые позволяет получить данная технология, процедура нанесения покрытия требует меньше трудозатрат, нежели при гальванической и горячей оцинковке металла.

Обратитесь к профессионалам

Наша компания обеспечивает проведение качественного горячего цинкования. В пользу работы с нами говорит ряд факторов:

- Большие производственные мощности.

- Оперативная поставка товара.

- Применение передового оборудования.

- Строгий контроль качества.

- Внимательное отношение к каждому клиенту.

Наша продукция полностью соответствует ГОСТ 9.307-89 и хорошо противостоит процессу коррозии. Мы готовы ответить на все интересующие клиентов вопросы, организовать оперативное проведение обработки и поставку партии готового товара. Чтобы связаться с нами, оставьте заявку на сайте или звоните.

Требования нормативных актов и стандартов

Материалы, используемые при холодной оцинковке металла, в обязательном порядке должны отвечать нормам, которые определяет ГОСТ 9.305-84. Отдельные характеристики регламентируются рядом нормативно-правовой документации и стандартами: ISO 8502-3, ГОСТ 12.2.052 и ISO 8503-1.

Проверка качества обезжиривания проводится с помощью люминесцентного метода, согласно требованиям ГОСТа 12.2.052, а степень шероховатости определяют с использованием классического профилометра или специального компаратора – согласно требованиям 8503-1.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм.

В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

В заключение

Невзирая на надежность технологии горячего цинкования, ее применение не всегда целесообразно.

Ведь для проведения процедуры зачастую необходимо демонтировать конструкцию, транспортировать ее к месту проведения работ, а затем снова монтировать.

Это влечет значительные расходы, в отличие от оцинковки деталей холодным методом.

Поэтому данная методика в большинстве случаев является предпочтительнее, поскольку позволяет сэкономить с сохранением должного качества защиты металла.

Технология дает возможность защитить металлоконструкции сроком от 10 лет.

А 15 мкм это много или мало? ну типа для чего конкретно так толсто надо? а то как-то непонятно просто. и долго такое покрытие держится?

Да ну и че за ерунда, все как-то сложно, а как обычно делают то? Типа чтоб все поместилось и хватило? А то вечно эти технологии, проще бы было.

Да уж, цинковка — это конечно хорошо, но эти минуса прям бесят. Особенно эта пыль, реально здоровье портит. И цвет так себе, вообще не эстетично. Ну ладно, если только функционально нужно. А так, лучше другие методы поискать.

Ага понятно цинк типа как краска распыляется только в газу? Интересно но как это на долго не отвалится? Ну и сколько это вообще стоит?

Какая ж интересная тема цинкование это реально полезно знать а то ржавеет все вокруг катализатор тока это вообще круто как работает? Надо бы почитать поглубже

Ааа ну понятно чо за фигня чтоб не ржавело да? А то как всегда сначала сделают а потом думают как чтоб работало. Чет не доверяю я этим соединениям олова… вдруг еще хуже будет.