Термодиффузионная обработка металлических поверхностей цинком (шерардизация) – относительно новый метод обработки металлоконструкций.

Несмотря на это, технология термодиффузии получила широкое распространение в кругу профильных специалистов.

Это обусловлено стабильными защитными свойствами и эксплуатационными характеристиками обработанных изделий.

- Описание метода и оборудования

- Термодиффузионное цинкование крепежа

- Особенности термодиффузионного цинкования крепежа

- Термодиффузионное цинкование крепежалюбой формы и размеров

- Что говорят клиенты о нашем товаре

- Термодиффузионное цинкование болтов

- Особенности ТДЦ болтов в компании Азимут Цинк

- Доступные цены при гарантии качества нанесения

- Методы цинкования

- Горячее цинкование

- Холодное цинкование

- Гальванический метод

- Газотермическое напыление цинка

- Метод горячего цинкования применяется для

- Особенности и сферы применения

- Технические преимущества термодиффузионного цинкования

- Как происходит процесс обработки

- Требования ГОСТ Р 9. 316-2006 к термодиффузионным цинковым покрытиям

- Технология цинкования металла методом термодиффузии на заводе

- Обратите внимание!

- Горячее цинкование состоит из нескольких этапов

- Особенности технологии и сфера применения

- Как выполнить процедуру в домашних условиях

- Достоинства и недостатки технологии

- Сравнительный анализ коррозионной стойкости

- Для чего на сталь наносят слой цинка

- Этап нанесения покрытия

- Формирование термодиффузионного покрытия

- Оборудование для термодиффузионного цинкования

Описание метода и оборудования

Сущность метода термодиффузионного цинкования состоит в образовании на поверхности металлоизделия за счёт проникновения атомов цинка в железную основу интерметаллида определённого фазового состава с высоким содержанием цинка.

Стальные металлоизделия и мелкодисперсный цинковый порошок загружаются в специальный контейнер (реторту), который помещается в муфельную печь. Далее обеспечивается равномерный разогрев контейнера до необходимых температур.

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Цинкованием называется процесс покрытия поверхности металлических предметов цинковым слоем с целью предохранения от окисления под воздействием влаги и воздуха. Оцинкованию подвергают стальные и железные изделия. Горячее цинкование выполняется путем погружения предметов в ванну с раскаленным до высокой (почти 450°С) температуры цинком. Это простой и экономичный способ, который эффективно защищает металл от коррозии.

При высоких температурах цинкование происходит быстро, при вынимании предметов из ванны на них уже образовано покрытие, но до полного остывания меняется внутренняя структура металла. Срок оцинкованных таким методом изделий составляет более 50 лет. Горячее цинкование не только защищает от ржавчины, но и повышает сопротивление износу, улучшает внешний вид, увеличивает выносливость изделия.

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Выражаем благодарность коллективу компании Азимут Цинк за качественно выполненные работы по цинкованию метизов. Отличный результат — слой циновки очень тонкий, но однородный, сохранена вся резьба, нет никаких щербин или наплывов. При необходимости «ювелирной» цинковки — только сюда!

Первый раз работаем с компанией Азимут Цинк и очень довольны сотрудничеством. Это очень ответственный коллектив, который тщательно выполняет все заказы, а также здесь предусмотрены удобные условия доставки металла и выгодные цены.

Хочу сказать спасибо сотрудникам компании Азимут Цинк за добросовестно и аккуратно выполненный заказ на цинкование металла. Никаких нареканий — покрытие однородное и тонкое, выполнили заказ — в сроки, сами все доставили. Спасибо.

Рекомендуем компанию Азимут Цинк для сотрудничества — очень ответственный и профессиональный подход, работать с ними одно удовольствие. Всегда соблюдают сроки по договору, нет никаких накладок, а также качество оказания услуг термодиффузионной обработки — всегда на высоте.

/ / ТДЦ крепежа

Термодиффузионное цинкование крепежа

Широкое разнообразие крепежных изделий предполагает использование их в самых разных условиях, в том числе, при воздействии влаги и пара, агрессивных веществ. Для повышения надежности соединительных элементов необходимо нанесение специальных антикоррозийных составов. Наиболее эффективным на сегодняшний день считается термодиффузионное цинкование крепежа.

Технология термодиффузионного цинкования крепежа подразумевает нанесение слоя цинка толщиной от 6 до 100 микрон в специальных муфельных печах. Оборудование обеспечивает показатели температуры и давления, при которых образуется однородный и сплошной слой цинкового покрытия, буквально приникающий в молекулярную структуру металла.

Особенности термодиффузионного цинкования крепежа

Услуги качественного ТДЦ крепежа предлагает компания Азимут Цинк. Здесь имеется современная производственная линия, с помощью которой можно выполнить цинковое покрытие даже самых маленьких крепежных изделий, без изменения их размера и конфигурации. Точная техника и оборудование позволяют выполнять покрытие крепежа с мелкой резьбой, не снижая ее точности.

Помимо термодиффузионного цинкования крепежа, компания также оказывает сопутствующие услуги — очистку изделий от загрязнения, доставку готовой продукции по адресу заказчика. Приглашаем лично убедиться в выгоде сотрудничества с компанией Азимут Цинк, оформив заказ на ТДЦ крепежа любой конфигурации и назначения.

Термодиффузионное цинкование крепежалюбой формы и размеров

Равномерный и однородный слой, без щербин, недоступных участков и наплывов

Благодаря современному оборудованию, обеспечим надежное покрытие любого металла

Гарантированная долговечность и антикорозийная стойкость крепежа

Полное сохранение размера и конфигурации изделий, за счет минимальной толщины покрытия

Безопасная технология, не наносящая вреда человеку и окружающей среде

Собственный автопарк техники для быстрой и удобной доставки продукции

Что говорят клиенты о нашем товаре

Выражаем благодарность сотрудникам Азимут Цинк за быстрое и качественное выполнение услуг термодиффузионного цинкования крепежа. Остались довольны результатом — слой цинка получился ровный, без щербин и наплывов, резьба сохранилась полностью. Очень точная работа, настоящие профессионалы.

Хочу сказать спасибо за удобный сервис и качество термодиффузионного цинкования крепежа. Наша компания заказывала услуги, результат понравился. Очень удобно, что есть доставка готовых изделий, не пришлось приезжать за ними. Рекомендую.

Хотелось бы поделиться своим мнением о работе компании Азимут Цинк. Работаем уже с вами не первый раз и всегда видим ответственное и внимательное отношение, соблюдение всех условий договора по стоимости, качеству, срокам. Обязательно еще будем сюда обращаться и надеемся на дальнейшее плодотворное сотрудничество.

Перезвоним в течение 2 часов

/ / ТДЦ болтов

Термодиффузионное цинкование болтов

Резьбовой крепеж используется в самых разных условиях, поэтому требует повышенной устойчивости к коррозии. Добиться стойкости можно использованием нержавеющей стали либо нанесением дополнительного цинкового покрытия на металл.

Особой популярностью пользуется термодиффузионное покрытие болтов и других резьбовых метизов, которое способно обеспечить ровное и однородное цинковое покрытие по всей поверхности, в том числе на труднодоступных участках.

Особенности ТДЦ болтов в компании Азимут Цинк

Покрытие болтов ТДЦ осуществляется в специальных вращающихся муфельных печах, где создаются идеальные условия для образования цинкового слоя толщиной от 6 до 150 микрон на различных металлах. Атомы цинка буквально проникают в структуру материала, в результате чего получается надежная, равномерная и очень стойкая защита от коррозии. Процесс ведется при невысоких температурах +200—+700°C, что позволяет сохранить структуру, химические и физические свойства любого металла.

Компания Азимут Цинк специализируется на термодиффузионном цинковании болтов и других резьбовых метизов. Для выполнения работ используется современное оборудование и безопасные составы. Возможно ТДЦ болтов любого размера и конфигурации из различных материалов. Для каждого вида метизов здесь индивидуально подбирается цинковая смесь, температурный диапазон, давление и время воздействия.

Приглашаем воспользоваться услугами термодиффузионного покрытия болтов на условиях удобной доставки и по доступным расценкам на услуги.

Доступные цены при гарантии качества нанесения

Полностью равномерный и однородный слой цинка, без наплывов и щербин, сохранение резьбы

Надежная защита на глубину до 150 микрон без изменения размеров и конфигурации метиза

Отсутствие признаков водородного охрупчивания, благодаря выполнению работ при минимальных температурах

Безопасная технология, которая не наносит вреда окружающей среде и здоровью человека

Возможность изменения условий

Индивидуальный подбор технологических условий (температуры, давления, газовой среды) для разных видов материалов

Оптимальный уровень цен на услуги, соответствующий качеству и надежности итогового покрытия

Выражаю благодарность сотрудникам компании за качественный сервис по термодиффузионному покрытию болтов. Заказ оформили буквально за несколько часов, сразу же выехали к нам за партией метизов. После выполнения работ крепеж доставили тоже на транспорте компании, что для нас было очень удобно. Спасибо.

Спасибо специалистам компании Азимут Цинк за быстрое выполнение заказа на цинкование болтов и гаек. Это наш первый опыт сотрудничества, которым мы остались довольны. Все полностью устроило — и сроки, и цены, и доставка готовых метизов.

Очень довольны сотрудничеством с компанией Азимут Цинк, так как не первый раз обращаемся сюда за термодиффузионным цинкованием болтов и всегда получаем быстрый, качественный результат. Выражаем благодарность и надеемся, что и дальше будем так же успешно сотрудничать.

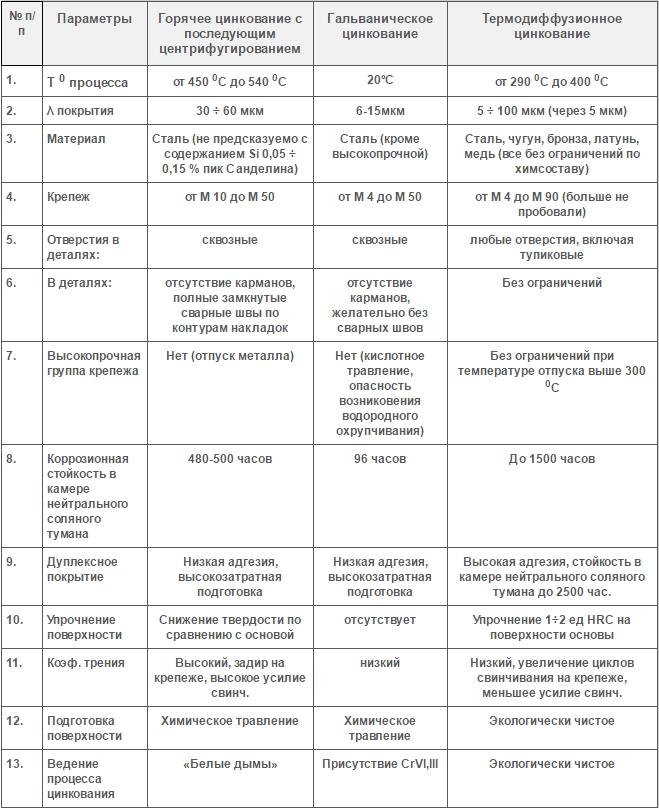

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

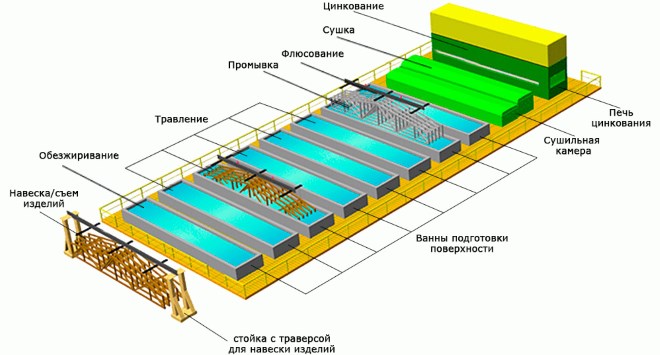

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

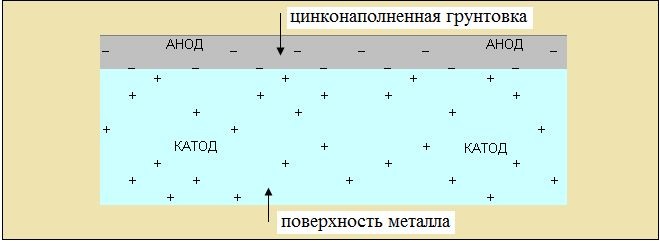

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

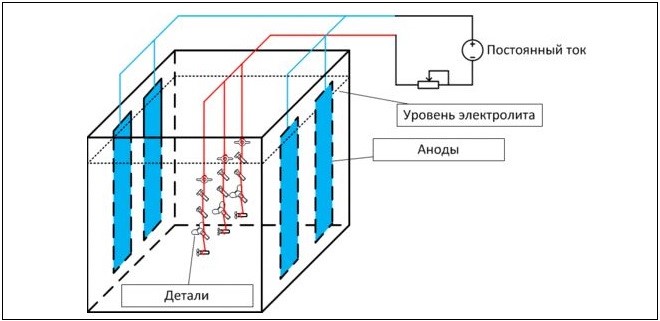

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

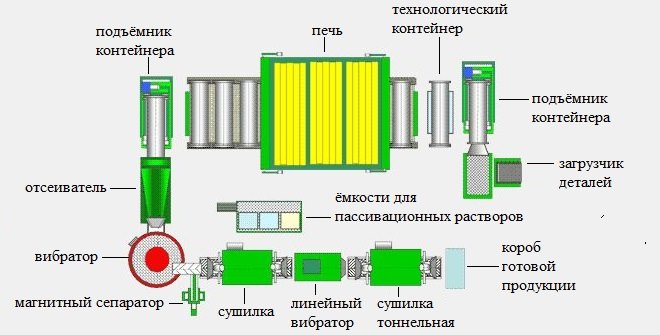

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

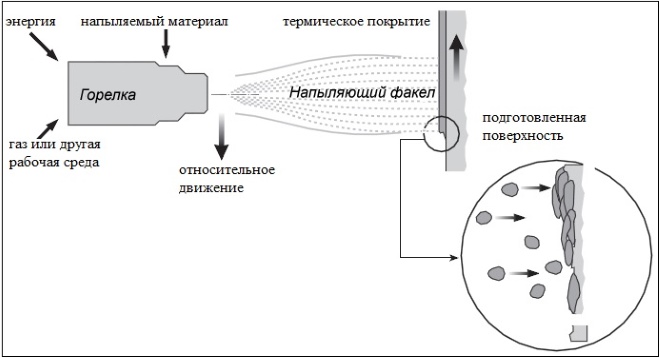

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Метод горячего цинкования применяется для

- металлоформ, металлических построек, сооружений;

- телевизионных башен и радиотрансляционных мачт;

- строительных конструкций и материалов;

- конструктивных элементов мостов;

- осветительных столбов и мачт;

- монументальных сооружений;

- опор линий электропередач;

- дорожных ограждений;

- строительных лесов;

- антенных опор.

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Технические преимущества термодиффузионного цинкования

- Возможность выполнить покрытие любой толщины.

- Детали не склеиваются в отличие от горячего цинкования.

- Нет наплывов цинка в соединяющих местах и углублениях.

- Возможность дальнейшей обработки изделий пластификаторами, различными красками. Все виды красок отлично прилегают к термодиффузионному покрытию, практически исключены отслоение и вздутие красок. С двойным покрытием увеличивается срок службы изделий, что экономно.

- Экологическая чистота всего процесса при отсутствии обезжиривания изделий.

- Хорошая свариваемость. За пределами места сварочного шва цинк не выгорает, не ухудшается качество сварки и условия труда.

- У конструкций после термодиффузионного оцинкования при транспортировке покрытие не повреждается.

Процесс термодиффузионного цинкования придает изделиям оттенок, имитирующий цвет титана. Это диапазон оттенков от серебристо-серого до серого цвета. Толщина покрытия выполняется не менее 40 мкм в соответствии с 5 классом защиты по ГОСТ Р 9.316-2006. По требованию клиента толщина покрытия может повыситься до 100 мкм.

Компания ГЮР-СТаль предлагает приобрести с нашего склада профильную оцинкованную трубу различного сортамента:

Специалисты компании ГЮР-Сталь бесплатно проконсультируют Вас по сортаменту и подберут нужный вид металлопроката, который будет соответствовать требованиям вашего проекта.

Стоимость и наличие доставки уточняйте у специалистов ГЮР-Сталь по тел: 8-499- 258-08-21 или оставьте Заявку прямо сейчас.

Как происходит процесс обработки

Специалисты нашей компании для получения цинкового покрытия высокого качества используют современное оборудование немецко-австрийской фирмы KVK KOERNER и чешской компании EKOMOR. Процесс обработки проводится в несколько этапов:

- Очистка конструкции при помощи механического, химического или ультразвукового воздействия. На нашем предприятии для этих целей применяют пескоструйное, дробеметное и ультразвуковое оборудование.

- Помещение изделий в рабочий бокс (контейнер), в который впоследствии добавляют цинкосодержащий порошок.

- Герметизация рабочего контейнера, создание и поддержание внутри бокса требуемой температуры (на уровне 450 °C). В зависимости от величины обрабатываемой площади и заданной толщины цинкового слоя детали содержат в боксе от 1 до 4 часов. В течение этого времени молекулы цинка испаряются и проникают в кристаллическую решетку металлической поверхности изделия.

- Обработанные детали извлекают из бокса, с их поверхности удаляют остатки частиц порошка, а затем моют.

- Для придания деталям декоративных свойств их подвергают пассивации.

Требования ГОСТ Р 9. 316-2006 к термодиффузионным цинковым покрытиям

Согласно требованиям настоящего нормативного акта, термодиффузионные покрытия из цинка, в зависимости от толщины слоя, относятся к разным классам, а именно:

- 1-й класс – от 6 до 9 мкм;

- 2-й класс – от 10 до 15 мкм;

- 3-й класс – от 16 до 20 мкм;

- 4-й класс – от 21 до 30 мкм;

- 5-й класс – от 40 до 50 мкм.

Однако толщина покрытия не ограничивается показателем в 50 мкм. Просто о большей толщине не упоминается в положениях ГОСТ. Поэтому по согласованию с изготовителем клиент может заказать обработку изделий цинковым покрытием требуемой толщины. Но в этом случае цинковое покрытие будет считаться нестандартным.

Представленный метод обработки металлоконструкций невозможно применять к деталям и изделиям, в которых присутствуют соединения, сделанные с помощью припоя или смол. Обработку таких изделий проводят, используя другие технологии.

Согласно требованиям настоящего ГОСТа, цинковое покрытие, нанесенное по этой технологии, не может иметь такие дефекты:

- Наросты, вздутия и отслоения;

- Раковины и различные пустоты;

- Присутствие инородных частиц;

- Участки без покрытия (даже при их минимальной площади);

- Остатки насыщающих смесей, которые невозможно смыть;

- Трещины и другие дефекты.

Технология цинкования металла методом термодиффузии на заводе

Процесс нанесения покрытия представляет собой технологический цикл, разбитый на несколько операций.

- предварительная очистка деталей от органических загрязнений, ржавчины и окалины;

- оцинкование деталей;

- сушка готовой продукции.

В процессе также существуют промежуточные операции по загрузке/разгрузке деталей, промывке и т.д.

Обратите внимание!

Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса.Технология нанесения покрытия не меняется ни для одного вида деталей.

Горячее цинкование состоит из нескольких этапов

- Предварительная обработка металлоконструкций: очищение методом пескоструйной очистки, обезжиривание, протравливание кислотой, тщательное промывание.

- Флюсование – нанесение на поверхность изделия тонкой пленки, защищающей конструкцию от окисления, помогающей взаимодействовать металлу с цинком. После флюсования выполняется просушка.

- Оцинковка. Изделие опускается в емкость с раскаленным цинком. Охлаждение на воздухе или в воде.

Термодиффузионное цинкование крепежных металлических изделий дает возможность получить термодиффузионное покрытие (ТДЦ), которое идеально защищает наружные и внутренние поверхности металлоконструкций.

Особенности технологии и сфера применения

Данный способ обработки обеспечивает металлоконструкциям надежную антикоррозийную защиту, а также предупреждает преждевременный износ металла, как следствие – позволяет увеличить срок службы. В основе методики лежит процесс диффузии молекул металла, проводимый при температуре от 400 до 470 °С. За счет этого в поверхностный слой конструкции диффузируют молекулы легирующего вещества – цинка. Особенности процесса термодиффузии прописаны в профильном стандарте – ГОСТ Р 9.316-2006.

Применение данной технологии позволяет создать на поверхности металлоконструкций равномерный цинковый слой. Главной особенностью метода выступает то, что слой цинка является однородным даже на труднодоступных участках обрабатываемой детали (полости, отверстия и т.д.).

Технологию термодиффузии обычно применяют для обработки следующих конструкций и деталей:

- Оградительные конструкции для мостов и дорог;

- Фурнитура, которая используется в мебельной промышленности;

- Арматура, используемая в нефтегазовой промышленности;

- Арматура, которую используют для укрепления железнодорожных полотен;

- Элементы трубопроводов, используемых при создании инженерных коммуникаций и арматура, которую используют в сфере строительства;

- Элементы конструкций линий электропередач;

- Отдельные детали автотранспортных средств.

С помощью термодиффузионного цинкования на металлоконструкциях удается создавать слой цинка минимальной толщины. Поэтому данной обработке допускается подвергать изделия, имеющие незначительные габариты.

Стоит отметить, что обработка деталей при максимальном повышении температуры (до 470 °С) приводит к увеличению интенсивности процесса термодиффузии молекул цинка. Поэтому покрытие не приобретает необходимые эксплуатационные характеристики. Такое покрытие характеризуется низким уровнем антикоррозийной защиты, высокой хрупкостью и высоким уровнем отслаивания цинкового слоя.

Для создания цинкового покрытия необходимой толщины, которое будет обладать высокими защитными свойствами, важно провести ряд дополнительных мероприятий:

- Перед обработкой поверхность металла следует тщательно очистить;

- Нужно создать абсолютную герметичность контейнера, в котором проводится термодиффузионное цинкование;

- В герметичном боксе следует создать инертную и восстановительную среду, поскольку в окислительной среде наносить цинковое покрытие нельзя.

В процессе нанесения цинкового покрытия целесообразно дополнительно добавлять в рабочую среду активаторы (специальные флюсующие элементы).

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

- плотность тока, приходящаяся на единицу площади обрабатываемого изделия;

- температура используемого электролитического раствора;

- плотность применяемого электролита;

- геометрические параметры и сложность формы обрабатываемого изделия.

Достоинства и недостатки технологии

Термодиффузионный метод обработки металла, в отличие от других технологий, имеет ряд очевидных преимуществ:

- Цинковое покрытие ложится равномерно, а поверхность приобретает хорошую адгезию и стабильные защитные качества.

- Технология является экономически выгодной, поскольку для ее применения не нужны крупные производственные площади, а затраты на электричество и трудозатраты минимальные.

- Поскольку диффузионная обработка проката проводится в герметичных боксах, эта технология характеризуется химической и токсической безопасностью, а также является экологически чистой. Более того, рабочий процесс исключает вероятность получения специалистами термических ожогов.

- Очистка поверхности изделий после обработки слоем цинка осуществляется без применения кислот и прочих химически агрессивных составов.

- Есть возможность регулировать толщину цинкового покрытия, причем – в широком диапазоне в зависимости от установленных требований.

- Отходы, которые образуются при термодиффузионном цинковании, легко поддаются утилизации, которая проводится по стандартной схеме, исключая опасность для здоровья человека.

- Диффузионное цинкование металлических поверхностей проводится на оборудовании, которое характеризуется простотой в управлении и обслуживании.

- В отличие от других технологий, применяемых для обработки металлоконструкций цинком, термодиффузионное покрытие проводится при щадящей температуре.

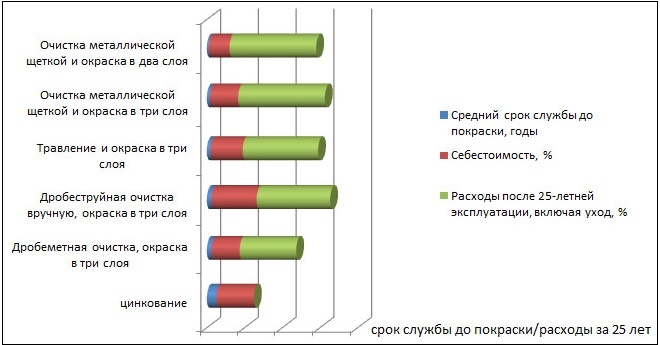

Сравнительный анализ коррозионной стойкости

Несмотря на множество достоинств, данная технология также имеет некоторые недостатки, среди которых:

- Поверхность после обработки имеет неэстетичный серый цвет. Для повышения привлекательности покрытия на предварительно созданный слой цинка необходимо нанести дополнительный декоративный слой. Однако возможность нанесения декоративного слоя не предусмотрена требованиями действующих ГОСТов. Поэтому если декоративные свойства для оцинкованных деталей не выступают первостепенными, серый цвет изделия не считается недостатком.

- Технологию можно применять только в отношении изделий, размеры которых не ограничиваются объемом печи нагрева и не превышают габариты самого герметичного бокса.

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Этап нанесения покрытия

- Он длится 90 мин. или 180 мин. (в зависимости от установленного оборудования и типов используемых порошков для цинкования).

- Часть времени уходит на разогрев деталей и насыщающего порошка до необходимой температуры и затем, при достижении заданных температурных параметров, происходит непосредственно процесс цинкования.

- После чего контейнер извлекается из печи и охлаждается.

Цинкование происходит при температурах от 290С до 400С. Выбор температурного режима зависит от типа стальных изделий, марки стали и установочных норм производителей деталей.

На протяжении всего процесса цинкования, контейнер находится во вращающемся состоянии и останавливается только перед непосредственной выемкой контейнера из печи.

Толщина цинкового слоя на поверхности может варьироваться от 5 до 100 мкм.

Регулируется она только количеством цинкового порошка, который закладывается в контейнер вместе с деталями.

Время обработки является постоянным, что очень удобно для планирования производственной деятельности.

После охлаждения, контейнер разгружается и продукция поступает на стадию финишных операций.

Формирование термодиффузионного покрытия

Формирование покрытия происходит во время процесса вращения контейнера.Вращение обеспечивает равномерное перемешивание деталей с насыщающим цинковым порошком и, как следствие, однородность покрытия по всей поверхности каждой детали.

Оборудование для термодиффузионного цинкования

Нанесение цинкового покрытия методом термодиффузии осуществляется на специализированном оборудовании.

Стандартная линия для обработки металлоконструкций цинком включает следующие виды оборудования:

- Отсыпные установки для реторт;

- Сушильные шкафы и печи проходного типа;

- Оборудование для фосфатной пассивации;

- Вспомогательные устройства и оснастка;

- Электронные контроллеры для измерения толщины цинкового слоя и раствора для пассивации;

Печное оборудование (боксы, контейнера или камеры с герметично закрывающейся крышкой), оснащенное стационарными или сменными ретортами, объем пространства для загрузки которых составляет до 600 кг.

Интересная статья! Хотелось бы узнать больше о конкретных режимах температур и времени выдержки для разных марок стали. А также, как контролируется толщина цинкового покрытия в процессе?

Ну наконецто то нормальный способ защиты болтов а не всякая ерунда! давно ждали что то такое чтоб реально работало а не ржавело через полгода. а то вечно в магазинах одно и то же дерьмо продают. цинкование это тема! с конца прошлого века вроде как все и должны были делать а то как будто время вспять пошло.

Ну чё за 290-400С? это же пиздец как горячо! болты не покосятся? а если сталь тонкая? у нас ваще при 300 уже все плавится почти. надо бы поподробнее про этот процесс узнать.