- Введение

- Что это такое и немного истории

- Почему при одинаковых вводных может отличаться производительность?

- Что такое горячее цинкование?

- Поведение цинка в бетоне.

- 2 Влияние карбонизации бетона.

- 3 Влияние хлоридов.

- 4 Поведение покрытия после пассивации.

- Ограничения горячего цинкования

- Процесс цинкования арматуры.

- Контроль

- Достоинства и недостатки горячего цинкования

- Свойства цинкового покрытия. Для каких изделий используется

- Преимущества горячего цинкования

- Как конкретно делается оцинковка

- Чем холодное цинкование выгоднее горячего

- Что такое цинкование?

- Технологические процессы методов

- Преимущества и недостатки методов

- Вывод

- Как управляется АНГЦ

- Гальванизация

- Как это выглядит для бригады

- Часто задаваемые вопросы связанные с горячим цинкованием

- Технология процесса горячего цинкования металла

- Подготовка поверхности

- Стадия погружения

- Продолжительность погружения

- Стадия извлечения из ванны

- Процесс охлаждения

- У вас есть вопросы? Позвоните или напишите нам!

- Мы стали рекомендовать оптимальную скорость

- Контроль качества покрытия, браковочные признаки

- Последующая обработка

- Проектирование и строительство конструкций с использованием оцинкованной арматуры.

- Разница между горячим и холодным цинкованием

- Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше

- Как сервис приняли пользователи

- Сравнение с другими методами цинкования.

- Полевые исследования конструкций с оцинкованной арматурой.

- Цифры о компании ЦИНКОР

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Зачем вообще нужно цинкование

- Заключение

Введение

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

Что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла — 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался «искупать» стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

Почему при одинаковых вводных может отличаться производительность?

Существуют различные ограничивающие факторы, которые не всегда позволяют развить максимальную скорость для конкретного сортамента. Печь, башня охлаждения, накопитель, погружное оборудование могут ограничивать скорость. В погоне за производительностью важно не допустить брака. При несоблюдении температурно-скоростных режимов возможно образование дефектов «гофра», «смятая поверхность». Дефекты появляются из-за локального перегрева участков полосы в печи отжига или резком изменении скорости транспортировки полосы. Поэтому естественно, что во избежание брака многие сотрудники перестраивают скорость максимально осторожно.

А это дефект «гофра»

Что такое горячее цинкование?

Защитный слой, образующийся при горячем цинковании, затем подвергается окислению с образованием оксидного слоя, который при воздействии окружающей среды превращается в карбонатный слой.

Как правило, гальванизация стальных заготовок выполняется после завершения любой необходимой термической обработки, например, отжига стали.

Гальванизация может выполняться различными методами, такими как электролиз, термическая диффузия или метод горячего цинкования.

Горячее цинкование идеально подходит для обработки крупногабаритных деталей и поэтому широко используется в промышленности.

Процесс состоит из четырех этапов: этап подготовки поверхности, этап цинкования, этап последующей обработки и этап контроля.

Такие материалы, как железо и сталь, склонны вступать в реакцию с воздухом и влагой, присутствующими в окружающей среде, что приводит к образованию ржавчины. Горячее цинкование защищает железные и стальные заготовки от ржавления и увеличивает срок их службы.

Но что именно представляет собой горячее цинкование, и какие процессы включает в себя?

Горячее цинкование — это тип процесса цинкования, при котором железные или стальные заготовки погружаются в ванну с расплавленным цинком, поддерживаемым при температуре около 450 °C. Верхний слой основного металла вступает в реакцию с расплавленным цинком и создает защитный слой на заготовке.

В этой статье представлено подробное руководство по горячему цинкованию, а также его преимущества и ограничения. В конце мы также обсудим разницу между горячим и холодным цинкованием.

2. Процесс цинкования арматуры.

3. Поведение цинка в бетоне.

4. Проектирование и строительство конструкций с использованием оцинкованной арматуры.

5. Полевые исследования конструкций с оцинкованной арматурой.

Поведение цинка в бетоне.

Цинковое покрытие пассивируется естественным путем во влажном цементе путем образования адгезионного слоя гидроксицинката кальция (CaHZn), морфология которого изменяется в зависимости от рН. Примерно при рН=12,6 поверхность цинка полностью покрывается плотным и компактным слоем кристаллов CaHZn, хотя с увеличением рН кристаллы грубеют и не могут полностью покрыть всю поверхность. На формирование пассивного слоя расходуется около 10 мкм чистого цинка. После образования пассивной пленки она остается неповрежденной, даже если произойдет защелачивание до рН=13,6.

2 Влияние карбонизации бетона.

Карбонизация, т.е. поглощение углекислого газа, влаги и кислорода из воздуха, снижает рН бетона. Коррозия черной стали начинается тогда, когда рН в области арматуры достигает значений 11,5 и ниже. Однако на оцинкованную арматуру карбонизация бетона существенно не влияет из-за повышенной коррозионной стойкости цинка в области рН=11,5.

3 Влияние хлоридов.

Коррозия стали резко ускоряется в присутствии хлоридов. Пороговая концентрация хлоридов, выше которой происходит ускорение, зависит от рН среды. Хлориды — известные депассиваторы металлов. Они разрушают пассивную пленку на стали даже при высоком рН и предотвращают ее повторное образование, что приводит к высоко локализованной питтинговой коррозии. Для черной стали концентрация хлоридов до 0,4% от общей массы цемента классифицируется как низкий риск коррозии.

В качестве предельной концентрации хлоридов для оцинкованной арматуры в бетоне используется прогнозное значение 1% от массы цемента. Это в 2,5 раза выше, чем для стали без покрытия. Хотя существуют некоторые расхождения во мнениях:

- Профессор Дарвин (D. Darwin, etal (2009), “Critical chloride threshold for galvanized reinforcing bars”, ACI Materials Journal, 106, 176-183, 2009.) сообщил о 3-4-кратном превышении порога для оцинкованной стали по сравнению с черной.

- Пресуэль-Моренто и Рурк (F. Presuel-Morento, and D. Rourke, “Review of galvanized rebarperformanceonG-109 specimensafter 9 years”, National Association of Corrosion Engineers, Corrosion 2009, Houston, TX, USA.PaperNo 09209.) сообщили о пороговом уровне хлоридов в 4-5 раз выше, чем для черной стали;

- Мальдонадо указал на 2,6–3 раза более высокий порог в районе мексиканского Карибского бассейна L. Maldonado, “Chloride threshold for corrosion of galvanized reinforcement in concrete exposed in the Mexican Caribbean”, Materials and Corrosion, 60, 536–539, 2009);

- Бертолини сообщил о пороговом уровне оцинкованной стали в 1,5-2 раза выше, чем для черной стали в загрязненном хлоридом бетоне L. Bertolini, et al (2013), “Corrosion-resistant reinforcement”, Corrosion of steel in concrete, Chapter 5. Wiley; 2013);

- Санчес привел 2-кратный порог из лабораторных и полевых исследований (A. Sánchez, and A. Sagüés, Modeling reinforced concrete durability, Final Report, University of South Florida. Tampa: FL; 66pp, 2014);

- Хегьи указал хлоридный порог для оцинкованных прутков в 3,1 раза выше, чем для черной стали в бетоне, смешанном с CaCl2. (A. Hegyi, et al, “Environmental and economic aspects of anticorrosion protection by hot-dipped galvanized method rebars in concrete”, Journal of Applied Engineering Science, 5(18), 28-29, 2015.).

Измерить порог критической концентрации хлоридов довольно просто в моделируемом водном растворе в порах бетонного массива. Однако, реальные условия в бетоне совершенно разные и изменчивые. Поэтому нет ничего неожиданного в том, что сообщается о различиях в пороге концентрации хлоридов. Усреднив все приведенные данные можно заключить, что хлоридный порог для оцинкованной стали однозначно в 2-3 раза выше, чем для черной.

4 Поведение покрытия после пассивации.

После образования пассивной пленки CaHZn остальная часть покрытия (обычно 100 мкм и более) остается неповрежденной в течение длительного периода времени, пока среда с пороговой концентрацией хлоридов не достигнет глубины армирования. Если покрытие впоследствии депассивируется, то начнется растворение любого оставшегося свободного цинка. В результате будут образовываться богатые цинком рыхлые продукты коррозии, в первую очередь оксиды и гидроксиды. Будучи значительно менее объемными, чем продукты коррозии железа, они мигрируют в соседнюю бетонную матрицу, где заполняют пустоты и микротрещины. В отличие от ситуации, когда черная сталь корродирует в бетоне, цинковые продукты коррозии существенно не нарушают межфазную цементную матрицу. Тем самым сохраняется целостность бетонной массы. Имеются также данные о том, что заполнение порового пространства в межфазной зоне создает в матрице барьер пониженной проницаемости, который не только увеличивает адгезию матрицы к стержню, но и уменьшает переход хлоридов через матрицу к поверхности цинкового покрытия.

Ограничения горячего цинкования

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Процесс горячего цинкования ограничен железными и стальными заготовками.

Таким образом, применение процесса горячего цинкования ограничено.

Процесс цинкования арматуры.

В чем особенности покрытия бетонной арматуры цинком? В первую очередь, для этого применяется горячее цинкование. Объясняется это выгодами в цене и производительности, которые возникают при работе с крупногабаритными изделиями и большой требуемой толщиной покрытия.

Горячее цинкование может выполняться периодическим погружением и непрерывно. Первый способ представляет собой погружение отрезков арматурной стали в ванну с расплавленным цинком при температуре около 450°C. Время цинкования колеблется от нескольких минут для прутков малого диаметра до 10-20 минут для тяжелых прутков и сборных каркасов.

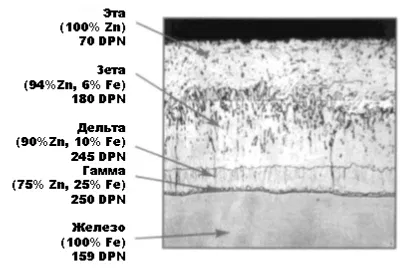

При периодическом горячем цинковании на границе сталь/покрытие образуется достаточно толстый переходный слой из железо-цинковых сплавов (гамма, дельта и зета). Поверхностный слой покрытия составляет чистый цинк (эта) (рисунок 1).

Рисунок 1 — Поперечный срез горячеоцинкованной стали, покрытой методом периодического погружения.

Следует заметить, что переходные слои менее устойчивы к коррозии, чем чистый цинк.

Непрерывное покрытие арматуры или рулонного продукта обеспечивает легкость, скорость и экономичность производства. По сравнению с периодическим погружением, непрерывный метод является более энергоэффективным и оказывает меньшее негативное воздействие на окружающую среду.

Технически, в непрерывном горячем цинковании предварительно нагретая заготовка проходит со скоростью около 10 м/мин через ванну с расплавленным цинком. Заготовка остается в ванне всего несколько секунд.

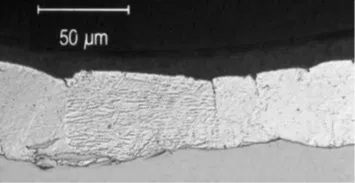

Добавление 0,2% алюминия в расплав позволяет получать покрытия толщиной 50-60 мкм, представляющие собой чистый цинк с очень тонким слоем (0,1 мкм) тройного сплава (Al-Zn-Fe) на границе раздела цинк/сталь. Поперечный срез стали после непрерывного цинкования показан на рисунке 2.

Рисунок 2 — Поперечный срез стального изделия, горячеоцинкованного непрерывным методом.

Высокая скорость реакции и добавка алюминия уменьшают толщину переходного слоя цинк-железо, по сравнению с методом периодического погружения. Это значительно улучшает формуемость заготовок, т.к. большая толщина интерметаллидов уменьшает прочность покрытия на изгиб. Кроме этого, при непрерывном цинковании создается более равномерное по толщине покрытие, чем при периодическом погружении в расплав.

Стандарт для непрерывно оцинкованной арматуры ASTM A1094 определяет среднюю толщину покрытия не менее 50 мкм (360 г/м2).

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Контроль

Этап контроля включает в себя визуальную проверку оцинкованных заготовок, чтобы определить, были ли они полностью оцинкованы или нет.

Помимо визуального контроля, заготовки также проверяются магнитным толщиномером и неразрушающим ультразвуковым контролем для обеспечения равномерности толщины покрытия.

Весь процесс горячего цинкования занимает около двенадцати часов.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Преимущества горячего цинкования

Горячее цинкование обладает различными преимуществами, что делает его одним из наиболее предпочтительных методов гальванизации в различных отраслях промышленности.

Устойчивость к коррозии

Защитный слой, образующийся в процессе ГГЦ, защищает железные и стальные заготовки от износа, вызванного ржавлением поверхности.

Даже если это покрытие стирается или царапается, оставляя часть поверхности железа или стали открытой, цинк, будучи более реакционноспособным, окисляется, образуя защитный оксидный слой на поверхности.

Экологически чистый процесс

Горячее цинкование — это экологически чистый процесс с низким углеродным следом, который приводит к минимальному образованию токсичных паров или вредных отходов.

Кроме того, этот процесс увеличивает срок службы заготовок, что приводит к уменьшению количества отходов и даже позволяет использовать переработанные железо, сталь и цинк.

Эстетичный внешний вид

Защитное покрытие, полученное в результате горячего цинкования, имеет блестящий и гладкий вид, что повышает эстетическую ценность изделия.

Коммерческие конструкции, такие как столбы освещения или опоры зданий, являются одними из распространенных примеров, в которых используется горячее цинкование для достижения блестящей поверхности с увеличенным сроком службы.

Процесс горячего цинкования занимает около 12 часов (для больших заготовок), что относительно меньше, чем другие процессы нанесения слоев, такие как порошковая окраска или окраска распылением.

Гибкость применения в строительстве

По сравнению с бетонными столбами, использование оцинкованных железных или стальных столбов обеспечивает гибкость при проектировании инфраструктуры, поскольку их можно легко сваривать, соединять болтами или сращивать для формирования сложных конструкций.

Стоимость процесса горячего цинкования относительно дешевле по сравнению с другими процессами нанесения слоев, такими как порошковое покрытие или электростатическое напыление.

Кроме того, защитный слой предохраняет заготовку от воздействия неблагоприятных условий окружающей среды, что приводит к минимальным требованиям к техническому обслуживанию и дальнейшему снижению общей стоимости.

Как конкретно делается оцинковка

Существуют различные способы цинкования: электролитическое, напылением, диффузное, покрытие цинкосодержащими лакокрасками и горячее цинкование. Горячее цинкование бывает двух видов: общее методом погружения в расплав отдельных деталей/узлов и непрерывное.

Именно о горячем непрерывном цинковании дальше пойдёт речь.

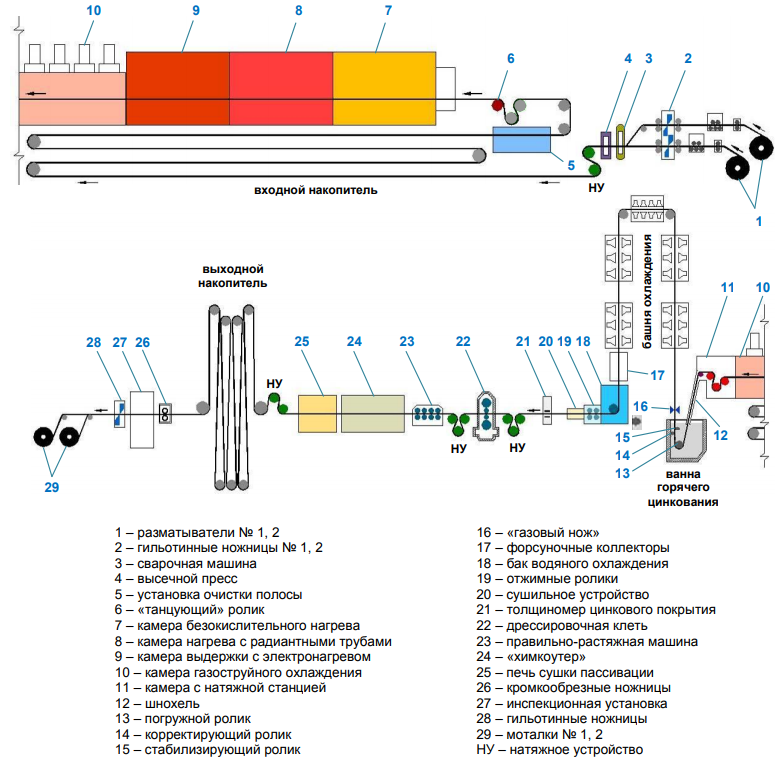

Пример пути стальной полосы на агрегате цинкования выглядит так (на разных агрегатах принцип прохождения пути немного отличается):

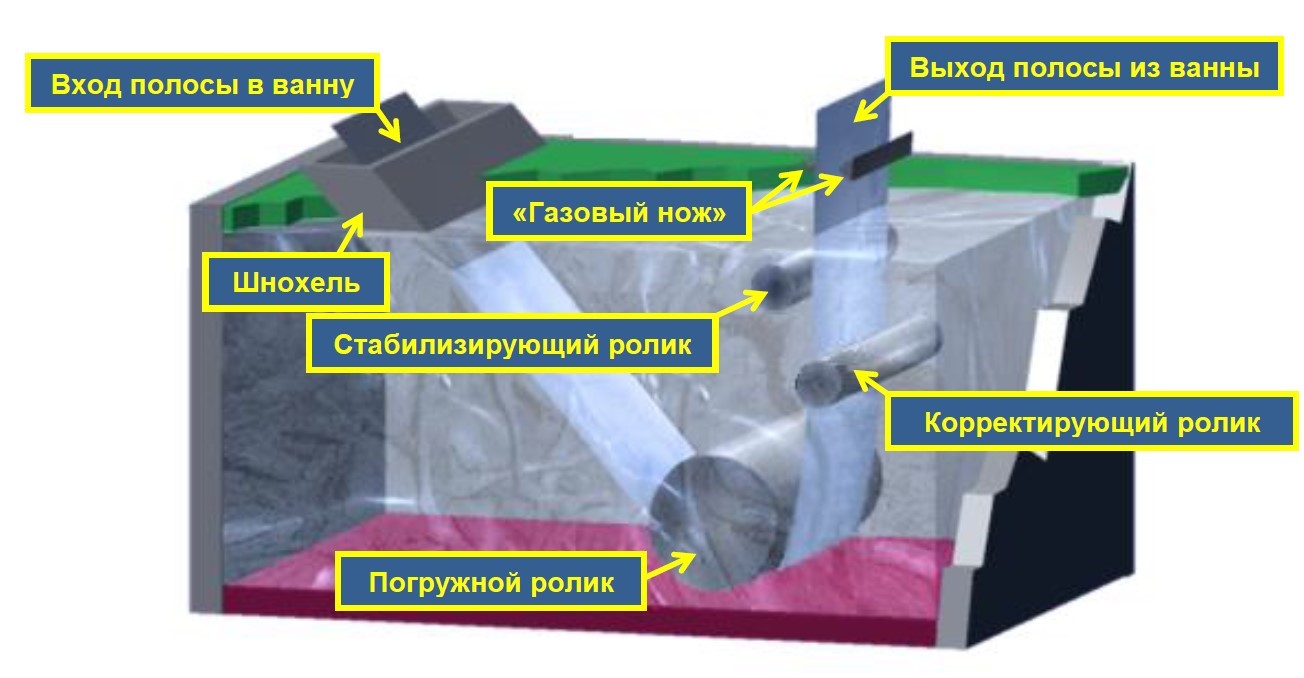

Современные агрегаты непрерывного горячего цинкования (АНГЦ) предназначены для двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов. То есть лист стали очищается, нагревается и погружается в ванну, где его покрывает тонкий цинковый слой.

А это модель ванны горячего цинкования

Температура плавления цинка — 419,5°С. Температура цинкового расплава в ванне цинкования должна быть 460±10°С. Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои.

Огромную роль играет подготовка листа к погружению в ванну. Каждому сорту стали требуется своя скорость. От скорости и класса марки стали, например, зависит режим отжига полосы. Марки стали толщиной свыше 1 мм обрабатывается в нижнем диапазоне скоростей – до 120 м/мин., а более тонкие с более высокой скоростью. Учет параметров полосы и еще более 100 факторов необходим для правильного определения оптимальной скорости. Большая часть агрегата как раз и нужна для того, чтобы добиться нужного качества листа.

Чем холодное цинкование выгоднее горячего

Нам предлагают разные способы защиты металла от коррозии: холодное цинкование, горячее, гальваническое, газо-термическое, термодиффузионное и прочие. Каждый способ имеет свои плюсы и минусы. Как понять, какой способ оптимален для вас и ваших металлических конструкций? Холодное и горячее цинкование – наиболее актуальные и распространенные. В этой статье мы расскажем, что для вас окажется выгоднее – горячее цинкование или холодное.

Что такое цинкование?

Цинкование — нанесение на металл слоя цинка для защиты металла от коррозии.

При контакте металла и цинка возникает электрохимическая реакция. Цинк утрачивает свои электроны и расходуется первым, не давай коррозии образовываться на металле, до тех пор пока не истощится. Уже начавшийся процесс ржавления останавливается. Этот способ назван катодной или активной защитой.

Кроме этого, цинковое покрытие дает еще пассивную (барьерную) защиту, образовывает на поверхности плотную пленку. Пленка не пропускает влагу и кислород к защищенному железу. Все виды цинкования (нанесения цинка) дают активную и пассивную защиту.

Технологические процессы методов

Холодное цинкование – нанесение на подготовленную поверхность металла состава с содержанием цинка 92-96%. Применяется холодное цинкование как обычные краски – наносится кистью, валиком, краскопультом и окунанием.

Метод холодного цинкования был разработан в 80-х годах XX века. С тех пор его популярность растет с каждым годом из-за удобства и практичности. Так в США 90% мостов покрыты составами для холодного цинкования. А самый впечатляющий пример — один из самых больших водопроводов мира, находящийся в Австралии и насчитывающий 460 километров. Его покрыли цинкосодержащим составом в 1942-44 годах и с тех пор ни разу не обновляли покрытие. Если учесть толщину слоя всего лишь в 75 мкм, а так же отсутствие в то время оборудования для качественной очистки и покраски, то надежность и долговечность метода холодного цинкования не вызывает сомнений.

Горячее цинкование – окунание конструкции в ванну с нагретым до 400°C антикоррозийным цинковым составом. После «купания» конструкцию подвешивают и ждут до полного высыхания. Так расплавленным цинком заполняются все мелкие трещины и труднодоступные места конструкции, а покрытие получается сплошным и не имеет пропусков. При бережной эксплуатации такая защита может прослужить до 60 лет.

Горячее цинкование изобрели более 160 лет назад и признали стандартом в этой области. Поэтому его называют самым проверенным способом защиты металлов от коррозии. С возникновения метода в его технологическом процессе практически ничего не изменилось.

Преимущества и недостатки методов

Если взять кованные ворота площадью 8 м2 и оцинковать их разными методами, можно наглядно увидеть расходы.

Для покрытия ворот в 2 слоя вам понадобиться не более 10 кг состава. Этот объем обойдется вам в 4500-4900 рублей. Работа по подготовке и нанесению, даже с привлечением специалиста обойдется еще в 4000 рублей. Больше никаких расходов для применения метода холодного цинкования не требуется. Итого: 8500-8900 рублей за холодное цинкование ворот.

Стоимость оцинковки горячим методом рассчитывают начиная от 1 тонны, потому что независимо от размера детали используется много энергии для нагревания оборудования до необходимой температуры, а к каждой конструкции приваривают специальные «ушки», чтобы ее подвешивать.

Горячее цинкование 1 тонны металла стоит от 28000 рублей — это минимальная цена, которую вы в любом случае заплатите. Транспортировка ворот на место горячей оцинковки и обратно обойдется по Москве от 4000 тысяч рублей в одну сторону. Итого: 36000 рублей.

И так мы видим, что стоимость процедуры холодного цинкования – 8900 рублей, а горячего цинкования с учетом перевозок – 36000 рублей. Разница более чем в 4 раза очевидна!

Вы экономите 27100 рублей!

Вывод

Несмотря на надежность метода горячего цинкования, его использование несет большие расходы, на транспортировку и саму процедуру цинкования. Холодное цинкование позволяет сэкономить на защите металла без потери качества. К тому же, холодное цинкование устойчиво противостоит внешним воздействиям, гораздо проще наносится, продолжает выполнять свои защитные функции при повреждениях, быстро и локально ремонтируется.

Обработка методом холодного цинкования позволит вам сэкономить, увеличить стоимость ваших конструкций, а значит и ваши доходы, сделать изделия привлекательнее для ваших покупателей. Холодное цинкование позволит вам гордиться произведенной продукцией и не волноваться за ее качество, ведь после нанесения можно просто забыть о коррозии на срок до 25 лет.

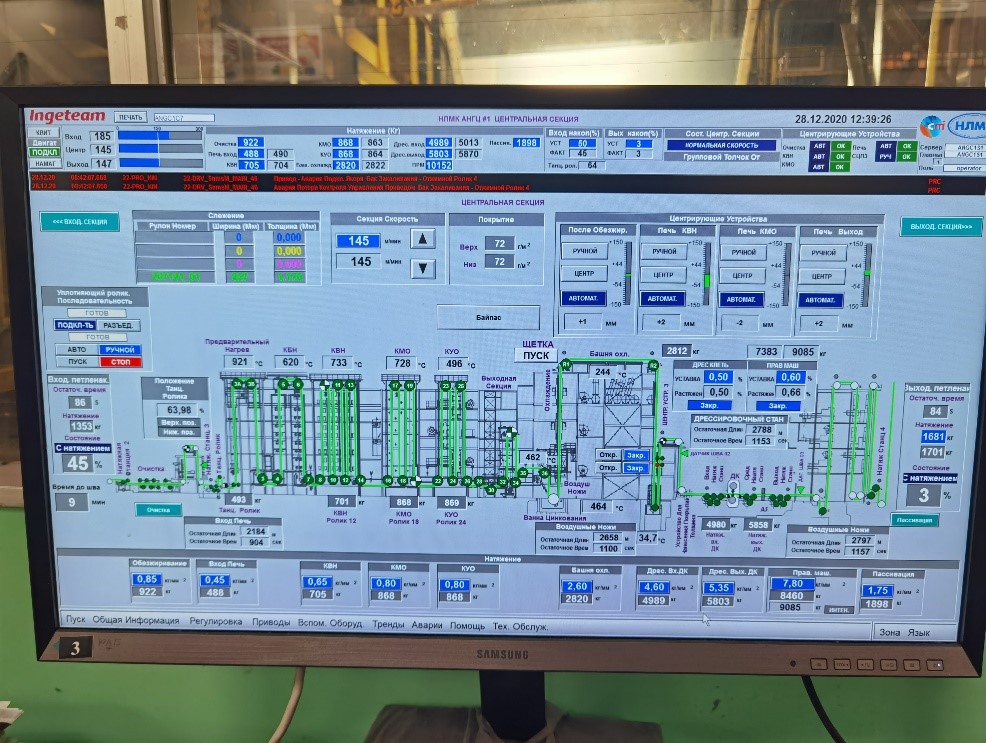

Как управляется АНГЦ

- Автоматизированная система управления нашего агрегата включает в себя:

- автоматизированный ввод задания на обработку рулонов;

- слежение за сварным швом в линии агрегата;

- сбор технологических параметров при обработке полосы и передача их в цеховую систему слежения за металлом для учета, анализа и архивации;

- последовательные логические операции по транспортировке полосы;

- управление механизмами входной, средней и выходной частей агрегата;

- выбор и регулирование режимов технологического процесса обработки полосы в агрегате, включая режимы изменения цикла нагрева, заданной поверхностной плотности цинкового покрытия, размеров полосы, марок стали.

Так как все агрегаты немного отличаются, а у нас их четыре, дальше мы рассмотрим процесс на АНГЦ-1. Все бригады работают по одинаковым техническим инструкциям и примерно с одинаковыми сортаментными группами: толщиной и шириной проката, маркой стали и т.д. Но производительность у бригад немного отличается, как я уже рассказывала.

Сравнение статистики распределения скорости полосы при работе бригад на одинаковом сортаменте показало, что все работают на близких скоростях, но, тем не менее, их медианная скорость отличается. На глаз, находясь в цехе, разницу заметить достаточно сложно, нужно видеть серии результатов.

На графике показано сравнение скоростей, используемых бригадами за рассматриваемый период времени с группировкой по толщинам.

Технологи предложили создать сервис, который подсказывал бы максимальную допустимую скорость при переходах на новый сортамент. Точнее, говорил бы «можно быстрее» или «а вот сейчас лучше медленнее».

Гальванизация

После подготовки поверхности заготовки наступает время начать процесс гальванизации.

Заготовки погружаются в вану с расплавленным цинком, поддерживаемую при температуре около 450 °C (723 K).

Как правило, они погружаются в ванну под углом, чтобы пузырьки воздуха выходили из полых частей заготовки.

При погружении в ванну для цинкования железо или сталь вступает в реакцию с цинком, образуя многочисленные интерметаллические слои цинк-железо, причем внешний слой состоит из чистого цинка.

Эта реакция происходит очень быстро на начальных этапах, во время которых образуется первичное покрытие, после чего она начинает замедляться, и толщина покрытия постепенно увеличивается.

Погружение обычно занимает от четырех до пяти минут. Однако время погружения увеличивается по мере увеличения размера объекта.

После извлечения предметов из чайника для цинкования цинковое покрытие сначала окисляется до оксида цинка, который вступает в реакцию с углекислым газом в воздухе и образует слой карбоната цинка, дополнительно предотвращающий коррозию.

Как это выглядит для бригады

Дизайн нашего сервиса весьма лаконичен, работать с ним довольно просто. Так выглядит один из интерфейсов рабочего места оператора. Множество показателей центральной секции, например, температура по зонам, актуальная скорость и т.д.

Часто задаваемые вопросы связанные с горячим цинкованием

Можете ли вы покрасить горячеоцинкованную стальную заготовку?

Да, вы можете покрасить оцинкованную стальную заготовку горячим цинкованием. Этот дополнительный слой краски защитит от коррозии и ржавчины, одновременно повышая эстетическую ценность оцинкованной заготовки.

Какую температуру может выдержать оцинкованная сталь?

Оцинкованная сталь может выдерживать температуру примерно до 350°C (623 K), при превышении которой сплав цинка и железа начинает плавиться.

Технология процесса горячего цинкования металла

Горячее цинкование металла — это процесс погружения стальных и железных изделий в ванны с расплавленным цинком при температуре примерно 450ºС. Цинк вступит в химическую реакцию с металлом и создаст поверх него плёнку, которая защитит сталь от появления коррозии.

Подготовка поверхности

Процесс подготовки поверхности металла — это наиболее вашный шаг в процессе цинкования, поскольку жировые пятна и другие загрязнения ухудшат адгезию цинка к поверхности. Процесс включает в себя следующие шаги:

- Обезжиривание металла — удаление масляных и других загрязнений, с помощью щелочных и кислотных растворах при температуре 60-80 градусов в специальных ваннах.

- Промывка от остатков жирных пятен, реагента и пены, которая образуется в ваннах для обезжиривания.

- Травление — процесс обработки металла для очистки поверхности от ржавчины и окалины путём окунания в роствор соляной кислоты. Саляная кислота растворяет хлориды железа.

- Промывка водой от остатка солей и раствора соляной кислоты. Для этого используют промывочные ванны.

- Флюсование — последний пункт подготовки поверхности включает себя предотвращение последующего образования окиси железа после промывки. В основу флюса входит хлорид аммония и хлорид цинка.

- Сушка поверхности.

По завершению всех вышеописанных действий, как правило, соединение между жидким цинком и сталью будет весьма надежным и очень качественным.

Для того чтобы операция прошла гладко и с хорошим результатом, вам необходимо ориентироваться на следующие параметры:

- Качество цинка;

- Качество стали;

- Температура цинкового расплава;

- Время погружения и поднятия;

- Продолжительность погружения;

- Процесс охлаждения.

Как правило, температура цинкового расплава равняется 419ºС. Цинкование проходит всегда в классических пределах температур, то есть 445-460ºС. Именно соблюдение таких параметров обеспечит наименьшее образование оксидов, штейна и т.д.

Система фильтрации и аспирации поможет выполнить вытяжку отходящих газов с соблюдением необходимых экологических норм.

Стадия погружения

При выполнении данной стадии соблюдаются несколько ступеней: теплообмен внутри детали, разрушение при расплаве флюса на самой детали, которое обеспечит наилучшую смачиваемость расплавленного цинка.

Основным параметром считается и быстрота погружения. В результате медленного погружения поверхность стали может освободиться от пассивированной пленки, в результате чего произойдет повторное окисление. При очень скоростном погружении может произойти с поверхности захват солей, что приведет к образованию дефектов, так как флюс не успеет расплавиться.

Продолжительность погружения

Данный параметр изменяется исходя из размеров, массы и формы, как правило, составляет 3-10 минут.

Перед тем, как поднимать детали, не забудьте очистить шлак с поверхности расплава, иначе он может осесть на деталях.

Стадия извлечения из ванны

При извлечении не стоит забывать, что его скорость отразится на толщине полученного покрытия. Скорость извлечения влияет на величину слоя цинка.

Скорость нужно выбирать, ориентируясь на время погружения, производительность, состояние поверхности, при этом беря во внимание наклон деталей при монтаже.

Процесс охлаждения

Данный процесс осуществляется на открытом воздухе, на месте складирования, которое соединяется с участком ОТК.

У вас есть вопросы? Позвоните или напишите нам!

Мы поможем выбрать покрытие, которое окажется для вас оптимальным!

- Москва: +7 (495) 540-44-38

- Санкт-Петербург: +7 (812) 407-18-07

- Россия: 8 (800) 555-34-18 (Бесплатный номер)

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

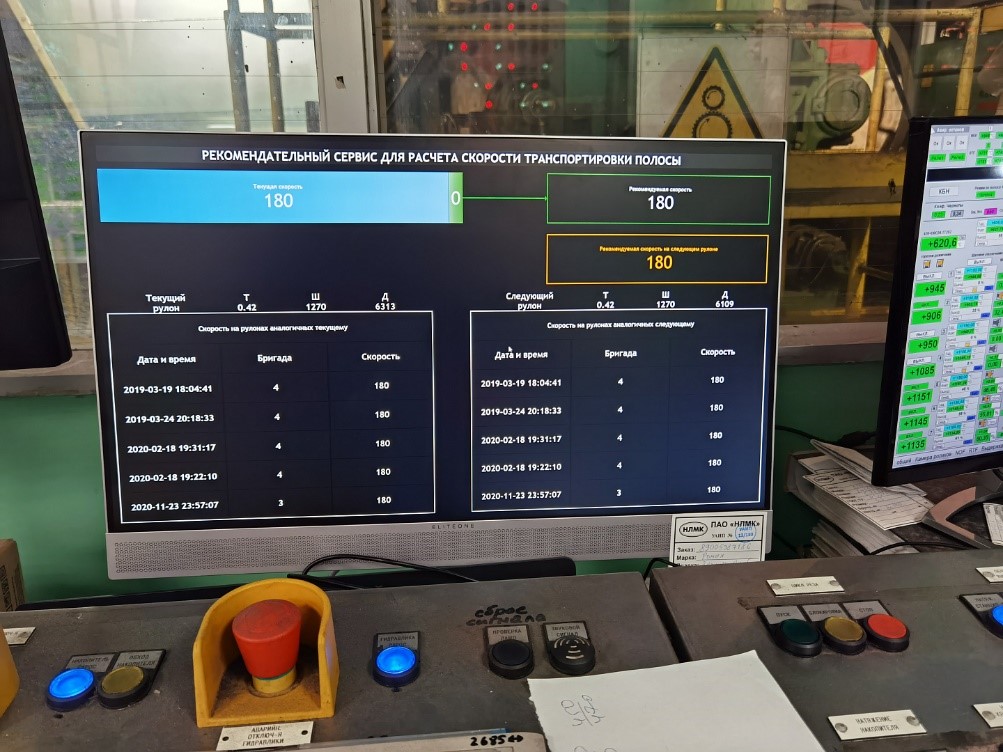

Мы стали рекомендовать оптимальную скорость

Анализируя данные с датчиков для каждой бригады, мы построили график оптимальной и фактических скоростей и на основании этого разработали советчик, который включается при переходах по сортаменту и рекомендует скорость, учитывая толщину/ширину и марку стали. Так мы помогли тем, кто работал по принципу «тише едешь – дальше будешь», приблизится к результатам бригад, которые предпочитают работать «на острие».

Рекомендательный сервис состоит из двух компонентов. Одна часть – теоретическое значение оптимальной скорости. Технологическая инструкция регламентирует диапазон возможных скоростей для конкретного сортамента. Рекомендуемые параметры перевели в формулы и настроили сервис таким образом, что он выдаёт конкретное значения скорости, тогда как раньше в инструкции был указан широкий диапазон значений.

Вторая часть – на основании исторических данных, таких как, например, скорость обработки рулонов, мы разделили данные на группы по сортаменту (марка стали, толщина, ширина) и в каждой группе нашли максимальное значение скорости. База постоянно обновляется, добавляются новые значения, и мы всегда знаем актуальное значение максимальной скорости по группе. Теперь зная расчётное значение скорости и максимальное историческое значение скорости, мы находим их максимум и выдаем результат с небольшим повышающим коэффициентом 1,05%, но не больше допустимого значения по технологической инструкции.

Кроме того, мы выводим статистику топ-5 лучших скоростей на таком же сортаменте по всем бригадам. Каждый оператор может полагаться не только на предлагаемое значение скорости, но и на лучшие практики других бригад.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Последующая обработка

Последующая обработка — это дополнительный этап, на котором оцинкованную заготовку либо закаливают в воде, либо дают ей остыть под принудительным воздействием холодного воздуха от компрессора.

Закалка обеспечивает самую быструю скорость охлаждения, повышая при этом твердость заготовки, в то время как воздушное охлаждение обеспечивает более дешевую альтернативу со сравнительно меньшей твердостью.

Оцинкованные объекты могут быть окрашены или покрыты дополнительным покрытием для повышения их эстетической ценности и обеспечения дополнительного защитного слоя.

Проектирование и строительство конструкций с использованием оцинкованной арматуры.

Обширные испытания показали, что цинкование не оказывает отрицательного влияния на прочность и пластичность армирующих сталей, в том числе высокопрочных (T.Langill, and B. Dugan, “Zinc materials foruseinconcrete”, Galvanized Steel Reinforcementin Concrete, Chapter 2, Oxford: Elsevier; 2004, American Galvanizing Association, Hot-dip Galvanized Reinforcing Steel: A Specifiers Guide, 2011.)

Исследование оцинкованной арматуры не выявило снижения связующей способности оцинкованных прутков по сравнению с эквивалентными черными стальными прутками. На практике оцинкованные прутки обладают даже лучшей связующей способностью.

К транспортировке и обращению с оцинкованной арматурой не существует специальных требований, кроме отслеживания радиусов изгиба для минимизации растрескивания покрытия. Процесс размещения оцинкованной арматуры, заливки в нее бетона и его уплотнения также не требуют особых технологических мер.

Разница между горячим и холодным цинкованием

Горячее цинкование включает в себя несколько этапов обработки поверхности, в то время как при холодном цинковании требуется только кислотное травление и обезжиривание поверхности железного или стального изделия.

При холодном цинковании оцинковываемая конструкция помещается в качестве анода в электролит с солью цинка, после чего на поверхность конструкции посредством электролиза осаждается слой цинка.

С другой стороны, горячее цинкование предполагает погружение заготовки в ванну с расплавленным цинком для формирования защитного покрытия.

В результате горячего цинкования образуется плотный и равномерный слой цинка, в то время как слой, образующийся при холодном цинковании, сравнительно тонкий и легко царапается.

Горячее цинкование является экологически безопасным, в то время как утилизация токсичных отходов электролита, образующихся при холодном цинковании, оказывает негативное воздействие на окружающую среду.

Первоначальные и текущие затраты на холодное цинкование сравнительно ниже, чем на горячее цинкование, что делает его более приемлемым для любителей и небольших производств.

Горячее цинкование обычно используется для крупных конструкций.

Хотя горячее цинкование может использоваться и для небольших изделий, холодное цинкование оказывается сравнительно более экономичным процессом для малых и средних изделий.

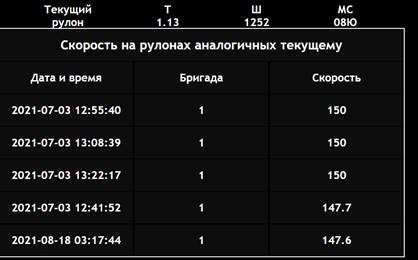

Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше

Практически всё, что вы видите на фото ниже — агрегат, где происходит горячее цинкование металлопроката. Полоса металла шириной от 0,9 до 1,8 м и длиной до 6,5 км проходит термическую обработку, погружается в ванну с цинковым расплавом и едет дальше по многоступенчатому технологическому процессу. Далее полоса охлаждается, режется и сматывается в рулоны.

Это агрегат непрерывного горячего цинкования (АНГЦ-1 в Липецке). Его размеры могут впечатлить: длина 255,8 метров – это больше чем два футбольный поля, а ширина 21 метр, по вертикали от нижней отметки (-7,0 м) до верхней отметки (+28.5 м).

Агрегат функционирует 24/7 круглый год. Если упрощенно, этот монстр включает в себя печь отжига, ванну цинкования и башню охлаждения.

Чтобы цинковое покрытие было качественным нужно учесть более 100 параметров, при том все они разные для каждого класса стали.

На АНГЦ работают 4 бригады. Однажды при анализе данных, мы увидели, что производительность одной из них была немного (совсем чуть-чуть) выше, чем у трёх других.

Очевидно, что разница в производительности зависит от скорости прохождения полосы (хорошо бы побыстрее). При этом качество продукции, помимо прочего, также зависит от скорости (поспешишь, людей насмешишь). Тут нужен тонкий баланс.

У бригад подход к выбору температурно-скоростных режимов индивидуально разный. Это примерно, как манера вождения автомобиля – кто-то гонит в левой, а кто-то за троллейбусом (утрирую, конечно). Поэтому мы сделали цифровой советчик, чтобы подтянуть и выровнять всех.

Когда в печь заходит новый рулон, который отличается от предыдущего толщиной или маркой стали, требуется изменить скорость транспорта полосы и температурный режим. Как оказалось, одни бригады перестраиваются оптимальнее других. Оператор может запоздать, и полоса какое-то время продолжит двигаться на прежней, более низкой скорости.

Мы сделали сервис, который подсказывает бригаде, какую скорость полосы задать на каждом рулоне. Подсказывает, но не принимает решение.

Со стороны может показаться, что все просто: есть полоса определенной марки – есть скорость для нее. Однако, чтобы получить хороший продукт при максимальной производительности нужно точно рассчитать соотношение всех параметров, и на каждой секции этого огромного агрегата параметры свои. Рисков получить «отклонения по качеству» полосы очень много. Люди эти риски знают и вполне обоснованно чуть-чуть перестраховываются. Это «чуть-чуть» и есть потенциал увеличения производительности, который использовал наш сервис.

Это полезно и бригаде (можно получить премию за увеличение производительности) и производству. Технический эффект за месяц: дополнительное производство 250 тонн оцинкованного проката, экономический эффект около 3 млн рублей.

Как сервис приняли пользователи

Не всегда внедрение чего-то нового в производственные процессы проходит легко и быстро. Где-то слышала фразу: «всё новое это больно». Мы прошли все стадии внедрения: отрицание, недоверие, знакомство и принятие. Чем дольше бригады пользовались сервисом, тем больше доверяли ему и чаще использовали в работе.

Результаты

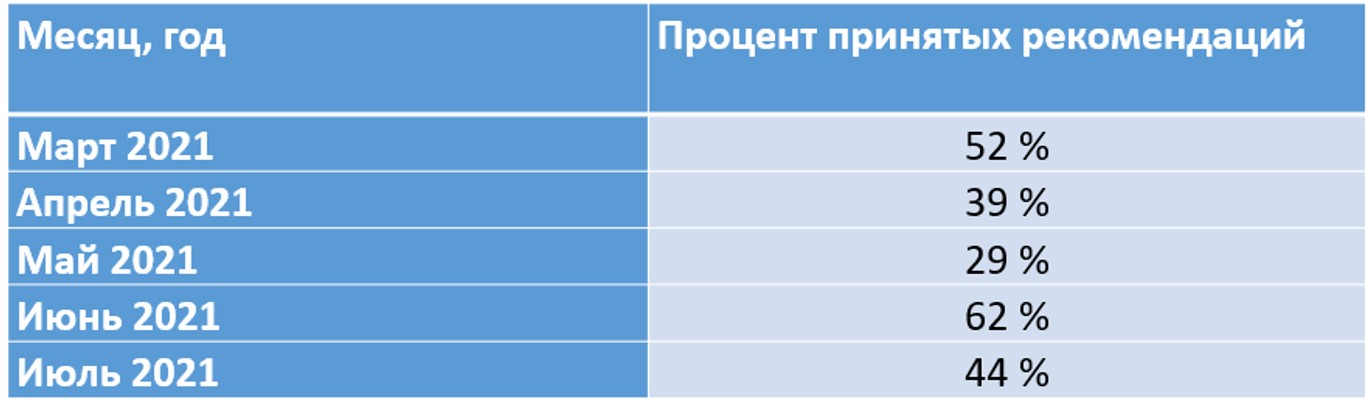

Мы регулярно отслеживаем процент использования его операторами.

Как видно из таблицы – процент принятия рекомендаций не равномерный. Но все зависит от ситуаций, например, от выхода агрегата из ремонта. Или, хороший пример — выпуск стали для автопрома. Он проходит на пониженных скоростях, так как это сложный продукт, который требует максимального внимания и осторожности.

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики. Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие, но даже сейчас при такой первичной оптимизации уже приносит экономический технический и эффект.

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

Полевые исследования конструкций с оцинкованной арматурой.

Данные исследования многочисленных существующих конструкций, в частности мостовых палубных установок в США, показали, что цинкование продлевает срок службы арматуры в бетоне и обеспечивает надежную защиту от преждевременного растрескивания и скола.

Мостовые палубы, датируемые началом 1970-х годов в Айове, Пенсильвании и Флориде, были исследованы для сравнения надежности оцинкованной и черной арматуры, подверженной воздействию противогололедных солей или влажных морских сред. Через 24 года оцинкованные прутки подвергались только поверхностной коррозии, даже когда уровень хлоридов был высоким, а средняя толщина цинка, оставшегося на прутках, превышала минимальное требование ASTM A767 на 84 микрона.

Обследование мостов Афин (28 лет) и Тиога (27 лет) выявило среднее содержание хлоридов в 2,5 раза выше, чем для черной стали, а оставшаяся толщина покрытия также превысила указанный выше минимум.

На Бермудских островах обследование доков и причалов, датируемых 1950-ми годами, констатировало долговременную стойкость оцинкованной арматуры в морской среде. Дальнейшее обследование морских сооружений возрастом не менее 42 лет подтвердило эти выводы. Керны, взятые в это время, показали, что продукты коррозии цинка мигрировали на 300-500 мкм в соседнюю бетонную матрицу без видимого влияния на бетонную массу.

Хорошим примером использования стальной оцинкованной арматуры является мост Марио Куомо длиной 3,1 мили, пересекающий участок Таппан-Зи реки Гудзон. Он рассчитан на 100-летний срок службы. При его строительстве было использовано 30000 тонн горячеоцинкованной арматуры, включая 43 пары железобетонных опорных опор, а также все подъездные пролеты и устои, около 6000 оцинкованных армированных предварительно отлитых панелей с поверхности дорожного настила.

Первый мост, построенный с использованием непрерывно оцинкованной арматуры, был завершен в Индепенденсе, штат Айова с использованием 75 тонн непрерывно оцинкованного бруса в бетонных опорах, парапетах и палубе моста.

Возможность изготовления бруска с непрерывным покрытием на месте сэкономило время строительства и уменьшило местное разрушение дорог.

В прибрежных условиях 1200 тонн оцинкованной арматуры было использовано в 3200 фундаментных сваях для установки водоочистки Чанги в Сингапуре. Рассчитанный на 100-летний срок службы и расположенный на побережье, объект оказался подвержен сильному воздействию приливно-отливного столба соленой воды. Еще 10000 тонн рулонного оцинкованного бруса было использовано в 1300 выпускных трубах сточных вод, размещенных в дноуглубительных каналах морского дна.

В Чили оцинкованная арматура использовалась в системах ретикуляции морской воды для тепловой электростанции в порту Коронель, а также в бетонной палубе проекта кустарного рыболовного пирса.

В Испании оцинкованная арматура широко использовалась в пристани для яхт в порту Торревьеха и в сборных секциях морской дамбы в доке морского порта в Дении, Аликанте.

Цифры о компании ЦИНКОР

- Более 160 тонн продукции отгружено за 2018 год

- Наши постоянные клиенты — более 550 предприятий (от небольших кузниц до крупных заводов)

- Более 600 частных клиентов купили наши покрытия в 2018 году

Специальное предложение для новых клиентов

Дополнительная скидка в 350 рублей, при заказе через сайт.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Зачем вообще нужно цинкование

Это один из самых эффективных и старых способов защитить металл от коррозии. Считается что ещё в 1742 году французский химик и физик Поль Жак Малуэн в докладе французской Королевской академии описал метод цинкования железа погружением в ванну с расплавленным цинком. Вы точно знаете оцинкованный прокат по металлическим заборам, крышам и корпусу вашей машины. Почти все металлические трубы, профнастилы, кронштейны, корпуса стиральных машин изготавливаются из оцинкованного проката. Главный плюс оцинковки — отличная климатическая стойкость.

Смотанные рулоны оцинкованной стали

Примерно 49% мирового цинка добывается как раз ради цинкования стали. На производственной площадке в Липецке у нас работают 4 агрегата.

Заключение

Горячее цинкование идеально подходит для повышения коррозионной стойкости железных и стальных изделий.

Из-за высоких первоначальных инвестиций этот метод лучше всего подходит для цинкования больших заготовок, что делает его идеальным для таких отраслей, как автомобилестроение, судостроение, строительство и т. д.

Если вы ищете более дешевую альтернативу для гальванизации небольших заготовок, то холодное цинкование должно стать вашим основным методом.

Однако горячее цинкование обеспечивает различные преимущества перед холодным цинкованием, и поэтому вы можете выбрать профессиональные услуги горячего цинкования, чтобы получить высококачественный оцинкованный продукт.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Анодированный алюминий: Всё что нужно знать» и «Черные и цветные металлы: различия и области применения».

Да уж цинковка это тема реально спасает железо от ржавчины особенно в гаражах где сыро всегда! А то как прогнило бы все без нее…

Да уж осмотр это важно а то потом переделывать дорого будет. А какие там конкретно браки бывают? Ну кроме очевидных царапин? Хотелось бы знать чтоб сразу при приемке обращать внимание.

ага цинк это тема реально ржавчины не дает согласен но иногда эта самая плотная пленка быстро выветривается и тогда привет ржавчина нужно как-то это учитывать в эксплуатации