16.09.2021 (обновленно 16.09.2021)

Защита металла от коррозии и окисления выполняется разными способами. Технологии горячего и холодного цинкования являются наиболее популярными и востребованными. Оба способа позволяют создать на поверхности стальных деталей и конструкций тонкую оксидную пленку, исключающую доступ к металлу влаги, сырости, других климатических воздействий. Отличие горячего и холодного цинкования заключается в способе обработки деталей и конструкций.

- Введение

- Что это такое и немного истории

- Что такое горячее цинкование

- Что такое холодное цинкование

- Описание технологии процесса

- Технология горячего цинкования металлоконструкций

- Преимущества и недостатки горячего цинкования

- Этап подготовки поверхности

- Погружение поверхности в ванну

- От чего зависит время погружения

- Этап извлечения из ванны

- Используемое оборудование – линия горячего цинкования

- Участок химической подготовки

- Печь горячего цинкования

- Сравнение горячего цинкования с другими способами нанесения цинка

- Преимущества и недостатки метода горячего цинкования

- Достоинства и недостатки горячего цинкования

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Сушка изделия перед горячим цинкованием

- Достоинства метода горячего цинкования

- Оценка качества цинкового покрытия

- Сравнение с другими методами цинкования.

- Цены на горячее цинкование

- Свойства цинкового покрытия. Для каких изделий используется

- В чем разница горячего и холодного цинкования

- Преимущества и недостатки холодного метода

- История горячего цинкования

- Контроль качества покрытия, браковочные признаки

Введение

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

Горячее цинкование — самый старый и простой способ нанесения цинка на поверхность изделия. При горячем цинковании защищаемый металл погружают в ванну с расплавленным цинком, температура которого составляет около 450 0С. Горячее цинкование применяют для нанесения покрытий главным образом на крупногабаритные изделия простых форм. Для покрытия резьбы, узких отверстий, других сложные элементов горячее цинкование применяют редко. Методом горячего цинкования наносят покрытие на листы кровельного железа, трубы, детали машин, балки, уголки, проволоку.

Что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла — 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался «искупать» стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

Что такое горячее цинкование

Узнать, что лучше, горячая или холодная обработка металлических изделий, можно после подробного изучения технологий и сравнения полученных результатов. В первом случае особенность обработки заключается в погружении детали в ванну с расплавленным цинком. Температура химического состава составляет порядка 460 градусов.

Металл и цинковый раствор вступают в химическую реакцию, в ходе которой на поверхности образуется тонкая оксидная пленка. Максимальная толщина защитного слоя достигает 120 мкм. Данный параметр зависит от скорости погружения заготовки в ванну с раствором. Обязательным условием качественной обработки является предварительная подготовка стали, ее обезжиривание, травление и флюсование.

Что такое холодное цинкование

По сравнению с горячей оцинковкой, холодная обработка металла осуществляется при комнатной температуре. Сталь покрывается защитным составом. Готовое покрытие защищает металлические детали и конструкции от внешних климатических воздействий.

Первый способ холодного цинкования предполагает использование технологии электролиза. Максимальная толщина защитного покрытия составляет 20 мкм. Изделия, обработанные таким способом, могут использоваться в неагрессивных средах.

Второй способ применяется при обработке габаритных металлоконструкций. В качестве химического состава используется смесь, в которую входит до 80 процентов цинкового порошка. Максимальная толщина защитного покрытия, полученного по данной технологии, составляет 50 мкм.

Описание технологии процесса

Ведь процесс оцинковки достаточно емкий и проходит в несколько этапов.

Прежде чем приступить к оцинковке, необходимо подготовить поверхность целевого изделия. Сначала металл-основу предстоит обезжирить, ведь на ней могут быть маслянистые пятна, остатки смазки и разнообразные органические загрязнения. Для обезжиривания стали используются специальные щелочные или кислотные растворы. Универсального средства нет, специалисты выбирают его, исходя из уровня загрязнения изделия. Нужно сказать, что оптимальный температурный режим для данного процесса составляет 60-80 °С.

Этой процедурой нельзя пренебрегать! Применяется, чтобы наверняка убрать все остатки жира, пены и средства, использующегося при обезжиривании. Вторая причина – раствор из ванны обезжиривания не должен попасть в последующие ванны.

Такая операция позволяет устранить налет ржавчины и окалины с детали перед оцинковкой. Нужно ее погрузить в ванну, содержащую раствор соляной кислоты с концентрацией 120-210 г/л. Кстати, температура воздуха в цехе в этот момент должна быть в пределах 20 — 25 °С.

Имейте в виду, что соляная кислота может причинить вред и самому металлу, поэтому в раствор следует добавлять специальные ингибиторы — добавки, позволяющие кислоте растворять только ржавчину и окалину, не повреждая чистую сталь.

После травления на поверхности остаются частички компонентов раствора. Их требуется убрать. Поэтому снова нужна промывка.

Звучит пародоксально, но после промывки на изделии опять появятся тонкие окислы железа. Устранить их можно при помощи флюсования. Данная операция позволяет получить пассивную пленку на поверхности изделия, которая защищает от последующего окисления и обеспечит превосходное смачивание в момент оцинковки.

Для создания раствора используют хлориды цинка и аммония. Можно привести пример одного из популярных составов — 55.4% NH4Cl, 6% глицерина, 38.4% ZnCl2. Для флюсования нужна температура в районе 60ºС. Концентрация флюса в растворе должна быть 410 — 590 г/л и ее нужно держать на постоянном контроле! Периодически требуется очищать ванну, добавляя в нее перекись водорода. На дне будут оставаться соли трехвалентного железа. Полученный осадок отправляют в отстойники, затем фильтруют.

Если в расплавленный цинк погружать мокрое изделие, то остатки воды начнут испаряться, становясь причиной «микровзрывов». Вследствие чего можно будет наблюдать необработанные или неравномерно покрытие участки!

Кроме того, влажное изделие начнет понижать температуру расплавленного цинка. А значит, потребуется больше энергии для ее поддержания. Поэтому так важно первоначально поместить изделие в сушильную печь температурой около 100 °С.

Если вы хотите на выходе получить изделие с качественным защитным слоем, то здесь стоит учесть ряд факторов. А именно:

- качество материалов, а также температуру, до которой их нагрели;

- время и скорость погружения изделия;

- скорость, с которой изделия достают из ванны и способ их охлаждения.

Отметим, что при окунании в ванну флюс начинает плавиться, обеспечивая тем самым смачиваемость расплавленного цинка. Критически важна скорость, с которой опускают деталь. Если она будет недостаточной, то флюс успеет расплавиться раньше положенного времени и на поверхности останутся окислы. А если погружать быстро, флюс не расплавится и качество сцепления цинка с изделием резко ухудшится.

Оптимальная технология горячего цинкования металла предусматривает выдержку изделия в ванне с расплавом от 3 до 10 минут. Имейте ввиду, что во время вышеупомянутого процесса на поверхности расплава в ванне появляется слой шлака. Его необходимо убрать при помощи специального скребка, до того как начнете поднимать изделие. В противном случае, этот шлак осядет на оцинкованной поверхности детали.

А вот толщина слоя металла будет зависеть напрямую от скорости подъема изделия. Все дело в скорости кристаллизации расплава. А значит, чем медленнее поднимается оцинкованная деталь, тем толще защитный слой. Стоит учитывать габариты и форму изделия. На их основе рассчитывают индивидуально скорость и наклон подъема.

В конце металлическое изделие остается охладить. Данную процедуру проводят в два этапа. Сначала на открытом воздухе в цехе, затем на теплом складе.

Технология горячего цинкования металлоконструкций

Простая технология горячего цинкования позволяет значительно увеличить срок службы металла. Расскажем о методах покрытия металла, видах применяемого оборудования.

Низкоуглеродистые стали имеют хорошие технические характеристики для создания из них металлических конструкций при строительстве мостов, зданий и других сооружений. Горячее цинкование полностью покрывает всю поверхность детали слоем цинка для защиты ее от негативного влияния воды и кислорода.

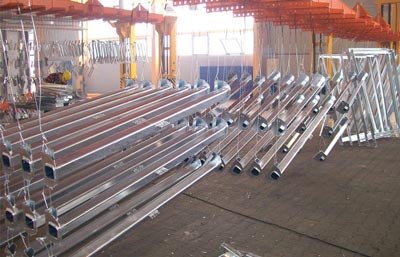

Покрытые горячим цинком. Детали достают из ванны

По технологии горячего цинкования, открытой в XIX веке, металлоконструкцию опускают в ванну с горячим цинком и выдерживают несколько минут. Чтобы сцепление с металлом было прочным, делают предварительную подготовку.

- Преимущества и недостатки горячего цинкования

- Сферы применения

- Технология процесса

- Используемое оборудование – линия горячего цинкования

Преимущества и недостатки горячего цинкования

Горячее оцинкование в отличие от электролитического способа покрытия металлических поверхностей, делают, в основном, на крупных заготовках простой формы из тонкого листа углеродистой и низколегированной стали. Преимущества такого способа защиты от коррозии:

- простота технологического процесса цинкования;

- высокая производительность;

- низкая стоимость;

- обслуживание рабочими с низким уровнем подготовки;

- отсутствие сложного оборудования.

В результате горячего цинкования улучшается внешний вид деталей и увеличивается эксплуатационный срок. Длительное время поверхность устойчива к агрессивным средам, включая слабокислые и щелочные растворы. На протяжении 20–25 лет детали не надо покрывать защитными составами, краской, грунтовкой.

К недостаткам горячего цинкования можно отнести:

- неравномерный и толстый слой покрытия;

- большой расход цинка;

- вредные испарения во время подготовки и цинкования;

- габариты заготовок ограничены размерами ванны;

- покрытые детали плохо свариваются;

- невозможно покрывать элементы с посадочными размерами;

- осложняется дальнейшая обработка.

Толщина слоя цинка на одной поверхности колеблется от 3–5 микрон до 1 мм. Получить ровный слой с заданной толщиной цинкованием невозможно.

Металлоконструкции, эксплуатируемые на открытом воздухе, нуждаются в защите. Покрытие горячим цинком применяют для следующих изделий:

- опор линий электропередач, особенно высоковольтных;

- антикоррозионного покрытия нижней части корпуса корабля;

- металлоконструкций мостов и трубопроводов;

- столбов уличного освещения;

- каркасов зданий;

- ступеней лестниц;

- перил, ограждений балконов и других элементов зданий;

- труб системы вентиляции.

Способ покрытия горячим цинкованием металла применяется для трубопроводов, различных элементов садового и фасадного дизайна.

Покрытие металла методом горячего оцинкования происходит в несколько этапов: подготовка поверхности, сам процесс покрытия и контроль полученного слоя цинка после охлаждения.

Этап подготовки поверхности

Поверхность металла в процессе обработки и транспортировки покрывается грязью, масляными пятнами и другими веществами, препятствующими соединению цинка со сталью. На их месте образуются дефекты: отслаивание и пузырение, непокрытые места.

Сильно загрязненные детали продувают сжатым воздухом, очищая их от пыли и механических отходов. Одновременно происходит сушка мокрых пятен, удаление лишней влаги. Особенно тщательно обдувают изделия, которые хранились под открытым небом или транспортировались издалека.

В процессе обезжиривания слабокислым или щелочным раствором смываются вся грязь и жирные пятна. Концентрация кислоты и щелочи подбирается с таким учетом, чтобы жир растворился, а сталь осталась нетронутой.

Следующий по технологии этап подготовки к цинкованию – травление в растворе соляной кислоты. Окислы железа вступают в химическую реакцию. В результате металлическая поверхность очищается и выравнивается. Образовавшиеся соли оседают на дно травильной емкости.

Остатки технологического раствора и солей удаляются при промывке. Ее производят струей воды под давлением или последовательным окунанием в несколько ванн.

Завершает подготовку поверхности к цинкованию флюсование. Тонкий слой смеси хлорида цинка и хлорида аммония остается на детали. Пленка не пропускает воздух и препятствует окислению. При цинковании флюс растворяется и улучшает смачиваемость металла.

Ванна с флюсом требует постоянного ухода. Ее следует чистить через несколько технологических циклов, используя для этого перекись водорода. Концентрация флюса проверяется после каждого окунания партии изделий.

Завершает подготовку к горячему цинкованию сушка. Она производится в сушильной камере при температуре воздуха 100–120 °C. Если остатка влаги не удалить, то при опускании в ванну она начнет кипеть и создавать пузырьки на детали. В результате поверхность вся будет покрыта круглыми темными пятнами, где цинк не пристал.

Погружение поверхности в ванну

Важную роль в качестве цинкования играет скорость погружения и температура. Цинк нагревается до 450 °C, и такая температура поддерживается постоянно. Сталь нагревается примерно до 70 °C, чтобы не было резкого перепада температур и охлаждения цинка.

Быстрое погружение вызовет турбулентное движение жидкости и плохое прилипание. Очень медленное опускание, наоборот, оставит горячий состав неподвижным, и он не проникнет в узкие места, не покроет внутренние поверхности.

При расчете скорости опускания металла в ванну учитывается и скорость расплавления флюса на ее поверхности. Он переходит в жидкое и газообразное состояние при температуре значительно ниже 450 °C, и поэтому сходит с металла над ванной. Если деталь опускать медленно, то на открывшейся поверхности успеет образоваться пленка окислов. И наоборот, быстрое погружение не позволит флюсу раствориться – он останется на поверхности.

Скорость погружения при разработке технологии горячего цинкования сначала рассчитывается на основании гидравлических и гидродинамических законов с учетом размеров и конфигурации детали. Затем производится контрольное погружение, практическая корректировка расчетов. В последнее время создана компьютерная программа, моделирующая движение горячего цинка при опускании детали в ванну. Она учитывает все особенности конфигурации опускаемого предмета, его выступы и заполнение полостей, а также растворение и испарение флюса.

От чего зависит время погружения

Время нахождения в ванне – 3–10 минут. Оно зависит от толщины стенок детали. Сталь должна полностью прогреться до температуры цинка. Расчет делается по самому большому сечению с учетом теплопроводности покрываемого материала и охлаждения самого цинка при погружении холодного предмета.

Детали в ванне постоянно перемещают, перемешивая цинк для ровного прогрева и покрытия.

Этап извлечения из ванны

Практика показала, что толщина покрытия зависит от скорости извлечения деталей из горячей ванны. Чем медленнее поднимаются металлические конструкции, тем тоньше слой цинка оседает на их поверхности.

Флюс при растворении частично остается в горячей ванне. Он образует шлак и всплывает на поверхность. Перед извлечением емкости из ванны, его специальным скребком удаляют, собирают. Если этого не сделать, то шлак попадет на деталь и испортит однородность покрытия.

Охлаждение после цинкования происходит на открытом воздухе. Мелкие детали можно высыпать из корзин, чтобы они быстрее и равномернее остывали.

Используемое оборудование – линия горячего цинкования

При массовом производстве деталей и защитного покрытия листового металла, проволоки и других изделий из металла устанавливают оборудование для горячего цинкования в одну линию, по одной оси. Протяженность цеха достигает нескольких сотен метров. Сверху мостовые краны, которые имеют защитное покрытие от воздействия химических веществ.

Участок химической подготовки

Несколько ванн стоят в одну линию в соответствии с технологическими операциями. В первой производится обезжиривание, дальше – травление. Завершающими после флюсования стоят емкости с водой для промывки. Завершает химическую подготовку камера для сушки.

Траверса с коробами или металлоконструкциями подается к первой емкости на тележке. Затем кран по очереди опускает ее во все ванны. При больших размерах емкостей возможна передача деталей между ваннами по конвейеру.

Печь горячего цинкования

Печь для непрерывного горячего цинкования рассчитывается по длине на плавное опускание корзин и перемещение их в противоположный конец исходя из скорости окунания и вынимания, времени прогрева стали. В среднем длина ванны составляет 13 м.

Линия непрерывного цинкования листового проката

Подогрев осуществляется разными способами. Наиболее выгодным признан газ. Ванна может обогреваться электричеством, мазутом и углем. Все зависит от расположенных поблизости источников энергии.

Горячим цинкованием защищают металлоконструкции от коррозии. Метод имеет свои недостатки, но преимуществ значительно больше. Способ нанесения покрытия относительно дешевый и быстрый.

Нам интересно мнение читателей по поводу горячего цинкования. Возможно, другие технологии покрытия металла цинком более удобны и практичны?

Инженер-технолог в области металлургии и металлообработки

Поиск записей с помощью фильтра:

Сравнение горячего цинкования с другими способами нанесения цинка

Метод, как и любой другой способ оцинковки, имеет свои достоинства и недостатки. После электролитического нанесения цинка – горячее цинкование является вторым по распространенности. Это связано не только со свойствами защитного покрытия, но и с возможностью реализации процесса.

Гальваническое (электролитическое). Цинкование требует абсолютно другого оборудования и может быть намного компактнее. Например, при цинкования метизов или других мелких деталей электролитическим методом цех может быть значительно меньшего размера, чем при горячем цинковании.

Преимущества гальванического нанесения цинка заключаются в меньшей стоимости процесса и более привлекательном внешнем виде оцинкованных изделий. Данным методом можно получить защитно-декоративные слои глянцевые, матовые, с оттенком желтого цвета, голубого. В основном, гальваническое цинкование применяют для формирования защитного слоя на мелких деталях: крепежи, метизы и пр. Также, подвергать цинкованию можно детали с пластиковыми составляющими, например, самостопорящиеся гайки с нейлоновыми кольцами.

Слабой стороной гальванически оцинкованных изделий является их меньшая, в сравнении с горячеоцинкованными, коррозионная стойкость. Их рекомендуется применять только в сухих помещениях. Также, для гальванического цинкования необходимо использовать металлы и сплавы с классом прочности до 10.9, т.к. в процессе они подвергаются водородному охрупчиванию.

Термодиффузионное (шерардизация). Получило меньше распространение, т.к. его цена в два раза превышает стоимость горячего цинкования. Его нельзя применять для нанесения цинка на детали с пластиковыми элементами, т.к. рабочая температура – 290 – 450 градусов Цельсия. Технология позволяет наносить равномерный защитный слой даже на резьбу – после нанесения цинка нет необходимости протачивать резьбу, как после горячего цинкования. Производство абсолютно безвредно, все отходы утилизируются и безопасны для окружающей среды. Оборудование занимает меньше места в цеху, но, как и при горячем цинковании, размер обрабатываемой детали ограничен габаритами печи/контейнера. Данный вид нанесения защитного слоя экономически более выгодный, но покрытия не отличаются привлекательностью – матовая серая однородная поверхность. Класс прочности покрываемых деталей, одинаковый – до 10,9.

Дакромет (Дельта). Широко используется в автомобильной промышленности (не применяется для днища авто, т.к. легче разрушается). Позволяет получить слой, наиболее близкий по коррозионным свойствам, цене, внешнему виду к горячеоцинкованному. Основное преимущество метода – возможность получить покрытия с малой толщиной (до 10 микрон). По распространенности для метизов занимает 3 место. Цинковать можно металлы с любым классом прочности. Преимущества – возможность покрывать детали с пластиковыми элементами, более привлекательный внешний вид (нет наплывов, бугорков и других неровностей). Поверхность матовая, однородная. Цвет – от серебристого до почти черного. Не вызывает водородную хрупкость. Но покрытие Дакромет характеризуется меньшей адгезией, легче образуются сколы, не может самовосстанавливаться.

Газотермическое напыление. Позволяет наносить толстый (более 200 микрон) защитный цинковый слой непосредственно при монтаже конструкций (крупногабаритных). Не используется, ввиду технологических ограничений, для цинкования метизов, изделий с резьбой, внутренних полостей с диаметром меньше 50 см.

Преимущества и недостатки метода горячего цинкования

Несмотря на востребованность обеих технологий, выбор конкретного способа обработки деталей необходимо делать после сравнения преимуществ и недостатков двух вариантов. Плюсы горячего цинкования следующие:

- при наличии относительно небольших по размерам металлических изделий их обработка в ваннах осуществляется оперативно;

- раствор на основе цинка проникает во все полости и микротрещины на поверхности, создает однородное защитное покрытие;

- если деталь или изделие имеют сложную форму, такой способ обработки является единственным эффективным вариантом;

- сплошной защитный слой образуется на всей площади изделия, включая внутренние полости, высокое качество обработки гарантировано;

- готовая продукция имеет привлекательный внешний вид.

К недостаткам технологии можно отнести невозможность цинкования крупногабаритных конструкций, риск деформации металла из-за высокой температуры обработки, высокую стоимость такого способа. Обработанные детали нельзя сваривать между собой. При сборке требуется дополнительная обработка мест соединений.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

https://youtube.com/watch?v=9awWLsDZveo

Перед нанесением на поверхность стального изделия расплавленного цинка — нужно предварительно ее подготовить. От качества подготовленной поверхности будет зависеть сцепление покрытия с основным металлом. Подготовка поверхности перед горячим цинкованием включает следующие этапы: обезжиривание, промывка, травление, промывка и последующее флюсование.

Операцию обезжиривания проводят для удаления масляных и других органических загрязнений. Широко используют для обезжиривания перед горячим цинкованием кислотные и щелочные растворы. Выбор реагента во многом зависит от природы загрязнения. Процесс проводится при температуре от 60 до 80оС. Следующий этап — тщательная промывка. Промывка нужна для удаления остатков жира, реагента и пены (если в состав реагента входят пенообразующие вещества).

После промывки изделие подвергается травлению. Для снятия окалины и ржавчины его при температуре окружающей среды (20 — 25оС) окунают в ванну с раствором соляной кислоты (концентрация 120 — 210 г/л). Это эффективный способ добиться высокой степени очистки поверхности. Соляная кислота растворяет хлориды железа и обеспечивает блестящую, ровную поверхность. Что не маловажно для получения хорошей сцепляемости металлопокрытия с основным металлом. После растворения ржавчины и окалины соляная кислота начинает разрушать само изделие. Чтобы избежать излишних потерь металла в раствор кислоты дополнительно вводят специальные ингибиторы, которые кроме того помогают избежать наводораживания.

После травления изделие подвергают дополнительной промывке для снятия остатков раствора травления и солей. Для экономии воды очень удобно последовательно располагать несколько промывочных ванн.

Во время промывки на поверхности вновь образуются окислы железа — они удаляются во время операции флюсования. Флюсование применяют для окончательной очистки поверхности и получения пассивной пленки, которая предотвращает последующие окисление и обеспечивает хорошее смачивание изделия расплавленным цинком.

Основными составными флюса являются хлорид аммония и хлорид цинка. Вот, например, один из используемых на производствах составов: 55,4% NH4Cl, 6% глицерина, 38,4% ZnCl2. Обработка ведется при температуре 60оС концентрированным раствором флюса (400 — 600 г/л). Состав флюса должен непрерывно контролироваться, а ванна вовремя очищаться. Очищают ванну добавлением в нее перекиси водорода. Вследствии на дно осаждаются соли трехвалентного железа. Осадок собирается в отстойники, а потом фильтруется.

Сушка изделия перед горячим цинкованием

Если после флюсования изделие сразу же погружать в ванну с расплавленным цинком — оставшаяся на нем вода будет мгновенно испаряться, образуя что-то вроде микровзрывов (всплесков). В результате на изделии будут либо голые участки, либо участки с неравномерным покрытием и плохим сцеплением. Чтобы избежать подобных проблем, к тому же сэкономить энергию, расходуемую на поддержание постоянной температуры расплавленного цинка, проводят сушку детали. Продолжительность сушки превышает время самого горячего цинкования. Сушильная печь позволяет осушить влагу с поверхности, дополнительно нагреть изделие до температуры около 100оС.

После проведения всех подготовительных операций можно преступать к самой главной — горячему цинкованию.

Для получения хорошего защитного покрытия важную роль играет качество и температура цинка, качество стали, предварительная подготовка поверхности, продолжительность погружения, скорость погружения, скорость поднятия, режим охлаждения.

Во время погружения в ванну флюс плавится, что обеспечивает хорошую смачиваемость расплавленного цинка. Если изделие опускать слишком медленно — флюс расплавится намного раньше, чем требуется и поверхность покроется окислами. Если слишком быстро — он не успеет расплавится и покрытие будет с дефектами. Поэтому очень важно подобрать оптимальную скорость погружения.

При горячем цинковании изделие выдерживают в ванне с расплавом от трех до десяти минут. За это время на поверхности расплава образуется слой из шлака. Перед тем, как достать изделие нужно специальным скребком этот шлак убрать. Если этого не сделать — часть его осядет на горячеоцинкованной детали.

На конечную толщину покрытия очень влияет скорость извлечения изделия из ванны. Чем медленнее производится подъем, тем толще покрытие. Это связано со скоростью кристаллизации расплава. Для каждой детали (учитывая размеры, геометрическую форму) скорость подъема и наклон определяются индивидуально. Сушка (охлаждение) изделия, защищенного горячим цинкованием, производится на открытом воздухе, а потом на складе.

Готовая продукция проверяется на соответствие требованием ГОСТ.

Над каждой ванной на линии горячего цинкования установлены мощные системы вентиляции для вытяжки, а также последующего обезвреживания паров соляной кислоты и других опасных загрязнений.

Современные линии горячего цинкования полностью автоматизированы. На более старых заводах операторы-контролеры управляют процессом при помощи специальных пультов, что исключает близкий контакт с вредными веществами.

Достоинства метода горячего цинкования

— высокая коррозионная устойчивость покрытого изделия;

— относительная дешевизна;

— простота реализации;

— простота обслуживания установок;

— высокая производительность;

— способность цинкового покрытия защищать основной металл даже после механического повреждения или нарушения сплошности покрытия;

— высокая электропроводность покрытия;

— хорошая теплопроводность;

— покрытие препятствует водородному охрупчиванию основного металла.

— ограниченные размеры изделия, предназначенного для горячего цинкования (зависит от размера ванны);

— трудности при сварке и дальнейшей обработке оцинкованных изделий;

— относительная неравномерность покрытия;

— невозможность получить очень тонкие покрытия.

— относительно большой расход цинка.

С помощью метода горячего цинкования получают покрытие толщиной от нескольких микрон до одного миллиметра.

Оценка качества цинкового покрытия

Общие требования к изделиям, которые подвергаются цинкованию, и качеству готового покрытия регламентирует ГОСТ 9.307-89. Согласно данному стандарту, цинковый слой должен:

— быть сплошным;

— при визуальном осмотре иметь шероховатую либо гладкую поверхность;

— цвет покрытия – серебристо-блестящий – матовый темно-серый.

На поверхности должны отсутствовать наплывы, затрудняющие сборку либо эксплуатацию готовой оцинкованной конструкции, вкрапления гартцинка размером более 2 миллиметров.

Дефектами, согласно ГОСТ 9.307-89, не являются:

— цвета побежалости либо светло-серые пятна;

— рябизна поверхности;

— царапины, риски, следы от захватывающих приспособлений, глубина которых не превышает толщину покрытия (т.е. визуально не видно основного металла).

Если после всех технологических операций на детали просматриваются непокрытые цинком места (не более 2% от общей площади и 2 см в диаметре), допускается нанесение на эти участки: газотермически сформированного слоя (не менее 120 мкм толщиной), либо составов для холодного цинкования с толщиной слоя более 90 мкм и цинком в сухой пленке не менее 80 – 85% (например, Гальванол и др.).

Толщина слоя – от 40 до 200 мкм (более точные значения обуславливаются технической документацией к конкретному изделию и его средой эксплуатации).

Контроль толщины покрытия осуществляется перед хроматированием или нанесением консервационных смазок. В качестве инструмента для измерения применяют такие приборы неразрушающего контроля, как магнитные толщиномеры. Либо проводят металлографический анализ (более трудоемкий процесс).

Контроль прочности сцепления оцинкованного слоя (проверку адгезии) проводят согласно ГОСТ 9.307-89 одним из методов:

— нанесение сетки царапин;

— удара поворотным молотком;

Наиболее уязвимыми считаются места сварки и резьба, поэтому при оценке качества горячеоцинкованного слоя, данные участки проверяют в первую очередь.

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Цены на горячее цинкование

Цена на услугу горячего цинкования зависит от многих факторов. На стоимость влияет размер и конфигурация детали, вид изделия, объем заказа. В стандартную цену входят все операции по подготовке к цинкованию, цинкование, сушка. Если требуется прожечь технологические отверстия, либо приварить специальные «ушки», на которых изделия будут закреплены, оплата взимается дополнительно.

При цинковании труб, фактором, определяющим цену, является диаметр стенки трубного проката и объем заказа. Чем толщина стенки меньше – тем большим будет расход цинка на выполнение заказа, и тем цена будет выше.

Стоимость оцинковки мелких деталей, легких, но габаритных, со сложной конфигурацией (наличием полостей, углов, карманов и пр.) зачастую оговаривается отдельно. Горячее цинкование сетки обойдет дороже, чем простые металлоконструкции, от 30 тыс.

В среднем цена на горячее цинкование составляет от 22 до 35 тыс. руб. за тонну. Стоимость нанесения цинка на деталь (детали), общим весом до 100 кг, нестандартные изделия может достигать 50 тыс. руб. за тонну. Расцинковка (снятие старого цинкового покрытия) также оплачивается дополнительно. За срочность некоторые предприятия также могут взимать отдельную плату.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

В чем разница горячего и холодного цинкования

Сравнивая оба способа обработки металла, можно прийти к определенным выводам. Разница холодного и горячего цинкования заключается в толщине защитного покрытия и длительности эксплуатации металлоконструкций. При использовании горячей технологии стальные изделия получают более мощную защиту. В зависимости от условий эксплуатации срок жизни оксидной пленки составляет от 65 до 120 лет.

Отличиями технологий являются:

- горячее цинкование производится в оборудованном цехе путем погружения металла в ванну с расплавленным цинком. При холодном цинковании обработка проводится кистями, валиками, другими аналогичными инструментами;

- при первом варианте обработки температура смеси составляет 460 градусов. Второй вариант предполагает цинкование при комнатной температуре;

- внешний вид изделий после ГЦ практически идеальный, покрытие ровное и однородное. Технология ХЦ не позволяет добиться подобного результата, если используется простой инструмент;

- холодный способ активно используется для работы с габаритными конструкциями, в том числе на открытом воздухе. Горячая технология применяется только в оборудованных цехах.

Отличить горячее цинкование от холодного можно по внешнему виду изделий или заготовок. Погружение деталей в ванну и обработка валиком позволяют получить продукцию, сильно отличающуюся визуально.

Преимущества и недостатки холодного метода

Использование технологии холодного оцинкования также является востребованной. Преимуществом такого способа является возможность работать на открытом воздухе, обрабатывать любые по размерам металлоконструкции. Другими преимуществами такого варианта являются:

- на всей площади изделия, включая стыки, соединения, сварные швы образуется надежный защитный слой;

- технология применяется во многом благодаря низкой стоимости и универсальности. Обработанные детали можно собирать и разбирать без повторного цинкования;

- полученное покрытие устойчиво к соленой среде. Данный параметр превышает показатели горячего цинкования в 2-3 раза;

- подобным способом можно обрабатывать разные металлы, вне зависимости от их устойчивости к температурам.

Недостатки холодного цинкования заключаются в сильной зависимости качества обработки от квалификации мастера. К обработке поверхности предъявляются жесткие требования. Изделия со сложными формами очень трудно обрабатывать, особенно при наличии внутренних полостей.

История горячего цинкования

Метод горячего цинковании появился и впервые был применен во Франции (1742 год), химик Поль Жак Малуэн погрузил в расплавленный цинк стальные изделия. В результате на них образовался слой цинка. В этом же году Малуэн выступил с докладом во французской Королевской академии, где подробно описал процесс получения цинкового покрытия на стальных деталях.

Запатентован метод был французским химиком С. Сорелем (1836 год). Он предложил предварительно очищать поверхность стального изделия сначала в 9 % растворе серной кислоты (H2SO4), а затем флюсованием в хлориде аммония (NH4Cl). Только после этих операций применять горячее цинкование. В 1847 году в Золингене (Германия) открылся первый цех горячего цинкования. Через четыре года начал функционировать еще один цех в Австрии (на предприятии «Винивартер & Герсхайм»). Во второй половине XX века метод горячего цинкования был признан международным стандартом в области антикоррозийной защиты. Многочисленные исследования подтвердили высокие эксплуатационные свойства горячеоцинкованной стали. Она получила широкое применение как в промышленной, так и сельскохозяйственной сферах. Цинковые покрытия применяют во всех эксплуатационных средах, кроме сильных щелочных и кислых.

В наше время только в Европе действует больше тысячи заводов, на которых применяют метод горячего цинкования. И ежегодно около 400 тыс. тонн цинка расходуется на покрытие стали горячим способом.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Интересно, что на температуру в цехе есть такие строгие требования при нанесении покрытия. Важный момент, который стоит учитывать при организации работ.

Да уж, цинк на резьбе это тема! Главное чтоб не переборщили, а то резьба заржавеет быстрее чем до цинкования, парадокс какой-то. А вообще статья полезная, спасибо!

20мкм это ваще ничего не значит сейчас! Нужна толщина хотя бы 50, а лучше 100 чтоб реально защита была а не так от слова вообще. А как насчет износостойкости? Где про это написано?

Да уж толщина нехилая! 1мм это прям почти как будто не цинк а что-то другое. А 3-5 микрон это вообще почти ничего. Интересно от чего такая разница зависит?