- Главные этапы подготовки к цинкованию

- Промывка

- Свойства и преимущества оцинкованных покрытий

- Цинкование с фосфатированием

- Технология гальванического цинкования металла

- Технологический цикл горячего цинкования

- Преимущества и недостатки горячего цинкования

- Просушивание

- Технологическое оборудование для линий горячего цинкования металлоконструкций

- Все о горячем цинковании

- Все этапы горячего цинкования

- Преимущества метода

- Суть и назначение процесса цинкования металла

- Особенности технологического процесса

- Свойства цинкового покрытия. Для каких изделий используется

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

- Контроль качества покрытия, браковочные признаки

- Достоинства и недостатки горячего цинкования

- Как отличить оцинкованный металл от обычного

- Травление

Главные этапы подготовки к цинкованию

Соблюдение требований по проведению подготовительного этапа имеет критически-важное значение для получения нужного результата. Если рассматривать весь процесс кратко, то он будет состоять из следующих этапов:

- Полное обезжиривание поверхности металла. Позволяет удалить с него любые виды загрязнений – от органических до различных горюче-смазочных материалов.

- Промывка. Устраняет все загрязнения, в том числе, оставшиеся после обработки. К ним относится песок, пена, различные виды реагентов. Цель – устранить все факторы, способные негативно повлиять на качество адгезии.

- Травление. Процедура нужна в том случае, если после использования ранее, либо в результате обработки, на материале появилась коррозия, нагар или окалина.

- Флюсование. Становится финишным этапом, потому что позволяет гарантировать значительное повышение адгезии вашего материала.

Важно выполнять все действия правильно, в соответствии с указанными техническими требованиями. В таком случае на выходе удается получить деталь с качественной пленкой, готовую принимать слой цинка. На поверхности не будет загрязнений, потенциальных следов проводимой ранее обработки.

Далее в этом материале мы более подробно рассмотрим каждый этап и требования, которые к нему предъявляются. Это позволяет оценить качество всех видов проводимых работ.

Промывка

У многих клиентов прочно закрепился стереотип о том, что контакт металла с водой нельзя допускать ни при каких обстоятельствах. Тем более, если речь идет о материале, который пока не успели оцинковать.

Вода действительно представляет для металла опасность в том случае, если долго контактирует с ним. Запуск окислительного процесса приводит к развитию коррозии. При этом перед цинкованием не обойтись без промывки. Только она позволяет удалить все растворы, реагенты, которые использовались на прошлом этапе.

Для повышения качества результата используются специально подобранные составы. Они подаются на поверхность под давлением, а деталь тщательно обрабатывается со всех сторон.

Установленное у нас оборудование помогает провести подготовку даже наиболее сложных деталей. Остатки загрязнения будут удалены из труднодоступных мест – для выполнения дальнейших действий не останется уже никаких препятствий.

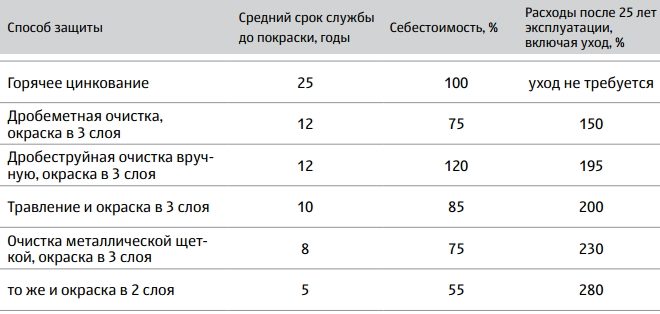

Свойства и преимущества оцинкованных покрытий

- износостойкость и длительность службы окрашиваемого покрытия;

- низкая себестоимость в сравнении с ценой на окрашивание без предварительного цинкования за срок до 25 лет;

- простые требования к изделиям из металла.

Цинкование металла осуществляет не только барьерную и защитную, но и электрохимическую защиту верхних слоев обработанных изделий.

Цинкование с фосфатированием

Цинкование с фосфатированием принято использовать для обработки цветных металлов. В результате процедуры на верхнем слое детали из металла образуются фосфаты цинка, марганца или железа, которые являются малорастворимыми элементами, что усиливает барьерные и электроизоляционные качества обрабатываемых поверхностей.

Цинкование с фосфатированием можно применять в отношении следующих видов металлов:

- чугуна;

- кадмия;

- низколегированных углеродистых сталей;

- меди;

- цинка;

- алюминия.

Металлические предметы, оцинкованные посредством фосфатирования, могут использоваться даже в условиях тропиков. Они не подвержены воздействию нагретых материалов, смазочной органики (масел), бензола, толуола и всех газов за исключением сероводорода.

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

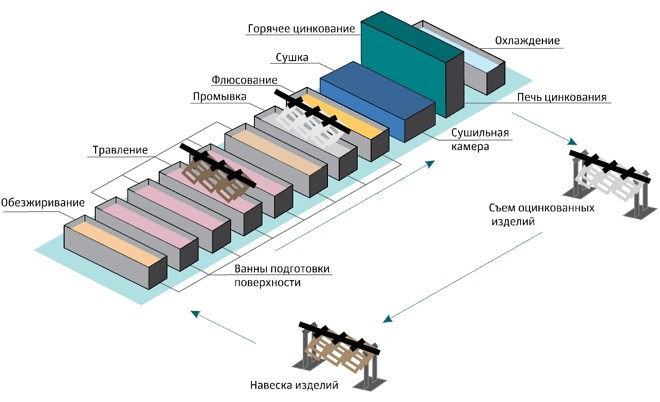

Технологический цикл горячего цинкования

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

Отгрузка требующих обработки изделий в зону навески . Поскольку рассматриваемый метод один из немногих, который позволяет оцинковывать сравнительно крупногабаритные детали, то отгрузка, как правило, осуществляется при помощи специальных мостовых кранов.

Навеска металлоконструкций . Для последующей обработки доставленные на производство детали навешиваются на подвижные траверсы. Металлоконструкции распределяются и фиксируются таким образом, чтобы вся секция могла поместиться в технологические ёмкости на дальнейших этапах. Также важно навесить изделия так, чтобы они могли контактировать с жидкостями, в которые они будут погружаться, всей поверхностью, не мешая друг другу.

Предварительная обработка металлоконструкций. Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

Сушка и предварительный разогрев . Осуществляется в специальной многоступенчатой печи, в которую подаётся разогретый и очищенный воздух. В результате перед оцинковкой с металлоконструкций испаряются следы предварительной подготовки в ваннах с жидкостями, а также происходит их дополнительный прогрев.

Цинкование . Основной технологический этап процесса горячего цинкования металла. Выполняется путём транспортировки траверсы с подготовленными металлическими изделиями в закрытую со всех сторон печь, в которой расположена ванна с расплавленным цинком. Его температура поддерживается на постоянном уровне в районе +450°C при помощи высокоскоростных газовых горелок. Герметичность печи нужна по двум причинам.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

Снятие, сортировка и отгрузка оцинкованных металлоконструкций . По завершению процесса цинкования в ванне с расплавленным цинком траверса с вывешенными изделиями автоматически направляется в зону для их снятия и сортировки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Преимущества и недостатки горячего цинкования

Преимущества горячего цинкования :

— сравнительно невысокая стоимость реализации технологического процесса;

— высокая производительность автоматизированных линий (до 30 000 тонн в год);

— возможность цинкования тяжёлых и крупногабаритных металлоконструкций (до 6 тонн и 13×2×3,1 м);

— толщина защитного покрытия 45-200 мкм. Для крупногабаритных изделий толщина может составлять более 200 мкм;

— высокая прочность удержания защитного покрытия на металле за счёт проникновения цинка в кристаллическую решётку железа;

— высокая стойкость к механическим повреждениям;

— отличная способность защитного покрытия к самовосстановлению;

— высокая коррозионная устойчивость.

— невозможно наносить слой цинкового покрытия тоньше 45 мкм;

— неравномерность защитного покрытия;

— непрезентабельный внешний вид обработанных деталей — тёмно-серый, матовый.

Можно сделать вывод, что горячее цинкование является идеальной технологией для антикоррозионной обработки крупных и средних по размеру металлоконструкций, которые нуждаются в максимальной защите от коррозии, но не имеют высокоточных поверхностей, отверстий, резьбы, фасок и других прецизионных технологических решений. После ознакомления с этапами технологии также должно быть понятно, что горячим цинкованием невозможно обработать неподвижные стационарные металлоконструкции. То есть, те, которые нельзя доставить на производство.

Просушивание

Сушка нужна для того, чтобы материал оказался полностью подготовлен к цинкованию. Это высушивает оставшийся на поверхности после флюсования раствор и позволяет закрепиться пленке, которая увеличивает уровень адгезии.

При проведении сушки применяются специальные печи. Температура в них держится на уровне 100 градусов. Длительность определяется мастерами в зависимости от технологических требований и других ключевых особенностей процесса.

Технологическое оборудование для линий горячего цинкования металлоконструкций

Согласно нормам современных технологических процессов, линия горячего цинкования металлоконструкций включает следующее оборудование:

- Инженерные системы (вентиляция, водопотребление, освещение, газоснабжение, отопление).

- Транспортные механизмы, предназначенные для перемещения цинкуемых металлоконструкций и деталей (тележки, краны, конвейеры).

- Линия предварительной химической подготовки (емкости, трубопроводы, ванны травления, насосы).

- Печное оборудование (печь цинкования и сушильная, теплообменник, все требуемые соединения).

- Очистные конструкции (системы очистки промывных вод и отработанных составов, фильтры очистки для локализации дымов и кислотных испарений от ванны цинкования).

Все о горячем цинковании

Горячее цинкование – самый надежный, наиболее эффективный и при этом довольно-таки старый метод защиты изделий от коррозионных воздействий. Горячее цинкование позволяет обеспечить надежную защиту поверхности металлических конструкций от разрушающего воздействия окружающей среды. На элементах образуется защитный слой, который равномерно покрывает детали, а его толщина колеблется в среднем от 30 до 120 мкм. Горизонтальная ванна длиной 13 м шириной 1,8 м и глубиной 2 м позволяет цинковать трубы больших диаметров, опоры ЛЭП и различных металлоконструкций. Средний срок эксплуатации оцинкованных изделий, в зависимости от условий их использования, составляет 25-30 лет .

За счет горячего цинкования, покрытие обеспечивается не только барьерной, но и электрохимической защитой металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

По стоимости выполнения и по долговечности покрытие с горячим цинком превосходит другие виды цинкования, например электрохимическое. Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить долгое время, полностью сохранив при этом свои защитные свойства.

Суть цинкования при любой технологии его реализации сводится к тому, чтобы защитить металл от появления коррозии. В зависимости от применённой методики защитный слой может укутывать поверхность материала, либо дополнительно соединяться с ним за счёт диффузного взаимодействия.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка, которая обладает высокой плотностью и прочностью, за счёт чего она не пропускает к металлу атмосферный кислород и не разрушается от механического воздействия.

Таким образом — оцинкованный металл оказывается в надежной воздухонепроницаемой оболочке, защищающая его от разрушающей коррозии.

В случае механического воздействия, оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, который образует новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Равномерностью толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, для опоры ЛЭП не имеет значение, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих отверстия, резьбу и фаски — равномерность слоя цинка крайне важна.

Прочностью удержания защитного покрытия на металле — этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям — чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению — это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

Коррозионной устойчивостью — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Все этапы горячего цинкования

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Суть и назначение процесса цинкования металла

Цинк является основным компонентом специальной химической смеси, которой принято покрывать изделия из металла во избежание развития коррозионных процессов. Повышенная влажность, воздействия механического характера, химические реакции – все это может спровоцировать окисление поверхности металла, однако оцинкованные изделия гораздо меньше подвержены коррозии.

Цинк и металл в симбиозе образуют гальваническую пару, где цинк принимает на себя все барьерные функции и, следовательно, вступает в различные формы взаимодействия с факторами окружающей среды.

Поверхность изделия будет сохранять свой первоначальный вид до тех пор, пока не разрушится полностью верхний цинковый слой. В местах, где цинк подвергается наиболее сильному воздействию, под влиянием молекул воды и кислорода образуется защитный слой гидроксида, который также сохраняет целостность металла.

Цинкование алюминия и других видов металлов происходит с использованием разных методов, однако наибольшее влияние на эффективность результата данной процедуры оказывает класс толщины цинкового слоя, который определен по ГОСТ 14918-80.

Классы цинкового покрытия П и 1 чаще всего используются в условиях сложной климатической обстановки повышенной влажности и перепадов температур.

Особенности технологического процесса

Получение цинкового покрытия протекает в 4 этапа: подготовка, сушка, горячее цинкование и охлаждение металлоконструкций. В свою очередь подготовительный этап включает обезжиривание, промывку, травление, повторную промывку и флюсование изделий.

Изначально металлопрокат очищается от масел и прочих органических загрязнений. В зависимости от вида загрязнения ванну для обезжиривания заполняют щелочным или кислотным раствором, который разогревают до температуры 25 – 40 °C.

Далее с заготовок удаляется ржавчина и окалина путем травления изделий в ванных, наполненных соляной кислотой при температуре 15 – 20 °C. Окончательную очистку металла выполняют путем флюсования с использованием хлорида цинка и хлорида аммония, в результате которого на деталях образуется пассивная пленка. Флюсование занимает 5 минут.

Этап сушки необходим для удаления с поверхности изделий остатков влаги, которая снижает качество оцинкованной продукции. Сушка проводится при температуре от 100 до 120 °C. Далее на поверхность деталей наносится слой цинка. Процедура выполняется в специальной ванне, наполненной расплавленным цинком, в который детали опускают на 4 – 10 минут. В заключение изделие охлаждается в специальных устройствах или на открытом воздухе.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля». Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Вопросы, рассмотренные в материале:

- В чем заключается технология горячего цинкования металла

- Какова технология холодного цинкования металла

- Как проходит цинкование металла по гальванической технологии

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Как отличить оцинкованный металл от обычного

Оцинкованная и обычная нержавеющая сталь имеют разную себестоимость, поэтому стоит знать, как их различить в условиях не всегда честного современного рынка.

- На глаз. Оцинкованная сталь, как правило, имеет характерные радужные разводы. Также обычный металл имеет более матовую поверхность. Если на металле нет кристаллических декоративных узоров, то цинковое покрытие имеет зеркальный блеск.

- Магнит. Оцинкованные поверхности обладают более сильными электромагнитными свойствами, что можно проверить с помощью обычного магнита.

- Спектральный анализ. Требуется специальное оборудование, определяющее химический состав стали, но данный способ считается наиболее точным и надежным.

- Химический метод. Соляная кислота вступает с цинком в химическую реакцию, при которой начинается выделяться водород. Достаточно небольшого количества соляной кислоты.

При покупке оцинкованной стали рекомендуется выбрать надежного и ответственного поставщика, что избавит от проблем с определением подлинности металла и наличия у него цинкового покрытия.

Травление

Процесс травления поверхности при подготовке металлических деталей имеет очень большое значение. Цинкование не всегда приходится проводить для материалов, которые находятся в хорошем состоянии. Даже с производства детали могут попадать с многочисленными дефектами на поверхности. К ним относятся такие, как:

- Коррозия.

- Нагар.

- Окалина.

При этом могут быть и другие твердые отложения, которые по каким-либо причинам не удалось устранить на более ранних этапах подготовки. Все это нужно убирать, потому что слой цинка просто не сможет закрепиться на материале.

Многие эксперты отмечают, что именно травление относится к категории задач, которые в подготовке имеют самое большое влияние на качество итогового результата. Наши специалисты строго контролируют соблюдение всех технических требований и регламентов на данном этапе.

Сам процесс основывается на использовании соляной кислоты. Ее переливают в ванну, в которую затем будет полностью погружена заготовка. Важно контролировать время. Оно оказывается достаточным для того, чтобы справиться со всеми загрязнениями на поверхности.

Возникает понятный вопрос – нет ли вероятности того, что кислота в силу своего состава повредит материал и начнет его постепенно разъедать? Это исключается благодаря использованию специальных веществ-ингибиторов, которые добавляются в состав. Даже при длительном контакте с металлом, не происходит опасных для его целостности химических реакций.

После того, как обработка будет завершена, со стороны сразу станет заметно, что деталь подвергалась чистке. Все следы коррозии, окалины и других отложений будут исключены. Поверхность останется ровной, приобретет блеск. Мы внимательно следим за тем, чтобы материал можно было быстро использовать в дальнейшей подготовке и не терять времени на выполнение этапов технологического процесса.

Флюсование – это процесс, который должен обеспечить образование на поверхности тонкой пленки. Она выполняет защитные функции и изначально создана для того, чтобы не допустить окисления материала и значительно повысить его адгезию. Благодаря этому удается гарантировать, что цинкование пройдет качественно и слой цинка будет хорошо закреплен на материале без вероятности отслаивания.

Чтобы обеспечить флюсование на нашей производственной линии используется специальная ванна. Она заполняется раствором, в состав которого входят хлориды аммония и цинка. Весь раствор подогревается до температуры 60 градусов.

Чтобы не допустить порчи материала очень важно следить за тем, какой у раствора состав, поддерживается ли у него постоянная концентрация. Потому очень важно доверять процесс профессионалам с большим опытом – допустить ошибку легко, а вся последующая обработка после этого может пойти насмарку.

100 градусов это чё как? Не кипяток же там? А если деталь горячая то чё делать? Покрытие то не поплавится?

Чётко! главное чтобы реально все отмывало а то вечно после всяких средств разводы остаются а тут прям всё всё всё! буду брать.

Ага а как это в реальной жизни проявляется? Просто интересно. И долго такое покрытие прослужит?

Чётко! 4-10 минут в цинке – это жёстко, но похоже надёжно получается. А как насчёт толщины покрытия зависит от времени выдерживания? И вообще, для каких деталей это самое цинкование особенно актуально?

да горячее цинкование это тема! реально, меньше геморроя с ржавчиной и перекраской, а значит экономия в итоге. согласен на все 100%!