Линия горячего цинкования, ЛГЦ

Доставка из г. Нижний Новгород

Все технологические линии горячего цинкования производства компании БПМ-Технолоджис состоят из 3 участков:

1. Участок предварительной химической обработки;

2.

21 869 900 руб

Ванна для травления, RJW

Доставка из г. Москва

Преимущества оборудования

1 Износоустойчивость и антикоррозийность

2 Высокая перемешивающая способность

3 Полный контакт частиц руды с реагентом

Травильная ванна, JDCS(S)-

Травильная ванна Преимущества оборудования 1 Антикоррозийность 2 Простота в установке и обслуживании 3 Длительный срок службы 4 Хорошая герметичность Особенности

Линия гальваническая барабанно-подвесочная,

Линия оснащена двумя портальными автооператорами грузоподъемностью не менее 300 кг, обеспечивающими перемещение барабанов с заготовками в пределах линии.

Трап

7 500 000 руб

ARCJET GUN-400 позволяет распылять цинк, алюминий, нержавеющую сталь, молибден, бронзу, латунь, медь, а также порошковые проволоки (в т.ч. самофлюсующиеся). Образующиеся

Гальванические линии, АЛВ

Компания ЛВ-Инжиниринг осуществляет проектирование гальванических линий машиностроительных предприятий. Компания ЛВ-Инжиниринг производит: Оборудование для

50 000 руб

Доставка из г. Саратов

В продаже Кн-40 колокол наливной Колокол наливной КН-40 включает в себя: -шарнирно закрепленный на станине полипропиленовый колокол с приводом вращения -пульт

Ванна колокольная, ВК-20

В продаже ванна колокольная вк-20 Ванна колокольная ВК-20 включает в себя: — Установленную на каркасе полипропиленовую ванну для электролита каркас снабжен

Ванна колокольная вк-40, ВК-40

В продаже ванна колокольная вк-40

Ванна колокольная ВК-40 включает в себя:

— Установленную на каркасе полипропиленовую ванну для электролита

каркас снабжен

В продаже ванна колокольная вк-10 Ванна колокольная ВК-10 включает в себя: — Установленную на каркасе полипропиленовую ванну для электролита каркас снабжен

В продаже Кн-10 Колокол наливной Колокол наливной КН-10 включает в себя: -шарнирно закрепленный на станине полипропиленовый колокол -привод вращения — пульт

Колокол наливной, КН-25

В продаже Кн-25 колокол наливной Колокол наливной КН-25 включает в себя: — шарнирно закрепленный на станине полипропиленовый колокол с приводом вращения; —

Ванны гальванические, полипропилен

Технопарк РХТУ им Д.И. Менделеева выполняет полный спектр работ по проектированию гальванических линий машиностроительных предприятий. Технопарк РХТУ

гальваническая ванна, ГВ-А1

Доставка из г. Тамбов

Предлагаем вашему вниманию стеклопластиковые гальванические ванны и гальванические вкладыши, которые могут служить альтернативной заменой

Доставка из г. Ижевск

Продается рабочая линия цинкования (оцинковки), производительностью до 20 тонн в сутки. Линия гальваническая включает новые барабаны гальванические 35 кг. – 2 штуки,

Гальваническое оборудование, ГАЛЬВАНИЧЕСКАЯ ЛИНИЯ

Доставка из г. Набережные Челны

ООО «Гальваника» Производство гальванического оборудования: гальванических линий, мини линий и т.д. Предлагаем Вам гальванические линии для: ВЫСОКО

Перспективный вид бизнеса, в основу которого входит открытие цеха по цинкованию металла, подойдет для любого завода, занимающегося изготовлением металлических изделий, независимо от их габаритов. Этому утверждению есть ряд простых объяснений.

Данный вид бизнеса является высокодоходным, при этом сейчас широкого развития в России и странах СНГ пока еще не получил. Причиной является кризисная ситуация как в экономике страны, так и, в целом, в мировом пространстве. Потребность в инвестиция в отрасль есть, и она большая. Но удовлетворить ее как раньше, быстро, нельзя.

Это хорошо прослеживается на следующем примере: сравнительно недавно для того, чтобы купить линию горячего цинкования производительностью до 10 000 тонн в год у китайского поставщика, был нужен капитал в размере 220 миллионов рублей. Говоря об аналогичном предложении от европейской компании, сумма возрастала до 400 миллионов. В обоих ситуациях оборудование поставлялось не как полноценная рабочая технология, а как набор отдельных агрегатов, требующих доработки. Необходимо было изготовить несущие металлические каркасы. Чертежи для их производства нужно было приобретать у поставщика агрегатов за дополнительную плату. Но очень часто они могли оказаться некорректными и также требовали доработки. Подобная ситуация актуальна именно для российских предприятий, приобретавших оборудование у зарубежных импортеров.

Монтаж, либо шефмонтаж, пуско-наладочные работы также стояли отдельных денег и могли проходить в течение 12 — 24 месяцев. Цена предоставляемых услуг поставщика составляла 30 – 45 % от стоимости поставленного оборудования. В результате проведенной работы на выходе заказчик имел линию горячего цинкования, собранную, фактически, из элементов от разных производителей, большое количество потерянного времени, а также огромную статью расходов в бюджете предприятия. Но и это еще не конец. Чтобы производственная линия заработала, она должна быть принята соответствующими надзорными органами. Чаще всего такие проверки затягивали запуск линии горячего цинкования в эксплуатацию на срок от 7 до 15 месяцев.

«БПМ-Технолоджис» – единственный российский производитель и поставщик заводов горячего цинкования «под ключ». Работая по программе правительства по замещению импортной продукции, компания детально проанализировала мировой рынок и следуя его актуальным тенденциям представила вниманию его участников современные, эффективные комплексные решения – линии горячего цинкования производительностью от 2000 до 40000 тонн в год, в комплектацию которых на выбор можно включить ванны длиной от 4,7 до 12 метров.

Финансовые выгоды сотрудничества с «БПМ-Технолоджис»

Цена линия горячего цинкования (ЛГЦ 12 000,7) составляет всего 33 000 000 рублей. Она включает в себя все необходимые решения для качественной обработки металлических деталей расплавом цинка. Подготовка площадки под производственную линию осуществляется по конкретным чертежам. Оборудование доставляется уже в собранном виде. Группа специалистов компании монтирует каждый компонент, на конкретное подготовленное место, подводит все необходимые коммуникации и инженерные системы, проводит пуско-наладочные работы, обучает сотрудников заказчика и запускает технологию в работу. На все это уходит минимум времени: до 1 месяца!

Возврат инвестиций происходит в течение 16 месяцев с момента начала производства. При подсчете будущих доходов можно увидеть следующие цифры:

— цена обработки одной тонны металлических деталей начинается от 9 800 рублей;

— средняя цена аналогичной услуги на рынке страны – 25 000 рублей за 1 тонну;

— общая выручка составит более 300 миллионов рублей в год;

— прибыль на балансе организации за вычетом расходов 181 миллион рублей.

Подробную информацию обо всех условиях приобретения продукции «БПМ-Технолоджис» можно узнать, связавшись с менеджерами компании по телефонам: 8 800 250 24 52, 8(831) 462 07 82.

По материалам: BPM-Technologies (производство линий горячего цинкования).

Сайт компании: bpm-t.com;

Тел: 8(800) 250 24 52, 8(831) 462 07 82;

проект: «Строительство Завода горячего цинкования»

1. Резюме проекта: -Наименование проекта — «Строительство Завода горячего цинкования». -Цель проекта. В рамках данного проекта предлагается строительство современного завода горячего цинкования металлов. Горячее цинкование предназначено для обработки различных металлоконструкций и металлоизделий расплавом цинка. Нанесение цинка на поверхность металла существенно повышает антикоррозионные свойства металлических изделий. Оцинковка металлоизделий и металлоконструкций широко используется в пищевой, нефтегазовой, химической, металлургической, строительной, транспортной, других отраслях промышленности. Изначально необходимо отметить, что в Казахстане действует всего два предприятия горячего цинкования металлов — ТОО «Метакон» (г.Талдыкорган) и ТОО «Уралагроремстрой» (г.Уральск). Вместе с тем необходимо отметить, что оборудование имеющихся в РК заводов устаревшее (еще советское) с длиною ванны цинкования всего 6 метров. Это технологическое ограничение не позволяет осуществлять оцинковку металлоконструкций больших размеров (до 12,5 м). В этой связи все предприятия республики вынуждены отправлять свои металлоконструкции и металлоизделия, имеющие большие габаритные размеры, на цинкование на близлежащие предприятия России. Также необходимо отметить, что вышеупомянутые казахстанские заводы имеют относительно небольшую мощность цинкования. В связи с большой потребностью в цинкования своих изделий и недостаточной производственной мощностью имеющихся в РК заводов казахстанские предприятия ожидают своей очереди на оцинковку своей продукции по 3-4 месяца, либо, как уже отмечалось, отправляют свои металлоизделия на оцинковку в Россию. В рамках данного проекта будет построен современный завод горячего цинкования с производственной мощностью 4,77 тонн цинкования/час (24,7 тыс.тонн/год). При этом оборудование завода позволит производить горячую оцинковку металлоизделий и металлоконструкций всех типоразмеров. Полный период внедрения проекта составляет 10 месяцев. За данный период будут построены все производственные и складские помещения, приобретено и смонтировано основное и вспомогательное оборудование, сформирован штат завода. -характер предполагаемого инвестиционного проекта (создание новых, расширение и обновление действующих производств) — создание нового предприятия. -количество создаваемых рабочих мест (временных и постоянных) — 49 рабочих места на постоянной основе. -отраслевая принадлежность проекта согласно 4-х значному общему экономической деятельности (ОКЭД РК) — 25620. 3. Технологический раздел: 1) описание технологии инвестиционного проекта с указанием приобретаемых и используемых фиксированных активов, а также импортируемых сырья и материалов в технологическом процессе;

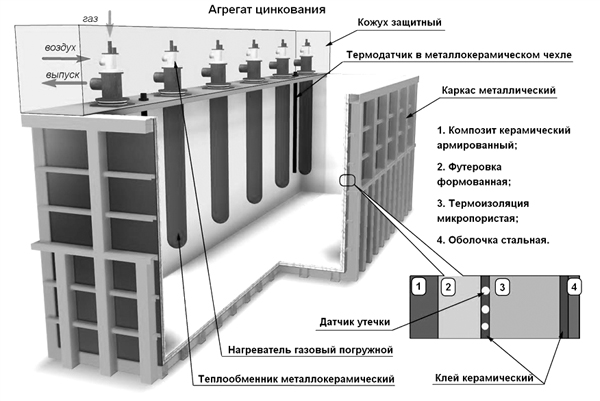

1. Общее описание технологического процесса 1.1 Основные стадии процесса 1.1.1 Подготовка изделий. Со склада изделия транспортируются в цех вилочным автопогрузчиком и располагаются между стоек Модуля навески, МН, под установленной на стойках порожней Технологической траверсой, ТТ, (либо краном, либо вручную). При необходимости ручным инструментом выполняется перфорация сливных либо такелажных отверстий и грубая очистка изделий. Изделия крепятся одноразовыми проволочными петлями через отверстия к кронштейнам траверсы. На все технологические операции траверсы перемещаются мостовыми кранами с помощью Контртраверсы, КТР. 1.1.2 Предварительная химическая обработка. Поверхности подвешенных на траверсы изделий в Модулях химической обработки, МХО, поэтапно обрабатываются методом погружения: — обезжириваются в специфическом растворе ортофосфорной кислоты – для удаления органических загрязнений, препятствующих химической обработке; — подвергаются химическому травлению в водном растворе соляной кислоты с ингибиторами – для растворения и удалению окалины, ржавчины и прочих соединений, ухудшающих состав покрытия; — промываются в воде – для удаления остатков солей железа, которые повышают расход материалов и ухудшают состав покрытия; — покрываются флюсом – насыщенным раствором двойной соли, для защиты стали от окисления, улучшения ее смачиваемости и уменьшения расходов цинка, лигатур и флюса при горячем оцинковании методом погружения. 1.1.3 Высушивание изделий. Сушка флюса на поверхности изделий происходит в Модуле сушки, МС, – закрытой камере с горячим потоком сухого воздуха, для производительного цинкования без паровых выбросов из внутренних полостей изделий, для предварительного подогрева изделий и снижения потребления тепла Агрегатом цинкования, АЦ. Меньший выход пара упрощает и удешевляетапирационную систему дымов цинкования. Прогретые детали меньше подвергаются тепловым напряжениям при последующем горячем цинковании. 1.1.4 Цинкование изделий. В модуле цинкования (МЦ) покрытие на изделия наносятся методом сухого погружения в расплав. При этом слой сухого флюса плавится и взаимодействует с поверхностью изделий, увеличивая ее смачиваемость, диффузию и адгезию цинкового покрытия. Малый объем флюса минимизирует отходы. 1.1.5 Закалка покрытия. После цинкования, для прекращения роста кристаллов цинка (морозного узора), применяют закалку в воде. Кроме того, охлажденные поверхности экономнее пассивировать или сразу проконтролировать, снять с траверсы и отгрузить. Тонкостенные изделия для исключения коробления охлаждаются воздухом. 1.1.6 Разгрузка оцинкованного материала. Траверса с оцинкованными изделиями устанавливается на стойки модуля навески. Ручным инструментом одноразовые проволочные подвесы срезаются с кронштейнов траверсы и при необходимости с изделий. Вручную или краном изделия при необходимости перемещаются к автопогрузчику, которым транспортируются на склад. 1.1.7 Возврат технологических траверс. Порожние технологические траверсы, ТТ, краном с контртраверсой, КТР, перемещаются в начало технологической линии на Стойки модуля навески, СН, для повторного использования.

-Приобретаемые и используемые фиксированные активы, а также импортируемое сырье и материалы в технологическом процессе — в данном проекте для работы завода все необходимое сырье и материалы будут закупаться на предприятиях России. Применяемые в проекте сырье и материалы не производятся в Казахстане. Приобретение оборудования будет осуществляться у завода компании.

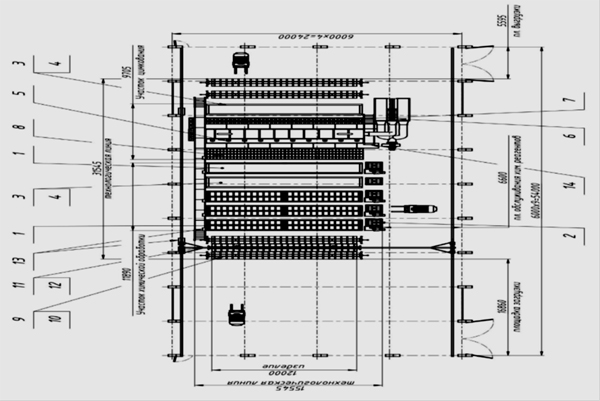

Технологическая схема линии горячего оцинкования ЛГЦ-20 000.12,5

Схема устройства агрегата цинкования с применением газовых нагревателей

Нанесение антикоррозийной защиты

* В расчетах используются средние данные по России на момент написания статьи.

В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

Как известно, железо очень неустойчиво к внешним воздействиям и быстро начинает ржаветь при попадании в воду и даже на воздухе. Связано это с тем, что образуются оксиды железа, причём данная химическая реакция практически не останавливается, и при постоянном взаимодействии с кислородом железная деталь рано или поздно рассыплется, проржавев. Поэтому железные и стальные изделия часто подвергаются антикоррозийной защите, которая представляет собой нанесение на поверхность металлов, которые либо никак не взаимодействует с кислородом, либо (что встречается более часто) образуют защитную оксидную плёнку. К этим металлам относят цинк, хром, никель, олово, алюминий и некоторые другие, которые применяются гораздо реже. В последнее время оцинковка и другие подобные методы антикоррозийной защиты получают всё большее распространение, особенно среди автомобилистов, озабоченных состоянием кузова своего автомобиля.

Сегодня многие компании предлагают оцинковку, хромирование, никелирование, лужение или алитирование, но этим занимаются, как правило, крупные промышленные компании, берущие в работу большие металлоизделия. В некоторых автосервисах начинает появляться услуга по нанесению антикоррозионной защиты, но всё же число игроков на данном рынке нельзя назвать большим, и новичок имеет все шансы занять своё место. Нужно отметить, что бизнес по нанесению антикоррозийной защиты может вестись разными способами, иметь различные способы выполнения и концепции, быть ориентированным на разные категории потребителей. В связи с этим можно найти в своём городе ещё не занятую нишу, избавив себя таким образом от конкуренции. Многообразие методов и видов деталей, которым может потребоваться антикоррозийная защита, позволяет предлагать на рынке те услуги, которых ещё нет у конкурентов.

Также стоит отметить широкий диапазон величины начальных инвестиций, и небольшой сервис по обработке мелких деталей можно открыть за относительно небольшую сумму. Если же предполагается работа с крупными металлоконструкциями сотрудничество с промышленными предприятиями, то следует открыть собственный завод, а это уже многомиллионные вложения. Более подробно в этой статье будет рассмотрено нанесения антикоррозионной защиты как услуга для населения, то есть проанализированы особенности открытия небольшого предприятия.

Далее следует поиск помещения для работы. Совсем небольшой сервис можно открыть даже в гаражном боксе, это особенно подходит для тех предпринимателей, которые организуют бизнес, ориентированный на нанесение антикоррозийной защиты на кузов и детали автомобилей. В небольшом помещении можно разместить и оборудование для обработки мелких деталей, таким образом предлагая широкий спектр услуг разнообразным категориям населения. Но стоит учитывать, что габаритные детали некоторыми способами антикоррозийной защиты только при использовании большого оборудования. Поэтому на этапе поиска помещения нужно уже четко знать, какие методы антикоррозийной защиты будут применяться и какие металлы будут использоваться.

Наибольшие площади потребуется при использовании гальванического метода или метода горячего нанесения. Это особенно актуально для оцинкования. Проще всего работать по методу холодного нанесения, который применяется и в оцинковании, и в хромировании, и в некоторых других. Однако данный способ не будет популярен у людей, которые нуждаются в хорошей антикоррозийной защите своих изделий. Но учитывая, что холодное нанесение покрытия значительно дешевле аналогов, можно ли в этом случае рассчитывать на большое количество потребителей.

Выбор оборудования скажется на дальнейшем ведении бизнеса. Наиболее популярной услугой среди населения по антикоррозийной защите является оцинкование металлических изделий. Среди автомобилистов же наибольшим спросом пользуется никелирование или хромирование. Оцинкование проводится чаще всего методом горячего нанесения, но как уже было отмечено, это потребует наличие больших площадей для работы и закупку достаточно дорогостоящего оборудования. Горячее оцинкование применяется чаще всего непосредственно для защиты габаритных металлических изделий, применяемых в строительстве или крупном производстве. Рентабельно горячим цинкованием обрабатывать несколько тонн металла, для мелких деталей обычно применяются другие способы. Горячее оцинкование имеет свои преимущества и недостатки, и почти всегда после обработки им для повышения эстетической привлекательности обработанного предмета проводится окрашивание. Этот метод представляет собой погружение заготовки в ванну с расплавленным цинком, или точнее в соединения цинка с другими элементами (как правило — соли цинка).

Таким образом, для горячей оцинковки потребуется закупка больших плавильных печей, керамических специальных ванн, сушильных камер и вспомогательного оборудования. Для использования этого метода при нанесении антикоррозийной защиты на мелкие детали может быть закуплено менее габаритное оборудование, которое поместится в небольшом помещении, но даже в этом случае нужно будет плавить цинк.

Гальваническое оцинкование представляет собой сложный химический процесс, выполняемые на специальных установках, поэтому практически всегда гальванический метод применяют только на крупных предприятиях. Для небольшого сервиса лучше всего подходит метод холодного нанесения цинка. Он представляет собой процесс, похожий на нанесение лакокрасочного покрытия. Холодная оцинковка осуществляется с помощью специальной установки, которая оснащена распылителем состава, содержащего цинк. Этот способ не всегда характеризуется хорошей защитой, но относительно недорог, и поэтому пользуется популярностью у автомобилистов и людей, которые не нуждаются в очень хорошей антикоррозийной защите своих изделий. При использовании любого метода цинкования требуется обеспечить закрытый бокс и индивидуальную защиту работников.

Технически процесс холодного цинкования, хромирования, никелирования несколько отличается, но используют один и тот же принцип: распыление специального состава по поверхности изделия. Для этого принятое в обработку изделие предварительно моют, очищают и при необходимости разбирают на составные части. После этого проводится равномерное нанесение металлического покрытия определённого слоя, антикоррозийная защита будет обеспечена если достаточно тонком слое металла, но в некоторых случаях требуется использование толстого слоя, а значит, и большего количества защитного металла. Специалисты, проводящие обработку, следят за выполнением и равномерностью нанесения слоя, поэтому этот процесс может быть очень продолжительным. Качественное и тщательно проверенное выполнение антикоррозийной защиты методом холодного нанесения позволяет достичь показателей защиты сопоставимы с показателями метода горячего нанесения. Работа, как уже было отмечено, проводится в закрытом помещении, работники одевают полный костюм химзащиты, который представляет собой закрытый балахон и респиратор. Но, в общем, данный процесс нельзя назвать значительно более опасным, чем процесс нанесения лакокрасочных покрытий.

Оцинковке, как правило, подвергают металлические заготовки, запчасти, метизы и тому подобные детали, которые впоследствии будут окрашены или иным способом обработаны для изменения своего внешнего вида. В этом не существенное отличие цинкования от хромирования, потому что последнее часто применяют как завершающий этап обработки изделия. Хром часто наносят для придания детали характерного блеска, который сам по себе является эстетически привлекательным. В связи с этим, особенно в среде автомобилистов, хромирование популярно не только из-за своих защитных свойств, но и благодаря приданию особенного внешнего вида.

Промышленный метод хромирования также требует использование большого и сложноустроенного оборудования, но в небольшом сервисе можно применять также метод холодного нанесения. Подобно ему и никелирование, относительно большую распространённость оно получило только в качестве нанесения антикоррозийного и защитного покрытия на диски автомобилей. Лужение считается несовершенной антикоррозийной защитой именно для железных и стальных изделий, поэтому не получается распространения, а алитирование не столь популярна как цинкование или хромирование. Нужно также отметить, что защитные металлы наносят не только на железо или на не нержавеющую сталь, но и на изделия, выполненные и из других материалов, даже из пластика или дерева.

Для работы нужно привлечь персонал, который разбирается в химических реакциях и который умеет наносить покрытия холодным методом. На больших производствах для нанесения антикоррозийной защиты привлекается большое количество людей, которые обслуживают все машины на каждом этапе обработки изделия. Для небольшого сервиса же будет достаточно одного работника с помощником; но для работы достаточно габаритными деталями придется привлечь несколько человек. В связи с этим нанесения антикоррозийной защиты оптимально совмещать с предоставлением каких-либо других услуг. При этом все бизнес-процессы, не влияющие на получение прибыли, лучше передать на аутсорсинг.

Итак, наиболее оптимален для небольшого сервиса антикоррозионной защиты метод холодного нанесения. Оборудование, которое применяется для этого, должно быть оснащено системой очистки воды, системой подготовки воздуха, компрессорами; отдельно оборудуется сушильная камера или закупаются специальные сушилки, работающие в инфракрасном диапазоне. Всерьёз нужно задуматься о приобретении устройств для нанесения лакокрасочных покрытий, потому что помимо нанесение антикоррозионной защиты оптимально предлагать своим клиентам услуги по покраске.

Стоимость комплекта оборудования для нанесения защитного антикоррозийного слоя начинается примерно от 50 тысяч рублей, но это будут небольшие аппараты с достаточно низкой производительностью и не всегда удовлетворительным качеством работы. Средняя стоимость нормального комплекта оборудования составляет примерно 100-200 тысяч рублей, хорошо обустроенный сервис со всеми дополнительными системами и вспомогательным оборудованием обойдется не меньше, чем в полмиллиона. Постоянно придётся закупать расходные материалы; для метода холодной обработки нужно покупать не сам металл, а специальные вещества, которые содержат большой процент защитного металла в своем составе. Это могут быть жидкости или порошки. Их стоимость может сильно отличаться в зависимости от процентного содержания металла или других компонентов, но оно всегда включается в цену обработки изделия.

Если было принято решение пользоваться методом горячего нанесения, что можно развивать свой бизнес, закупаем металлические изделия, проводя их оцинковку или хромирование, а после продавая по уже более высокой цене. Это относится, в первую очередь, к металлическим деталям и запчастям на распространённые модели автомобилей. Так как предприниматель при использовании горячего метода нанесения антикоррозийной защиты может в одну ванну поместить несколько деталей, то себестоимость обработки каждой из них немного снижается. Благодаря этому можно торговать уже оцинкованными деталями и запчастями, которые будут обходиться для потребителя дешевле, чем если бы он купил деталь и после заказал её обработку. Большим спросом могут пользоваться и крепёжные элементы, которые уже были оцинкованы и, возможно, окрашены в разные цвета. Их можно будет продавать в строительные фирмы или строительные магазины.

Стоимость обработки металлических изделий антикоррозийной защитой различна в зависимости от использованного металла. Например, хромирование на порядок дороже цинкования, но оцинковке подвергают гораздо более габаритные металлические изделия. Стоимость цинкования одного килограмма металла редко превышает 50 рублей, а вот хромирование за ту же массу обойдется примерно в 10 раз дороже. Очень сильно на стоимость также влияют сложность конструкции изделия, толщина слоя, состояние поверхности необходимость предварительной обработки. Также некоторые методы нанесения антикоррозийной защиты обходятся дороже, и поэтому цена на услугу возрастает; однако метод холодного нанесения является одним из самых дешёвых за счёт малого потребления электроэнергии и отсутствие необходимости в проведении сложных химических процессов.

Подобный бизнес может быть достаточно выгодным начинанием, если постоянно заниматься маркетинговой кампанией и продвигать свои услуги на рынке. В зависимости от того, на какой контингент потребителей ориентируется предприятие, выбирается и местоположение в городе. Обычно лучше всего находить себе место в промышленных районах города, неподалёку от заводов или строительных организаций.

Если основными потребителями должны быть автомобилисты, что хорошо сказаться на бизнесе может близкое расположение к автомойкам, авторынку или автосервисам. Спрос на такой вид услуг является постоянным, особенно если работать с крупными предприятиями, простые обыватели же пока не привыкли к тому, чтобы защищать железные или стальные предметы оцинкованием, алитированием, хромированием или иным другим способом. В связи с этим не исключено, что будет мало заказов, но в тоже время сейчас нанесения антикоррозионной защиты становится всё более востребованным, потому что люди наконец начали понимать, что проще предотвратить разрушение железной детали, чем оплачивать её замену; а порою от состояния этих деталей зависит и безопасность.

Матиас Лауданум

(c) www.openbusiness.ru — портал бизнес-планов и руководств по открытию малого бизнеса

Все материалы по тегу: хромирование и оцинковка

Сохраните статью, чтобы внимательно изучить материал

Ну наконец-то! Давно ждали такое в городе. А то вечно запчасти ждать из других регионов. Особенно актуально для владельцев популярных машин типа лады да хаё. надеюсь цены не задрать будут.

Да ну полмиллиона это же космос!!! А че там за доп системы? И кто вообще нормально обучает? А то купишь а че с этим делать непонятно.

Чё за ЛГЦ? Доставка из г. чего? Непонятно как-то… Хоть бы пояснили для чего этот завод нужен. А так просто слова.

Ага цинк круто. но хромирование тоже норм, особенно для тачек. главное чтоб не ржавело ниче! а то как-то не айс.