Горячие цинкование методом сендзимира представляет собой помещение стального листа толщиной до 3 мм в ванну с расплавленным цинком. Под воздействие очень высоких температур на стальной лист оседает слой цинка, образуя защитную пленку, очень ровную и тонкую, порядка 19 мкм. Метод надежный, однако, травмоопасный и требует, как мы видим, специального оборудования, в том числе ванны, способные выдержать такую температуру. Защищенные таким образом детали, предназначены для использования в сухих помещениях.

Метод Сендзимира, названный так в честь польского инженера и промышленника, который его разработал, является на сегодняшний день наиболее распространенным способом нанесения тонкого слоя цинка на сталь. Между тем вопросом о том, способен ли такой метод обеспечить надежную защиту стальных изделий, эксплуатируемых на открытом воздухе, задаются многие из тех, кто собирается применять эту технологию.

Метод Сендзимира применяется в установках непрерывного цинкования рулонной стали

Методов защиты металлов от коррозии, методом цинкования, довольно много.

Отличаются (Вы об этом спрашиваете), технологией нанесения защитного слоя (цинка) на этот самый металл, технологией подготовки металла под цинкование.

Есть более простые способы (методы), которые можно использовать в быту самостоятельно, то есть без специального оборудования.

К таким методам можно отнести «холодное» цинкование.

«Холодное» цинкование это окраска металла специальным грунтом.

К более сложным методам цинкования относятся термодиффузионное цинкование, гальваническое цинкование, или так называемое «горячее» цинкование.

Есть ещё газо-термический метод цинкования.

Вот, пожалуй перечислил все из известных мне методов.

«Горячий» метод цинкования не экологичен, но считается наиболее качественным (ответ на Ваш вопрос о качестве цинкования).

Как узнать, каким методом было оцинковано изделие?

В принципе можно визуально определить каким методом проводилось цинкование.

К примеру после холодного цинкования металл приобретает серебристо -серый цвет.

После горячего цинкования, металл становится более светлым и приобретает матово-серый оттенок.

После гальванического цинкования, покрытие выглядит блестящим, поверхность ровная, без шероховатостей.

После газо-термического цинкования, поверхность пористая и чуть матовая.

миния в цинковом расплаве и высокой скорости прохождения полосы). Кроме того, распределение покрытия стало более равномерным, а его толщину стало возможным регулировать в желаемых пределах. При определенном качестве исходного металла могут быть удовлетворены также и особые требования потребителя к свойствам продукции (например, получение металла для глубокой вытяжки).

Указанные преимущества расширяют области применения горячеоцинкованных листов в народном хозяйстве ГДР, и тенденция к дальнейшему росту сохраняется.

Наиболее распространенными процессами непрерывного цинкования широкой полосы являются способы Сендзимира, Кука — Нортмана и их модификации.

Полоса после холодной прокатки находится в состоянии наклепа, обладает значительной твердостью и хрупкостью. Поэтому перед цинкованием она подвергается рекристаллизационному отжигу для изменения структуры металла. В зависимости от способа отжига процессы непрерывного цинкования широкой полосы можно разделить на две группы. В процессах первой группы холоднокатаная полоса подвергается отжигу в протяжной печи, установленной в потоке агрегата цинкования. К этой группе относятся способ Сендзимира и его модификации, применяемые при производстве ~85% общего выпуска оцинкованных полос. Ко второй группе относятся процессы, в которых полоса перед поступлением на агрегат цинкования подвергается отжигу в колпаковых печах (способ Кука — Нортмана и его производные). По этому способу обрабатывается 15% полос.

По механическим свойствам различают четыре вида оцинкованного листа: 1) жесткий, с сохранением прокатного наклепа; 2) обычного качества; 3) для нормальной вытяжки (при штамповке); 4) для глубокой вытяжки.

Способы, при которых отжиг полосы производят вне линии цинкования, могут обеспечить получение листа всех четырех категорий. По способу Сендзимира получение жесткого металла невозможно, так как при температуре, необходимой для восстановления окисных пленок, происходит также отжиг полосы. В модифицированном способе Сендзимира очистку поверхности производят химическим путем, а восстановление — при <700° С.

Для увеличения производительности протяжных печей в агрегатах первой группы применяется способ ускоренного охлаждения полосы с помощью струй защитного газа, который пропускают через охлаждаемый водой теплообменник и затем подают на полосу.

Для улучшения свойств оцинкованных полос, к которым предъявляются наиболее высокие требования по вытяжке, производится отпуск в колпаковых печах. В связи с тем, что при цинковании необходимо получить тонкий слой железоцинкового сплава (для обеспечения деформации листа), цинковый расплав легируют 0,14% А1, а в особых случаях еще большим количеством. Основная часть покрытия оцинкованной полосы состоит из чистого цинка. Толщина покрытия регулируется двумя роликами, между которыми полоса выходит из расплава посредством изменения окружной скорости роликов по отношению к скорости прохождения ленты и высоты осей роликов по отношению к зеркалу цинкового расплава, а также изменением размеров канавок, нарезанных по окружности роликов. На толщину покрытия влияют также температура и состав цинкового расплава, шероховатость поверхности полосы и время ее выдержки в расплаве. Поскольку регулирование толщины покрытия с помощью роликов ограничивает скорость обработки полосы (не более 50—80 м/мин) и не позволяет производить металл с легким покрытием (<250 г/м2), фирмой «Нэшнл Стил Кори.» было разработано новое устройство под названием «джет-процесс» для регулирования толщины покрытия бесконтактным способом с помощью газовых струй. По этому способу можно получить минимальную толщину покрытия, которая практически соответствует толщине электролитических цинковых покрытий, а также появляется возможность получения более разнообразного внешнего вида поверхности, от крупнокристаллического узора до матового покрытия.

Преимущества процесса струйного регулирования толщины покрытия: увеличение производительности действующих или вновь проектируемых агрегатов благодаря повышению скорости прохождения полосы до 140— 180 м/мин и сокращению простоев; улучшение качества оцинкованных полос; расширение сортамента продукции;

больший диапазон регулирования толщины покрытия: 120—1000 г/м2; возможность нанесения покрытия разной толщины на лицевой и оборотной сторонах (дифференцированное покрытие) с максимальной разностью веса ~180 г/м2; экономия цинка в результате возможности точного регулирования толщины покрытия с отклонением <25 г/м2; минимальный угар цинка; простота обслуживания установки; состояние поверхности полосы может быть изменено менее чем за 1 мин.

При струйном регулировании можно получить покрытие, состоящее из хорошо деформируемого железоцинкового сплава; металл с таким покрытием хорошо сваривается при минимальном расходе электродов. Покрытие обеспечивает хорошее сцепление с краской без предварительной обработки.

Внешний вид (состояние поверхности) оцинкованной полосы. Крупные кристаллы цинка («блестки», «мороз») образуются при медленном затвердевании цинка. В результате незначительной разницы в толщине между отдельными кристаллами «мороза» поверхность цинка приобретает легкий рельеф, проступающий более или менее отчетливо после нанесения на нее краски, что при некоторых обстоятельствах портит внешний вид таких изделий, как, например, холодильники, стиральные машины.

Мелкокристаллическое покрытие образуется в случае обработки свежеоцинкованной поверхности мелкораспыленной водой или паром; при этом цинк быстро затвердевает с образованием большого числа мелких, слабо различимых кристаллов. Для обычной окраски такое состояние поверхности является в большинстве случаев удовлетворительным.

Гладкое матовое покрытие, пригодное, например, для нанесения однослойного лакокрасочного покрытия, получают путем последующей дрессировки оцинкованной полосы в валках с насечкой. Поскольку степень шероховатости поверхности валков можно изменять, полосе может быть придана определенная степень шероховатости.

Способ Сендзимира. Поверхность полосы, поступающей со стана холодной прокатки, не имеет окалины, поскольку исходный материал перед прокаткой подвергался травлению. На холоднокатаной полосе имеются остатки прокатной смазки или эмульсии, а также весьма тонкая окисная пленка.

При цинковании по способу Сендзимира полоса вначале подвергается окислению, при котором упомянутые выше органические загрязнения сгорают в открытом пламени при 400—450° С1 в окислительной среде; одновременно образуется очень равномерная и тонкая окисная пленка. Далее полоса проходит термохимическую обработку в атмосфере крекированного аммиака (75% Н2+ +25% N2), обладающей восстановительным потенциалом благодаря присутствию водорода; одновременно производится рекристаллизационный отжиг (750° С) или нормализация металла (910° С) при одновременном восстановлении окислов железа. Восстановление окисных пленок сопровождается образованием водяного пара, содержание которого в атмосфере печи контролируется с помощью определения точки росы. Высокое содержание водяного пара может привести ко вторичному окислению поверхности стали, что будет препятствовать цинкованию. Далее полоса проходит зону охлаждения в восстановительной атмосфере, и при температуре около 470° С поступает в цинковый расплав. Количество тепла, вносимого полосой, достаточно для обогрева ванны цинкования, благодаря чему отпадает необходимость в дополнительном ее подогреве. Полоса вводится в цинк в герметичной проводке, погруженной в расплав так, что образуется гидравлический затвор.

Технологические схемы процессов Сендзимира, Кука— Нортмана и их модификаций приведены.

Цинкование серого чугуна, ковкого чугуна и стального литья. Серый чугун благодаря высокому содержанию углерода (от 1,7 до 4,5% С) трудно цинкуется, так как свободный графит, высадившийся на поверхности изделий во время травления в соляной или серной кислоте, препятствует при обычном времени выдержки в расплаве сцеплению цинкового покрытия. Изделия из серого чугуна необходимо подвергать такой предварительной обработке, при которой полностью удаляется пригар формовочной земли и другие поверхностные загрязнения, а также предотвращается выделение графита на поверхности изделия. Этим требованиям удовлетворяют механические методы очистки (дробеструение и т. п.).

Дробеструйная обработка обеспечивает достаточное

слоя и соответствующей среды, в которой находится деталь, такой слой может оказывать защитное действие в течение 30 лет. Во-вторых, цинк действует как элемент, тормозящий коррозию даже в том случае, когда поверхностный слой поврежден. Цинк является электроположительным по отношению к железу, и это обусловливает то обстоятельство, что в образовавшемся гальваническом элементе корродирует цинк.

Цинковое покрытие имеет высокую коррозионную стойкость также по отношению к горячим газам (300—550° С), содержащим сероводород. Нанесение слоев цинка поэтому широко распространено на практике. Существуют различные методы получения цинковых покрытий. Химико-термические методы включают горячее цинкование (называется также цинкованием погружением), цинкование в порошке цинка (в литературе носит также название шерардизации) и цинкование в парах цинка. Кроме того, в практике применяются электролитическое цинкование, металлизация напылением и нанесение цинксодержащей краски.

Известны различные методы цинкования в порошках, при которых обработка происходит при температурах от 370 до 440° С. При использовании в качестве реакционной среды порошка цинка в него добавляют окись цинка, кварцевый песок и др. В зависимости от способа и продолжительности процесса (до 10 ч) толщина слоев достигает 0,07 мм. Образующийся слой имеет сложное строение и в зависимости от температуры процесса может состоять из насыщенного цинком а-твердого раствора железа, различных соединений железа с цинком и исключительно тонкого слоя собственно цинка. Процесс протекает при взаимной диффузии железа и цинка с образованием промежуточных фаз.

Классический метод горячего цинкования готовых конструкций деталей, чанов, узлов химических аппаратов и т. д. заключается в погружении их в ванну с цинком при температуре от 430 до 470° С. Чтобы предотвратить окисление цинка, расплав покрывают слоем жидкого флюса. Перед цинкованием детали очищаются и травятся.

Время погружения от 10 с до нескольких минут; обычно получают слои толщиной до 0,3 мм. Широкое распространение этот метод получил в современных установках непрерывного действия для горячего цинкования труб и листов. При цинковании листов (полосы, ленты) используются два основных метода, которые различаются видом подготовки поверхности (методы Коок—Нортемана и Сендзимира). Упомянутые установки работают с очень высокой скоростью протягивания полосы (ленты), достигающей 100 м/мин так что время пребывания полосы в цинковой ванне составляет только несколько секунд (около 2).

Толщина покрытия на полосе (ленте) обычно выражается в граммах на 1 м2. Она зависит от назначения ленты (полосы) и колеблется от 200 до 500 г/м2. При цинковании по методу Сендзимира цинковая ванна состоит из электролитического цинка с добавками алюминия, свинца или других присадок, которые улучшают прочность сцепления, а также повышают качество и толщину покрытия. Несмотря на то что время пребывания полосы при высокой температуре весьма мало, между железом и слоем цинка происходит взаимодействие и образуются интерметаллические соединения железа с цинком. Их доля должна быть по возможности минимальной, чтобы как можно меньше ограничивалась способность к последующей деформации оцинкованных листов (полосы). В отличие от классического горячего цинкования, при котором большая часть слоя состоит из соединений железа с цинком, доля этих соединений в листах, оцинкованных по методу Сендзимира, составляет только 5—10%.

Метод Сендзимира получил в последнее десятилетие широкое развитие и занимает в настоящее время ведущее место среди методов нанесения защитных цинковых покрытий на тонкие листы (полосы) и ленты.

Цинкование в парах цинка может быть произведено в вакууме или в восстановительных средах. При температуре 870° С и давлении 80 мм вод. ст. в восстановительной атмосфере водорода после 48 ч могут быть получены слои толщиной 0,15 мм.

3.3.6.6. Хромоалитирование и хромосилицирование

Известно, что присутствие в жаропрочных и жаростойких сталях наряду с хромом кремния или алюминия значительно повышает стойкость образующихся окисных слоев. Поэтому была предложена химико-термическая обработка с применением комбинации этих элементов. В данном случае так же, как при алитировании, перенос всех диффундирующих элементов происходит через галогениды. При хромировании в порошкообразных смесях с добавкой активатора часть хрома или феррохрома заменяется алюминием, окисью алюминия или кремнием. При этом получают диффузионные зоны, которые легированы хромом, алюминием или кремнием. Обработка производится при температурах между 1000 и 1100° С и может быть осуществлена либо в виде одного, либо двух следующих друг за другом процессов. При многочасовой продолжительности процесса получают слои толщиной до 100 мкм. В зависимости от состава стали (прежде всего такой обработке подвергаются жаропрочные стали) и назначения изделий существуют различные варианты основного технологического процесса.

3.3.7. Метод диффузионного осаждения металла и неметалла

Химико-термическая обработка изделия в среде активных металлических и неметаллических компонентов преследует цель образования поверхностного покрытия из их соединений. Здесь речь

Приведенная в TGL 21862 подгруппа, обозначаемая в литературе чаще как термомеханическая обработка (ТМО), является новейшей областью упрочняющей термообработки. Поэтому подразделение, приведенное в TGL, представляет только сокращенный обзор возможных опытных и производственных процессов. Согласно Бернштейну, термомеханической обработкой металлов называют совокупность проводимых в различной последовательности операций пластической деформации, нагрева и охлаждения. При этом формирование структуры металла, а следовательно, и его свойств происходит в условиях повышенной плотности и оптимального распределения несовершенств решетки, которые образовались при пластической деформации. Если исходить из того, что все процессы превращения определяются и сопровождаются несовершенствами строения (дефектами решетки), теоретически комбинация пластической деформации с каждым видом термообработки группы 3.1 может привести к новым специфическим эффектам и будет представлять значительный технический интерес. Более того, возможность комбинации многих видов термической обработки с пластической деформацией при различных температурах может создать ранее неизвестные перспективные технологические режимы. Большое число возможностей и множество уже известных методов вызывают необходимость классификации.

Наряду с приведенной в TGL схемой существуют другие предложения, в основе которых лежат различные принципы. На рис. 3.51 и 3.52 приведены предложения, взятые из литературы.

3.4.1. Металловедческие основы ТМО

Целью термомеханических видов обработки является использование возникающих при пластической деформации несовершенств строения для получения новых структурных состояний и оптимальных комбинаций свойств изделия до и после термической обработки. При этом оказывают влияние или сами по себе несовершенства кристаллического строения; или вызываемые ими в сочетании с термообработкой изменения тонкого строения и микроструктуры. Исходным пунктом научного обоснования тех или иных термомеханических процессов обработки является поэтому изучение возникающей после деформации реальной структуры и ее изменения в течение определенных температурно-временных циклов. Более того, необходимо также объяснить влияние того или иного состояния реальной структуры на происходящие наряду с деформацией или вслед за ней процессы превращения.

3.4.1.1. Влияние пластической деформации на структуру стали

Изменение реальной структуры при пластической деформации является предметом расширенных металлофизических исследований. Благодаря размножению (увеличению плотности) и движению дислокаций в технических материалах вследствие наличия в них многочисленных барьеров для движущихся дислокаций возникают сложные и трудно количественно описываемые состояния субструктуры. На плотность и распределение структурных дефектов решетки, прежде всего дислокаций, влияют параметры пластической деформации (степень деформации, ее схема, скорость и температура), тип решетки деформируемого материала и его исходная структура.

При описании субструктуры деформированных металлов необходимо прежде всего иметь в виду принципиальное различие между пластической деформацией при высокой и низкой темпеpaтype, т. е. различие между горячей и холодной обработкой давлением (рис. 3.53).

Технологические этапы

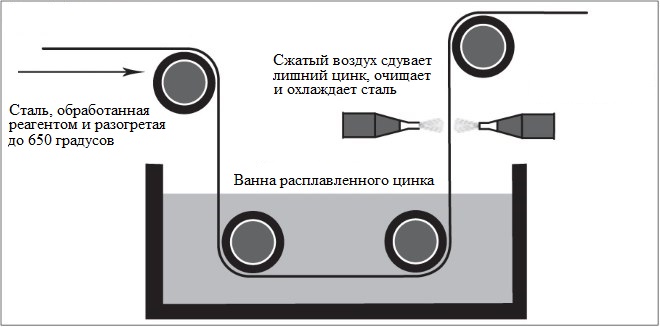

Цинкование по методу Сендзимира выполняется по-особенному: листовая сталь, на поверхность которой необходимо нанести защитное покрытие, протягивается через ванны с расплавленным цинком.

Оцинковка стальных листов, выполняемая по данному методу, включает в себя несколько этапов.

- Стальной лист, толщина которого может доходить до 3 мм, обрабатывается специальными реагентами, после чего просушивается в печи при температуре 650°.

- Просушенный и нагретый стальной лист подается в ванну, которая наполнена расплавленным цинком. Проходя через такую ванну, лист равномерно покрывается цинковым слоем.

- На выходе из ванны стальной лист подвергают воздействию так называемых газовых ножей – устройств, через сопла которых на поверхность листа под большим давлением подается сжатый воздух. За счет такого воздействия решается сразу две задачи: с обрабатываемой поверхности убирается лишний цинк, а также оно охлаждается.

Принцип цинкования по методу Сендзимира

Метод цинкования, получивший название по имени своего разработчика – Сендзимира, позволяет сформировать на поверхности стального листа плотный и однородный цинковый слой. Толщина такого защитного слоя, как правило, находится в интервале 10–20 мкм, а его плотность составляет 275 г/м2.

Защитные свойства цинкового слоя

Сталь, на которую цинковое покрытие нанесено по методу Сендзимира, получает не только барьерную, но и электрохимическую защиту. В результате нанесения такого покрытия формируется гальваническая пара цинка и железа, причем заряд цинка исключает возможность протекания химических реакций с железом. За счет этого коррозии подвергается не сталь, а цинк, а у данного металла такой процесс, как известно, протекает значительно медленнее. Таким образом, поверхность стального изделия будет находиться в безопасности до тех пор, пока в негодность не придет цинковый слой, который на нее нанесен. В среде специалистов такую электрохимическую защиту часто называют «жертвенной».

Большим преимуществом цинкования стали по методу Тадеуша Сендзимира является то, что даже при резке и сверлении изделия, которые прошли такую обработку, не подвергаются дальнейшей коррозии. Объясняется это тем, что на месте повреждения защитного слоя под воздействием кислорода и влаги формируется гидрооксид цинка, также обладающий достойными защитными свойствами.

Из покрытой по этому методу листовой стали изготавливают различные изделия, при этом нарушение цинкового покрытия вследствие резки или штамповки не вызывает прогрессирующей коррозии

Между тем за счет того, что цинковый слой, полученный методом Сендзимира, отличается незначительной толщиной, эксплуатировать изделия, на которые он нанесен, не рекомендуется на открытом воздухе. Защитное покрытие, толщина которого не превышает 20 мкм, может быстро разрушиться не только под воздействием атмосферных осадков, но даже от слишком высокой влажности. Именно поэтому эксплуатировать оцинкованные изделия, обработанные по методу Сендзимира, следует в сухих помещениях. Оцинкованный по данной технологии металл имеет меньшую степень коррозионной устойчивости, чем подвергнутый горячей оцинковке.

Кабельные лотки для эксплуатации вне агрессивных сред – пример продукции, изготовленной по методу Сендзимира

Характеристики покрытия, нанесенного по методу Сендзимира

Характеристики цинковых покрытий, наносимых по методу, предложенному Тадеушем Сендзимиром, регламентирует ГОСТ 14918-80. В соответствии с требованиями данного нормативного документа, параметры такого покрытия должны соответствовать следующим значениям:

- толщина – 10–20 мкм;

- плотность – 275 г/м2;

- оттенок – от матового серого до ярко-серебристого;

- класс коррозионной устойчивости – С1–С2 (подходит для эксплуатации изделий в отапливаемых и неотапливаемых помещениях).

Таким образом, применение метода Сендзимира, хотя он и является экономически выгодным способом защиты стали от коррозии, целесообразно лишь в тех случаях, когда металлическое изделие будет в дальнейшем эксплуатироваться в достаточно комфортных условиях, не предполагающих воздействия негативных факторов внешней среды.

А чё это за сендзимир такой? Гост это понятно но чё конкретно?

И чё там про сероводород? Этож яд какой-то! 300-550 градусов это вообще адовая кухня.

Чё за язык то такой? Ну нафиг, я ничего не понимаю, но звучит прям круто и сложно одновременно! Сендзимир Гост это какие-то боги металлургии? 😅

Да это ж ваще круто про Сендзимира Госта! 1000-1100 градусов — ну ваще жесть. Интересно, а если два процесса подряд то че меняется? Кто-нибудь пробовал?

Чё-то вообще не понятно как это работает… ну прям вообще… зато красиво звучит 😅

Вау это прям круто звучит! Типа можно сделать металл еще прочнее? А то у нас на заводе вечно что-то ломается… надо бы попробовать это внедрить.

Ну и температура! 1000-1100 это жесть. А для чего вообще этот сендзимир нужен? Кто-нибудь в курсе?

Ну наконец-то нормальный грунт а не эта вода какая-то что продают обычно реально работает как пишут без всяких там спецподготовок круто

а че за сендзимир гост такой? я чё-то не в теме… и чё за пригар какой-то? у меня чугун как чугун, варить норм, а вы тут с пригаром каким-то мучаетесь, блин

Ну оцинковка это ваще тема а то ржавеет всё быстро. Сендзимир красава разбирается!

Чё за сложная тема? Цинк, полосы, категории… голову сломать можно. Но если листы получатся, то ок. Главное чтоб не ржавело.