- Преимущества цинковых покрытий

- Преимущества метода

- Технологические операции на ангц-1

- Используемые материалы и оборудование

- Дефекты гальваники

- Оборудование для горячего цинкования металла (стали)

- Пример нашего инжинирингового проекта на линию непрерывного горячего цинкования стальной полосы

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

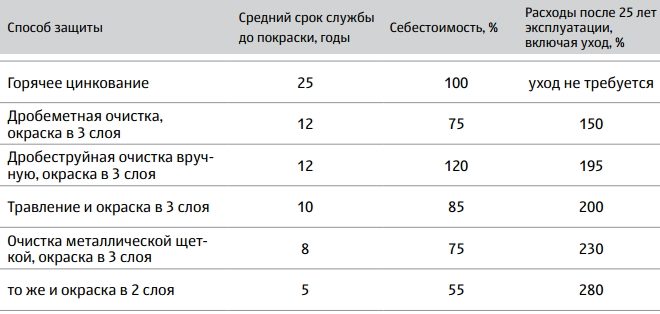

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Технологические операции на ангц-1

.1 Установка рулона на

разматыватель, заправка и размотка

полосы

Подкатом для изготовления

ГЦ-проката различного назначения

является тонколистовой холоднокатаный

прокат в рулонах, изготавливаемый по

ГОСТ 9045-93. Размеры полосы подката:

толщина — от 0,36 до 1,98

включительно;

ширина — от 1000 до 1650

включительно.

Подкат для цинкования

на АНГЦ поставляется в рулонах.

внутренний диаметр,

мм — 600±10

Рулоны должны быть

плотно смотаны, наружный виток должен

плотно прилегать и припасовываться по

образующей к остальным виткам рулона.

Наличие отдельных выступающих витков

и нарушение внутреннего диаметра рулона

не допускается. Телескопичность рулонов

не должна превышать 40 мм. На кромках

полос не должно быть рванин, вмятин и

других дефектов, выводящих ширину полосы

за пределы допускаемых отклонений.

Значение загрязнённости поверхности

подката не должно превышать 400 мг/м2.

Подкат для обработки

на АНГЦ подается в рулонах строго по

размерам и поплавочно. Разматыватели

работают поочередно: пока один рулон

разматывается, на другой разматыватель

задаётся следующий рулон, его передний

конец обрезается и подводится к сварочной

машине. При этом рулон проходит через

систему контроля наружного диаметра и

ширины рулона, расположенную перед

приводной опорой.Обвязка с рулона

снимается оператором входной секции

вручную.

Подъёмно-передвижная

тележка поднимает рулон с приводной

опоры и транспортирует его к разматывателю.

Центровка рулона по оси агрегата

производится автоматически при установке

его на барабан разматывателя.

Правильная

машина служит для правки переднего и

заднего концов рулона на заправочной

скорости. Разматываемая полоса

центрируется автоматически датчиком

индуктивного контроля центрального

положения с отклонением от центра±150

мм в обе стороны и от линии прокатки не

более ±5

мм.

.2 Обрезка концов полос

Утолщённые концы

рулонов должны быть удалены, для чего

производится их обрезка на входных

гильотинных ножницах. Контроль за

толщиной х/к рулонов осуществляет

оператор входной секции по образцам

вырезанным перед сваркой полос и в

потоке с помощью рентгеновского

толщиномера «P-System». После обрезки

утолщённого участка задний конец

предыдущего рулона на заправочной

скорости (30 м/мин) транспортируется к

сварочной машине, фиксируется в

направляющем зазоре прижимами.

.3 Сварка концов

обрабатываемых рулонов

скоростной силовой

двигательный волейболист

Сварка двух концов

полосы производится машиной роликовой

контактной сварки за один проход.

Одновременно со сваркой производится

раскатка сварного шва.

Ширина нахлеста при

сварке составляет от 1,5 до 5 мм, что

предусмотрено конструкцией сварочной

машины и системой ее управления; изменение

толщины полосы в зоне сварного шва не

должно превышать 20% от толщины более

толстой полосы.

Сварочная машина может

работать при максимальной разнице

толщины свариваемых полос, равной 25% от

большей толщины и при максимальной

разнице по ширине полосы, равной 300 мм.

В случае отсутствия требуемого сортамента

разница толщины свариваемых полос не

должна превышать 30 % от большей толщины.

Сварка концов полосы

производится автоматически, по программе,

введенной с пульта управления сварочной

машиной.

После сварки участок

полосы со сварным швом перемещается на

инспекционный стол, где производится

оценка качества шва. При этом в районе

сварного шва создаётся натяжение полосы,

после чего оператор производит его

визуальную оценку. При обнаружении

полного или частичного разрушения шва,

сваренный участок полосы подается

обратно в сварочную машину, где

производится вырезка дефектного шва и

повторение цикла сварки.

Допускается

оценку качества сварного шва производить

простукиванием его молотком не менее

чем в трёх точках по длине шва. Качество

считается удовлетворительным, если в

местах деформации шва острым концом

молотка при визуальном осмотре не

обнаруживается расслоений и растрескиваний.

Полный цикл сварки от остановки линии

на входе АНГЦ до ее пуска составляет от

45 до 60 сек..

Процесс сварки и

наполнение входного накопителя

контролирует оператор главного поста,

он же оперативно снижает скорость

технологической секции (корректируя

свои действия с термистом и оцинковщиком)

или принимает решение об остановке

агрегата.

После сварки полос

создаётся требуемое натяжение,

оборудование входной секции разгоняется

до скорости превышающей скорость

движения полосы в технологической

секции и во входной накопитель набирается

запас полосы для обеспечения непрерывной

работы агрегата при следующем цикле.

После заполнения входного накопителя,

скорости входной и технологической

секций синхронизируются.

Используемые материалы и оборудование

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Дефекты гальваники

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Оборудование для горячего цинкования металла (стали)

Основной задачей цинкования металла является образование непроницаемого для окружающей среды покрытия, защищающего основной металл от необратимого процесса коррозии. Цинкование поверхности металла, особенно стали, это наиболее эффективный способ борьбы с коррозией, т.к. металлический цинк обладает уникальными химическими свойствами. Вода практически не вступает во взаимодействие с цинком. При контакте с воздухом цинк образует равномерную устойчивую непроницаемую пленку из оксида цинка (ZnO) и карбоната цинка (ZnCO3 ), в отличие от ржавчины, которая создает пористую проницаемую структуру, не защищая основной металл, что приводит со временем к его полному разрушению. Дополнительным преимуществом цинка является то, что он имеет более низкий электрохимический потенциал, чем железо и в присутствии воды цинк выполнят функцию анода, а железо выступает катодом и поверхность основного металла (стали) во влажной среде пассивируется, что тормозит коррозионные процессы окисления. Это свойство цинка дает ему неоспоримые преимущества перед остальными способами защиты стали от коррозии. Цинк является довольно мягким металлом, но даже в случае механического нарушения защитного слоя, цинк, в присутствии влаги являясь анодом, «затягивает» возникшее повреждение, образуя новый защитный слой.

Существуют следующие виды цинкования стальных изделий:

- холодное цинкование покраской

- цинкование напылением (газотермическое напыление цинка)

- гальваническое цинкование

- термодиффузионное цинкование

- горячее цинкование

Холодное цинкование покраской осуществляется нанесением на подготовленную стальную поверхность жидкой смеси, содержащей мелкодисперсный цинковый порошок и жидкое связующее. При этом методе цинкования готовая поверхность содержит 89-93% цинка, а толщина слоя может существенно варьироваться. Метод холодного цинкования не технологичен и приводит к существенному удельному расходу цинка и применяется для цинкования уже собранных металлоконструкций, восстановления поврежденной поверхности на металлических изделиях после эксплуатации, а также для цинкования единичных стальных изделий в ограниченных количествах. Из-за пористой структуры слоя цинка требуется дополнительное лакокрасочное покрытие.

Цинкование напылением (газо-термическое напыление цинка) осуществляется распылением в потоке горячего газа (например, воздуха) расплавленного цинка. Расплавленный цинк для распыления получают газопламенным или электродуговым способом плавления. Также как и холодное цинкование покраской метод газо-термического напыления мало технологичен и используется для покрытия цинком крупногабаритных деталей и металлоконструкций. Метод не применим для цинкования внутренних полостей небольшого диаметра и мелко-профильных поверхностей. Толщина покрытия обычно превышает 200 мкм. Слой цинка имеет более надежное сцепление с металлом, чем при холодном цинковании, однако также имеет пористую структуру и требует дополнительного лакокрасочного покрытия.

Гальваническое цинкование проводится в электролите содержащим соли цинка под действием постоянного тока. При этом стальная деталь является катодом, а пластина цинка – анодом. Метод цинкования в электролите не имеет широкого промышленного применения. Толщина цинкового гальванического покрытия составляет 20 – 30 мкм. Методом гальванического цинкования поверхности изделий обычно пользуются для декоративных целей.

Термодиффузионное цинкование проводится в ограниченном пространстве муфельной печи или реторты, в которое помещаются цинкуемые стальные детали и цинковая порошковая смесь для термодиффузионного цинкования. При температурах 400 0 С – 550 0 С происходит проникновение цинкового тумана в поверхностный слой стального изделия. При данном методе образуется прочный слой цинка, толщина которого определяется потребностями заказчика, но обычно не менее 25 мкм. Термодиффузионное цинкование позволяет наносить тонкие покрытия на маленькие металлические изделия со сложной конфигурацией, в том числе внутренними углублениями, отверстиями и резьбой. Недостатком данного метода является периодичность процесса, возможность его применения к ограниченному размеру деталей и высокая себестоимость нанесения покрытия.

Горячее цинкование является самым высокопроизводительным и технологичным способом нанесения покрытия. Качество покрытия, а также ее надежность и долговечность существенно превосходят другие методы цинкования. Покрытие цинком методом горячего цинкования осуществляется погружением изделия из стали в ванну с расплавленным цинком при температуре 440 – 470 0 С. Толщина цинкового покрытия находится в диапазоне 30 – 100 мкм. Данный метод особенно эффективен при непрерывном технологическом процессе, например, при цинковании рулонной стали или стальной проволоки, а также при непрерывно-периодическом процессе цинкования отдельных стальных деталей от 0,5 до 12 метров. Более мелкие изделия, например, крепеж цинкуют, опуская в ванну с цинком специальный барабан, однако после цинкования резьбовые соединения требуют дополнительной механической обработки.

Все перечисленные методы цинкования при промышленном применении всегда имеют ряд этапов:

- подготовка поверхности (очистка, травление, сушка)

- нанесение покрытия

- сушка

- нанесение защитного слоя (лака, краски)

Последняя стадия является не обязательной, но желательной. Цинк является мягким металлом и нанесение дополнительного защитного слоя увеличивает твердость покрытия и соответственно долговечность защиты.

Исходя из выше изложенного, можно сделать вывод, что наиболее эффективным методом борьбы с коррозией металла является цинкование его поверхности. Наиболее технологичным с точки зрения автоматизации процесса, оптимальным по качеству покрытия в сочетании с высокой производительностью и себестоимостью является метод горячего цинкования стали.

Специалисты производственно- инжиниринговой компании ENCE GmbH в соответствии с техническим заданием и потребностями заказчика готовы разработать, скомплектовать и осуществить поставку «под ключ» следующие автоматизированные технологические линии для горячего цинкования в широком диапазоне производительности для различных стальных изделий:

Производственно-инжиниринговая компания ENCE GmbH поставляет также вспомогательное оборудование и запасные части к линиям горячего цинкования. На своей производственной площадке в Республике Корея – машиностроительный завод BUKANG компания производит по разработанным чертежам погружное оборудование и специальные детали из специального сплава – стеллен, который имеет повышенную устойчивость и работоспособность при работе в расплаве цинка. Сервисные инженеры нашей компании готовы выехать на действующее предприятие для оценки работы действующего оборудования, снять размеры проблемных быстроизнашивающихся деталей и предложить аналоги из высокопрочных и износостойких сплавов или предложить комбинированные детали с керамическим покрытием или вставкой. Кроме того компания ENCE GmbH предоставляет заказчикам следующее вспомогательное оборудование:

Специалисты производственно-инжиниринговой компании ENCE GmbH готовы оказать техническую помощь и дать консультацию по любому оборудованию, входящему в комплект линии горячего цинкования, а также по индивидуальному заказу провести модернизацию действующего производства с целью повышения производительности цинкования, повышения качества покрытия и снижения себестоимости производства готовой продукции.

Пример нашего инжинирингового проекта на линию непрерывного горячего цинкования стальной полосы

Мы имеем богатый и передовой технический опыт в работе с современным оборудованием, предназначенным для агрегатов по обработке стальной полосы. Агрегаты разработаны в соответствии с самыми современными технологиями для достижения высокой производительности и являются удобными в обслуживании установками, а также имеют высокую степень автоматизации, благодаря чему требуется ограниченное количество операторов. Агрегаты соответствуют самым строгим требованиям ведущих производителей стали.

Наше предложение разработано для покрытий с нормальным рисунком кристаллизации и без рисунка кристаллизации.

Настоящий проект включает в себя:

- Инжиниринг

- Изготовление

- Поставка и доставка до места

- Шеф-монтаж,

- Надзор за индивидуальными и групповыми испытаниями

- Надзор за вводом в промышленную эксплуатацию

- Обучение

- Документация и чертежи

2. Основные этапы обработки стальной полосы

Стальная полоса перемещается слева направо — вид со стороны обслуживания. Предлагаемая обработка полосы включает в себя следующие основные этапы:

3. Исходный материал

3.1. Исходные рулоны

3.2. Исходная стальная полоса

Качество поверхности стальной полосы и загрязнение

Физические и химические характеристики

Низкоуглеродистая холоднокатаная неотожженная сталь

Максимальное изменение полосы

4. Выпускаемый материал

4.1. Выпускаемые рулоны

Покрытие: диапазон цинка – 60 (при менее, чем 70 м/мин) — 300 г/м2 (обе стороны)

Растяжение после дрессировочной клети и правильно-растяжной машины

2 % макс. для марки CQ

0.3 % макс. для марки FH

Низкоуглеродистая холоднокатаная отожженная и оцинкованная сталь

5. Скорость агрегата и значения ускорения

5.2. Значения ускорения и замедления

Входная и выходная секции

6. Производственное время

Расчет чистого рабочего времени

7. Цинковое покрытие (GI)

Максимальная скорость технологического процесса 90 м/мин

8. Параметры обработки стальной полосы

Ролики входной секции:

8.2. Длина бочки роликов

8.3. Покрытие роликов

- Приводные тянущие и прижимные ролики: нитрильный каучук.

- Ролики станции натяжения: карбид вольфрама

- Отклоняющие ролики:

перед ванной цинкования: без покрытияпосле ванны цинкования: хромированные - перед ванной цинкования: без покрытия

- после ванны цинкования: хромированные

9. Натяжение полосы

Таблица натяжения полосы для максимального сечения (= 2500 мм²) во время устойчивой работы агрегата.

10. Центрирование стальной полосы

Для достижения отличного центрирования полосы мы поставляем следующие центрирующие устройства, расположенные на агрегате:

- 2 ручных устройства контроля центральной позиции (1 на каждом разматывателе)

- 1 центрирующее роликовое устройство на входе входного петленакопителя

- 1 центрирующих роликовых устройства внутри петленакопителя

- 1 центрирующее роликовое устройство перед печью

- 1 центрирующее роликовое устройство после водяного охлаждения

- 1 центрирующее роликовое устройство на входе выходного петленакопителя

- 1 центрирующее роликовое устройство на выходе выходного петленакопителя

- 1 контроль положения кромки на моталке

Перечень основных последовательностей

Погрузка рулона: ручная операция

Автоматическое замедление входной секции в конце рулона и на переднем конце полосы

Автоматическое слежение и позиционирование заднего конца полосы на входных ножницах

Автоматическое слежение и позиционирование в сварочной машине

Отрезание концов: ручная последовательность

Aвтоматическое позиционирование переднего конца полосы на входных ножницах

Автоматическая заправка в сварочную машину

Отрезание концов: ручная последовательность

Накопление полосы

Автоматическое управление перемещением входного петленакопителя

Автоматическое управление перемещением выходного петленакопителя

Автоматическое разделение рулона в выходной секции

Автоматическая остановка выходной секции при приближении сварного шва

Удаление сварного шва вручную

Отбор образцов в ручную

Автоматическая смотка

Автоматическое позиционирование заднего конца полосы в конце смотки

Снятие рулонов: ручная операция.

11. Общее описание оборудования

11.1. Сварочная машина

Сварочная машина для сварки внахлестку

11.2. Печь отжига

Печь отжига для данного проекта – безокислительная горизонтальная печь.

11.3. Секция нанесения покрытия

Мы предусматриваем следующее оборудование

- 1 фиксированная ванна с керамическим покрытием для нанесения покрытия с нормальным узором кристаллизации (подогреваемая с помощью 2 индукторов со специальным регулирующим оборудованием управления).

- Устройство подачи слитков: Цинковые слитки будут погружаться автоматически в ванну с цинковым расплавом

Оборудование нанесения покрытия

Оно включает в себя:

- 3 ролика (направляющий ролик, корректирующий ролик и стабилизирующий ролик) разработаны для поддержания положения полосы при выходе из ванны.

- Все оборудование для поддержания этих трех роликов

Данная система позволяет осуществлять отжим полосы с помощью ее обдува холодным воздухом.

Эти специальные устройства облегчают установку и техобслуживание различных элементов оборудования ванны.

Стенд для техобслуживания

Данный стенд позволяет операторам выполнять работы по техобслуживанию, а также осуществлять подготовку к автономной работе всего оборудования ванны и отжимного оборудования. В него также входит печь для предварительного нагрева новых роликов перед погружением в ванну цинкования.

11.4. Измерение толщины покрытия

Мы предлагаем толщиномер холодного типа. Данная система представляет собой оборудование на основе рентгеновского или изотопного флуоресцентного измерения веса покрытия. Толщиномер расположен за закалочной ванной.

11.5. Дрессировочная клеть и правильная машина

Включены четырехвалковая дрессировочная клеть и правильно-растяжная машина. Основные позиции:

- Станция натяжения для создания натяжения полосы на участке дрессировочной клети;

- Четырехвалковая дрессировочная клеть с устройством быстрой перевалки валков;

- Установка для влажной дрессировки, в которой применяется раствор, смешанный с деминерализованной водой или чистая деминерализованная вода

- Промывочное и сушильное оборудование после мокрой дрессировки

- Станция натяжения для создания натяжения полосы на участке правильно-растяжной машины

- Правильно-растяжная машина

- Выходная станция натяжения для регулирования натяжения полосы между дрессировочной клетью/ правильно-растяжной машиной и выходным петленакопителем.

11.6. Секция пассивации

Мы предлагаем горизонтальную секцию с валковой машиной (коутером) для нанесения пассивирующего покрытия с Cr или без. Затем полоса сушится посредством обдува горячим воздухом.

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

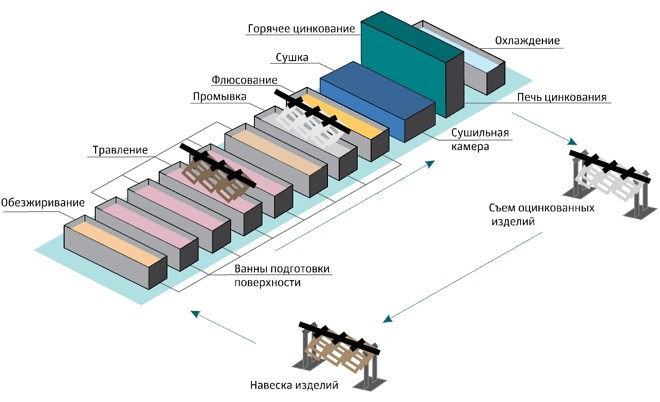

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Вопросы, рассмотренные в материале:

- В чем заключается технология горячего цинкования металла

- Какова технология холодного цинкования металла

- Как проходит цинкование металла по гальванической технологии

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Круто! Автоматизация это всегда хорошо. Надежненько получается? А то всякие ручные сварки – это геморрой и перерасход металла.

Ага понятно ну как обычно всё автоматизировано чтоб не париться и быстрее было всё. А то как иначе с такими объемами работать?

Да ну и зачем этот цинк вообще? Вечно ржавеет всё равно. Лучше сразу нержавейку брать. Или алюмин, тоже вариант. А то эти «малотехнологичные» способы… геморрой какой-то.

А че за нитрильный каучук? Типа это круто? Или просто чтоб не скользило? А то у меня на даче полоса вся такая ржавая стала надо менять.

Травление изделия — это вообще жесть какая-то! Надеюсь, экологией не жертвуют сильно, а то кислотами там все погубят. А так, вроде, сталь оцинковка — это норм, прочная.

да ну невысокая сложность это они наврали чето, где бы подешевле взять эту полосу, а то цены космос

Ну чё за язык то засушенный? Типа круто если автоматизировано? А если не круто? Кто-то там реально вникает в эти «современные технологии»? Главное чтоб работало и не ломалось постоянно. А операторов на всех не хватает, так что «ограниченное количество» это плюс.

ну и формулировки 🤯 кто это пишет то вообще? вроде понятно что там надо натяжение создать но зачем так долго объяснять? и зачем запас полосы, если всё равно будет остановка? нелогично как-то

Чё за 420-455 градусов? это чё там такое происходит? у нас на заводе ваще по-другому всё…

Ага, цинк это хорошо, ржаветь не будет вроде как. Главное чтоб не поцарапалась эта полоса, а то ржавчина все равно появится. В целом неплохо, надо будет себе на сарай такое же взять.