18 июля 2013 года состоялось торжественное открытие нового высокотехнологичного производства завода UMECON. Рассказываем о результатах, достигнутых предприятием.

В 2013 году завод UMECON открыл высокотехнологичный цех горячего оцинкования. За семь лет оцинковано более 270 тыс. тонн продукции. Открытие цеха стало одной из причин экономического прорыва предприятия.

Со временем металлические изделия подвергаются коррозии. Чтобы защитить их от воздействия негативного явления, рекомендуется покрывать поверхность цинком. Компания UMECON применяет технику горячего цинкования для обработки металлов. На сайте есть калькулятор расчета цены, который позволяет узнать стоимость услуги для каждого случая.

Методика горячего цинкования является наиболее эффективной и проверенной временем. Суть способа заключается в погружении металлического изделия в расплавленный цинк. После выполнения процедуры поверхность покрывается защитным слоем, который снижает риски появления коррозии.

ЕКАТЕРИНБУРГ. ЗАО «Уральский завод металлоконструкций» (УМЕКОН) запустил в поселке Бобровский (Сысертский район) новенький цех горячего цинкования,- сообщили АПИ в управлении пресс-службы правительства Свердловской области.

Стоимость этого проекта превысила 20 млн долларов. Согласно расчетам, цех будет ежегодно проводить оцинковку 30 тыс. тонн металлоконструкций (на данный момент в Свердловской области только ОАО «Уралэлектромедь» и «Уральский завод горячего цинкования» выполняют заказы по горячему цинкованию металлических изделий, — прим. ред).

На открытии цеха министр промышленности и науки Свердловской области Владислав Пинаев отметил, что аналогов данного производства в стране нет.

«Ванны цинкования такой длины в России не существует, мы имеем уникальное предприятие. Кроме того, УМЕКОН сделал этот цех под свое производство, то есть, предприятие будет производить не только металлоконструкции, но и цинковать их на территории Свердловской области — это значит, что все налоги останутся в Свердловской области, а также гарантируется полная загрузка предприятия заказами и его стабильная работа»,- прокомментировал Владислав Пинаев.

Беда только в том, что сами жители поселка Бобровский не сильно были рады появлению нового производства у них под боком. Как ранее писало наше агентство, с 2011 года они пытались различными способами остановить строительство цеха. Доходило до пикетов возле резиденции губернатора (тогда областью руководил еще Мишарин, — прим. ред).

Справедливости ради необходимо отметить несколько моментов. Первый — «страсти по цеху» уже поутихли. Как рассказала АПИ член свердловской Общественной палаты Светлана Ефанова, у жителей поселка сейчас двойственное настроение.

«Некоторые уже ни во что ни верят, другие продолжают бороться в судах»,- отметила Ефанова.

По ее словам, сейчас главный вопрос крутится вокруг строительства второй очереди производства.

Второй момент, который также необходимо понимать, — новое производство создаст порядка 300 высокопроизводительных рабочих мест.

Третий момент — планируемые налоговые отчисления в областной бюджет нового производства составят порядка 40 млн рублей ежегодно.

Четвертый момент — интерес к созданию мощностей горячего цинкования металлоконструкций обусловлен реальными требованиями рынка. Для понимания на открытии цеха генеральный директор ЗАО «УМЕКОН» Юрий Ставицкий заявил, что компания в прошлом году произвела 43 тыс. тонн металлоконструкций. При этом новый цех рассчитан только на 30 тыс. тон. Это значит, что он, скорее всего, не полностью покроет даже потребность самого УМЕКОНа. При этом эксперты отмечают, что России сильно не хватает подобных мощностей.

Опубликовано по материалам ИА «Свердловское областное агентство политической информации».

GPS координаты: 56.847743988,60.667209625

Телефон: +7 (343) 383-67-23, +7 (343) 274-16-41

Факс: +7 (343) 374-16-41, +7 (343) 374-22-42

— Частная собственность

ОКОГУ: — Приватизированные предприятия

ОКОПФ: — Непубличные акционерные общества

— Кировский, Екатеринбург, Города областного подчинения Свердловской области, Свердловская область

Предприятия рядом: ООО «ХОЛДИНГ «КОР», ООО «БГМ», ЗАО «АГРОГАЗ», АО «ЗМК «МАГНУМ» — Посмотреть все на карте

Основной (по коду ОКВЭД ред.2): 25.11 — Производство строительных металлических конструкций, изделий и их частей

Найти похожие предприятия — в той же отрасли и регионе (с тем же ОКВЭД и ОКАТО)

Дополнительные виды деятельности по ОКВЭД:

Регистрация в Пенсионном фонде Российской Федерации:

Регистрационный номер: 075030000128

Дата регистрации: 30.07.1991

Наименование органа ПФР: Управление Пенсионного фонда Российской Федерации по Кировскому району г.Екатеринбурга

ГРН внесения в ЕГРЮЛ записи: 2056603784642

Дата внесения в ЕГРЮЛ записи: 22.11.2005

Регистрация в Фонде социального страхования Российской Федерации:

Регистрационный номер: 660868652766131

Дата регистрации: 24.12.2017

Наименование органа ФСС: Филиал №13 Государственного учреждения — Свердловского регионального отделения Фонда социального страхования Российской Федерации

ГРН внесения в ЕГРЮЛ записи: 7176658459828

Дата внесения в ЕГРЮЛ записи: 26.12.2017

Сведения о доходах и расходах по данным ФНС от 02.12.2022 по ИНН 6660000590:

Сведения об уплаченных суммах налогов и сборов по данным ФНС от 02.12.2022 по ИНН 6660000590:

Сообщения на Федресурсе:

Результаты работы за 2021 год (по данным ФНС России):

Данные из ФГИС «Единый реестр проверок» от 17.01.2023 по ИНН 6660000590:

Данные реестра организаций госзакупок по 44-ФЗ:

Всего 10 поставок по 44-ФЗ на 13.957 млн.руб., последние:

Смотреть все поставки по 44-ФЗ

Данные реестра организаций госзакупок по 223-ФЗ:

Организация ‘АКЦИОНЕРНОЕ ОБЩЕСТВО «УРАЛЬСКИЙ ЗАВОД МЕТАЛЛОКОНСТРУКЦИЙ»‘ зарегистрирована 24 октября 2002 года по адресу 620049, Свердловская область, Г. ЕКАТЕРИНБУРГ, УЛ. ПЕРВОМАЙСКАЯ, Д. 120. Компании был присвоен ОГРН 1026604950657 и выдан ИНН 6660000590. Основным видом деятельности является производство строительных металлических конструкций, изделий и их частей. Компанию возглавляет СТАВИЦКИЙ ЮРИЙ АЛЕКСЕЕВИЧ. За 2021 год прибыль компании составила 428880 тыс. руб.

От истоков до ведущего предприятия

Свердловский завод металлоконструкций, а ныне UMECON (Уральский завод металлоконструкций), был основан в 1951 году. 69-летняя история завода — это постоянное расширение производственных мощностей и освоение более эффективных технологий производства, включая автоматизацию процессов, а также улучшение условий труда сотрудников.

Сегодня UMECON входит в топ-3 крупнейших заводов России и стран СНГ, производящих металлоконструкции и опоры линий электропередачи. Обладая огромным опытом и мощной научно-производственной базой, завод изготавливает до 60 тысяч тонн металлоконструкций в год.

Помимо опор ЛЭП, «УМЕКОН» также производит опоры освещения, светофорные опоры, стойки жестких поперечин контактной сети для РЖД, каркасы жилых и промышленных зданий, башни радиорелейной связи, мостовые и дорожные ограждения, мачты освещения и т. д. Среди клиентов предприятия такие крупнейшие корпорации энергетического комплекса. Продукция завода успешно используется даже в регионах с суровым климатом, что говорит о ее высоком качестве.

33 года во главе Уральского завода металлоконструкций находится Юрий Алексеевич Ставицкий. Свой трудовой путь на предприятии он начал главным инженером в 1987 году. А теперь Юрий Алексеевич с гордостью говорит о заводской династии Ставицких — вместе работают сыновья Константин, близнецы Дмитрий и Аркадий, внук Егор.

Технология горячего цинкования

Горячее цинкование позволяет защитить готовые металлоконструкции от различного вида коррозии, что в конечном итоге в несколько раз повышает долговечность изделий.

Перед нанесением слоя цинка конструкция проходит подготовительную обработку, которая включает в себя обезжиривание, травление, промывку и флюсование поверхности, чтобы ничто не помешало созданию прочной цинковой защиты. Затем изделие погружается в расплавленный цинк при температуре 450 °С. Рассмотрим этапы производства чуть подробнее.

Технологический процесс горячего цинкования полностью автоматизирован. Он начинается с поступления металлоконструкций в зоны навески с помощью двух однобалочных мостовых кранов. Далее с помощью подъемников производится навеска изделий на траверсы. Затем при помощи тележки загруженные траверсы передаются на оборудование блока зоны предварительной подготовки поверхности, где сразу включается соответствующая программа.

В состав этого блока входит 13 ванн, которые состоят из химстойких полиэтиленовых вкладышей, поддерживаемых стальными конструкциями.

Предварительная подготовка осуществляется в четыре подэтапа:

Перед погружением изделий в ванну с расплавленным цинком их подвергают сушке. В этом процессе осуществляется предварительный нагрев и удаляется излишняя влага с поверхности металла, что позволяет цинку меньше охлаждаться.

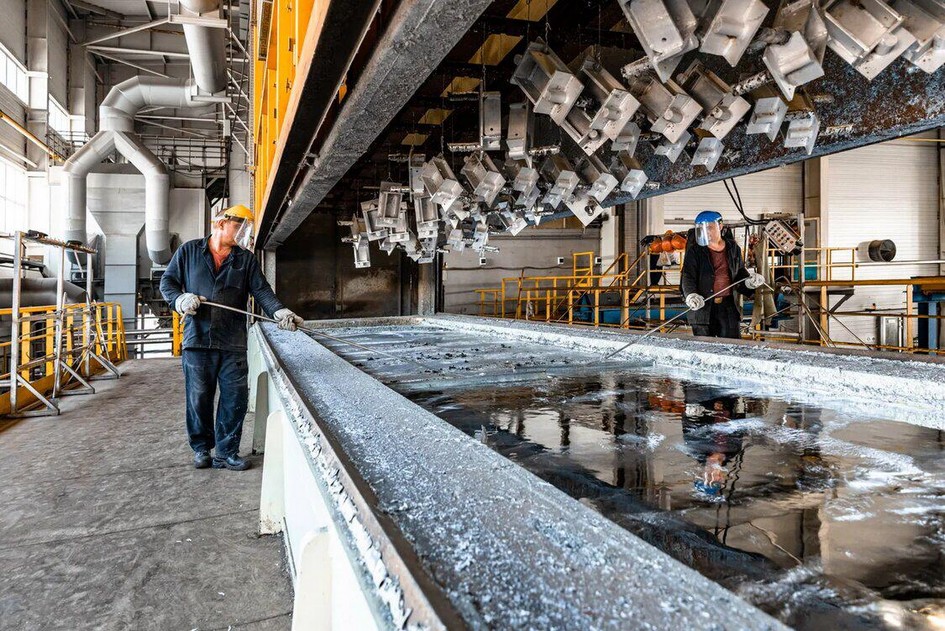

После сушки подвес с металлоконструкциями автоматически перемещается в зону оцинкования под защитно-вытяжной короб печи цинкования. Подготовленные детали с помощью тельферов опускаются в ванну с расплавленным цинком. Температурный режим расплава цинка должен поддерживаться на уровне 450 °С. Разогрев производится при помощи скоростных горелок, расположенных на торцевых стенках.

Ванна горячего цинкования закрыта со всех сторон защитно-вытяжным коробом, который предназначен для защиты персонала, а также улавливания белых дымов, образующихся в процессе обработки изделий. Отходящие от печи газы имеют высокую температуру. Их тепло не пропадает зря, оно используется для нагрева растворов в ванных предварительных обработок.

После окончания процесса оцинкования траверсы автоматически перемещаются на один из свободных транспортеров в зону снятия готовой продукции.

Благодаря применению современных технологий и наличию необходимых производственных мощностей UMECON лидирует в производстве металлоконструкций и опор ЛЭП на постсоветском пространстве, а также на высоком уровне выполняет срочные заказы. Завод достигает оперативности в том числе за счет хранения на своих складах неснижаемого запаса металлопроката для непрерывной работы в течение трех месяцев.

Применение

Горячий цинк покрывает поверхность металла тонким слоем. Он обладает устойчивостью к механическим повреждениям, агрессивным химическим веществам и неблагоприятным средам. Вне зависимости от условий использования слой цинка может продержаться до семидесяти лет.

Методика горячего цинкования металла характеризуется такими особенностями:

- Повышаются защитные свойства материала в несколько раз. Это позволяет задействовать металлическое изделие для выполнения различных задач при разных эксплуатационных условиях.

- Разрешается обрабатывать сплавы разного происхождения. На качество покрытия не влияет форма или размер изделия.

- Не требуется ухаживать за обработанной поверхностью. Она отличается высокими качественными показателями и прочностью.

- Небольшие дефекты и повреждения слоя цинка восстанавливаются со временем самостоятельно. Для этого не требуется вмешательство человека или проведение ремонтных работ.

- Не нужно окрашивать поверхность после покрытия цинком. Она уже имеет привлекательный внешний вид.

- Существенно повышается срок службы используемого материала.

Метод горячей оцинковки активно применяется на практике, так как позволяет обработать различные металлические поверхности. При этом следует обратить внимание, что готовое изделие в несколько раз увеличивается в размерах. Это неприемлемо для механизмов высокой точности.

День рождения цеха горячего цинкования

18 июля 2013 года рядом с поселком Бобровский Сысертского района был произведен запуск цеха по оцинкованию металлоконструкций с применением новейших технологий. В тот день на торжественном открытии нового производства присутствовали представители руководства Свердловской области, главы Сысерти и Бобровского, зарубежные партнеры, руководители строительных компаний и многие другие. Почетным гостем мероприятия был старейший сотрудник завода Ян Аронович Песин, который трудится на предприятии с мая 1961 года.

Гостям праздника рассказали о важности горячего цинкования для экономики, объяснили, как происходит оцинковка, и даже показали сам процесс, выпустив на глазах у присутствующих первую продукцию.

Открытие цеха в Бобровском стало одной из причин экономического прорыва UMECON. За прошедшие 7 лет оцинковано более 270 тысяч тонн продукции.

Кроме того, появление нового цеха принесло ощутимую пользу экономике Сысертского городского округа — это и пополнение местной казны налогами, и новые рабочие места.

Современные технологии делают процесс оцинковки не только автоматическим, но и безопасным с точки зрения влияния на окружающую среду. Санитарная зона предприятия составляет не более 100 метров. Благодаря тому, что новый цех оснащен необходимым современным оборудованием, эффективность очистки газов, образующихся в процессе цинкования, составляет 99,9%.

К сожалению, на сегодняшний день на огромной территории России действует всего 20 подобных заводов горячего цинкования, тогда как в Европе их около 1000, в том числе 180 в Германии, 70 в Испании, 90 в Италии.

Свердловский завод металлоконструкций, а ныне UMECON (Уральский завод металлоконструкций), был основан в 1951 году. 69-летняя история завода — это постоянное расширение производственных мощностей и освоение более эффективных технологий производства, включая автоматизацию процессов, а также улучшение условий труда сотрудников.

Сегодня UMECON входит в топ-3 крупнейших заводов России и стран СНГ, производящих металлоконструкции и опоры линий электропередачи (ЛЭП). Обладая огромным опытом и мощной научно-производственной базой, завод изготавливает до 60 тыс. т металлоконструкций в год. Помимо опор ЛЭП UMECON производит в том числе опоры освещения, светофорные опоры, стойки жестких поперечин контактной сети для РЖД, каркасы жилых и промышленных зданий, башни радиорелейной связи, мостовые и дорожные ограждения, мачты освещения. Среди клиентов предприятия крупнейшие корпорации энергетического комплекса. Продукция завода успешно используется даже в регионах с суровым климатом, что говорит о ее высоком качестве.

33 года во главе Уральского завода металлоконструкций находится Юрий Ставицкий. Свой трудовой путь на предприятии он начал главным инженером в 1987 году. Теперь Юрий Алексеевич с гордостью говорит о заводской династии Ставицких — вместе на заводе работают его сыновья Константин, Дмитрий и Аркадий, внук Егор.

Суть метода

Качественное горячее цинкование в Екатеринбурге проводится опытными специалистами по проверенной технологии. Перед началом процедуры необходимо тщательно очистить металлическую поверхность от загрязнений и других дефектов. Обработка проводится в несколько этапов. Изделие погружается в цинковую ванну на некоторое время. После этого процедура повторяется для достижения желаемого эффекта. Готовой детали дают остыть. После этого ее можно использовать по назначению.

Материал опубликован на правах рекламы

Современные технологии делают процесс оцинковки не только автоматическим, но и безопасным с точки зрения влияния на окружающую среду. Санитарная зона предприятия составляет не более 100 м. Благодаря тому, что новый цех оснащен необходимым современным оборудованием, эффективность очистки газов, образующихся в процессе цинкования, составляет 99,9%. На сегодняшний день в России действует всего 20 подобных заводов горячего цинкования, тогда как в Европе их около 1000, в том числе 180 в Германии, 70 в Испании, 90 в Италии.

Горячее цинкование позволяет защитить готовые металлоконструкции от различного вида коррозии, что в конечном итоге в несколько раз повышает долговечность изделий.

Перед нанесением слоя цинка конструкция проходит подготовительную обработку, которая включает в себя обезжиривание, травление, промывку и флюсование поверхности, чтобы ничто не помешало созданию прочной цинковой защиты. Затем изделие погружается в расплавленный цинк при температуре 450 °С.

1. Этап навески

Технологический процесс горячего цинкования полностью автоматизирован. Он начинается с поступления металлоконструкций в зоны навески с помощью двух однобалочных мостовых кранов. Далее с помощью подъемников производится навеска изделий на траверсы. Затем при помощи тележки загруженные траверсы передаются на оборудование блока зоны предварительной подготовки поверхности, где сразу включается соответствующая программа.

2. Этап предварительной подготовки

В состав этого блока входит 13 ванн, которые состоят из химстойких полиэтиленовых вкладышей, поддерживаемых стальными конструкциями.

Предварительная подготовка осуществляется в четыре подэтапа:

• Обезжиривание. В ваннах обезжиривания снимаются масляные и другие загрязнения с поверхности металла, чтобы ускорить последующий процесс травления. Процесс обезжиривания выполняется путем погружения металлоконструкции в подогреваемый раствор на кислотной основе.

• Травление. В процессе травления снимаются все окислы с поверхности металла. Это необходимое условие для обеспечения диффузионного проникновения цинка в кристаллическую решетку железа, чем обеспечивается высокая стойкость цинкового покрытия.

• Промывка. После процесса травления необходимо смыть с поверхности металла остатки кислоты и загрязнений в ванных с водой, чтобы предотвратить их перенос в ванну флюсования.

• Флюсование. В ванне флюсования на изделие наносится флюсовая пленка, которая будет защищать его чистую поверхность от окисления под воздействием кислорода воздуха перед процессом оцинкования.

3. Этап сушки

Перед погружением изделий в ванну с расплавленным цинком их подвергают сушке. В этом процессе осуществляется предварительный нагрев и удаляется излишняя влага с поверхности металла, что позволяет цинку меньше охлаждаться.

4. Этап оцинкования

После сушки подвес с металлоконструкциями автоматически перемещается в зону оцинкования под защитно-вытяжной короб печи цинкования. Подготовленные детали с помощью тельферов опускаются в ванну с расплавленным цинком. Температурный режим расплава цинка должен поддерживаться на уровне 450 °С. Разогрев производится при помощи скоростных горелок, расположенных на торцевых стенках.

Ванна горячего цинкования закрыта со всех сторон защитно-вытяжным коробом, который предназначен для защиты персонала, а также улавливания белых дымов, образующихся в процессе обработки изделий. Отходящие от печи газы имеют высокую температуру. Их тепло не пропадает зря, оно используется для нагрева растворов в ванных предварительных обработок.

После окончания процесса оцинкования траверсы автоматически перемещаются на один из свободных транспортеров в зону снятия готовой продукции.

Благодаря применению современных технологий и наличию необходимых производственных мощностей UMECON лидирует в производстве металлоконструкций и опор ЛЭП на постсоветском пространстве, а также на высоком уровне выполняет срочные заказы. Завод достигает оперативности в том числе за счет хранения на своих складах неснижаемого запаса металлопроката для непрерывной работы в течение трех месяцев.

18 июля 2013 года рядом с поселком Бобровский Сысертского района был произведен запуск цеха по оцинкованию металлоконструкций с применением новейших технологий. На торжественном открытии нового производства присутствовали представители руководства Свердловской области, главы Сысерти и Бобровского, зарубежные партнеры, руководители строительных компаний и многие другие. Почетным гостем мероприятия был старейший сотрудник завода Ян Аронович Песин, который трудится на предприятии с мая 1961 года. Прямо во время открытия был продемонстрирован процесс оцинковки и выпущена первая продукция.

Открытие цеха в Бобровском стало одной из причин экономического прорыва UMECON. За прошедшие семь лет оцинковано более 270 тыс. т продукции. Появление нового цеха принесло ощутимую пользу экономике Сысертского городского округа — это и пополнение местной казны налогами, и новые рабочие места.

ну наконец-то нормальная статья про Умекон а то в основном какая-то ерунда пишут про них а тут про сам процесс все разложили прям понятно. кстати про этот цинк и нагрев и влагу — это логично почему он меньше остывает да? в общем спасибо за инфу

Чё за умэкон такой? Горячая оцинковка это да, тема, ржавчину не даёт, а то всё гниёт сразу.