- ОСОБЕННОСТИ ГАЛЬВАНИЧЕСКОГО ОБОРУДОВАНИЯ

- Форма и применение перфорационных отверстий гальванических барабанов

- Ноухау в конструкции держателей барабанов и гальванических ванн

- Компоненты гальванических ванн

- Дизайн поверхности гальванических барабанов

- Высокая электрическая проводимость и малые электрические потери проводящих элементов

- Держатель гальванического барабана

- Бакелитовые изоляторы

- Безопасность в эксплуатации

- Опорный шкив для ремней и кабелей

- Карманы для силовых и сигнальных кабелей

- Колёса крана

- Напольное покрытие

- Высокая гарантия качества комплектации линии от производителя

- Оборудование для горячего цинкования металла (стали)

- ЛИНИЯ ЦИНКОВАНИЯ И ФОСФАТИРОВАНИЯ КРЕПЕЖА БАРАБАННОГО ТИПА

- Особенности оборудования

- Техническое описание и спецификация оборудования

- Распределение медных проводников

- Распределение труб водопроводной системы

- Конструкция рамы и рельс оборудования

- Рабочая платформа

- Краны рельсового типа

- Спецификация гальванических барабанов

- Спецификация микрокомпьютерной системы управления

- Технология гальванического цинкования металла

- Преимущества цинковых покрытий

- Гальванические линии

- Вы недавно смотрели

- Гальваника и гальваническое покрытие

- Дефекты гальваники

ОСОБЕННОСТИ ГАЛЬВАНИЧЕСКОГО ОБОРУДОВАНИЯ

Гальванический барабан представляет собой восьмигранную призму, одна из граней которой является крышкой, собранную из цельнолистового полипропилена методом сгибания и снабженную с торцов зубчатыми колёсами, предназначенными для приведения барабана во вращение. Зубчатые колёса скрепляются с секциями, образующими боковые стенки при помощи стяжек из полипропилена.

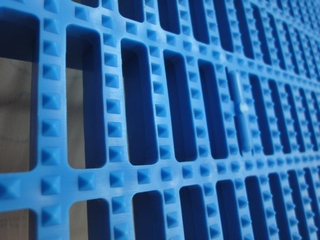

На одной из боковых стенок предусмотрены съёмные крышки для загрузки деталей в барабан. Секции барабана изготовлены с отверстиями для прохождения электролита и тока, а также пуклями на внутренней поверхности, препятствующими прилипанию плоских деталей.

Также барабан имеет крышку с запирающей ручкой. На металлической оси, проходящей через центр барабана, имеются специальные электропроводящие кольца. Эти кольца при вращении барабана задевают обрабатываемые изделия. Тем самым достигается повышение качества покрытия в процессе обработки сверхмалого крепежа. Барабан может применяться для обработки деталей по большинству технологических процессов с рабочей температурой до + 80 °С.

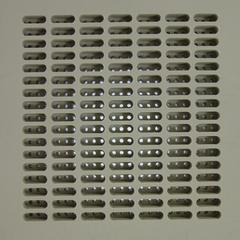

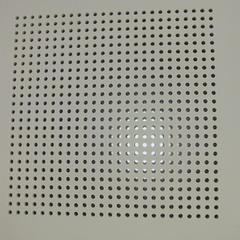

Пористые пластины, используемые в гальванических барабанах, различаются по форме и размеру отверстий. Это необходимо для получения максимальной производительности в зависимости от типа и величины обрабатываемой продукции. Внешняя и внутренняя сторона поверхности барабана имеет отверстия разного размера и разной формы.

Внешние отверстия большего диаметра применяются для наиболее быстрого заполнения и отвода гальванической жидкости в момент ввода / извлечения барабана в / из ванны. Внутренние отверстия имеют малый диаметр, что исключает застревание крепежа и других деталей. В данной линии используются гальванические отверстия круглой формы обычного размера, круглой формы уменьшенного размера, длинные отверстия и отверстия дугообразной формы.

Форма и применение перфорационных отверстий гальванических барабанов

Длинные отверстия наиболее подходят для обработки болтов, шурупов, заготовок больших размеров, больших металлических пластин.

Дугообразные отверстия используются при гальваническом покрытии плоских деталей, шайб, колец, металлических пластин малого размера.

Круглые отверстия малого диаметра подходят для гальванической обработки шурупов, саморезов, гвоздей и крепежа крупных размеров.

Круглые отверстия большего диаметра отличаются показателем хорошей проницаемости раствора, что в свою очередь улучшает качество гальванического покрытия.

Ноухау в конструкции держателей барабанов и гальванических ванн

Материал гальванического барабана выполнен из лёгкого алюминиевого сплава в качестве основного конструкционного материала, сверху покрытого полипропиленом производства Германии Röchling Engineering Plastics KG.

За счет использования лёгкого сплава происходит уменьшение нагрузки на двигатель, а также экономия электроэнергии за счёт меньшего веса. Применение полипропиленового покрытия поверх алюминия существенно увеличивает коррозионную стойкость по сравнению с традиционными методами защиты и одновременно служит для электрической изоляции держателя от других узлов линии.

Компоненты гальванических ванн

Компоненты гальванической ванны (адаптеры, дренажные узлы) изготовлены из полипропилена методом инжекции для увеличения прочности в проблемных местах. Пластиковые узлы обеспечивают герметичность гальванической ванны и беспрепятственный процесс удаления гальванического раствора из ванны.

Места примыкания компонентов гальванических ванн тщательно завиксированы между собой при помощи стяжек из полипропилена методом пайки горячим пластиком.

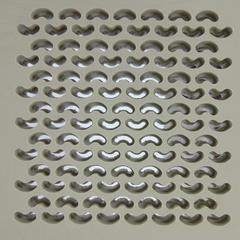

Дизайн поверхности гальванических барабанов

Дизайн боковой поверхности барабана уникален тем, что его внутренняя поверхность имеет текстуру в виде выпуклых четырёхугольных пирамид. Неровная внутренняя поверхность четырехугольной формы исключает прилипание обрабатываемого крепежа, имеющего плоскую форму, друг к другу и к барабану в процессе гальванической обработки.

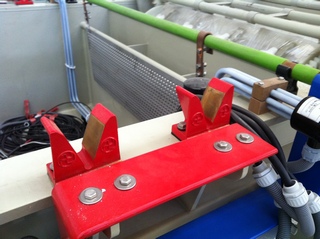

Высокая электрическая проводимость и малые электрические потери проводящих элементов

Компоненты этого узла изготовлены с прецизионной точностью на станке с ЧПУ, обладают высокой электрической проводимостью и малыми электрическими потерями.

- Медный блок. Основной функцией медного блока является подвод электричества к оси и кольцам гальванического барабана.

- Втулка черного цвета из бакелита. Обладает электроизоляционными свойствами и устойчивостью к высокой температуре.

- Фиксированная изолированная стальная пластинка.

- Втулка.

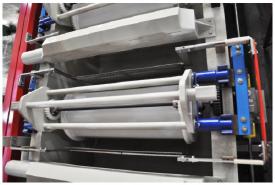

Держатель гальванического барабана

Основная функция этого узла – поддержка гальванического барабана в устойчивом положении. Деталь изготовлена из алюминиевого сплава с дальнейшим покрытием методом инжекции пенополиуретаном производства Германии. Данное основание V- образной формы не является проводником и применяется непосредственно на ваннах промывки горячей, холодной водой, ваннах азотной кислоты, пассивации.

- малый вес и одновременно высокая прочность благодаря изготовлению из алюминиевого сплава;

- высокая коррозионная стойкость и электрическая изоляция поверхности за счёт ПП покрытия.

Бакелитовые изоляторы

Данные детали изготовлены из бакелита, обладающего изоляционными свойствами и термической стойкостью. Предотвращает утечку электричества с гальванической линии.

Безопасность в эксплуатации

Защитная крышка применяется в целях безопасности, для защиты рабочего персонала от травм и несчастных случаев на производстве. Также увеличивает защиту механизма от коррозии, пыли и т.д., улучшает его внешний вид и увеличивает срок службы. Крышка выполнена из полипропилена жёлтого цвета.

Опорный шкив для ремней и кабелей

Данный элемент изготовлен из пенопропилена и имеет гладкую поверхность. Основное назначение – поддержка ремней и электрических кабелей. Благодаря этой детали, при движении крана ремни и электрические кабели защищены от повреждений и переломов, вызываемых чрезмерным сгибанием. Позволяет увеличить срок службы ремней и электрокабелей крана.

Карманы для силовых и сигнальных кабелей

Защитные карманы предохраняют электрические кабеля от повреждений и одновременно придают оборудованию эстетичный вид.

Колёса крана

Кран перемещается по рельсе на колесах из полиуретана, в то время как боковые колеса меньшего размера обеспечивают дополнительную устойчивость. Поулиретановое покрытие колёс снижает уровень шумообразования в момент перемещения крана по рельсе.

Напольное покрытие

В целях безопасности обслуживающего персонала линии, на случай если пол станет влажным или скользким по какой-либо причине, было разработано безопасное пластиковое покрытие из полипропилена. Поверхность этих плит для пола имеет множество выпуклых конусов, тем самым обеспечивая надёжное сцепление с резиновой подошвой обуви и легкость при передвижении. Изделие прошло сертификацию.

Технология инжекции полипропилена на поверхность деталей в целях их герметизации и антикоррозионной защиты, разработана при поддержке крупнейшей Тайванской компании Formosa Plastic (Тайвань).

Высокая гарантия качества комплектации линии от производителя

Приобретая наше оборудование Вы становитесь владельцем гальванической линии высочайшего качества, изготовленной квалифицированными инженерами. Мы с уверенностью можем сказать, что, выбирая оборудование тайванского производства, вы приобретаете преимущество перед соперниками в плане экономического роста, технологической многофункциональности и имиджа производителя, которому не безразлично состояние окружающей среды. По требованию Заказчика, гальваническиая линия может быть укомплектована дополнительным оборудованием для очистки стоков и выхлопов.

Производитель имеет более чем 20-летний опыт производства гальванических линий. Основными потребителями нашей продукции являются компании-производители метизов для автомобильной промышленности. Налажены партнёрские отношения с автомобильными компаниями Volkswagen, Honda и Toyota. География наших поставок включает Японию, Корею, Гонгконг, Китай, Сингапур, Таиланд, Индонезию, Филиппины, Малайзию, Вьетнам, Шри-Ланку, Турцию, Иран, Пакистан, Индию, Египет, Иорданию, Дубаи, Саудовскую Аравию, ОАЭ, Румынию, Германию, Голландию, Гану, Южную Африку, Мексику, Бразилию, Аргентину, США, Россию и страны бывшего СНГ. Поставляемое оборудование прошло необходимую сертификацию.

Для составления технического задания и определения стоимости оборудование для цинкования, фосфатирования и нанесения гальванический покрытий Вам необходимо предоставить информацию о том, что Вам нужно и в каких условиях эксплуатируется изделие, деталь, агрегат или устройство. Ознакомьтесь с каталогом нашей продукции, с теоретической и технологической составляющей гальванического процесса. Мы предложим лучшее решение вашей задачи.

(координатор и эксклюзивный представитель)

Оборудование для горячего цинкования металла (стали)

Основной задачей цинкования металла является образование непроницаемого для окружающей среды покрытия, защищающего основной металл от необратимого процесса коррозии. Цинкование поверхности металла, особенно стали, это наиболее эффективный способ борьбы с коррозией, т.к. металлический цинк обладает уникальными химическими свойствами. Вода практически не вступает во взаимодействие с цинком. При контакте с воздухом цинк образует равномерную устойчивую непроницаемую пленку из оксида цинка (ZnO) и карбоната цинка (ZnCO3 ), в отличие от ржавчины, которая создает пористую проницаемую структуру, не защищая основной металл, что приводит со временем к его полному разрушению. Дополнительным преимуществом цинка является то, что он имеет более низкий электрохимический потенциал, чем железо и в присутствии воды цинк выполнят функцию анода, а железо выступает катодом и поверхность основного металла (стали) во влажной среде пассивируется, что тормозит коррозионные процессы окисления. Это свойство цинка дает ему неоспоримые преимущества перед остальными способами защиты стали от коррозии. Цинк является довольно мягким металлом, но даже в случае механического нарушения защитного слоя, цинк, в присутствии влаги являясь анодом, «затягивает» возникшее повреждение, образуя новый защитный слой.

Существуют следующие виды цинкования стальных изделий:

- холодное цинкование покраской

- цинкование напылением (газотермическое напыление цинка)

- гальваническое цинкование

- термодиффузионное цинкование

- горячее цинкование

Холодное цинкование покраской осуществляется нанесением на подготовленную стальную поверхность жидкой смеси, содержащей мелкодисперсный цинковый порошок и жидкое связующее. При этом методе цинкования готовая поверхность содержит 89-93% цинка, а толщина слоя может существенно варьироваться. Метод холодного цинкования не технологичен и приводит к существенному удельному расходу цинка и применяется для цинкования уже собранных металлоконструкций, восстановления поврежденной поверхности на металлических изделиях после эксплуатации, а также для цинкования единичных стальных изделий в ограниченных количествах. Из-за пористой структуры слоя цинка требуется дополнительное лакокрасочное покрытие.

Цинкование напылением (газо-термическое напыление цинка) осуществляется распылением в потоке горячего газа (например, воздуха) расплавленного цинка. Расплавленный цинк для распыления получают газопламенным или электродуговым способом плавления. Также как и холодное цинкование покраской метод газо-термического напыления мало технологичен и используется для покрытия цинком крупногабаритных деталей и металлоконструкций. Метод не применим для цинкования внутренних полостей небольшого диаметра и мелко-профильных поверхностей. Толщина покрытия обычно превышает 200 мкм. Слой цинка имеет более надежное сцепление с металлом, чем при холодном цинковании, однако также имеет пористую структуру и требует дополнительного лакокрасочного покрытия.

Гальваническое цинкование проводится в электролите содержащим соли цинка под действием постоянного тока. При этом стальная деталь является катодом, а пластина цинка – анодом. Метод цинкования в электролите не имеет широкого промышленного применения. Толщина цинкового гальванического покрытия составляет 20 – 30 мкм. Методом гальванического цинкования поверхности изделий обычно пользуются для декоративных целей.

Термодиффузионное цинкование проводится в ограниченном пространстве муфельной печи или реторты, в которое помещаются цинкуемые стальные детали и цинковая порошковая смесь для термодиффузионного цинкования. При температурах 400 0 С – 550 0 С происходит проникновение цинкового тумана в поверхностный слой стального изделия. При данном методе образуется прочный слой цинка, толщина которого определяется потребностями заказчика, но обычно не менее 25 мкм. Термодиффузионное цинкование позволяет наносить тонкие покрытия на маленькие металлические изделия со сложной конфигурацией, в том числе внутренними углублениями, отверстиями и резьбой. Недостатком данного метода является периодичность процесса, возможность его применения к ограниченному размеру деталей и высокая себестоимость нанесения покрытия.

Горячее цинкование является самым высокопроизводительным и технологичным способом нанесения покрытия. Качество покрытия, а также ее надежность и долговечность существенно превосходят другие методы цинкования. Покрытие цинком методом горячего цинкования осуществляется погружением изделия из стали в ванну с расплавленным цинком при температуре 440 – 470 0 С. Толщина цинкового покрытия находится в диапазоне 30 – 100 мкм. Данный метод особенно эффективен при непрерывном технологическом процессе, например, при цинковании рулонной стали или стальной проволоки, а также при непрерывно-периодическом процессе цинкования отдельных стальных деталей от 0,5 до 12 метров. Более мелкие изделия, например, крепеж цинкуют, опуская в ванну с цинком специальный барабан, однако после цинкования резьбовые соединения требуют дополнительной механической обработки.

Все перечисленные методы цинкования при промышленном применении всегда имеют ряд этапов:

- подготовка поверхности (очистка, травление, сушка)

- нанесение покрытия

- сушка

- нанесение защитного слоя (лака, краски)

Последняя стадия является не обязательной, но желательной. Цинк является мягким металлом и нанесение дополнительного защитного слоя увеличивает твердость покрытия и соответственно долговечность защиты.

Исходя из выше изложенного, можно сделать вывод, что наиболее эффективным методом борьбы с коррозией металла является цинкование его поверхности. Наиболее технологичным с точки зрения автоматизации процесса, оптимальным по качеству покрытия в сочетании с высокой производительностью и себестоимостью является метод горячего цинкования стали.

Специалисты производственно- инжиниринговой компании ENCE GmbH в соответствии с техническим заданием и потребностями заказчика готовы разработать, скомплектовать и осуществить поставку «под ключ» следующие автоматизированные технологические линии для горячего цинкования в широком диапазоне производительности для различных стальных изделий:

Производственно-инжиниринговая компания ENCE GmbH поставляет также вспомогательное оборудование и запасные части к линиям горячего цинкования. На своей производственной площадке в Республике Корея – машиностроительный завод BUKANG компания производит по разработанным чертежам погружное оборудование и специальные детали из специального сплава – стеллен, который имеет повышенную устойчивость и работоспособность при работе в расплаве цинка. Сервисные инженеры нашей компании готовы выехать на действующее предприятие для оценки работы действующего оборудования, снять размеры проблемных быстроизнашивающихся деталей и предложить аналоги из высокопрочных и износостойких сплавов или предложить комбинированные детали с керамическим покрытием или вставкой. Кроме того компания ENCE GmbH предоставляет заказчикам следующее вспомогательное оборудование:

Специалисты производственно-инжиниринговой компании ENCE GmbH готовы оказать техническую помощь и дать консультацию по любому оборудованию, входящему в комплект линии горячего цинкования, а также по индивидуальному заказу провести модернизацию действующего производства с целью повышения производительности цинкования, повышения качества покрытия и снижения себестоимости производства готовой продукции.

ЛИНИЯ ЦИНКОВАНИЯ И ФОСФАТИРОВАНИЯ КРЕПЕЖА БАРАБАННОГО ТИПА

Оборудование с гальваническими барабанами используется для нанесения гальванических покрытий различной толщины на детали различных размеров и формы.

Широко применяются для поверхностной обработки металлического крепежа (винтов, гаек, болтов и др.), деталей аппаратного обеспечения, электроники, молний, частей автомобилей, мотоциклов, светильников, мебельной фурнитуры и др.

Обработка поверхности осуществляется внутри барабана путём последовательного вращения обрабатываемого изделия.

Линия данного оборудования включает в себя предварительную обработку, гальванизацию, последующую обработку. Гальваническое оборудование барабанного типа поддерживает возможность фосфатирования черного и серого цвета.

Особенности оборудования

- Гальванические барабаны имеют большую емкость загрузки, обеспечивают длительный срок эксплуатации оборудования. Высокое качество электролитического покрытия и производительность достигаются за счёт непрерывного вращения гальванических барабанов. Конструкция крышки гальванических барабанов предотвращает возможность попадания химических веществ в другие блоки линии. Все медные проводники изолированы и прошли через процесс антикоррозийной обработки. В случае неисправности их легко заменить.

- Загрузка и выгрузка изделий готовой продукции контролируется гидравлическим приводом, что в свою очередь снижает затраты на рабочую силу. Наличие механической стрелы направлено на упрощение процесса эксплуатации и управления оборудованием. Особенности конструкции стрелы: безопасность и низкий уровень шума, использование сенсора для предотвращения перехода за границы барабанного механизма; рычаг подвески может двигаться вверх и вниз, выполняя функцию капельника. В случае перебоя с питанием, стрела переходит в режим ручного управления, тем самым предохраняя изделия от некачественной обработки.

- Автоматическая система управления автооператором гальванической линии обеспечивает непрерывный процесс поверхностной обработки, включая возможность изменения и корректировки рабочего процесса по необходимости. Кроме того, доступны параметры графического управления на базе промышленного компьютера с системным программным обеспечением.

- Дизайн оборудования основывается на принципах качества, безопасности, стабильности. Гальваническая ванна выполнена из высококачественного полипропелена. Применяется для гальванического покрытия небольших частей, отличается высокой точностью и однородностью наносимого покрытия. Оборудование является достаточно компактным и не занимает много рабочего пространства.

Техническое описание и спецификация оборудования

Рабочая поверхность ванн изготовлена из полипропелена. Проводящие части из меди V-формы. Сгибание плит из полипропелена производится при помощи автоматической гибочной машины. Сваривание и стяжка частей ванн осуществлается при помощи экструзионного сварочного пистолета. Армирование выполнено из полипропиленовой плиты толщиной 20 мм. Боковая поверхность ванн изготовлена из стали марки SUS304. Металлическая конструкция для поддержки ванны изготовлена из стали марки SUS304 3″ П-формы с покрытием из полипропелена. Армированное основание дна ванны из стали SUS304 3″ П-формы. Ванны оборудованы редуктором для 70 типов скоростей, осью из стали маркти SUS304 для трансмиссии, приводным двигателем мощьностью 3 л.с., 2 л.с. и инвертором мощностью 3 л.с.

Распределение медных проводников

Ванны электролиза: медные пластины 10t×80В. Соединительная медная пластина анода 10t×100В. Медный пруток диаметром 1 1/4″ Ванны цинкования: медные пластины в ваннах 10t×100В. Соединительная медная пластина катода10t×100В. Соединительная медная пластина анода10t×100В. Медный пруток диаметром 1/4″. ПП покрытие для медных прутков. Титановые корзины 1310Д*105Ш*400В.

Медный крюк для фиксации цинковых болванок 3/8″.

Распределение труб водопроводной системы

Подача воды: основная труба из ПВХ 2″. Патрубок из ПВХ 3/4″. Выход: основная труба из ПВХ 5″. Патрубок из ПВХ 2″. Примечание: предоставляются трубы распределения относящиеся к оборудованию, трубы выходящая за пределы точек подключения линии оборудования устанавливаются Заказчиком.

Конструкция рамы и рельс оборудования

Структура опорных колонн

представляет собой вертикальные и горизонтальные стойки из четырехугольной стали SS304, 80 x 80. Рельсы кранов изготовлены из четырехугольной нержавеющей стали SUS304 80*80, покрыты плитами L-формы из стали SUS304 SUS304*4t L.

Рабочая платформа

Стандартный размер рабочей платформы 750Ш*900В*22900Д.

Материал и способ изготовления: основная рама изготовлена из стали марки SUS304 40*40*L-формы. Ножки сделаны из четырехугольной стали SUS304 38*38*. Дорожка для хождения покрыта плитой из полипропелена синего цвета.

Краны рельсового типа

Материал крана — сталь марки SUS304 3.0~6.0t. Тормозной двигатель перемещения вверх-вниз — 2 л.с. Тормозной двигатель перемещения влево-вправо — 1 л.с.

Тормозной двигатель вращения барабана 1/4 л.с.

Скорость движения крана вперед-назад контролируется программируемым логическим контроллером. Позиционные датчики контролируют движение кранов влево-вправо, вверх-вниз на трех скоростях (регулярная, медленная, режим антикоррозионной обработки).

Краны передвигаются на колесах из полиуретана и оснащены боковыми колесами из полипропелена для поддержания равновесия при движении вперед/назад.

Двигатели и шестерни защищены крышками из ПВХ.

На кране установлен механизм ручного управления.

Устпройство с абсолютным отсчетом координат помогает определить положение крана.

Спецификация гальванических барабанов

Размеры: 450φ*1200 м/мл.*диаметр отверстий 4 мм, отверстия круглой формы для болтов и гаек или 450φ*1200 м/мл.* диаметр отверстий 1.5-3 мм, отверстия продолговатой формвы для саморезов. Материал барабанов: белая плита из полипропелена толщиной 12мм, пр-ва Германия. Способ проводки электричества: стальной пруток в середине барабана. Рекоммендуемый вес загрузки барабана составляет 150 кг/барабан. В комплект оборудования включены 3 комплекта запасных барабанов.

Спецификация микрокомпьютерной системы управления

Система управления контролирует работу двух кранов. Каждый кран управляется программируемым логическим контроллером пр-ва Япония. Краны снабжены фотоэлементами для предотвращения накладки друг на друга барабанов. Горизонтальный счетчик верхнего и нижнего предела крана контролируются сенсорным переключателем. В системе управления маршрута кранов применяется плоская проволока высокого класса. Импортный инвертер контролирует скорость перемещения крана вверх – вниз, влево-вправо, а также скорость вращения барабанов. Режим цинкования задается на сенсорном дисплее системы управления. На панели управления доступна функция регулировки силы тока выпрямителей ванн цинкования, электролиза и функция контроля режима автоматической добавки химикатов и уровнем PH.

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Гальванические линии

Cравните предложения и цены на гальванические линии и подберите оптимальные варианты из более чем 39 объявлений частных лиц и компаний

УГЗП-500 Установка нанесения гальванических покрытий

ЛСМ – 1Р Линия снятия олова с поверхности и из отверстий печатных плат

Производитель: НПО РосТехЭнерго (Россия)

1 150 000

ЛСМ — 1 (ЛСМ-1П) Линии струйной химической обработки печатных плат

1 000 000

Аналог платы ЖГКИ для выпрямителей гальваники

Год выпуска: 2012 Производитель: Польша (Германия)

Линия никелирования (цинкования)

Продается новая линия никелирования (цинкования) 9 ванн.8 ванн 600*600*600 мм, основная 1200*600*600 мм

2 400 000

БУ Линия оцинковки цинкования

2019 года выпускаБез эксплуатации От производителяШирина 2400Длина 13000Глубина ванн 1000 ммЦена Линии в зависимости от количества ванн и технологии

Линия гальваники универсальная

Линия для гальваники и цинкования. В комплекте с 2 мя выпрямителями 100/12 В + 13 металлических ванн 55х55х60 см

Новая гальваническая линия

25 000 000

1 450 000

Гальваническая линия Ingal

Требуется ремонт электрической и электронной части. Также необходим ремонт трех ванн. Демонтаж и погрузка в стоимость не включены. Подробная информация по запросу

1 350 000

Вы недавно смотрели

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Гальваника и гальваническое покрытие

Гальваника как технология обработки металлических изделий представляет собой электрохимический процесс, участниками которого являются обрабатываемая деталь, электролит, два электрода и электрический ток. Электролит – это токопроводящее жидкое вещество, из которого в результате прохождения через него электрического тока выделяются молекулы металла, оседающие на поверхности обрабатываемого изделия и образующие на ней тонкую пленку. Гальванические покрытия, чем они и примечательны, формируются не простым нанесением слоя металла на обрабатываемую поверхность, а в результате проникновения его молекул в поверхностный слой детали.

Гальваника является надежным способом получения защитного или декоративного покрытия на металлических изделиях

Дефекты гальваники

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Ну чё за 0t такое? Не понимаю ничё от этой гальванички но интересно чоли

Ага, барабан это хорошо, но как там вообще детали не цепляются друг за друга? и расходные материалы где брать? кто-нибудь заказывал?

Абсолютный отсчет координат это круто! А то вечно путаешься где кран. У нас без этого ваще не получается. Кто-нибудь пробовал датчики позиционирования там где краны? Или это только для уст-ройств?

Ну чё за оборудование такое, кто-нить реально пользовался? цены какие? где брать? а то статья какая-то общая, без конкретики никакой. Хотел бы я гальваникой заниматься, но чё покупать не понятно вообще.