- Горячее цинкование крепежных изделийПравить

- Оборудование участка химической подготовки

- Линия горячего цинкования. Из чего состоит?

- Заводы, не загрязняющие окружающую среду

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

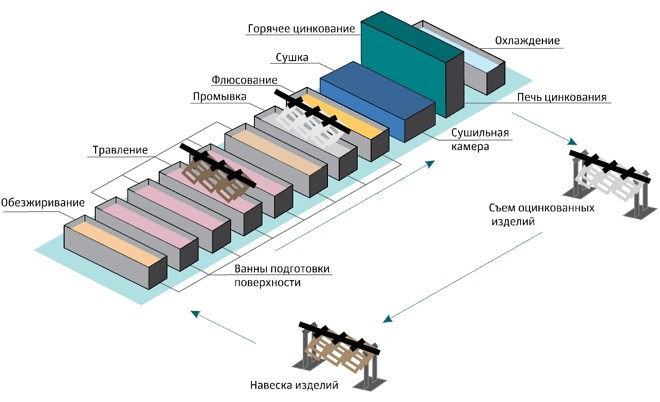

- Технологические операции горячего цинкования

- Развеска траверсы после оцинковки

- ПРЕДОБРАБОТКА

- Горячее цинкование — требования к изделиям

- Линии горячей оцинковки центрифугой

- Сравнительный анализПравить

- ИсторияПравить

- Технология гальванического цинкования металла

- Печь горячего цинкования

- Преимущества метода

Горячее цинкование крепежных изделийПравить

Горячеоцинкованные болты, гайки и шайбы

Технология нанесения покрытия такова. После обезжиривания, промывки, травления и повторной промывки, детали в барабане окунают в ванну (обычно керамическую) с расплавленным цинком. Вращением барабана обеспечивают поток цинковой массы относительно деталей для заполнения всех пор и микротрещин. Затем барабан вынимают из ванны и раскручивают для удаления излишков цинка центрифугированием. Однако на внутренней резьбе (на гайках) все же остаются излишки цинка, поэтому внутреннюю резьбу после цинкования протачивают.

Отсутствие покрытия на внутренней резьбе не влияет на коррозионную устойчивость соединения, если гайка применяется с горячеоцинкованным болтом или шпилькой. Благодаря высокой анодности цинка по отношению к железу при температурах до 70°, цинк сам покрывает непокрытые и повреждённые участки детали со скоростью около 2 мм в год. В данном случае цинк с наружной резьбы болта, благодаря разности потенциалов цинка и железа в естественной влажной и кислой среде переносится на участки внутренней резьбы гайки, оставшиеся при проточке резьбы без покрытия.

- Коррозионная устойчивость в 5-7 раз превышает электрооцинкованный крепёж и приближается к устойчивости нержавеющей стали.

- Покрытие само себя восстанавливает на повреждённых участках.

- Покрытие более устойчиво к сколам при ударах, чем аналогичные по коррозионной устойчивости полимерные лакокрасочные покрытия.

Главным функциональным достоинством горячеоцинкованного крепежа является экономия на эксплуатации сооружений, благодаря отсутствию необходимости их перекрашивать.

Метод считается самым надежным и простым среди остальных методик цинкования. Рассмотренная нами процедура дает возможность достаточно легко обеспечить наилучшую антикоррозийную защиту благодаря максимальному слою цинка.

- Требует специальной высадки под толщину покрытия. Нельзя, из-за значительной толщины покрытия, просто купить болты без покрытия и оцинковать их горячим методом.

- Не все типоразмеры доступны (только от М8).

- Внешний вид — серый матовый.

- Из-за неравномерной толщины покрытия невозможно достичь высокой точности изделия.

- Гайки поставляются покрытыми транспортировочной смазкой (видно на фото — гайка блестит), для защиты от коррозии повреждённых проточкой участков внутренней резьбы.

Оборудование участка химической подготовки

Для соблюдения технологического процесса горячего цинкования на участке предварительной подготовки изделий необходимо осуществлять контроль за:

- температурой растворов в ваннах;

- уровнем растворов в ваннах;

- концентрацией растворов.

Контроль и регулировка температур растворов выполняется автоматической системой управления в пределах определенных параметров. Измерение осуществляется с помощью термопар. В случае возникновения каких либо ошибок система выдает сообщение на дисплей дежурного поста, за устранение которых отвечает дежурный оператор поста управления цеха горячего цинкования.

Рабочий уровень растворов должен выдерживаться в пределах 250÷300 мм от верхнего уровня ванн. Контроль за уровнем растворов осуществляется в начале каждой смены.

Контроль концентрации растворов осуществляется лаборантом хим. лаборатории. Результаты анализов лаборант заносит на стенд в цехе, на основании которых химик-технолог цеха производит корректировку растворов. Результаты анализов на стенде обновляются ежедневно.

Загрузку химических реактивов и доливку воды в ванны до технологического уровня, выполняет специально назначенный работник цеха горячего цинкования, имеющий допуск работы с кислотой, на основании данных расчетов выполненных химиком-технологом цеха и при его личном присутствии.

Линия горячего цинкования. Из чего состоит?

Основное оборудование, применяемое при использовании горячего цинкования, может меняться. Количество требуемого оснащения, его габариты и само время процедуры зависит от установленных требований и специфики дальнейшего применения изделий. Весь технологический процесс подразделяется на два этапа:

- Предварительная подготовка изделий.

- Непосредственное осуществление горячего цинкования.

Заводы, не загрязняющие окружающую среду

- Полностью подробная и понятная документация по влиянию на окружающую среду.

- Кислотостойкая защита фундамента посредством покрытия из ПВХ или пропилена.

- Блок маслоотделения для обезжиривающего и травильного растворов.

- Установка регенерации кислоты с использованием серной кислоты как реагент.

- Установка регенерации кислоты посредством концентрации соляной кислоты.

- Блоки компьютеризированных автоматических измерений жидкостей.

- Кислотостойкие емкости со станциями распределения растворов.

- Установка регенерации флюса.

- Устройство дозирования и разбавления обезжиривателя.

- Устройство дозирования и разбавления флюса.

- Рукавный фильтр белых дымов.

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Вопросы, рассмотренные в материале:

- В чем заключается технология горячего цинкования металла

- Какова технология холодного цинкования металла

- Как проходит цинкование металла по гальванической технологии

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Технологические операции горячего цинкования

Металлоконструкции, предназначенные для горячего цинкования, последовательно подвергаются следующим технологическим операциям:

навеска деталей на траверсы; обезжиривание; травление; промывка в воде; флюсование; сушка флюса; горячее цинкование; охлаждение; контроль качества покрытия; выдача металлоконструкций на участок комплектации.

В качестве технологической оснастки для горячей оцинковки деталей металлоконструкций применяются траверсы, крюки, петли из проволоки и другие приспособления.

ТРАВЕРСА – технологическая оснастка, предназначенная для навески деталей под горячую оцинковку. Детали на одной и той же траверсе проходят полный цикл без перезарядки: навеска, хим. подготовка, сушка, оцинковка, охлаждение, разрядка. Навеска деталей осуществляется на овальные отверстия в уголках с нижней стороны траверсы.

Транспортировка траверсы между технологическими операциями осуществляется двухтележечным мостовым краном.

КРЮКИ предназначены для навески деталей на траверсу. Крюки различаются по длине, диаметру и по форме гибки – односторонние, двухсторонние.

Диаметр крюка зависит от массы навешиваемой детали и выбирается по таблице грузоподъемности крюков.

Кроме крюков для навески деталей на траверсу применяется прокат сортовой стальной горячекатаный круглый ГОСТ 2590-2006 Ø6 мм, а так же проволока стальная низкоуглеродистая общего назначения ГОСТ 3282-74 Ø3, Ø4 (далее по тексту — проволока). В зависимости от массы навешиваемой детали проволока может быть изогнута в виде крюка или в виде петли.

Для зарядки и разрядки траверс используются специальные стойки высотой 2 м, предназначенные для удержания траверсы на соответствующей высоте в процессе навески/развески. Для навески тяжелых деталей используется специальная стойка — гидроподъемник.

Вся технологическая оснастка подлежит периодическому осмотру, для своевременного выявления приспособлений требующих ремонта. При осмотре необходимо в первую очередь обращать внимание на состояние сварных швов и несущих элементов конструкции (проушин, петель, крюков и других несущих элементов конструкций). В случае обнаружения износа, более чем на 10%, оснастку необходимо отправить на ремонт. Траверсы, полоки с крюками подлежат учету и регистрации в журнале с присвоением регистрационного номера. На все приспособления должны быть разработаны чертежи с указанием допустимой грузоподъемности. Данные о ремонтах и испытаниях оснастки заносятся в регистрационный журнал.

Для оцинковки, детали на траверсу могут быть навешены двумя способами: в вертикальном положении – за один конец, либо в горизонтальном положении – за два конца детали.

На поверхности изделий, как правило, имеются жировые загрязнения. Изделие может быть загрязнено смазочными материалами двух типов:

- натуральные минеральные масла;

- силиконовые смазочные материалы.

Наличие на поверхности изделий жировых загрязнений вызывает значительные затруднения при горячем цинковании, нарушает адгезию цинкового покрытия, приводит к образованию неоцинкованных участков или пятен коричневого цвета.

С целью улучшения качества цинкового покрытия металлоконструкции подвергаются кислому химическому обезжириванию. Для приготовления раствора используется обезжириватель.

Для выполнения обезжиривания траверсу с деталями погружают в раствор. Продолжительность процесса обезжиривания металлоконструкций при температуре 24-26°С составляет 15-20 минут, при температуре 28-30°С – 10 мин. В процессе работы контролируется кислотность раствора и температура.

Контроль и регулировка температуры производится постоянно автоматической системой управления.

В процессе работы на дно ванны выпадает осадок в виде мелкого песка. Его следует удалять один раз в год или когда уровень осадка на дне становится помехой для нормального погружения изделий в ванну обезжиривания. Удельный вес и химический состав осадка может изменяться в зависимости от типа жиров, вносимых в ванну.

Для очистки песка следует перелить раствор в свободную ванну хим. подготовки, а затем механическим способом удалить песок со дна ванны. Очистку дна ванны осуществляет работник, назначенный начальником цеха, ответственным за выполнение данных работ. Песок со дна ванны подлежит вывозу на полигон пром. отходов.

После завершения процесса обезжиривания траверсу с деталями перевозят в одну из ванн травления.

На поверхности стальных изделий могут возникать оксиды различного состава и строения — ржавчина и окалина.

Ржавчина (FeO, Fe2O3 х nH2O) образуется в кислородосодержащей среде в присутствии влаги при комнатной температуре. Окалина на стальных изделиях обычно образуется в процессе их изготовления и при термической обработке, по составу близка к оксидам железа FeO-Fe3O4- Fe2O3.

Удаление ржавчины и окалины производится химическим методом (травлением) в водном растворе соляной кислоты (ГОСТ 857-95).

Время выдержки в ванне травления прямо пропорционально количеству ржавчины и окалины на поверхности, зависит от температуры и концентрации травильного раствора и не зависит от толщины изделия. Травление металлоконструкций производится до полного удаления ржавчины и окалины. Контроль качества поверхности – визуальный, для этого изделия периодически извлекаются из ванны для осмотра. Продолжительность травления 20-90 мин.

Травление металлоконструкций в соляной кислоте из-за возможного перетрава нельзя производить без ингибиторов (замедлителей) кислотной коррозии. С применением ингибитора достигается достаточно хорошее качество травления поверхности металлоконструкций.

Защита поверхности раствора от выделения паров соляной кислоты производится при помощи добавления в раствор пенообразователей.

После завершения процесса травления траверсу с деталями перевозят в ванну промывки.

Промывка осуществляется после травления, перед переходом в ванну флюсования. Промывку производят путем 2-3-х кратного окунания деталей в ванну. Промывочная среда – вода. Основная цель промывки — удаление остатков травильного раствора, железа и его соединений с поверхности изделия.

Железо оказывает отрицательное воздействие на процесс флюсования:

— загрязняет раствор флюса, который требует периодического восстановления;

— на поверхности оцинкованного изделия возникают «крошки»;

— в цинковом расплаве образуется гартцинк: 1 грамм железа, попавшего в цинковый расплав, образует 40 грамм гартцинка. Соответственно, достаточно 20 граммов железа, чтобы потерять 1 кг цинка в форме осадка.

Промывочная вода может повторно использоваться в ванне травления, где железо полезно: свежий травильный раствор работает эффективно, только если в нем есть небольшое количество железа.

На линии химической подготовки чистая вода заливается только в ванны промывки, что сокращает ее потребление.

Анализ воды на содержание соляной кислоты и железа в ванне промывки выполняется ежедневно. При достижении концентрации железа 4 г/л выполнить полную или частичную замену раствора.

Хорошо протравленные и промытые металлоконструкции поступают на заключительную, подготовительную операцию – флюсование

Флюсование проводят для обеспечения правильной «реакции» с расплавленным цинком, для дополнительного удаления солей и оксидов металлов с поверхности цинкуемого изделия, не снятых в ванне промывки, а также с поверхности расплавленного цинка в месте погружения изделия и, кроме того, для улучшения смачивания поверхности изделия расплавленным цинком путем снижения поверхностного натяжения расплава цинка. Летучие соединения, образующиеся при разложении флюса, способствуют механическому удалению загрязнений на зеркале ванны и создают нейтральную атмосферу в месте погружения изделий в расплав цинка.

В результате флюсования на поверхности стального изделия образуется пленка солей (хлористого цинка ZnCl2 и хлористого аммония NH4Cl), предотвращающая окисление вплоть до погружения в расплав цинка, где происходит реакция между цинком и железом. Соляная пленка осуществляет двойное действие:

— не допускает окисления изделий на воздухе с момента выхода из ванны травления и до погружения в ванну цинкования;

— позволяет регулировать толщину цинкового покрытия (вместе с двумя другими факторами: временем погружения и температурой цинкового расплава).

В качестве флюса использована смесь из солей хлористого аммония — NH4Cl и хлористого цинка — ZnCl2. Основную роль в таком флюсе играет хлористый аммоний, т.к. он является поставщиком газообразных хлоридов, образующихся при разложении NH4Cl при контакте с расплавленным цинком:

NH4Cl — NH3 + HCl

Эта реакция идет в присутствии влаги, которая всегда имеется на изделии. Влага способствует разложению хлористых солей с образованием активной соляной кислоты. Хлористый водород HCl взаимодействует с оксидом железа FeO, цинка ZnO и других элементов, присутствующих на зеркале ванны:

FeO + 2HCl — FeCl2 + H2O

ZnO + 2HCl — ZnCl2 + H2O

Большинство образующихся хлоридов (алюминия, олова, сурьмы, FeCl3) испаряется, т.к. их температура кипения ниже температуры расплава цинка.

С хлоридом железа FeCl2 связано образование гартцинка — нежелательного продукта процесса цинкования.

При контакте с расплавленным цинком FeCl2 восстанавливается до железа.

FeCl2 + Zn — ZnCl2 + Fe

Образовавшееся железо, взаимодействуя с жидким цинком, переходит в гартцинк, оседая на дно цинковой подушки (на слой свинца). Это еще раз подтверждает необходимость хорошей промывки после травления.

Для улучшения качества горячего цинкования во флюс добавляют различные присадки. На поверхности металла соли хлористого цинка и хлористого аммония формируют кристаллы. При наличии присадки кристаллы получаются более крупными и располагаются в одном направлении, что делает более плотной кристаллическую соляную сетку на поверхности изделия и обеспечивает более надежную его защиту от окисления. При этом оцинкованное изделие получается блестящим, сокращается расход цинка и образование золки. Добавка присадки оказывает особое воздействие и на «межкристаллический слой» — участок взаимного проникновения цинка и железа. Основная часть цинкового покрытия на стальном изделии представлена именно этим слоем, который значительно толще поверхностного слоя чистого цинка.

Продолжительность процесса флюсования 30-45 секунд, что соответствует одному окунанию в раствор флюса.

Температура раствора флюсования 40°С при использовании сушильной печи и 70°С без использования печи.

При достижении концентрации солей железа более 6 г/л раствор флюсования корректируется автоматической системой очистки флюса. Принцип действия системы заключается в снижении кислотности раствора и извлечении из него растворенного железа. Для корректировки уровня кислотности используется водный аммиак. Для извлечения растворенного железа его сначала переводят в нерастворимую гидроокись трехвалентного железа, для чего в раствор добавляют пероксид водорода, а затем посредством фильтрации выводят железо из флюсового раствора.

После ванны флюсования траверса с деталями переносится в сушильную печь для прогрева и удаления остатков влаги. При этом:

— в результате испарения воды на поверхности формируется состоящая из кристаллов солей сетка, обеспечивающая защиту от окисления на воздухе;

— сокращается перепад температур между расплавом цинка и изделием, извлеченным из ванны флюсования;

— исключается попадание воды в расплавленный цинк.

Температура сушки не должна превышать 120°С. Время нахождения металлоконструкций в сушильной печи – до полного испарения влаги с поверхности металла (10-60 мин).

После завершения операции сушки, траверса с деталями перевозится в печь цинкования.

Цинк — голубовато-серебристый металл с температурой плавления 419,50С и температурой кипения 906+10С. Плотность твердого цинка 7,133 г/см3 (при 200С), жидкого 6,66 г/см3 (при 419,50С); следовательно, при плавлении цинка его объем увеличивается. Технически чистый цинк при обычных температурах очень хрупкий, но при нагреве до 100¸1500С обладает хорошей пластичностью.

При диффузионном цинковании жидкофазным способом в расплаве цинка (горячее цинкование) происходит взаимодействие стали с расплавленным цинком, в результате которого на поверхности стального изделия образуются железоцинковые соединения (фазы). При этом изменяется химический состав и структура поверхностного слоя цинка.

Диффузионное цинковое покрытие, полученное в расплаве цинка, состоит из нескольких железоцинковых фаз, расположенных непосредственно на основном металле, и слоя цинка. Слой цинка, который по составу в основном соответствует расплаву, возникает при извлечении изделия из ванны цинкования. вероятность образования тех или иных слоев железоцинковых соединений в покрытии во многом зависит от режима цинкования, состава и структуры цинкуемого металла, а также от состава расплава цинка.

Толщина покрытия для сталей при одинаковом состоянии их поверхности зависит от продолжительности горячего цинкования, температуры расплава цинка и его состава, а также от скорости извлечения цинкового покрытия.

Горячее цинкование производится в расплаве цинка марки ЦВО или ЦВ ГОСТ 3640-94.

Производственный процесс горячего цинкования делится по времени на стадии:

— погружение изделия в расплав цинка;

— выдержка до полного выкипания флюса и до выравнивания температуры изделия и расплава цинка;

— выгрузка изделия из расплава цинка;

— охлаждение изделия.

Для получения пластичного, повышенной коррозионной стойкости и хорошего вида цинкового покрытия, а также для замедления образования промежуточных фаз (железоцинковых сплавов) цинковый расплав легируется алюминием, в качестве которого используется эвтектический сплав цинка и алюминия марки ЦА-10 ГОСТ 21438 в объеме 0,05-0,2 % от веса цинка. Содержание алюминия в расплаве должно быть в пределах до 0,05%. Алюминий создает тугоплавкую пленку, что способствует уменьшению угара цинка с зеркала ванны.

При загрузке ЦА-10 в ванну, необходимо обеспечить его плавление максимально близко к поверхности расплава цинка.

Контроль содержания алюминия в расплаве выполняется ежедневно. Результаты анализа заносятся в регистрационный журнал и на доску цеха.

Для осаждения гартцинка на дно ванны, в расплав необходимо добавлять свинец. Свинец расплавляется в цинке до 1%-1,3%, свыше этого, свинец осаждается на дно ванны, формируя слой свинца, состоящий из 98% свинца и 2% цинка. Слой свинца на дне ванны взаимодействует с изгарью, препятствуя прикипанию изгари ко дну ванны. Необходимо поддерживать слой свинца до 100 мм. Добавление свинца также увеличивает текучесть цинка. Уровень свинца должен проверятся 1 раз в месяц. Свинец добавляется в ванну с помощью крана в виде слитков, уложенных в корзину, при этом, необходимо обеспечить равномерное распределение свинца по дну ванны. После добавления свинца, ванна цинкования должна отстояться 40 минут.

Рабочая температура расплава, при которой происходит оцинковка металлоконструкций 450°С. Контроль и регулировка температуры в пределах заданной осуществляется автоматически через термопару, подключенную к PLC системе управления печью горячего цинкования.

Для предотвращения понижения температуры расплава цинка ниже технологического уровня не рекомендуется погружать в расплав более 15 тонн металлоконструкций в течение часа.

Повышение температуры выше указанной сокращает срок службы ванны.

Автоматическая система контроля за температурой дублируется переносной термопарой.

Покрытые цинком изделия подвергаются охлаждению в ванне охлаждения с целью снижения температуры и сохранения блеска покрытия. Вода не проточная. Охлаждение производится путем 1-кратного погружения. Температура воды в ванне охлаждения не должна превышать 80°С. По мере испарения вода добавляется в ванну.

Допускается охлаждение деталей на воздухе.

Развеска траверсы после оцинковки

После охлаждения деталей, траверсу перевозят мостовым краном на участок развески.

Охлажденную траверсу устанавливают на стойки под развеску. Высота стоек 2 метра. Выбор высоты стоек под развеску осуществляется в зависимости от габаритов навешенных деталей.

Крупногабаритные сварные узлы (массой более 60 кг) снимают с траверсы, установленной на гидроподъемнике.

Развеска деталей на проволоке. Для съема деталей с траверсы, проволоку срезают с помощью ножниц по металлу или кусачек.

Свободные от деталей траверсы передаются на участок навески.

Освобожденные от приспособлений детали укладываются на стеллажи в пачки и осматриваются работниками ОТК с целью контроля качества цинкового покрытия. Возможные дефекты горячего цинкования и причины их возникновения рассматриваются в следующей статье.

ПРЕДОБРАБОТКА

— Автоматическая система травления связок труб, не требующая крюков, ремней и цепей.

— Полностью закрытая система предобработки для защиты окружающей среды и условий для работников.

— Система регенерации кислоты для избежания вывоза отходов.

Горячее цинкование — требования к изделиям

В конструкциях изделий, подлежащих горячему цинкованию, не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

Полые изделия и изделия сложной формы подвергают пробному горячему цинкованию.

Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости.

Сварку элементов конструкций следует производить встык, либо двухсторонними швами, либо односторонним швом с подваркой.

Не допускается цинковать изделия со сварными соединениями внахлест.

Требования к поверхности основного металла:

- на поверхности основного металла не допускается: закатанная окалина, заусеница, поры, включения, сварочные шлаки, остатки формовочной массы, графита, смазки, металлической стружки, маркировочной краски;

- на поверхности литых изделий не должно быть пор и усадочных раковин;

- сварочные швы должны быть равномерными, плотными и сплошными по всей длине;

- острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм;

- поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием, последующим травлением, затем зафлюсована;

- степень очистки поверхности от окалины и продуктов коррозии — 1 по ГОСТ 9.402-80.

Линии горячей оцинковки центрифугой

Ручная и автоматическая оцинковка посредством центрифуги

- Ручной тип с «Монорельсовым циклом»

- Автоматический робот верхней центрифуги на 40 корзин в час

- Автоматический робот верхней центрифуги на 80 корзин в час

Инновационная высокопроизводительная и высококачественная установка оцинковки посредством центрифуги.

Чистая производительность до 4 тонн в час.

100% возврат цинка прямо над поверхностью зеркала без вмешательства оператора для ее очистки.

Очень важная экономия цинка.

Устройство наполнения барабанов и подающие конвейеры.

Закрытый туннель предобработки с автоматическим двойным портальным краном, работающим в соответствии с введенным “рецептом”.

Разгрузка барабана и конвейер перемещения материала.

Полностью автоматические процессы взвешивания материала, наполнения корзины, погружения, очистки поверхности цинка, выхода из цинка.

Керамическая печь с верхним нагревом.

Программное обеспечение регулировки и наблюдения автоматической транспортной системы.

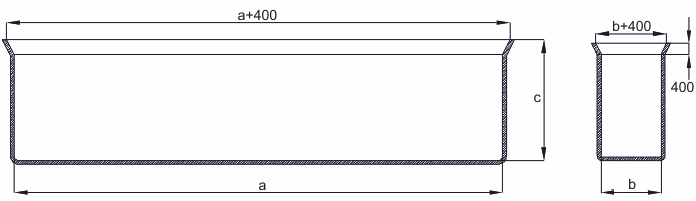

Основное оборудование линии горячего цинкования (количество оборудования и его габариты приведены, как пример, они могут изменяться в зависимости от конкретных требований).

Оборудование участка химической подготовки металлоконструкций цеха горячего цинкования:

Внутренние габариты, мм

Ванна кислотного обезжиривания

Ванны химической подготовки цеха горячего цинкования представляют собой стальную конструкцию, с наружным и внутренним специальным покрытием.

Все ванны, кроме ванны охлаждения, оснащены автоматической системой нагрева с бойлером. Автоматическая система включает в себя систему контроля температуры, в том числе контроллер температуры, термопары с корпусами, теплообменники.

Сушильная печь предназначена для сушки и предварительного нагрева изделий после флюсования перед погружением деталей в расплав цинка.

Нагрев сушильной печи осуществляется от отходящих газов горения печи оцинкования. Предусмотрен дополнительный нагрев горелкой, работающей на природном газе. Контроль температуры печи – автоматический.

Транспортировка траверс вдоль сушильной печи осуществляется цепным конвейером.

Печь цинкования горизонтального типа предназначена для горячего цинкования металлоконструкций методом погружения в расплав цинка.

Печь горячего цинкования состоит из:

- печи горячего цинкования;

- ванны горячего цинкования;

- оборудования для измерения и регулирования температуры;

- установки сбора белых дымов;

- установки рекуперации отработанных газов.

Температура ванны горячего цинкования измеряется с помощью специальных датчиков (термопар) и передается терморегуляторам, управляющим зажиганием и отключением нагревающих рамп. Система управляет температурой, как в наружной зоне (камере сгорания), так и во внутренней зоне (ванна цинка).

Для улавливания и отвода паров горячего цинкования печь оснащена установкой вытяжки и фильтрации газов. Для обеспечения нагрева ванн химической подготовки служит установка рекуперации тепла отработанных газов печи горячего цинкования.

Транспортировка траверс по всему технологическому циклу горячей оцинковки осуществляется мостовыми двух-тележечными кранами. Перемещение траверс между пролетами осуществляется специальными рельсовыми тележками.

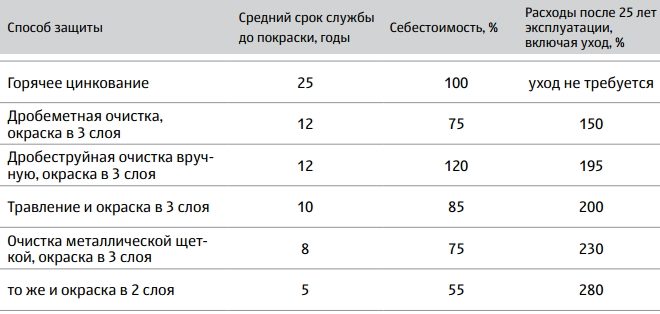

Сравнительный анализПравить

коррозия электро- и горячеоцинкованных болтов, 5 суток в р-рах NaCl, HCl и в воде

Крепеж с покрытием Дельта (Дакромет)

Горячее цинкование (Г/Ц) является вторым по распространённости после электролитического.

- Дельта (Дакромет) — ближайшее к горячему цинкованию по цене, коррозионной устойчивости и внешнему виду покрытие, третье по распространённости покрытие для крепежных изделий. Главное достоинство — малая толщина (до 10 мкм) позволяет получить высокую точность детали, поэтому это покрытие получило широкое распространение в автомобильной промышленности. Позволяет покрывать детали любого класса прочности. Более привлекательный, чем у Г/Ц внешний вид — поверхность также матовая, но более ровная, без наплывов и бугорков; кроме того, возможны разные оттенки — от светло-серого (серебристого) до чёрного. Препятствует водородному охрупчиванию. Возможно покрытие деталей с пластиковыми элементами, например, самоконтрящихся гаек. Недостаток — покрытие легче, чем Г/Ц скалывается и неспособно самовосстанавливаться на повреждённых участках. Поэтому, например, на днищах автомобилей часто применяют Г/Ц крепёж.

- Термодиффузионное цинкование (ТДЦ, англ. sherardising, фр. cherardisation, нем. sherardisieren) примерно в два раза дороже, чем Г/Ц и Дельта (Дакромет), поэтому значительно менее распространено. Требует специальной высадки под толщину покрытия. Технология ТДЦ позволяет наносить цинковое покрытие любой толщины, в зависимости от требований. Но для получения удовлетворительной коррозионной устойчивости требуется толщина покрытия, не позволяющая нанесение на стандартно высаженные болты, из-за значительной толщины (от 40 мкм). Невозможно термодиффузионное цинкование деталей с пластиковыми элементами, например, самоконтрящихся гаек. Температура процесса 290—450 °C позволяет покрывать детали класса прочности до 10.9 — то есть, так же, как и Г/Ц.

- Газотермическое напыление — позволяет качественно наносить цинковое покрытие толщиной 200+ мкм на внешние поверхности крупногабаритных деталей непосредственно на месте монтажа, но неприменимо для крепежа, резьб, внутренних поверхностей диаметром менее 500 мм из-за технологических ограничений.

ИсторияПравить

- В 1742 году французский химик и физик Поль Жак Малуэн (1701—1778) описал метод цинкования железа погружением в ванну с расплавленным цинком в докладе французской Королевской академии.

- В 1836 году французский химик Станислас Сорель (1803—1871) получил патент на данный метод цинкования железа, после очистки его сначала 9 % раствором серной кислоты (H2SO4) и затем флюсом — хлоридом аммония (NH4Cl).

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Печь горячего цинкования

В процессе эксплуатации печи горячего цинкования необходимо выполнять следующие работы:

Текущее обслуживание печи:

- Контроль уровня цинка в ванне;

- Чистка расплава в ванне;

- Контроль температуры расплава цинка;

- Чистка зеркала ванны от изгари и золки.

Планово-профилактические работы по эксплуатации печи:

- Чистка ванны от гартцинка;

- Чистка расплава в ванне;

- Контроль уровня свинцовой подушки на дне ванны;

- Чистка бортов и внутренних стенок ванны;

- Контроль за состоянием измерительных приборов;

- Контроль за химическим составом расплава цинка;

- Осмотр и ремонтные работы оснастки, оборудования.

Контроль уровня цинка в ванне осуществляется в начале каждой смены. Оптимальный уровень цинка 100÷150 мм от верхней кромки ванны. Замеры выполняются с помощью линейки или рулетки. При понижении уровня до 150 мм, осуществляется дозагрузка слитков цинка в расплав. Загрузка цинка производиться с бортов ванны. Для этого слитки цинка вручную выкладываются по периметру ванны на бортах, затем оцинковщик с помощью крюка осторожно, без всплесков, сталкивает их в расплав. При загрузке значительного количества цинка (более 5 тонн) производится чистка расплава.

За контроль и регулировку температуры расплава цинка отвечает автоматическая контрольно-измерительная система, содержащая термопару, подключенную к посту управления. Регулировка температуры, в пределах заданной (450°С), осуществляется автоматически.

Для проверки точности приборов измерения и своевременной регулировки температуры, дежурный оператор поста управления контролирует температуру расплава по показаниям второй, независимой от автоматической системы управления, термопары.

Чистка зеркала ванны от изгари и золки производится при выгрузке изделий из расплава, для предотвращения налипания окислов на поверхности оцинкованных металлоконструкций. Кроме того, зеркало ванны необходимо чистить и перед погружением изделий в расплав, в случае длительного простоя ванны и накопления значительного количества золки и изгари на поверхности расплава.

Ежедневная чистка расплава выполняется оцинковщиками один раз, в начале каждой смены.

Раз в неделю, печь цинкования останавливается на проведение профилактических работ с целью выполнения мероприятий перечисленных ниже.

Удаление гартцинка производится после оцинковки 300-400 т продукции. Толщина слоя гартцинка не должна превышать 100 мм, иначе значительно уменьшается глубина ванны, а образующееся цинковое покрытие будет шероховатым, от захваченных со дна и поверхности стенок, частиц гартцинка. Чистка выполняется с помощью специального ковша, подвешиваемого на крюк мостового крана.

После удаления гартцинка, а также по мере загрязнения расплава (при загрузке цинка в количестве более 5 тонн или при появлении на поверхности изделий черных хлопьев грязи), необходимо производить чистку расплава. Измерение высоты свинцовой подушки производится в последнюю профилактику месяца после чистки гартцинка. Высота свинцовой подушки должна поддерживаться на уровне 100 мм.

Чистка бортов и внутренних стенок ванны от налипшего цинка, гартцинка выполняется с помощью специальных приспособлений — скребков. Внутренние стенки ванны очищаются на глубину 200-250 мм от верхних бортов ванны.

За работой контрольно-измерительных приборов также необходимо следить. Периодически необходимо проводить чистку корпусов термопар от налипшего цинка, выполнять очистку корпуса термопары при каждой чистке гартцинка.

Химический анализ расплава цинка на содержание алюминия, свинца, железа производит хим.лаборатория цеха горячего цинкования, с регистрацией данных в журнале.

В процессе профилактических работ, осуществляется осмотр технологической оснастки на предмет наличия повреждений и при необходимости направляется на ремонт или списывается.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

аааа ну ваще! цинк тема! а вот про песок это прям для профессионалов, я бы не осилил переливать раствор в ванну хим, ну такой геморрой какойто. а так цинк это круто все знают.

Вау 4 тонны в час это жесть как много! А сколько стоит такая линия? И насколько она надежная? Ну и главное, где такое обслуживание найти если сломается?