- Горячее цинкование

- Линия горячего цинкования

- Преимущества цинковых покрытий

- Дефекты гальваники

- Оборудование для горячего цинкования металла (стали)

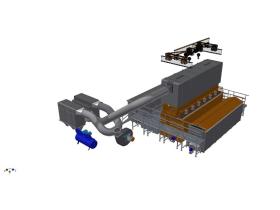

- Пример нашего инжинирингового проекта на линию непрерывного горячего цинкования стальной полосы

- Линия горячего цинкования. Из чего состоит?

- Преимущества метода

- Печь горячего цинкования

- Линии горячего цинкования от российских производителей

- Линии горячей оцинковки центрифугой

- Применяемые электролиты

- Линии оцинковки труб

- Технология гальванического цинкования металла

- Технологические характеристики оборудования

- ОЦИНКОВКА

- Химическая подготовка

- Оборудование участка химической подготовки

- ПРЕДОБРАБОТКА

- Заводы, не загрязняющие окружающую среду

Горячее цинкование

Цинк – это серебристо-голубой металл с режимом плавления в +419,5⁰С и кипения в + 906⁰С. При проведении процедуры горячего цинкования деталь полностью погружается в емкость с расплавленным цинком. Итогом операции становится взаимодействие цинка с металлом и появление на поверхности изделий фаз (железоцинковых соединений).

При проведении процедуры горячего цинкования изменяется структура и химический состав внешнего слоя обрабатываемой конструкции.

Процедура горячего цинкования состоит из следующих этапов:

- Изделие погружается в цинковый расплав.

- Выдерживается в ванне до выкипания флюсов (соляной пленки) и выравнивания температурного режима расплава цинка и обрабатываемого изделия.

- Выгрузка металлической конструкции из расплава.

- Охлаждение.

Температура цинкового расплава автоматически измеряется с использованием термопар (датчики). Эти данные передаются управляющему

Линия горячего цинкования

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Дефекты гальваники

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Оборудование для горячего цинкования металла (стали)

Основной задачей цинкования металла является образование непроницаемого для окружающей среды покрытия, защищающего основной металл от необратимого процесса коррозии. Цинкование поверхности металла, особенно стали, это наиболее эффективный способ борьбы с коррозией, т.к. металлический цинк обладает уникальными химическими свойствами. Вода практически не вступает во взаимодействие с цинком. При контакте с воздухом цинк образует равномерную устойчивую непроницаемую пленку из оксида цинка (ZnO) и карбоната цинка (ZnCO3 ), в отличие от ржавчины, которая создает пористую проницаемую структуру, не защищая основной металл, что приводит со временем к его полному разрушению. Дополнительным преимуществом цинка является то, что он имеет более низкий электрохимический потенциал, чем железо и в присутствии воды цинк выполнят функцию анода, а железо выступает катодом и поверхность основного металла (стали) во влажной среде пассивируется, что тормозит коррозионные процессы окисления. Это свойство цинка дает ему неоспоримые преимущества перед остальными способами защиты стали от коррозии. Цинк является довольно мягким металлом, но даже в случае механического нарушения защитного слоя, цинк, в присутствии влаги являясь анодом, «затягивает» возникшее повреждение, образуя новый защитный слой.

Существуют следующие виды цинкования стальных изделий:

- холодное цинкование покраской

- цинкование напылением (газотермическое напыление цинка)

- гальваническое цинкование

- термодиффузионное цинкование

- горячее цинкование

Холодное цинкование покраской осуществляется нанесением на подготовленную стальную поверхность жидкой смеси, содержащей мелкодисперсный цинковый порошок и жидкое связующее. При этом методе цинкования готовая поверхность содержит 89-93% цинка, а толщина слоя может существенно варьироваться. Метод холодного цинкования не технологичен и приводит к существенному удельному расходу цинка и применяется для цинкования уже собранных металлоконструкций, восстановления поврежденной поверхности на металлических изделиях после эксплуатации, а также для цинкования единичных стальных изделий в ограниченных количествах. Из-за пористой структуры слоя цинка требуется дополнительное лакокрасочное покрытие.

Цинкование напылением (газо-термическое напыление цинка) осуществляется распылением в потоке горячего газа (например, воздуха) расплавленного цинка. Расплавленный цинк для распыления получают газопламенным или электродуговым способом плавления. Также как и холодное цинкование покраской метод газо-термического напыления мало технологичен и используется для покрытия цинком крупногабаритных деталей и металлоконструкций. Метод не применим для цинкования внутренних полостей небольшого диаметра и мелко-профильных поверхностей. Толщина покрытия обычно превышает 200 мкм. Слой цинка имеет более надежное сцепление с металлом, чем при холодном цинковании, однако также имеет пористую структуру и требует дополнительного лакокрасочного покрытия.

Гальваническое цинкование проводится в электролите содержащим соли цинка под действием постоянного тока. При этом стальная деталь является катодом, а пластина цинка – анодом. Метод цинкования в электролите не имеет широкого промышленного применения. Толщина цинкового гальванического покрытия составляет 20 – 30 мкм. Методом гальванического цинкования поверхности изделий обычно пользуются для декоративных целей.

Термодиффузионное цинкование проводится в ограниченном пространстве муфельной печи или реторты, в которое помещаются цинкуемые стальные детали и цинковая порошковая смесь для термодиффузионного цинкования. При температурах 400 0 С – 550 0 С происходит проникновение цинкового тумана в поверхностный слой стального изделия. При данном методе образуется прочный слой цинка, толщина которого определяется потребностями заказчика, но обычно не менее 25 мкм. Термодиффузионное цинкование позволяет наносить тонкие покрытия на маленькие металлические изделия со сложной конфигурацией, в том числе внутренними углублениями, отверстиями и резьбой. Недостатком данного метода является периодичность процесса, возможность его применения к ограниченному размеру деталей и высокая себестоимость нанесения покрытия.

Горячее цинкование является самым высокопроизводительным и технологичным способом нанесения покрытия. Качество покрытия, а также ее надежность и долговечность существенно превосходят другие методы цинкования. Покрытие цинком методом горячего цинкования осуществляется погружением изделия из стали в ванну с расплавленным цинком при температуре 440 – 470 0 С. Толщина цинкового покрытия находится в диапазоне 30 – 100 мкм. Данный метод особенно эффективен при непрерывном технологическом процессе, например, при цинковании рулонной стали или стальной проволоки, а также при непрерывно-периодическом процессе цинкования отдельных стальных деталей от 0,5 до 12 метров. Более мелкие изделия, например, крепеж цинкуют, опуская в ванну с цинком специальный барабан, однако после цинкования резьбовые соединения требуют дополнительной механической обработки.

Все перечисленные методы цинкования при промышленном применении всегда имеют ряд этапов:

- подготовка поверхности (очистка, травление, сушка)

- нанесение покрытия

- сушка

- нанесение защитного слоя (лака, краски)

Последняя стадия является не обязательной, но желательной. Цинк является мягким металлом и нанесение дополнительного защитного слоя увеличивает твердость покрытия и соответственно долговечность защиты.

Исходя из выше изложенного, можно сделать вывод, что наиболее эффективным методом борьбы с коррозией металла является цинкование его поверхности. Наиболее технологичным с точки зрения автоматизации процесса, оптимальным по качеству покрытия в сочетании с высокой производительностью и себестоимостью является метод горячего цинкования стали.

Специалисты производственно- инжиниринговой компании ENCE GmbH в соответствии с техническим заданием и потребностями заказчика готовы разработать, скомплектовать и осуществить поставку «под ключ» следующие автоматизированные технологические линии для горячего цинкования в широком диапазоне производительности для различных стальных изделий:

Производственно-инжиниринговая компания ENCE GmbH поставляет также вспомогательное оборудование и запасные части к линиям горячего цинкования. На своей производственной площадке в Республике Корея – машиностроительный завод BUKANG компания производит по разработанным чертежам погружное оборудование и специальные детали из специального сплава – стеллен, который имеет повышенную устойчивость и работоспособность при работе в расплаве цинка. Сервисные инженеры нашей компании готовы выехать на действующее предприятие для оценки работы действующего оборудования, снять размеры проблемных быстроизнашивающихся деталей и предложить аналоги из высокопрочных и износостойких сплавов или предложить комбинированные детали с керамическим покрытием или вставкой. Кроме того компания ENCE GmbH предоставляет заказчикам следующее вспомогательное оборудование:

Специалисты производственно-инжиниринговой компании ENCE GmbH готовы оказать техническую помощь и дать консультацию по любому оборудованию, входящему в комплект линии горячего цинкования, а также по индивидуальному заказу провести модернизацию действующего производства с целью повышения производительности цинкования, повышения качества покрытия и снижения себестоимости производства готовой продукции.

Пример нашего инжинирингового проекта на линию непрерывного горячего цинкования стальной полосы

Мы имеем богатый и передовой технический опыт в работе с современным оборудованием, предназначенным для агрегатов по обработке стальной полосы. Агрегаты разработаны в соответствии с самыми современными технологиями для достижения высокой производительности и являются удобными в обслуживании установками, а также имеют высокую степень автоматизации, благодаря чему требуется ограниченное количество операторов. Агрегаты соответствуют самым строгим требованиям ведущих производителей стали.

Наше предложение разработано для покрытий с нормальным рисунком кристаллизации и без рисунка кристаллизации.

Настоящий проект включает в себя:

- Инжиниринг

- Изготовление

- Поставка и доставка до места

- Шеф-монтаж,

- Надзор за индивидуальными и групповыми испытаниями

- Надзор за вводом в промышленную эксплуатацию

- Обучение

- Документация и чертежи

2. Основные этапы обработки стальной полосы

Стальная полоса перемещается слева направо — вид со стороны обслуживания. Предлагаемая обработка полосы включает в себя следующие основные этапы:

3. Исходный материал

3.1. Исходные рулоны

3.2. Исходная стальная полоса

Качество поверхности стальной полосы и загрязнение

Физические и химические характеристики

Низкоуглеродистая холоднокатаная неотожженная сталь

Максимальное изменение полосы

4. Выпускаемый материал

4.1. Выпускаемые рулоны

Покрытие: диапазон цинка – 60 (при менее, чем 70 м/мин) — 300 г/м2 (обе стороны)

Растяжение после дрессировочной клети и правильно-растяжной машины

2 % макс. для марки CQ

0.3 % макс. для марки FH

Низкоуглеродистая холоднокатаная отожженная и оцинкованная сталь

5. Скорость агрегата и значения ускорения

5.2. Значения ускорения и замедления

Входная и выходная секции

6. Производственное время

Расчет чистого рабочего времени

7. Цинковое покрытие (GI)

Максимальная скорость технологического процесса 90 м/мин

8. Параметры обработки стальной полосы

Ролики входной секции:

8.2. Длина бочки роликов

8.3. Покрытие роликов

- Приводные тянущие и прижимные ролики: нитрильный каучук.

- Ролики станции натяжения: карбид вольфрама

- Отклоняющие ролики:

перед ванной цинкования: без покрытияпосле ванны цинкования: хромированные - перед ванной цинкования: без покрытия

- после ванны цинкования: хромированные

9. Натяжение полосы

Таблица натяжения полосы для максимального сечения (= 2500 мм²) во время устойчивой работы агрегата.

10. Центрирование стальной полосы

Для достижения отличного центрирования полосы мы поставляем следующие центрирующие устройства, расположенные на агрегате:

- 2 ручных устройства контроля центральной позиции (1 на каждом разматывателе)

- 1 центрирующее роликовое устройство на входе входного петленакопителя

- 1 центрирующих роликовых устройства внутри петленакопителя

- 1 центрирующее роликовое устройство перед печью

- 1 центрирующее роликовое устройство после водяного охлаждения

- 1 центрирующее роликовое устройство на входе выходного петленакопителя

- 1 центрирующее роликовое устройство на выходе выходного петленакопителя

- 1 контроль положения кромки на моталке

Перечень основных последовательностей

Погрузка рулона: ручная операция

Автоматическое замедление входной секции в конце рулона и на переднем конце полосы

Автоматическое слежение и позиционирование заднего конца полосы на входных ножницах

Автоматическое слежение и позиционирование в сварочной машине

Отрезание концов: ручная последовательность

Aвтоматическое позиционирование переднего конца полосы на входных ножницах

Автоматическая заправка в сварочную машину

Отрезание концов: ручная последовательность

Накопление полосы

Автоматическое управление перемещением входного петленакопителя

Автоматическое управление перемещением выходного петленакопителя

Автоматическое разделение рулона в выходной секции

Автоматическая остановка выходной секции при приближении сварного шва

Удаление сварного шва вручную

Отбор образцов в ручную

Автоматическая смотка

Автоматическое позиционирование заднего конца полосы в конце смотки

Снятие рулонов: ручная операция.

11. Общее описание оборудования

11.1. Сварочная машина

Сварочная машина для сварки внахлестку

11.2. Печь отжига

Печь отжига для данного проекта – безокислительная горизонтальная печь.

11.3. Секция нанесения покрытия

Мы предусматриваем следующее оборудование

- 1 фиксированная ванна с керамическим покрытием для нанесения покрытия с нормальным узором кристаллизации (подогреваемая с помощью 2 индукторов со специальным регулирующим оборудованием управления).

- Устройство подачи слитков: Цинковые слитки будут погружаться автоматически в ванну с цинковым расплавом

Оборудование нанесения покрытия

Оно включает в себя:

- 3 ролика (направляющий ролик, корректирующий ролик и стабилизирующий ролик) разработаны для поддержания положения полосы при выходе из ванны.

- Все оборудование для поддержания этих трех роликов

Данная система позволяет осуществлять отжим полосы с помощью ее обдува холодным воздухом.

Эти специальные устройства облегчают установку и техобслуживание различных элементов оборудования ванны.

Стенд для техобслуживания

Данный стенд позволяет операторам выполнять работы по техобслуживанию, а также осуществлять подготовку к автономной работе всего оборудования ванны и отжимного оборудования. В него также входит печь для предварительного нагрева новых роликов перед погружением в ванну цинкования.

11.4. Измерение толщины покрытия

Мы предлагаем толщиномер холодного типа. Данная система представляет собой оборудование на основе рентгеновского или изотопного флуоресцентного измерения веса покрытия. Толщиномер расположен за закалочной ванной.

11.5. Дрессировочная клеть и правильная машина

Включены четырехвалковая дрессировочная клеть и правильно-растяжная машина. Основные позиции:

- Станция натяжения для создания натяжения полосы на участке дрессировочной клети;

- Четырехвалковая дрессировочная клеть с устройством быстрой перевалки валков;

- Установка для влажной дрессировки, в которой применяется раствор, смешанный с деминерализованной водой или чистая деминерализованная вода

- Промывочное и сушильное оборудование после мокрой дрессировки

- Станция натяжения для создания натяжения полосы на участке правильно-растяжной машины

- Правильно-растяжная машина

- Выходная станция натяжения для регулирования натяжения полосы между дрессировочной клетью/ правильно-растяжной машиной и выходным петленакопителем.

11.6. Секция пассивации

Мы предлагаем горизонтальную секцию с валковой машиной (коутером) для нанесения пассивирующего покрытия с Cr или без. Затем полоса сушится посредством обдува горячим воздухом.

Линия горячего цинкования. Из чего состоит?

Основное оборудование, применяемое при использовании горячего цинкования, может меняться. Количество требуемого оснащения, его габариты и само время процедуры зависит от установленных требований и специфики дальнейшего применения изделий. Весь технологический процесс подразделяется на два этапа:

- Предварительная подготовка изделий.

- Непосредственное осуществление горячего цинкования.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

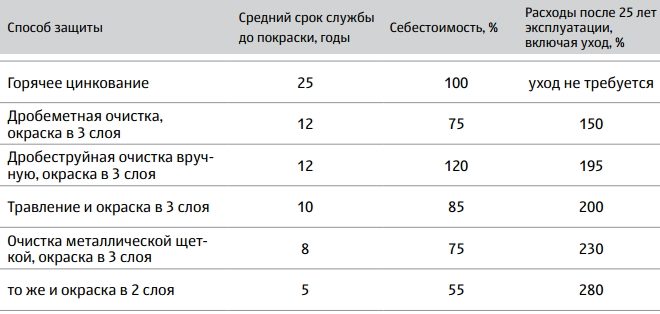

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Печь горячего цинкования

В процессе эксплуатации печи горячего цинкования необходимо выполнять следующие работы:

Текущее обслуживание печи:

- Контроль уровня цинка в ванне;

- Чистка расплава в ванне;

- Контроль температуры расплава цинка;

- Чистка зеркала ванны от изгари и золки.

Планово-профилактические работы по эксплуатации печи:

- Чистка ванны от гартцинка;

- Чистка расплава в ванне;

- Контроль уровня свинцовой подушки на дне ванны;

- Чистка бортов и внутренних стенок ванны;

- Контроль за состоянием измерительных приборов;

- Контроль за химическим составом расплава цинка;

- Осмотр и ремонтные работы оснастки, оборудования.

Контроль уровня цинка в ванне осуществляется в начале каждой смены. Оптимальный уровень цинка 100÷150 мм от верхней кромки ванны. Замеры выполняются с помощью линейки или рулетки. При понижении уровня до 150 мм, осуществляется дозагрузка слитков цинка в расплав. Загрузка цинка производиться с бортов ванны. Для этого слитки цинка вручную выкладываются по периметру ванны на бортах, затем оцинковщик с помощью крюка осторожно, без всплесков, сталкивает их в расплав. При загрузке значительного количества цинка (более 5 тонн) производится чистка расплава.

За контроль и регулировку температуры расплава цинка отвечает автоматическая контрольно-измерительная система, содержащая термопару, подключенную к посту управления. Регулировка температуры, в пределах заданной (450°С), осуществляется автоматически.

Для проверки точности приборов измерения и своевременной регулировки температуры, дежурный оператор поста управления контролирует температуру расплава по показаниям второй, независимой от автоматической системы управления, термопары.

Чистка зеркала ванны от изгари и золки производится при выгрузке изделий из расплава, для предотвращения налипания окислов на поверхности оцинкованных металлоконструкций. Кроме того, зеркало ванны необходимо чистить и перед погружением изделий в расплав, в случае длительного простоя ванны и накопления значительного количества золки и изгари на поверхности расплава.

Ежедневная чистка расплава выполняется оцинковщиками один раз, в начале каждой смены.

Раз в неделю, печь цинкования останавливается на проведение профилактических работ с целью выполнения мероприятий перечисленных ниже.

Удаление гартцинка производится после оцинковки 300-400 т продукции. Толщина слоя гартцинка не должна превышать 100 мм, иначе значительно уменьшается глубина ванны, а образующееся цинковое покрытие будет шероховатым, от захваченных со дна и поверхности стенок, частиц гартцинка. Чистка выполняется с помощью специального ковша, подвешиваемого на крюк мостового крана.

После удаления гартцинка, а также по мере загрязнения расплава (при загрузке цинка в количестве более 5 тонн или при появлении на поверхности изделий черных хлопьев грязи), необходимо производить чистку расплава. Измерение высоты свинцовой подушки производится в последнюю профилактику месяца после чистки гартцинка. Высота свинцовой подушки должна поддерживаться на уровне 100 мм.

Чистка бортов и внутренних стенок ванны от налипшего цинка, гартцинка выполняется с помощью специальных приспособлений — скребков. Внутренние стенки ванны очищаются на глубину 200-250 мм от верхних бортов ванны.

За работой контрольно-измерительных приборов также необходимо следить. Периодически необходимо проводить чистку корпусов термопар от налипшего цинка, выполнять очистку корпуса термопары при каждой чистке гартцинка.

Химический анализ расплава цинка на содержание алюминия, свинца, железа производит хим.лаборатория цеха горячего цинкования, с регистрацией данных в журнале.

В процессе профилактических работ, осуществляется осмотр технологической оснастки на предмет наличия повреждений и при необходимости направляется на ремонт или списывается.

Линии горячего цинкования от российских производителей

Продажа российских линий горячего цинкования без посредников, доставка по РФ и на экспорт

Цена от 12 560 123

Участок цинкования металлоконструкций

Линии горячей оцинковки центрифугой

Ручная и автоматическая оцинковка посредством центрифуги

- Ручной тип с «Монорельсовым циклом»

- Автоматический робот верхней центрифуги на 40 корзин в час

- Автоматический робот верхней центрифуги на 80 корзин в час

Инновационная высокопроизводительная и высококачественная установка оцинковки посредством центрифуги.

Чистая производительность до 4 тонн в час.

100% возврат цинка прямо над поверхностью зеркала без вмешательства оператора для ее очистки.

Очень важная экономия цинка.

Устройство наполнения барабанов и подающие конвейеры.

Закрытый туннель предобработки с автоматическим двойным портальным краном, работающим в соответствии с введенным “рецептом”.

Разгрузка барабана и конвейер перемещения материала.

Полностью автоматические процессы взвешивания материала, наполнения корзины, погружения, очистки поверхности цинка, выхода из цинка.

Керамическая печь с верхним нагревом.

Программное обеспечение регулировки и наблюдения автоматической транспортной системы.

Применяемые электролиты

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Линии оцинковки труб

— Полная автоматическая оцинковка труб.

— Автоматическая оцинковка, основанная на “рецептах” и контролируемая местным и удаленным компьютером.

— Предельно лимитированное вмешательство операторов только для изменения размеров колец внутренней и внешней продувки.

— Всего 3 оператора могут производить до 1.100 труб или 25 тонн труб в час.

— Оборудование подходит для труб длиной от 4 до 9,5 метров.

— Полуавтоматические линии с поддержкой оператора для квадратных и прямоугольных труб.

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Технологические характеристики оборудования

Основное оборудование линии горячего цинкования (количество оборудования и его габариты приведены, как пример, они могут изменяться в зависимости от конкретных требований).

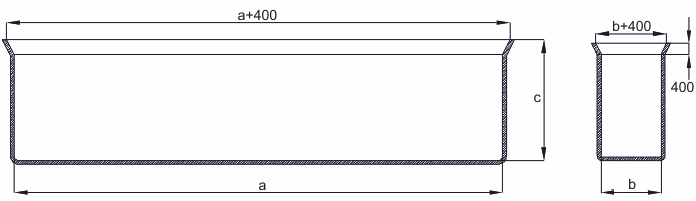

Оборудование участка химической подготовки металлоконструкций цеха горячего цинкования:

Внутренние габариты, мм

Ванна кислотного обезжиривания

Ванны химической подготовки цеха горячего цинкования представляют собой стальную конструкцию, с наружным и внутренним специальным покрытием.

Все ванны, кроме ванны охлаждения, оснащены автоматической системой нагрева с бойлером. Автоматическая система включает в себя систему контроля температуры, в том числе контроллер температуры, термопары с корпусами, теплообменники.

Сушильная печь предназначена для сушки и предварительного нагрева изделий после флюсования перед погружением деталей в расплав цинка.

Нагрев сушильной печи осуществляется от отходящих газов горения печи оцинкования. Предусмотрен дополнительный нагрев горелкой, работающей на природном газе. Контроль температуры печи – автоматический.

Транспортировка траверс вдоль сушильной печи осуществляется цепным конвейером.

Печь цинкования горизонтального типа предназначена для горячего цинкования металлоконструкций методом погружения в расплав цинка.

Печь горячего цинкования состоит из:

- печи горячего цинкования;

- ванны горячего цинкования;

- оборудования для измерения и регулирования температуры;

- установки сбора белых дымов;

- установки рекуперации отработанных газов.

Температура ванны горячего цинкования измеряется с помощью специальных датчиков (термопар) и передается терморегуляторам, управляющим зажиганием и отключением нагревающих рамп. Система управляет температурой, как в наружной зоне (камере сгорания), так и во внутренней зоне (ванна цинка).

Для улавливания и отвода паров горячего цинкования печь оснащена установкой вытяжки и фильтрации газов. Для обеспечения нагрева ванн химической подготовки служит установка рекуперации тепла отработанных газов печи горячего цинкования.

Транспортировка траверс по всему технологическому циклу горячей оцинковки осуществляется мостовыми двух-тележечными кранами. Перемещение траверс между пролетами осуществляется специальными рельсовыми тележками.

ОЦИНКОВКА

— До внешнего диаметра 4”две трубы обрабатываются одновременно.

— Трубы диаметром более 4”обрабатываются по одной.

— При обработке одной или двух труб все трубы выходят с одной и той же стороны.

— Внутренняя продувка трубы может производиться как горизонтально, так и под углом.

— Установка погружения является сменной для быстрой замены размеров труб.

— Одни и те же винты подходят для погружения труб диаметром от 2” до 3/8” во избежание замены винтов.

Химическая подготовка

При проведении предварительных работ используют специальные ванны. Это стальные мощные конструкции со специализированным внутренним и верхним покрытием. Габариты используемых емкостей, согласно требований ГОСТа, имеют размеры 3х1,8х13 мм.

Применяемая при горячей оцинковке автоматическая система помогает контролировать температуру обработки.

Этапы предварительной подготовки деталей к оцинковке представлены в следующей таблице:

Оборудование участка химической подготовки

Для соблюдения технологического процесса горячего цинкования на участке предварительной подготовки изделий необходимо осуществлять контроль за:

- температурой растворов в ваннах;

- уровнем растворов в ваннах;

- концентрацией растворов.

Контроль и регулировка температур растворов выполняется автоматической системой управления в пределах определенных параметров. Измерение осуществляется с помощью термопар. В случае возникновения каких либо ошибок система выдает сообщение на дисплей дежурного поста, за устранение которых отвечает дежурный оператор поста управления цеха горячего цинкования.

Рабочий уровень растворов должен выдерживаться в пределах 250÷300 мм от верхнего уровня ванн. Контроль за уровнем растворов осуществляется в начале каждой смены.

Контроль концентрации растворов осуществляется лаборантом хим. лаборатории. Результаты анализов лаборант заносит на стенд в цехе, на основании которых химик-технолог цеха производит корректировку растворов. Результаты анализов на стенде обновляются ежедневно. Загрузку химических реактивов и доливку воды в ванны до технологического уровня, выполняет специально назначенный работник цеха горячего цинкования, имеющий допуск работы с кислотой, на основании данных расчетов выполненных химиком-технологом цеха и при его личном присутствии.

ПРЕДОБРАБОТКА

— Автоматическая система травления связок труб, не требующая крюков, ремней и цепей.

— Полностью закрытая система предобработки для защиты окружающей среды и условий для работников.

— Система регенерации кислоты для избежания вывоза отходов.

Заводы, не загрязняющие окружающую среду

- Полностью подробная и понятная документация по влиянию на окружающую среду.

- Кислотостойкая защита фундамента посредством покрытия из ПВХ или пропилена.

- Блок маслоотделения для обезжиривающего и травильного растворов.

- Установка регенерации кислоты с использованием серной кислоты как реагент.

- Установка регенерации кислоты посредством концентрации соляной кислоты.

- Блоки компьютеризированных автоматических измерений жидкостей.

- Кислотостойкие емкости со станциями распределения растворов.

- Установка регенерации флюса.

- Устройство дозирования и разбавления обезжиривателя.

- Устройство дозирования и разбавления флюса.

- Рукавный фильтр белых дымов.

да ништяк все ровно че, цинк круто, долговечно, как раз для железяк!

а чё за режим плавления? это типа надо знать чтоб цинк не перегреть? а то он расплавится и всё?

Норм статья. интересно про цинкование узнать. а то всегда думал как это все работает. про температуру расплава вообще не знал что там второй датчик нужен. логично конечно чтоб не было сбоев.