Покрытие изделий из металла цинком – наиболее простой, распространенный и дешевый метод защиты от коррозии. Цинкование в домашних условиях характеризуется легкой и доступной технологией.

Нанесение на железо слоя цинка – самый распространенный способ его защиты от коррозии. Гальваническое цинкование получило наиболее широкое распространение благодаря преимуществам технологии и получаемых защитных покрытий.

Цинкование металла — это способ защиты от коррозии и окисления посредством нанесения на материал тонкого слоя цинка. Большинство металлов имеет общее свойство — реагировать с кислородом, который находится в воздухе, создавая при этом на своей поверхности тонкую защитную пленку оксидов.

- 6 Основные требования к холодному цинкованию дома

- 3 Термодиффузионное цинкование

- 2 Гальваническое цинкование

- 1 Горячее цинкование

- 3 Преимущества и недостатки цинкования гальваническим методом

- СВЕДЕНИЯ ИЗ ТЕОРИИ

- 4 Технология и оборудование гальванического цинкования на производстве

- Гальванический способ нанесения цинкового покрытия

- 5 Цинк-ламельное покрытие

- 1 Цинкование как способ коррозийной защиты металлов

- 2 Гальванический способ цинкования металлов

- 4 Холодное цинкование металла

- 5 Электролиты, используемые при гальваническом цинковании

- 1 Особенности защитных цинковых покрытий

- Цинкование и кадмирование

- 3 Гальваническое цинкование в домашних условиях

- 2 Технологии различных методов цинкования

- 5 Холодное цинкование своими руками

- 4 Параметры домашнего гальванического цинкования

- 6 Заключение по теме

6 Основные требования к холодному цинкованию дома

Важная составляющая холодного цинкования металла – жидкий цинк предварительно перемешивают. Из-за большой плотности составы сильно раcслаиваются и непосредственно перед использованием их необходимо тщательно перемешать до получения однородной массы, жидкости. Кроме того, чем качественней подготовлен к нанесению покрытия металл, тем долговечней будет защитный цинковый слой. Поэтому лучше всего произвести механическую зачистку детали с последующим обезжириванием.

Оцинковка, нанесенная на такое изделие в 2 слоя, прослужит минимум 10 лет. Очередной слой делают всего через 30 минут после предыдущего. Перед нанесением финишных покрытий и ЛКМ необходимо выдержать 24 часа (чтобы остатки растворителя полностью улетучились). Холодное цинкование, своими руками проведенное с соблюдением технологии и инструкции по применению состава, по качеству и надежности не уступает фабричному исполнению.

https://youtube.com/watch?v=kdv7wlvWOhc%3Frel%3D0

Одним из способов

защиты от коррозии является нанесение

поверхностных гальванических покрытий.

Электроосаждение имеет ряд преимуществ

перед другими методами защиты, т.к. оно

позволяет:

• экономно

расходовать цветные металлы;

• наносить покрытия

из металлов, имеющих высокую температуру

плавления, как хром, никель, медь,

серебро, платина.

Защитные

электрохимические покрытия должны

обладать:

• способностью

изолировать изделие от агрессивной

среды;

Вид покрытия, его

толщина и назначение регулируются ГОСТ

9.303-84, и ГОСТ 9.306-85.

Защитные

антикоррозионные покрытия могут быть

анодными и катодными.

Металлические

покрытия должны быть непроницаемыми

для коррозионных агентов. Однако, если

в металлическом покрытии есть дефекты

в виде пор, царапин, вмятин, то характер

коррозионного разрушения основного

металла определяется электрохимическими

характеристиками обоих металлов. По

отношению к стали цинковое покрытие

является анодным, а медное покрытие —

катодным.

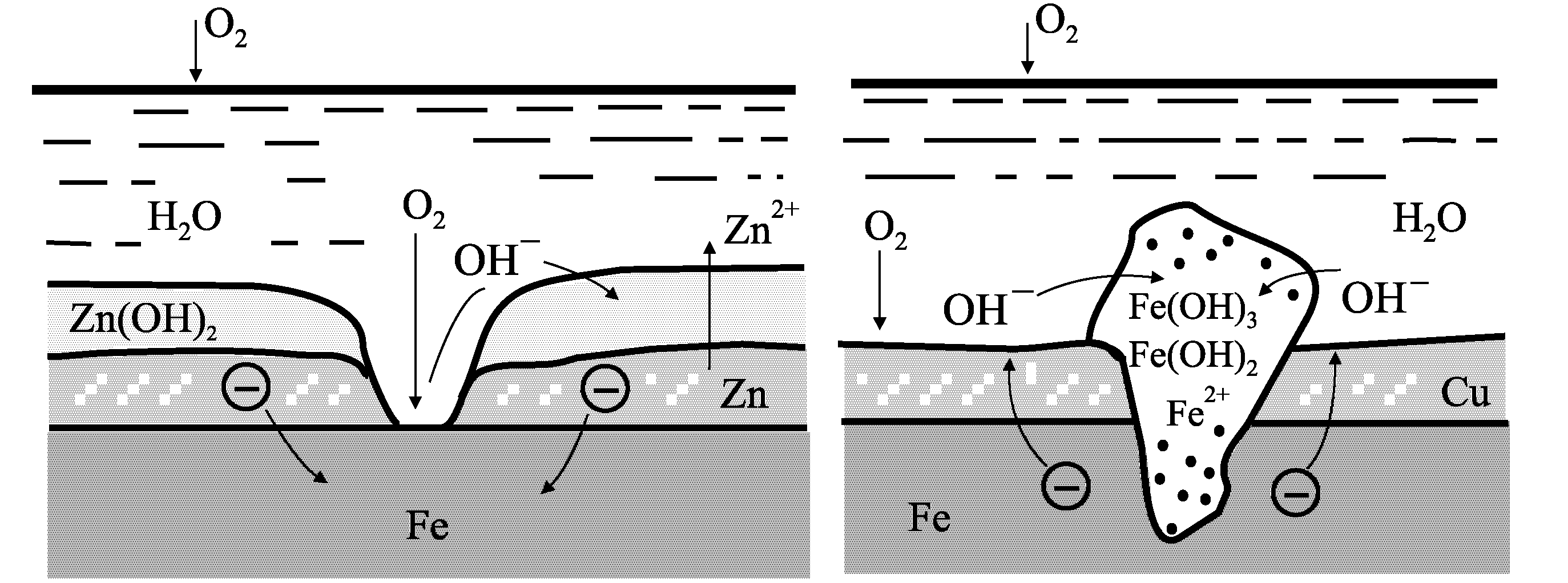

Поэтому первоначально

начинает разрушаться цинк. При этом он

защищает от разрушения железо или сталь

тем дольше, чем больше толщина покрытия,

т.е. является протектором (рис. 4, а). Медь

является катодным покрытием по отношению

к железу, т.к. имеет потенциал более

положительный. Поэтому разрушению будет

подвергаться железо и тем в большей

степени, чем выше пористость медного

покрытия (рис. 4, б).

Рис.4. Схема,

поясняющая действие анодных (а) и катодных

(б) по отношению к основному металлу

металлических покрытий

3 Термодиффузионное цинкование

Данный метод — один из самых молодых и перспективных способов защиты металла от коррозии. Его суть в том, что под действием высокой температуры порошкообразные частицы цинка взаимодействуют с железом, в результате чего происходит спекание дух компонентов с образованием промежуточного диффузного слоя, в котором осуществляется взаимопроникновение железа и цинка друг в друга. В итоге возникает надежный защитный слой, который отлично противостоит коррозии, механической нагрузке и проникновению агрессивных веществ внутрь изделия. Диффузионное покрытие составляет до трети общей толщины слоя и обеспечивает хорошую адгезию материалов.

Данный метод имеет очень много преимуществ перед другими:

- Диффузионный слой покрывает всю поверхность изделия, даже места резьбовых соединений, мелкие структурные элементы и маркировку. Обрабатываемая поверхность имеет высокий класс чистоты.

- Адгезия цинка и железа максимальна, если сравнивать ее с другими методами оцинковки.

- Толщина слоя цинка может быть практически любой и зависит только от времени, которое деталь проводит в печи.

- Благодаря тому, что отсутствует необходимость предварительной кислотной протравки, металлическое изделие не теряет своих механических свойств, тогда как при других методах цинкования детали часто становятся хрупкими.

- Благодаря тому, что весь процесс происходит в закрытых емкостях, метод отличается высокой экологичностью и отсутствием вредных выбросов.

- Себестоимость термодиффузионного цинкования значительно ниже благодаря тому, что оно требует низких затрат энергии, рабочей площади и человеческой силы.

Метод термической диффузии, как и любые другие процессы цинкования, обладает и некоторыми недостатками:

- Обработанная поверхность не имеет блестящего декоративного вида, но, поскольку она предназначена в первую очередь для промышленных предприятий, данным недостатком можно пренебречь.

- При произведении обработки нужно внимательно следить за соблюдением всех правил безопасности и герметичностью системы, так как цинковая пыль, задействованная в технологическом процессе, опасна для здоровья людей.

Для цинкования данным методом необходимо следующее оборудование:

- электрическая печь с вертикальной загрузочной камерой;

- цилиндр из нержавеющей стали, в который производится загрузка металлических изделий и цинковой шихты, так называемая реторта;

- механизм для опускания, подъема и вращения цилиндра.

Оборудование для данного метода

Обработка изделий происходит следующим образом: в камеру нагревательной печи опускается реторта с предварительно загруженными в нее обрабатываемыми изделиями и цинковой шихтой. Благодаря электрическим элементам содержание цилиндра нагревается до температуры от 400 до 470°С, после чего вращением шихта распределяется по поверхности изделий. Таким способом осуществляется цинкование труб, железных и стальных деталей и метизов.

Все процессы производятся согласно ГОСТ Р 9.316 «Покрытия термодиффузионные цинковые».

2 Гальваническое цинкование

При цинковании стали с помощью данного процесса детали погружаются в специальный электролитический раствор. К деталям присоединяют катод от источника постоянного тока, а в раствор опускают цинковую болванку либо листовой цинк, подсоединенный к аноду. Ионы металла в электролите начинают двигаться от металлического цинка до покрываемой детали, где оседают тонким слоем. Таким способом можно одновременно покрыть ровным слоем цинка большое количество деталей разнообразной формы и размера. Еще одно преимущество — низкая стоимость и высокая скорость. К недостаткам относят слабую адгезию между металлом и покрытием, вследствие чего изделия слабо переносят физические нагрузки и значительные деформации. Гальванической обработкой производят цинкование труб, листового железа, металлоконструкций, крепежных элементов.

Гальваническая обработка изделий

Для данного способа защиты используют несколько типов электролитов — кислые, щелочные цианистые и нецианистые. Недостатки щелочного нецианистого способа — потребность его нагрева до 60-70°С, тогда как цианистый электролит, хотя и более опасен для окружающей среды, создает ровное покрытие при нормальной температуре. Щелочное цинкование — одно из самых распространенных в современной промышленности.

1 Горячее цинкование

Этот защитный барьер не позволяет кислороду проникать вглубь металла, в результате чего окисление прекращается. Железо также соединяется с кислородом, но оксид железа и сопутствующий ему гидроксид, который возникает при наличии в воздухе влаги, занимают объем больший, чем первоначальное железо. Вследствие этого пленка на поверхности металла начинает разрушаться, открывая доступ кислороду в нижележащие слои железа.

Для предотвращения данного необратимого процесса поверхность защищаемых конструкций подвергают цинкованию. Этот простой процесс позволяет надежно защитить железные изделия от физического и химического воздействия.

Защита поверхности конструкций

Процесс цинкования поверхностей может производиться разными способами. Рассмотрим самые распространенные из них — горячее, гальваническое, термодиффузионное, холодное и ламельное (цинк-ламельное).

Осуществляется путем погружения обрабатываемых материалов в расплавленный цинк с дальнейшим удалением излишков металла методом центрифугирования. Предварительно подготовленные и протравленные заготовки погружают в керамическую ванну с расплавом цинка, после чего их вынимают и удаляют лишний металл в центрифуге.

Погружение материалов в расплавленный цинк

Используется в основном для метизов и мелких деталей, так как процесс покрытия происходит во вращающемся барабане, сквозь который пропускают расплав с температурой около 460°С. Горячее цинкование металлоконструкций считается первым в истории — оно было открыто в 1742 году французским физиком и химиком Полем Жаком Малуэном. Патент на открытие получен в 1836 году французом Станисласом Сорелем. Горячее цинкование обеспечивает достаточно длительную защиту железа от внешних воздействий: минимальный срок надежной защиты составляет 65 лет в агрессивных промышленных условиях.

3 Преимущества и недостатки цинкования гальваническим методом

Электролитический способ нанесения цинка в сравнении с другими методами цинкования наиболее распространен и обладает следующими преимуществами:

- высокой производительностью;

- низкой себестоимостью;

- получение достаточно высокого уровня защиты изделий;

- равномерностью покрытия без потеков, капель, с сохранением формы и размеров изделия;

- возможностью нанесения цинка на все участки изделий с любой сложной формой, включая различные поры;

- получение декоративных защитных покрытий (гладких, блестящих), не требующих дополнительной обработки.

Основным недостатком является низкая адгезия (сцепление) образуемого покрытия с изделием, требующая особой тщательности подготовки (очистки) поверхности последнего. Еще следует отметить вероятность наводораживания защищаемого металла, особенно при несоблюдении режимов гальваники цинкования, что приводит к водородной хрупкости изделия и непривлекательному виду его поверхности. Существенным недостатком этого метода является образование ядовитых и вредных для окружающей среды отходов, которые необходимо подвергать тщательной очистке.

СВЕДЕНИЯ ИЗ ТЕОРИИ

Процесс цинкования в промышленности осуществляется несколькими способами:

1) методом термического цинкования (шерардизация или термодиффу-

путем горячего цинкования;

металлизацией распыленным цинком в струе горячего газа (шоопирование);

Последний является одним из наиболее распространенных методов защиты стальных изделий от коррозии. В настоящее время объем цинкованной продукции (главным образом крепеж, инструмент, многие наружные детали и агрегаты) в машиностроении и на транспорте с каждым годом возрастает. Использование цинка в качестве антикоррозионного покрытия объясняется высокими защитными свойствами этого материала. Его стандартный электродный потенциал Е=-0,76B. Цинк обеспечивает защиту железа даже в тех случаях, когда сплошность покрытия нарушается за счет царапин, трещин, истирания и т.п. В этих условиях электрохимическая защита железа цинковым слоем заключается в том, что при наличии коррозионной среды эти два металла образуют коррозионный элемент. Его электрохимическую схему можно представить так:

Цинк имеет более отрицательный потенциал, чем железо, поэтому является более активным металлом, легче отдает электроны, легче окисляется, чем железо и является анодом. На поверхности цинка происходит реакция

От каждого атома на поверхности цинка остаются два электрона, которые тут же переходят к оголенной поверхности железа, имеющей в растворе более положительный потенциал: E= — 0,44 В. За счет притока избыточных электронов поверхность железа поляризуется, т.е. потенциал ее становится более отрицательным. В результате этого на ней начинают протекать восстановительные (катодные) процессы: либо восстановление ионов водорода (если среда кислая)

либо восстановление кислорода, растворенного в нейтральной коррозионной среде

Поверхность цинка, в особенности в нейтральной среде, способна легко пассивироваться за счет образования слоя нерастворимого основного карбоната

Это резко уменьшает растворимость самого цинка и тем самым намного удлиняет срок службы цинкового покрытия.

В практике цинкованные детали иногда подвергают хроматному пассивированию, что увеличивает срок службы покрытия и придает его поверхности красивый внешний вид.

4 Технология и оборудование гальванического цинкования на производстве

На производстве электролитическое цинкование включает следующие технологические процессы, производимые с изделиями:

- Очистка их от окалины, ржавчины, смазочно-охлаждающих и лакокрасочных составов. Химическая обработка в обезжиривающих и щелочных растворах.

- Промывка водой в проточной ванне.

- Электролитическое обезжиривание.

- Промывка.

- Травление в растворе воды и соляной кислоты. Позволяет удалить оставшиеся окалину и ржавчину без растворения основного металла. При этом происходит декапирование поверхности – активация перед цинкованием.

- Само цинкование.

- Может проводиться осветление в растворе воды с азотной кислотой для снятия окисной пленки.

- Может проводиться фосфатирование.

- Может проводиться пассивация электролитическим хроматированием (и/или хроматирование распылением).

- Сушка.

В зависимости от типа изделия и соответствующей технологии некоторые этапы промывки могут проводиться щеточно-моечным способом. Могут быть дополнительные операции. Например, гальваническое цинкование полосы начинают с ее разматывания, сварки концов, а затем правки. Заканчивают – промасливанием и сматыванием.

В соответствии с типом покрываемых изделий и объемом производства применяют различные гальванические линии и сопутствующее им дополнительное оборудование. Эти линии представляют из себя определенную последовательность промывочных и технологических ванн, необходимых для создания однослойных либо многослойных цинковых покрытий с требуемыми функциональными свойствами. Все гальваническое оборудование по степени механизации классифицируется на:

- механизированные линии с полностью автоматическим управлением;

- с возможностью частичного ручного управления;

- линии с полностью ручным обслуживанием;

- мини-линии.

В комплект поставки линии, в зависимости от ее модели, помимо ванн входят:

- транспортные системы (автооператоры, манипуляторы);

- промышленное и локальное оборудование очищения сточных вод;

- вспомогательное оборудование: приспособления для цинкования (подвески, колокола, барабаны), катодные и анодные штанги, теплообменники, ТЭНы, другое;

- дополнительное оборудование: система вентиляции, выпрямительные агрегаты, компрессоры и воздуходувки, холодильное оборудование, сушильные камеры и шкафы, насосы, оборудование получения демиводы, фильтровальные установки;

- и другое.

Гальванический способ нанесения цинкового покрытия

Гальваническое цинкование один из наиболее удобных и экономичных способов. При этом используется электролиз с растворимым анодом. Цинкование проводится в специальных емкостях – ваннах, имеющих объем от 10 до 500 и более литров. На бортах ванн имеются контактные устройства для присоединения цинкуемых деталей (катодов) и цинковых пластин (анодов), как показано на рис. 1. В ванну заливается электролит, представляющий собой водный раствор сернокислого цинка в присутствии небольшого количества серной кислоты.

Ионы цинка в водном растворе образуются за счет диссоциации цинковой соли

Источник постоянного тока (выпрямитель или батарея аккумуляторов), присоединенный к ванне цинкования, выполняет роль «насоса» электронов. Он перемещает электроны из цинковых анодов в катоды, т.е. цинкуемые детали. Этим создается анодная поляризация (недостаток электронов) на анодах и катодная поляризация (избыток электронов) на цинкуемых деталях. Условия анодной поляризации таковы, что атомы металлического цинка на границе металл – раствор сравнительно легко переходят в виде катионов в раствор, лишаясь своих валентных электронов, т. е. на аноде происходит

Цинк электрохимически растворяется, масса анода убывает. В то же время на поверхности катода за счет сдвига его потенциала в отрицательную сторону (поляризация) достигаются условия, достаточные для восстановления ионов цинка по реакции

В водном растворе всегда присутствуют ионы водорода за счет диссоциации молекул кислоты

Ионы водорода тоже восстанавливаются на поверхности цинкуемых деталей по реакции

Электрический ток, бесполезно затраченный на реакцию восстановления ионов водорода (10), соответственно, не может быть использован для осаждения цинкового покрытия. Для экономической оценки данного процесса введены такие понятия, как выход по току цинка (ВТ) и удельный расход электроэнергии на получение цинкового покрытия. Эти показатели применимы к любому металлу, осаждаемому гальваническим способом.

Выход по току цинка есть отношение массы практически полученного металла к теоретически возможному

Величина выхода по току металла показывает долю полезно затраченного тока на катоде. Его принято выражать в процентах. Вес полученного металла (m) определяется путем взвешивания деталей до цинкования и после осаждения цинка (в граммах).

5 Цинк-ламельное покрытие

Является промежуточным звеном между собственно цинкованием и лакокрасочным покрытием, обладая преимуществами обеих поверхностей — устойчивостью к коррозии и однородностью. Ламельное покрытие состоит из мельчайших чешуек цинка и алюминия, которые связаны между собой органическим или неорганическим связующим компонентом.

Нанесение защитного материала производится методом окунания заготовок в суспензию, которая состоит из 10% алюминия, 70% цинка и 20% связующих веществ. Второй способ — распыление аналогичного по составу вещества на детали, после чего ламельное покрытие сушат при температуре около 240°С до полного затвердевания.

Распыление защитного материала

Данное покрытие обладает небольшой толщиной, что позволяет использовать его для защиты деталей, которые используются в автомобилестроении. Ламельное покрытие может состоять из нескольких нанесенных поочередно слоев, каждый из которых будет иметь другие свойства. Например, нижний слой обеспечивает главную защиту от коррозии, средний — механическое сопротивление, верхний — декоративный — отвечает за внешний вид металлических изделий и их окраску.

Основные недостатки метода — некоторая хрупкость нанесенного покрытия по сравнению с процессами термодиффузного и горячего цинкования, так как не создается интерметаллический переходной слой между железом и цинком.

: защита металлов от коррозии методом нанесения металлических покрытий.

: изучение метода гальванического цинкования.

: получить цинковое покрытие с помощью электролиза с растворимым анодом, определить выход цинка по току, удельный расход электроэнергии и рассчитать толщину покрытия.

1 Цинкование как способ коррозийной защиты металлов

В мировой практике из антикоррозийных металлических покрытий наиболее широко применяют цинковые. Это обусловлено относительно небольшой стоимостью цинка и достаточно высокой эффективностью получаемой защиты от внешней среды. В тоже время, технологический процесс нанесения покрытия, называемый цинкование, характеризуется низкими затратами. В атмосфере цинк взаимодействует с кислородом, в результате чего на его поверхности образуется тонкая оксидная пленка, предохраняющая защищаемый металл от губительных воздействий внешней среды. Способов цинкования металлических деталей несколько:

- горячий;

- газо-термическое напыление;

- термодиффузионный;

- холодный;

- гальванический.

Выбирают метод цинкования, исходя из условий последующего использования изделия и желаемых свойств защитного слоя. Для одной детали может применяться несколько видов покрытия. Чтобы результат был качественным во всех случаях, важен правильный подбор толщины покрытия из цинка, зависящий от температуры и времени процесса. Следует помнить, что оцинкованная металлическая деталь не должна подвергаться каким-либо механическим воздействиям.

https://youtube.com/watch?v=Etsn-sbQ0s0%3Frel%3D0

2 Гальванический способ цинкования металлов

Защитное действие покрытий из цинка в первую очередь определяется их толщиной, устанавливаемой исходя из конкретных условий эксплуатации металлических изделий и равномерности их нанесения. Возможности различных способов цинкования неодинаковы и позволяют получать толщину покрытия от 5 мкм (гальваническое) до 1,5 мм. В случае гальванического способа металлизации качество защитного слоя во многом зависит от характера используемого электролита для цинкования.

Защитные свойства цинка можно значительно увеличить разными способами, самые распространенные из которых следующие:

- пассивирование (хроматирование) – создание на его поверхности хроматных пленок химической обработкой изделий в растворах с хромовой кислотой либо ее солями;

- фосфатирование — образование на его поверхности фосфатной пленки посредством обработки оцинкованных заготовок в растворах солей фосфорной кислоты;

- покраска – нанесение лакокрасочных покрытий (лучшие результаты после предварительного фосфатирования).

Гальваническое цинкование представляет собой электролитический метод нанесения тонкого защитного слоя цинка на изделие, поверхность которого должна быть предварительно подготовлена. Этот способ позволяет получать покрытия толщиной 5–40 мкм.

В условиях масштабного производства полосы, листа, штрипса толщина может быть увеличена до 500 мкм (0,5 мм). Непосредственно сам процесс образования покрытия заключается в осаждении на катоде (изделие, которое покрывают) положительно заряженных частиц (ионов) цинка из водных растворов его соединений (электролитов) при пропускании постоянного электротока через раствор. Применяемые аноды должны быть из цинка, так как их основное назначение – восполнять в электролите разряжающиеся на изделиях ионы. В зависимости от выбранного режима ток имеет катодную плотность в диапазоне 1–5 А/дм2.

4 Холодное цинкование металла

Данный тип обработки поверхности можно отнести к самым простым способам цинкования, для выполнения которого не нужно использовать сложное оборудование и нагрев до высокой температуры.

Нанесение специального состава из цинкового порошка

На предварительно очищенную поверхность металла с помощью распылителя наносят специальный состав, который на 98% состоит из цинкового порошка и на 2% — из связующих веществ. Холодное цинкование дает надежную защиту, но обработанная поверхность не будет обладать металлическим блеском, что легко решается нанесением любого лакокрасочного покрытия. При нанесении цинкового состава холодным методом изделия из металла не поддаются нагреву, что сохраняет все их механические свойства. Покрытие можно наносить как на отдельные детали, так и на готовое изделие, в результате чего надежно обрабатываются все стыки, сварные швы, внутренние поверхности и другие структурные элементы.

5 Электролиты, используемые при гальваническом цинковании

На гальваническом производстве, исходя из назначения изделия, применяют различные электролиты для цинкования. Их условно делят на 2 основные группы:

- Простые кислые (хлоридные, сульфатные, борфтористоводородные) – в них цинк представляет собой гидротированные ионы.

- Сложные комплексные (цинкатные, цианидные, пирофосфатные, аммиакатные и другие) – цинк присутствует в составе комплексных ионов, которые заряжены положительно или отрицательно. Эти электролиты для цинкования делятся на кислые и щелочные.

От состава и природы электролитов для цинкования зависят скорость осаждения и качество осадков цинка на катоде.

Самый востребованный метод металлизации – в слабокислых простых электролитах для цинкования. Они допускают использование тока большей плотности, чем комплексные, и, соответственно, отличаются более высокой скоростью процесса наращивания покрытий. Гальванике с этими электролитами для цинкования также характерны высокий уровень укрываемости и хороший внешний вид получаемых покрытий. Сталь при их использовании менее подвержена наводороживанию, приводящему к хрупкости деталей. Но эти электролиты пригодны только для заготовок простой конфигурации, проволоки, ленты. Качество покрытий не очень высокое.

Осаждение цинка из комплексных электролитов для цинкования протекает в условиях высокого рассеивания ионов, с снижением выхода металла и увеличением выделения водорода при возрастании плотности тока. Поэтому эти растворы используют с малой плотностью тока. Их применение позволяет получать мелкозернистые, равномерные, очень качественные покрытия на изделиях и простой, и сложной формы.

1 Особенности защитных цинковых покрытий

Цинкование – самый распространенный способ защиты железа поверхностной металлизацией от атмосферной коррозии. Для этих целей расходуется около 40 % от общего объема мировой годовой добычи цинка. Цинкование получило широкое распространение благодаря анодному характеру создаваемой из цинка защиты.

Значение электрохимического потенциала цинка составляет – 0,763 В, что меньше такого же параметра для черных металлов (железа, стали, чугуна), поэтому он защищает последние от коррозии электрохимическим способом. Причем защитные свойства покрытий из цинка проявляются даже в случае незначительной их толщины и при наличии обнаженных участков, пор. Известно много примеров протекторного характера защиты цинком непокрытых им, оголенных фрагментов стальных изделий (например, обрезанные проволока в поперечном сечении и края оцинкованного листового железа, резьба гайки без покрытия, навинченной на оцинкованный болт).

Анодный характер взаимодействия цинкового покрытия с сталью и внешней средой в ряде случаев может смениться на катодный и тогда коррозионные процессы в железе происходят очень интенсивно. Подобное наблюдается, например, при воздействии на оцинкованные изделия горячей воды, нагретой до 70 °С и выше (в автоклавах, котельных установках).

Сам цинк, принимая «удар» на себя от воздействия внешней среды, защищается следующим образом: при окислении этого металла на его поверхности образуется тонкая плотная оксидная пленка, препятствующая проникновению кислорода дальше вглубь цинка. Благодаря этому его окисление останавливается. У железа образующиеся при окислении оксиды имеют объем больший, чем первоначальный металл, и поэтому пленка из них сразу разрушается, становится рыхлой и пропускает кислород к неокисленному материалу. Так возникает ржавчина.

У цинковых покрытий химическая стойкость снижается при воздействии на них летучих продуктов, которые выделяются при старении следующих органических материалов:

- олифы;

- синтетических смол;

- хлорированных углеводородов.

Покрытия подвержены легкому разрушению, если они контактируют или находятся в закрытом объеме с промасленными или свежеокрашенными деталями.

Большое влияние на быстроту корродирования цинка оказывает показатель рН среды. При рН 7–12 (щелочная среда) этот металл практически не растворяется. Отклонение от указанных величин приводит к возрастанию скорости его коррозии. Особенно высока скорость коррозии цинковых покрытий в атмосфере тропиков и промышленных городов.

Цинкование и кадмирование

Цинковые покрытия

применяются для защиты от коррозии

деталей машин, трубопроводов, стальных

листов. Цинк — дешевый и доступный

металл. Он защищает основное изделие

механическим и электрохимическим

способом, так как при наличии пор или

оголенных мест происходит разрушение

цинка, а стальная основа не корродирует.

Покрытия из цинка

занимают доминирующее положение. С

помощью цинка защищают от коррозии

примерно 20 % всех стальных деталей и

около 50% производимого в мире цинка

расходуется на гальванические покрытия.

Цинк нашел широкое

применение в качестве защитного покрытия

железных и стальных изделий.

Цинк—легкоплавкий (Tпл= 419° С), мягкий и малопрочный металл. ПДК

в воде — 0,01 мг/л. Стандартный электродный

потенциал цинка Zn2++ 2е =Zn равен

—0,76 В.

В 3 %-м растворе

NaCl электродный потенциал цинка равен

—0,83 В.

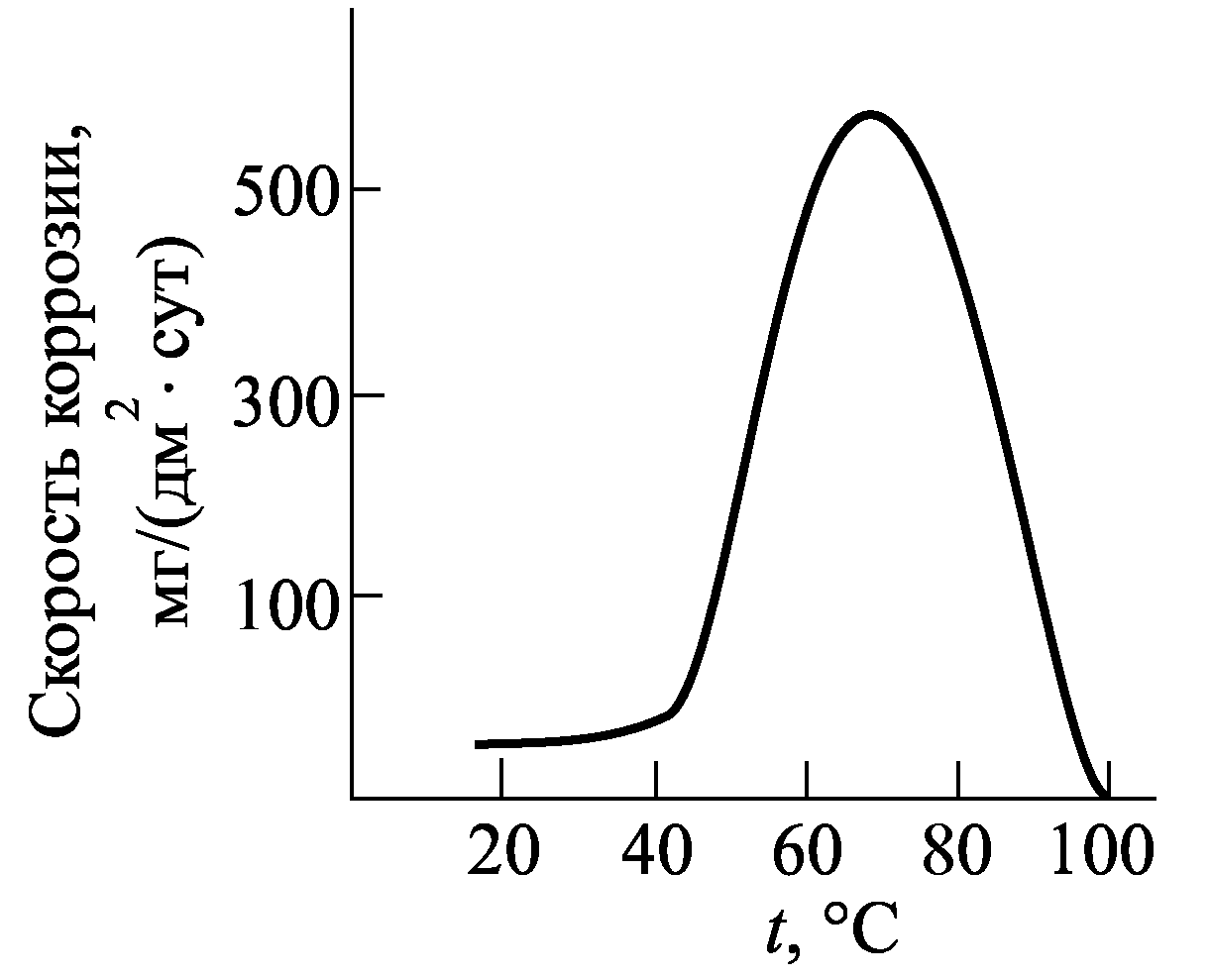

Рис.5 Влияние рН

на кор- рис.6.

на скорость

коррозии Zn в

Цинк обладает

максимальной устойчивостью в интервале

рН между 9 и 11 (рис. 5). Применение цинковых

покрытий нерационально, если рН среды

заметно меньше 7 или более 12 из-за усиления

коррозии цинка.

В воде цинк устойчив

до 55 ° С (рис. 6). Скорость коррозии резко

повышается с увеличением температуры

и достигает максимума при 70 °С, а затем

снижается. Наблюдаемые закономерности

связывают с тем, что при температурах

до 50 °С и выше 95 °С, на цинке образуется

плотная пленка с высокими защитными

свойствами. В интервале температур

(55-65) °С наблюдается образование рыхлых

продуктов коррозии с низкими защитными

свойствами. При 100° С продукты коррозии

уплотняются, а также происходит уменьшение

растворимости кислорода в коррозионной

среде.

В чистой и морской

атмосферах цинк стоек, так как покрывается

слоем продуктов коррозии из гидроксидов

и основных углекислых солей цинка. В

загрязненных SO2, SO3, HC1 средах

индустриальных районов устойчивость

цинка и цинковых покрытий заметно

снижается.

Цинк используется

для защиты стали от атмосферной коррозии.

Применяется для получения медных,

никелевых, магниевых сплавов, в

производстве аккумуляторов и как

протектор при электрохимической защите

железных сплавов.

Кадмий —

серебристо-белый, мягкий металл. Плотность

равна 8,65. Стандартный электродный

потенциал кадмия Cd2++ 2е = Cd равен

—0,40 В, а стационарный потенциал в 0,5н.

растворе NaCl —0,52 В. ПДК в воде составляет

0,005 мг/л.

Кадмий — тягучий

и ковкий металл, который легко прокатывается

в листы и вытягивается в проволоку.

Способность к

пассивации у кадмия невелика. Поэтому

в контакте с железом, обладающим

склонностью к пассивации, в большинстве

случаев кадмий оказывается анодом.

Кадмий употребляют в основном для

нанесения анодных покрытий на сталь и

на алюминиевые сплавы.

Кадмий сходен по

коррозионному поведению с цинком. В

нейтральных растворах кадмий корродирует

с кислородной деполяри-зацией. В отличие

от цинка скорость коррозии кадмия с

увеличением рН понижается.

Вследствие менее

отрицательного электродного потенциала

кадмий имеет большую устойчивость в

кислых и нейтральных растворах по

сравнению с цинком. В щелочах он вполне

устойчив. Кадмий устойчив к морской

воде и морской атмосфере. Присутствие

в газах SO2 и SO3 приводит к быстрому

разрушению кадмия. Кадмий используется

для получения сплавов с медью. Высокая

токсичность кадмия ограничивает его

применение в качестве защит-

Кадмий имеет более

близкий потенциал к железу, чем цинк.

Характер защиты кадмием зависит от

коррозионной среды. Во влажной атмосфере

и в присутствии хлор-ионов потенциал

кадмия становится электроотрицательнее

потенциала железа и кадмий электрохимически

защищает металл от коррозии.

Для цинкования и

кадмирования предложены электролиты,

в которых металлы находятся в виде

простых солей или в виде комплексных

соединений. Наибольшее применение

получили сульфатные электролиты. Их

состав (г/л):

Катодная плотность

тока для цинкования 100-400 А/м2, для

кадмирования — 80-120 А/м2. Температура

электролита для обоих процессов—15-30°

С.

3 Гальваническое цинкование в домашних условиях

Цинкование в домашних условиях – процедура, требующая большой точности и аккуратности. Источником тока может служить зарядное устройство на 2–6 А, 6–12 В или автомобильный аккумулятор. Для изготовления электролита, теоретически, можно использовать любую соль, способную растворяться в воде. Однако на практике проще сделать раствор соли цинка. Его состав:

- 200 г сернокислого цинка;

- 50 г сернокислого аммония или магния;

- 15 г уксуснокислого натрия;

- 1 л воды.

Можно воспользоваться аккумуляторным электролитом (водный раствор серной кислоты), в который необходимо поместить цинк. Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой. Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться.

Подбирают посуду из винипласта или стекла. Когда деталь небольшая, то подойдет даже литровая банка. Предусматривают возможность прикрепления на ней изделия и электрода из цинка. Электролит процеживают и заливают в емкость. Деталь, предназначенную для цинкования, необходимо тщательно очистить и обезжирить. Сделать это надо как можно лучше, чтобы цинк лег ровно и прочно. Затем деталь на 2–10 секунд опускают в раствор, после чего сразу промывают под проточной водой. Эту процедуру называют химическим активированием. После этого приступают к анодированию изделия.

Цинковый электрод изготавливают из куска цинка, для чего в нем просверливают отверстие и подвешивают его на медной проволоке. Электрод должен соответствовать следующим требованиям:

- площадь поверхности сопоставима с площадью изделия;

- форма плоская и удобная для размещения в емкости.

Для подключения к источнику питания используют медные провода. Минус подводят к детали, а плюс к цинковому электроду, который «растворится», а на изделии образуется слой цинка. Время обработки – 10–40 минут.

https://youtube.com/watch?v=k2g7FCm-AJU%3Frel%3D0

2 Технологии различных методов цинкования

Горячее – покрытия наносят погружением в емкость с расплавленным цинком, температуру которого поддерживают в интервале 460–4800 °С. Горячецинковые покрытия по долговечности, качеству – одни из лучших, а по объему производства находятся на 2 месте. Технологический процесс энергозатратен и сложен в плане обеспечения экологической безопасности, что обусловлено использованием химических способов подготовки поверхности и наличием расплавленного цинка.

Газо-термическое напыление – порошкообразный или проволочный цинк расплавляют и напыляют в газовом потоке на металл обрабатываемой детали. Этот метод оптимален для антикоррозионной защиты крупногабаритных металлических конструкций, которые не умещаются в гальваническую или с расплавом цинка ванну. Частицы расплавленного цинка ударяются о поверхность изделия и, деформируясь, образуют пористое («чешуйчатое») покрытие, которое, как правило, требует обработки порозаполнителем (лакокрасочным материалом). Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Термодиффузионное (шерардизация) – цинковое покрытие получают за счет проникновения атомов цинка в железную подложку с образованием железноцинкового сплава, имеющего сложную структуру. Эффект достигается благодаря тому, что атомы цинка при температурах свыше 2600 °С переходят в паровую фазу. Процесс проводят в замкнутом объеме муфелей или реторт, заполненных обрабатываемыми деталями и порошковой цинкосодержащей смесью. Технологию используют, когда необходимо получить слой цинка толще 15 мкм (обычно 25–110 мкм). Метод экологически безопасен. Покрытие беспористое, с высокой адгезией, защитная способность выше, чем у полученного гальваническим методом в 3–5 раз, и сопоставима со стойкостью горячецинкового.

Гальваническое – обеспечивает создание очень гладкого и точного покрытия, которое наносят при электрохимическом воздействии. Метод применим не только для электропроводящих материалов, но также и для неэлектропроводящих. Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Холодное – окраска изделий из металла грунтами, насыщенными высокодисперсным порошкообразным цинком (в готовом покрытии содержится 89–93 % цинка). Метод отличается высокой технологичностью, является самым простым, в настоящее время широко распространен. Очень эффективен для изделий, конструкций, которые нельзя обработать иным способом – закрепленные линии передач, трубы, элементы нефтяной аппаратуры, железнодорожных путей, дорожных ограждений, фурнитуры для мебели и прочие стационарные, неподвижные, труднодоступные объекты. «Холодное» покрытие может прослужить дольше, чем «горячее», в 3–4 раза. Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Все приведенные методы применяются в промышленных масштабах. Последние 2 можно реализовать самостоятельно с соблюдением необходимых мер безопасности.

https://youtube.com/watch?v=aBEKtjF7Pzs%3Frel%3D0

5 Холодное цинкование своими руками

Холодное цинкование – нанесение покрытия в виде краски. В этой формулировке заложен основной смысл используемого материала – это не краска, содержащая цинк, а именно этот металл в виде краски.

Для холодного цинкования на рынке можно найти большое множество материалов от различных производителей. У многих составов иногда основные характеристики (содержание цинка, к примеру) варьируются в широких пределах. Соответственно, эффективность их применения тоже может меняться. Некоторые составы очень требовательны к качеству подготовки поверхности металла, у других недостаточная сила адгезии с деталью, и они легко отслаиваются, какие-то обладают низкой эластичностью и покрываются паутиной трещин, есть такие, которым нужен фирменный растворитель, для нанесения ряда материалов требуется специальное оборудование, бывают не совместимые с финишными покрытиями.

Все предлагаемые материалы включают два компонента, поставляемых в отдельных упаковках – цинковый порошок и связующий жидкий компонент. Перед применением оба вещества смешивают согласно нормативам, указанным в документах на краску. Пропорции «порошок»-«связующее» бывают от 1:1 до 3:1. Средство наносят при температуре 5–40 °С и влажности воздуха 30–98 %. Во время работ и после их проведения помещение тщательно проветривают. Необходимо использовать средства индивидуальной защиты.

Хорошо зарекомендовал себя российский материал Гальванол, обладающий оптимальными характеристиками:

- быстро сохнет – до нанесения следующего слоя требуется выждать 30 минут;

- можно наносить любым способом (погружением, валиком, кистью, краскопультом и так далее);

- можно окрашивать любыми ЛКМ, возможно нанесение полимерных покрытий;

- допустимо нанесение на ржавчину;

- возможно наносить на влажный металл и при отрицательных (до -35 °С) температурах;

- растворим доступными растворителями (ксилол, сольвент).

Гальванол настолько технологичен и прост в нанесении, что позволяет высокоэффективно защищать чугун, сталь и железо даже в обычных домашних условиях.

https://youtube.com/watch?v=2ZaX9zOg3Gg%3Frel%3D0

4 Параметры домашнего гальванического цинкования

Самым сложным в работе является подбор режима цинкования. От него зависит качество покрытия детали. На нее либо осядет цинковый порошок, беспрепятственно удаляемый тряпкой, или прочный слой, который долго прослужит.

Факторы, определяющие добротность покрытия:

- Плотность тока – величина силы тока, поделенная на площадь поверхности изделия. Должна быть 0,5–10 А на 1 квадратный дециметр (оптимально 1,5 А/дм2). Регулятором напряжения добиваются не слишком бурного протекания реакции. Если с поверхности изделия пузырьки будут идти чрезмерно активно, то покрытие получится неровным и слабым.

- Температура электролита должна быть комнатной (18–25 °С).

- Плотность электролита – варьируется в широком диапазоне (от нуля и до величины растворимости солей цинка).

- Геометрия изделия – у детали сложной формы, в зависимости от удаления различных ее фрагментов от цинкового электрода, может быть существенная разница в толщине покрытия разных участков (слабое покрытие в углублениях, а на острой кромке образуются наросты).

Исходя из выше описанного, целесообразно расстояние до электрода увеличить, использовать 2 цинковых анода, деталь покрутить, поэкспериментировать. Цинкование возможно проводить в 2 или 3 слоя с сопутствующим удалением образовавшихся наростов.

https://youtube.com/watch?v=Vwby4Ia4044%3Frel%3D0

6 Заключение по теме

Химическое, физическое и электрохимическое цинкование позволяет защитить поверхность металлических изделий от коррозии, повысить их эксплуатационные и декоративные свойства.

Защита металлических изделий от коррозии

Качественно нанесенная защита имеет небольшую толщину, которая практически не изменяет линейные параметры продукции.

Современные способы оцинковки направлены на повышение качества процесса с одновременным понижением затрат на производство. Наиболее передовой метод — термодиффузионный, в данный момент он активно развивается, а в будущем займет нишу процессов обработки промышленных изделий, так как при высокой продуктивности требует минимума площади, энергии и обслуживающего персонала.

Ааа ну и денёк… плотность 8.65 это как-то слишком много вроде? Не знаю я чё-то, физика это сложноооо. 😩

А че за лаба? 24д? У нас другая была.. цинк реально защищает, дед вообще говорил, что если сталь оцинковать, то вечно будет стоять.

Чё за сложная структура??? ну ваще не понимаю, прям как китайский иероглиф, ну цинк на железо положили и все, че там шерардизация какая то??? преподаватель зануда!

Ну и названия у работ! 24Д… прям как шифр какой-то. Чё-то вообще не понимаю про эти выходы по току цинка и расход энергии… для чего это всё? Неужели нельзя попроще?

эээ че за 24Д? а если я железо покрасить то че будет? кто-нибудь пробовал?

Ага, поняла, все как всегда, сложно и непонятно. Гладкость покрытия это круто но как это все делать? Нужна практика а не теория!