16.09.2021 (обновленно 16.09.2021)

Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! — и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Сталь нуждается в защите от коррозии — и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

- Введение

- Что это такое и немного истории

- Почему именно цинк?

- Чем отличаются методы цинкования

- Описание технологии процесса

- Гальваническое цинкование

- Свойства цинкового покрытия. Для каких изделий используется

- Подготовка поверхности

- Для чего на сталь наносят слой цинка

- Термодиффузное цинкование

- Термодиффузионное цинкование

- Гальванический метод цинкования

- Контроль качества покрытия, браковочные признаки

- Горячее цинкование

- Сравнение с другими методами цинкования.

- Достоинства и недостатки горячего цинкования

- Газо-термическая оцинковка

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

- Холодный метод цинкования

- Преимущества метода

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Как выполнить процедуру в домашних условиях

- Оборудование для цинкования

- Достоинства метода

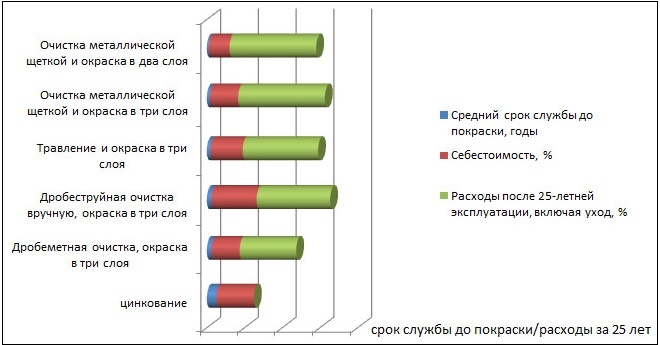

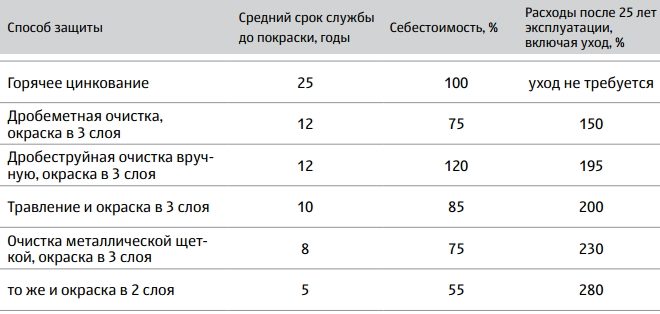

- Таблица сравнения стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

- Зачем металлические изделия подвергают цинкованию

- Газотермическое цинкование

- Технология горячего цинкования

- Холодное цинкование

Введение

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

Что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла — 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался «искупать» стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

Почему именно цинк?

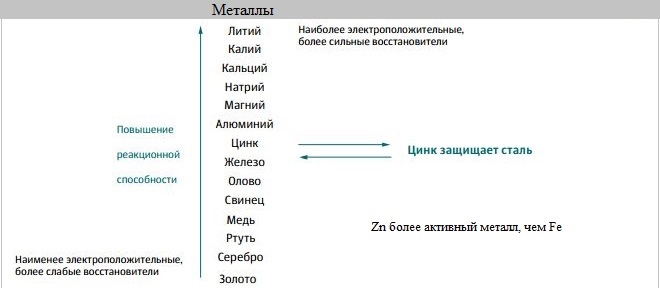

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! — имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Проблема коррозии, которая буквально «съедает» металл слой за слоем актуальна всегда. Существует масса способов защиты изделий от окисления, и цинкование один из них.

Цинкование – это процесс обработки отдельных деталей или целых конструкций с целью защитить от воздействия кислорода. Есть несколько классов цинкования металла, однако все они строятся на едином принципе.

Суть цинкования – это нанесение цинкового слоя на заранее подготовленную поверхность унифицированной толщины. Цель проста – снизить деструктивное влияние коррозии на металл.

Уникальное свойство цинка – это мгновенная реакция с кислородом, результатом которой становится оксид. В отличии от ржавчины, этот оксид прочный и плотный, не пропускает кислород и не разрушается при минимальном механическом воздействии.

Если защитный слой все же повредился, то цинк тут же вступает в новую реакцию и образует новую пленку. Такие свойства еще называются самовосстанавливающейся защитой.

При сильном повреждении слоя до железа коррозия будет менее агрессивна благодаря гальванической связи между цинком и изделием. Так как цинк более активное соединение, то оно будет первым вступать в реакцию с кислородом в атмосфере. Поговорим подробнее о популярных технологиях цинкования металла.

Чем отличаются методы цинкования

Известные сейчас способы цинкования отличаются по нескольким параметрам и свойствам. Рассмотрим их подробнее.

Все свойства, перечисленные выше, меняются от особенностей техпроцесса, а также доступном объеме обработки, ее скорости, себестоимости и целесообразности. Рассмотрим подробнее все популярные виды цинкования металла.

Оцинкованные трубы дороже обычных, но цинкование защищает стальные сплавы от коррозии, значительно увеличивая срок службы. Трубный прокат, покрытый слоем цинка, используют при подземном способе прокладки трубопроводов питьевой воды, в коммунальном газоснабжении, для монтажа уличных конструкций. Оцинковку применяют для защиты емкостей и деталей.

История разработки технологии началась в XVII веке. В 1742 году французский химик Поль Жак Малуэн провел наблюдение над стальными образцами с цинковым покрытием. Его методика рекомендовала опускать предметы непосредственно в расплав. Научная работа была представлена в Королевской академии наук, но на тот момент способ признали слишком дорогостоящим.

В 1836 другой французский химик Станислав Сорель обнаружил, что предварительное травление увеличивает коррозионную стойкость оцинкованных металлов и оформляет патент. Уже через год британский патент получает предприимчивый политик и бизнесмен Уильям Кроуфорд, но в представленных документах присутствует полное описание технологии флюсования, обозначено применяемое оборудование. С этого момента горячий способ распространился во всех развитых странах,но был доступен для деталей небольшого размера.

С началом промышленной революции многие прежние разработки нашли применение. Так, обработка цинком габаритных конструкций началась с установки опор ЛЭП в Швейцарии в 1912 г. Затем метод применили в 1920 для защиты для опор контактной железнодорожной сети в Голландии. Технология набирала обороты в странах Нового и Старого света до начала войны.

Считается, что впервые оцинкованное гофрированное железо использовали для строительства доков военно-морского флота в Уэльсе, но ряд источников опровергает эти данные. В царской России велись исследования в области гальванизации, которые впоследствии использовали в изготовлении телеграфных аппаратов и проводов, но простому методу цинкования не уделили должного внимания.

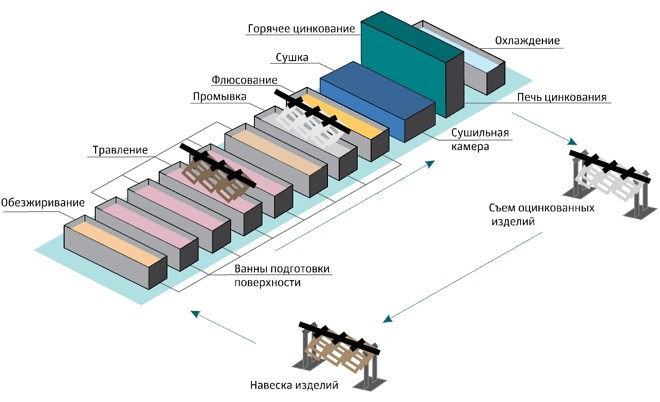

Описание технологии процесса

Ведь процесс оцинковки достаточно емкий и проходит в несколько этапов.

Прежде чем приступить к оцинковке, необходимо подготовить поверхность целевого изделия. Сначала металл-основу предстоит обезжирить, ведь на ней могут быть маслянистые пятна, остатки смазки и разнообразные органические загрязнения. Для обезжиривания стали используются специальные щелочные или кислотные растворы. Универсального средства нет, специалисты выбирают его, исходя из уровня загрязнения изделия. Нужно сказать, что оптимальный температурный режим для данного процесса составляет 60-80 °С.

Этой процедурой нельзя пренебрегать! Применяется, чтобы наверняка убрать все остатки жира, пены и средства, использующегося при обезжиривании. Вторая причина – раствор из ванны обезжиривания не должен попасть в последующие ванны.

Такая операция позволяет устранить налет ржавчины и окалины с детали перед оцинковкой. Нужно ее погрузить в ванну, содержащую раствор соляной кислоты с концентрацией 120-210 г/л. Кстати, температура воздуха в цехе в этот момент должна быть в пределах 20 — 25 °С.

Имейте в виду, что соляная кислота может причинить вред и самому металлу, поэтому в раствор следует добавлять специальные ингибиторы — добавки, позволяющие кислоте растворять только ржавчину и окалину, не повреждая чистую сталь.

После травления на поверхности остаются частички компонентов раствора. Их требуется убрать. Поэтому снова нужна промывка.

Звучит пародоксально, но после промывки на изделии опять появятся тонкие окислы железа. Устранить их можно при помощи флюсования. Данная операция позволяет получить пассивную пленку на поверхности изделия, которая защищает от последующего окисления и обеспечит превосходное смачивание в момент оцинковки.

Для создания раствора используют хлориды цинка и аммония. Можно привести пример одного из популярных составов — 55.4% NH4Cl, 6% глицерина, 38.4% ZnCl2. Для флюсования нужна температура в районе 60ºС. Концентрация флюса в растворе должна быть 410 — 590 г/л и ее нужно держать на постоянном контроле! Периодически требуется очищать ванну, добавляя в нее перекись водорода. На дне будут оставаться соли трехвалентного железа. Полученный осадок отправляют в отстойники, затем фильтруют.

Если в расплавленный цинк погружать мокрое изделие, то остатки воды начнут испаряться, становясь причиной «микровзрывов». Вследствие чего можно будет наблюдать необработанные или неравномерно покрытие участки!

Кроме того, влажное изделие начнет понижать температуру расплавленного цинка. А значит, потребуется больше энергии для ее поддержания. Поэтому так важно первоначально поместить изделие в сушильную печь температурой около 100 °С.

Если вы хотите на выходе получить изделие с качественным защитным слоем, то здесь стоит учесть ряд факторов. А именно:

- качество материалов, а также температуру, до которой их нагрели;

- время и скорость погружения изделия;

- скорость, с которой изделия достают из ванны и способ их охлаждения.

Отметим, что при окунании в ванну флюс начинает плавиться, обеспечивая тем самым смачиваемость расплавленного цинка. Критически важна скорость, с которой опускают деталь. Если она будет недостаточной, то флюс успеет расплавиться раньше положенного времени и на поверхности останутся окислы. А если погружать быстро, флюс не расплавится и качество сцепления цинка с изделием резко ухудшится.

Оптимальная технология горячего цинкования металла предусматривает выдержку изделия в ванне с расплавом от 3 до 10 минут. Имейте ввиду, что во время вышеупомянутого процесса на поверхности расплава в ванне появляется слой шлака. Его необходимо убрать при помощи специального скребка, до того как начнете поднимать изделие. В противном случае, этот шлак осядет на оцинкованной поверхности детали.

А вот толщина слоя металла будет зависеть напрямую от скорости подъема изделия. Все дело в скорости кристаллизации расплава. А значит, чем медленнее поднимается оцинкованная деталь, тем толще защитный слой. Стоит учитывать габариты и форму изделия. На их основе рассчитывают индивидуально скорость и наклон подъема.

В конце металлическое изделие остается охладить. Данную процедуру проводят в два этапа. Сначала на открытом воздухе в цехе, затем на теплом складе.

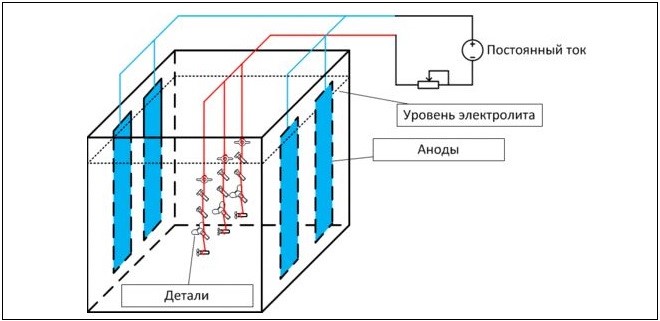

Гальваническое цинкование

Гальванический способ цинкования металла – это электрохимический метод, суть которого заключается в использовании электролита, где цинк выступает в роли анода. Далее через жидкость протекает ток, цинк распадается и его ионы оседают на поверхности металла.

На выходе изделие получается блестящим и ярким с оттенками от белого до голубого.

Гальванизация стального листа

- Презентабельный внешний вид изделия.

- Тонкий слой цинка до 20 мкм за счет чего можно обрабатывать детали с отверстиями.

- Цинкование равномерное.

- Низкая себестоимость техпроцесса.

- Можно обрабатывать неметаллические предметы, которые нельзя подвергать термическому воздействию.

- Способность к самовосстановлению защитного слоя.

- Высокая адгезия цинка на металле.

Есть и недостатки:

- Низкая толщина покрытия. Невозможность использовать такие детали в агрессивных средах.

- Нет защиты от механического воздействия.

- Общая устойчивость к окислению металла низкая.

Этот способ подойдет для придания металлу презентабельного вида или изделиям для временной защиты от окисления. Такое покрытие больше декоративное, чем практичное.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Подготовка поверхности

Предварительная обработка заключается в удалении загрязнений, смазок, пыли и окалины. Нешлифованный стальной прокат имеет большое число микротрещин и пор, которые впоследствии заполняются цинком. Качественное проведение этапов очистки служит залогом долговечного сцепления.

Этапы проведения подготовки:

- Обезжиривание. Допускается несколько методов. Химическая обработка проводится в растворе едкого натра, тринатрийфосфата, кальцинированной соды и жидкого мыла при температуре 80 С⁰. Для уменьшения жировых пленок и других загрязнений может использоваться разбавленная фосфорная кислота, нагретая до 40-50 С⁰. Электрохимическое обезжиривание эффективно удаляет травильный шлам, но плохо очищает впадины, канавки и бороздки. В редких случаях металлоизделия обезжиривают простым нагревом (отжигом).

- Промывание. Для удаления остатков обезжиривающих составов металлоизделия погружают в проточную горячую и холодную воду.

- Травление. Для устранения окалины применяют кислотные растворы в разных концентрациях. Соляная кислота (20-25%) практически не наводороживание поверхностные слои, поверхность получается более гладкой, но стоимость ее применения выше. Серная кислота (18-22%) может привести к разрушению структуры некоторых сплавов, требует нагрева до 60-80 С⁰, но обходится дешевле. Отработанная жидкость может использоваться повторно для других технологических нужд. Альтернативой травлению служит дробеструйная обработка.

- Промывание. Остатки кислотных составов или дисперсионные частицы удаляют проточной водой.

- Флюсование. Заключительный этап.

Флюсовая смесь состоит из хлористых солей цинка и аммония. Операция предназначена для удаления нерастворимых солей, которые образовались на этапе травления под действием кислот и для понижения сопротивления расплавленного цинка при быстром погружении. Флюс предотвращает окисление стали при нагреве во время транспортировки и сушки.

Флюсование производится двумя методами:

- С помощью водного раствора и погружения в дополнительную ванну. В результате образуется флюсовый слой. Перед перемещением в цинковальную печь требуется просушивание.

- Полуфабрикат предварительно помещают в сушильную камеру. Безводная флюсовая смесь располагается на зеркале цинкового расплава, так как имеет меньшую массу. Сталь обрабатывается при погружении, затем опускается в рабочую среду.

Терморежим просушивания зависит от размеров и химического состава сплава. Оптимальная температура поверхностных слоев составляет 120-150 С⁰. Большая часть технологических операций производится на этапе подготовки.

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Термодиффузное цинкование

Главного недостатка гальванического цинкования — «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В результате эти детали приобретут мышино-серый цвет — но вместе с ним и повышенную прочность поверхности и отменную устойчивость к коррозии ( в 3-5 раз лучшую, чем при гальваническом цинковании и в полтора-два — чем при горячей оцинковке).

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Термодиффузионное цинкование

Это методика создания защитного слоя цинка при +260-450 градусах. Есть прямая зависимость между температурой и равномерностью покрытия.

Деталь, пребывая в подобной среде, на атомном уровне меняется, реагируя на более активный цинк. Получается слой 20-100 мкм, равномерно распределенный по металлоконструкции. За счет регулирования времени цинкования можно изменять толщину защиты.

- Регулируемая толщина слоя цинка.

- Повышенная прочность слоя благодаря диффузии.

- Равномерность распределения атомов цинка.

- Повышенное сопротивление механическим повреждениям.

- Защитный слой самовосстанавливается.

- Повышенная защищенность от коррозии.

Есть и несколько слабых сторон:

- Сложность организации технологического процесса.

- Высокая себестоимость методики.

- Плохой внешний вид детали после обработки.

Термодиффузная обработка актуальна в сферах, где важна максимальная устойчивость к механическому износу покрытия. Методика используется в энергетике, нефтегазовой и сельскохозяйственной отраслях.

Гальванический метод цинкования

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т.н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Это техпроцесс, при котором изделие полностью погружается в расплавленный цинк. Считается самым популярным методом цинкования в промышленности.

Покрытие наносится в несколько этапов:

- Отгрузка заготовок в зону навески – методика позволяет работать с габаритными изделиями, поэтому для их транспортировки используют мостовые краны.

- Навеска металла – металл навешивают на подвижные траверсы. Изделия распределяются так, чтобы все попали в емкость с расплавленным металлом.

- Предварительная обработка – перед процедурой металл погружается в жидкости для обезжиривания, очистки и травления, чтобы удалить загрязнения, следы кислот и другие соединения.

- Сушка и разогрев – в специальной печи на детали подается очищенный разогретый воздух, который удаляет следы использования жидкостей и подогревает сам металл.

- Цинкование – деталь перемещается в печь с ванной, где поддерживается расплавленное состояние цинка при температуре +450 градусов. Печь должна быть герметичной, чтобы обезопасить работников, а также вторично использовать выделяемые при реакции газы.

- Снятие, сортировка и отгрузка – изделия на траверсах после обработки по автоматической линии отправляются в зону снятия и сортировки. Далее происходит отправка заказчику со складской зоны.

Сильные стороны метода горячего цинкования металла:

- Невысокая стоимость техпроцесса.

- Высокая производительность работы автоматизированной линии.

- Есть возможность обрабатывать крупные детали.

- Толщина защитного покрытия более 200 мкм.

- Высокая прочность защитного слоя благодаря проникновению цинка в кристаллическую решетку ферума.

- Повышенная устойчивость к механическому воздействию.

- Защитный слой может самовосстанавливаться.

- Повышенная устойчивость к коррозии.

Есть и несколько недостатков:

- Невозможно регулировать толщину слоя цинка тоньше 45 мкм.

- Неравномерность нанесения защитного покрытия.

- Лицевая сторона изделия непрезентабельно выглядит.

Горячее цинкование выгодно использовать для обработки крупногабаритных деталей и конструкций. Однако не подходит для работы с высокоточными поверхностями.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Газо-термическая оцинковка

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В принципе, такой метод можно было бы считать разновидностью горячего цинкования, если бы только капли расплавленного цинка, ударяясь о поверхность металла не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие требует дополнительного слоя краски для заполнения микропор в слое цинка.

Это, конечно, недостаток, но зато такие комбинированные покрытия отличаются отличной адгезией и обладают устойчивостью в самых неблагоприятных условиях эксплуатации (в морской воде, частых атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

- плотность тока, приходящаяся на единицу площади обрабатываемого изделия;

- температура используемого электролитического раствора;

- плотность применяемого электролита;

- геометрические параметры и сложность формы обрабатываемого изделия.

Оборудование для цинкования

Изделия, закрепленные с помощью технологичных отверстий перемещаются траверсой. Технологическая линия состоит из следующих операционных участков:

- Зона разгрузки-погрузки;

- Зона химической подготовки;

- Сушильная камера;

- Печь с расплавом;

- Охлаждение;

- Заключительная обработка: удаление наплывов и шлифовка.

Как правило, внутреннее пространство цеха должно быть большим. Для массового производства обустраивают автоматизированные линии с усиленной вентиляцией для удаления паров из печей, регулирующейся подачей обрабатывающих растворов и очистными сооружениями.

- Печи: сушильная и цинкования;

- Ванны: для обезжиривания. травления. флюсования, промывки и охлаждения;

- Грейфер для удаления гарт;

- Грузоподъемные элементы для подвешивания и перемещения.

Контроль качества осуществляется согласно ГОСТ 9.307-89 “Единая системы защиты от коррозии”. Толщина составляет 40-200 мкм, учитывается наличие непокрытых участков (до 0,2% площади), сила сцепления, также производится нагрев до 180-200⁰ после охлаждения должно отсутствовать расслоение и вздутие покрытия.

Цинкованию не подлежат детали со скрытыми полостями, карманами, где могут образовываться воздушные мешки, скопления жидкости и концентрироваться остатки расплава. Детали сложной конфигурации подвергают тестовому погружению.

Достоинства метода

Главное преимущество технологии заключается в продлении эксплуатационного срока металлоконструкций. Расчетный норматив для трубопроводов в зависимости от марки стали, толщины покрытия и загруженности не менее 30 лет в любом климате, реальное время службы достигает 70 лет.

- Увеличение коррозионной стойкости в 5-7 раз;

- При незначительных повреждениях металл склонен к самовосстановлению;

- Бактерицидные свойства: допускается применение при транспортировке питьевой воды и в пищевой отрасли;

- Повышение стойкости стали к внутреннему и внешнему давлению;

- Возможна обработка изделий любой формы с относительно ровной поверхностью;

- Электрохимическая защита;

- Одновременное покрытие внутри и снаружи.

Метод основан на способности восстановителей быстро окисляться на открытом воздухе. У железа наблюдается тот же эффект, но пленка окислов получается рыхлой, непрочной, она пропускает внутрь воду и атмосферный воздух, процессы коррозионного разрушения проникают в толщу металла. У цинка, олова и алюминия оксиды формируют надежную защиту от разрушения. Исключения составляют случаи, когда металл повреждается постоянными механическими воздействиями или агрессивными средами.

Технология горячего цинкования самая распространенная. В отличие от нанесения цинковых красок и напыления, наплавленный металл сохраняет длительную адгезию со сталью.

Преимущество перед сложным гальваническим методом заключается в высокой производительности, возможности обрабатывать крупногабаритные конструкции (в том числе строительные леса) и низких затратах.

Всегда есть оборотная сторона, недостатки горячего цинкования:

- Высокий расход материала;

- Зависимость от формы ванны.

Цинк воспламеняется при сварке, поэтому оцинкованный прокат используют только для монтажа сборных конструкций (резьбовое соединение трубопроводов). В коммунальном хозяйстве самая большая нагрузка приходится на теплосети, однако цинкование не рекомендуется применять при температуре эксплуатации выше 55 С⁰.

Таблица сравнения стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Газотермическое цинкование

Это метод прямой металлизации металлоконструкций за счет напыления порошка с содержанием цинка на верхний слой металла. Чтобы добиться зоны наивысшего нагрева. используются газовые горелки. Капельки цинка на скорости попадают на поверхность изделия, и образуется антикоррозийный слой до 50 мкм.

Если нужно более серьезное покрытие, процедуру несколько раз повторяют.

Сильные стороны методики:

- Цинкование можно проводить вне заводских условий без демонтажа изделия.

- Равномерность покрытия поверхности.

- Можно управлять толщиной слоя цинка

Методика востребована там, где нужно восстановить защиту металлоконструкции в условиях отсутствия рядом промышленного объекта.

Процесс цинкования металла предполагает нанесение состава или проволоки на поверхность изделия для повышения устойчивости к коррозии. Для каждой сферы промышленности или энергетики подбирается оптимальный способ по следующим параметрам:

- Требуемая толщина слоя.

- Себестоимость техпроцесса.

- Требования к внешнему виду изделия.

- Устойчивость к коррозии.

- Устойчивость к механическому воздействию.

- Сложность обработки.

Оцените нашу статью

Технология горячего цинкования

В зависимости от химического состава и геометрии стальных изделий, температура в ванне цинкования составляет 430-470⁰, для мелких деталей и крепежей — до 540⁰. Сплавы с высокой теплопроводностью могут вступать в реакцию и образовывать прослойку железо-цинкового сплава. Она гетерогенна и формирует несколько слоев, между которыми создаются напряжения . Полуфабрикаты с высокими напряжениями (профили, листовые конструкции) подвержены короблению при неточно выбранной скорости цинкования. Сшивные детали, например емкости и ведра, должны иметь небольшие зазоры (3 мм) для лучшего проникновения.

Основные расчетные показатели:

- Время погрузки;

- Выдержка;

- Скорость выгрузки.

Чем дольше время погружения в ванну цинкования, тем больше создается напряжений в структуре металла, возрастает вероятность окисления, поэтому этап максимально сокращают. Извлечение, напротив, производят медленно: цинковый слой затвердевает без излишних наплывов и получается однородным.

Продолжительность выдержки зависит от времени нагрева всей толщи металла до температуры расплавленного цинка и полного выкипания флюса (прекращение бурления). Все время операции расплав помешивают для удаления воздуха и остатков флюсовой смеси.

При слишком быстрой выгрузке образуются неравномерные толстые слои. В процессе извлечения струи должны стечь, желательно, чтобы они не прерывались, то есть не превращались в капли. Массивные конструкции обладают большой теплоемкостью и при выгрузке продолжается процесс расслоения и диффузии железо-цинкового сплава. Эту проблему решают, применяя обдув прохладным воздухом.

Быстрое охлаждение до 80-90⁰ производится в холодной воде. В результате покрытие имеет мелкозернистую структуру, серебристый цвет. Если поверхность должна иметь блеск в ванну добавляют масла. После этого готовую продукцию необходимо удалить из помещения, где сохранились пары травильных составов и хлористых соединений.

Цинк подвержен “старению” с образованием патины. За срок 6-24 месяца происходит выветривание непрочных поверхностных окислов и образование карбоната цинка. Упрочнение происходит как в складских, так и в атмосферных условиях. Изделия могут эксплуатироваться весь этот срок, но одновременно они подвергаются воздействию реагентов из окружающей среды, что препятствует нормальному старению. Для защиты оцинкованных поверхностей, если это необходимо, применяют хроматное пассивирование.

Холодное цинкование

Технология холодного цинкования металла популярна за счет универсальности и дешевизны техпроцесса. Суть процедуры в предварительной подготовке металла перед нанесением и окрашиванием.

Отличие от использования полимерных красок только в содержании цинкового порошка, который вступает на поверхности металла в реакцию с кислородом, образуя защитный слой оксида.

- Низкая стоимость.

- Примитивный техпроцесс.

- Нет привязки к габаритам и форме конструкций.

- Деталь обрабатывается в полевых условиях.

- Толщина нанесения состава любая.

- Внешний вид изделия можно улучшить за счет нанесения финишной краски на цинкосодержащий грунт.

Есть у этого способа и недостатки:

- Нет точной регулировки толщины цинкового слоя.

- Низкая адгезия цинкового порошка на металле.

- Слабая устойчивость к механическим повреждениям.

Цинковать металл таким способом можно в полевых условиях, а форма, вес и габариты конструкции не играют большой роли. Однако это вариант, когда нужно прочное и долговечное защитное покрытие от коррозии.

Ага, ну да, ванны это важно, я как-то раз запчасти цинковал сам, так чуть все испортил из-за этой грязи. Ванны надо чистить постоянно, а то все потом порча идет, и цинк не ложится нормально. А вообще, цинкование это тема, металл реально долго не ржавеет потом.

Ну да, цинкование это вообще тема. Говорят, холодное лучше горячего, но не всегда. И да, про ванну согласен, если передержать то все поржавеет еще быстрее, парадокс какой-то.

да это все понятно но для чего именно цинкование нужно? а то вроде как от ржавчины но не всегда же? и что лучше горячее или электролитическое?