16.09.2021 (обновленно 16.09.2021)

- Введение

- Что это такое и немного истории

- Почему при одинаковых вводных может отличаться производительность?

- Что такое горячее цинкование?

- Описание технологии процесса

- Достоинства и недостатки метода + как осуществляется подготовка и процесс цинкования

- Преимущества горячего цинкования

- Горячее цинкование — лучшая защита от коррозии

- Пруток и проволока горячеоцинкованные

- Горячее цинкование или гальваническое воздействие

- Фото горячего цинкования металлоконструкций

- Как управляется АНГЦ

- Как это выглядит для бригады

- Последующая обработка

- Разница между горячим и холодным цинкованием

- Ограничения горячего цинкования

- Сравнение с другими методами цинкования.

- Как сервис приняли пользователи

- Контроль качества покрытия, браковочные признаки

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Часто задаваемые вопросы связанные с горячим цинкованием

- Достоинства и недостатки горячего цинкования

- Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше

- Свойства цинкового покрытия. Для каких изделий используется

- Как конкретно делается оцинковка

- Мы стали рекомендовать оптимальную скорость

- Зачем вообще нужно цинкование

- Гальванизация

- Подготовка поверхности

- Заключение

Введение

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

Что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла — 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался «искупать» стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

Почему при одинаковых вводных может отличаться производительность?

Существуют различные ограничивающие факторы, которые не всегда позволяют развить максимальную скорость для конкретного сортамента. Печь, башня охлаждения, накопитель, погружное оборудование могут ограничивать скорость. В погоне за производительностью важно не допустить брака. При несоблюдении температурно-скоростных режимов возможно образование дефектов «гофра», «смятая поверхность». Дефекты появляются из-за локального перегрева участков полосы в печи отжига или резком изменении скорости транспортировки полосы. Поэтому естественно, что во избежание брака многие сотрудники перестраивают скорость максимально осторожно.

А это дефект «гофра»

Что такое горячее цинкование?

Защитный слой, образующийся при горячем цинковании, затем подвергается окислению с образованием оксидного слоя, который при воздействии окружающей среды превращается в карбонатный слой.

Как правило, гальванизация стальных заготовок выполняется после завершения любой необходимой термической обработки, например, отжига стали.

Гальванизация может выполняться различными методами, такими как электролиз, термическая диффузия или метод горячего цинкования.

Горячее цинкование идеально подходит для обработки крупногабаритных деталей и поэтому широко используется в промышленности.

Процесс состоит из четырех этапов: этап подготовки поверхности, этап цинкования, этап последующей обработки и этап контроля.

Такие материалы, как железо и сталь, склонны вступать в реакцию с воздухом и влагой, присутствующими в окружающей среде, что приводит к образованию ржавчины. Горячее цинкование защищает железные и стальные заготовки от ржавления и увеличивает срок их службы.

Но что именно представляет собой горячее цинкование, и какие процессы включает в себя?

Горячее цинкование — это тип процесса цинкования, при котором железные или стальные заготовки погружаются в ванну с расплавленным цинком, поддерживаемым при температуре около 450 °C. Верхний слой основного металла вступает в реакцию с расплавленным цинком и создает защитный слой на заготовке.

В этой статье представлено подробное руководство по горячему цинкованию, а также его преимущества и ограничения. В конце мы также обсудим разницу между горячим и холодным цинкованием.

Описание технологии процесса

Ведь процесс оцинковки достаточно емкий и проходит в несколько этапов.

Прежде чем приступить к оцинковке, необходимо подготовить поверхность целевого изделия. Сначала металл-основу предстоит обезжирить, ведь на ней могут быть маслянистые пятна, остатки смазки и разнообразные органические загрязнения. Для обезжиривания стали используются специальные щелочные или кислотные растворы. Универсального средства нет, специалисты выбирают его, исходя из уровня загрязнения изделия. Нужно сказать, что оптимальный температурный режим для данного процесса составляет 60-80 °С.

Этой процедурой нельзя пренебрегать! Применяется, чтобы наверняка убрать все остатки жира, пены и средства, использующегося при обезжиривании. Вторая причина – раствор из ванны обезжиривания не должен попасть в последующие ванны.

Такая операция позволяет устранить налет ржавчины и окалины с детали перед оцинковкой. Нужно ее погрузить в ванну, содержащую раствор соляной кислоты с концентрацией 120-210 г/л. Кстати, температура воздуха в цехе в этот момент должна быть в пределах 20 — 25 °С.

Имейте в виду, что соляная кислота может причинить вред и самому металлу, поэтому в раствор следует добавлять специальные ингибиторы — добавки, позволяющие кислоте растворять только ржавчину и окалину, не повреждая чистую сталь.

После травления на поверхности остаются частички компонентов раствора. Их требуется убрать. Поэтому снова нужна промывка.

Звучит пародоксально, но после промывки на изделии опять появятся тонкие окислы железа. Устранить их можно при помощи флюсования. Данная операция позволяет получить пассивную пленку на поверхности изделия, которая защищает от последующего окисления и обеспечит превосходное смачивание в момент оцинковки.

Для создания раствора используют хлориды цинка и аммония. Можно привести пример одного из популярных составов — 55.4% NH4Cl, 6% глицерина, 38.4% ZnCl2. Для флюсования нужна температура в районе 60ºС. Концентрация флюса в растворе должна быть 410 — 590 г/л и ее нужно держать на постоянном контроле! Периодически требуется очищать ванну, добавляя в нее перекись водорода. На дне будут оставаться соли трехвалентного железа. Полученный осадок отправляют в отстойники, затем фильтруют.

Если в расплавленный цинк погружать мокрое изделие, то остатки воды начнут испаряться, становясь причиной «микровзрывов». Вследствие чего можно будет наблюдать необработанные или неравномерно покрытие участки!

Кроме того, влажное изделие начнет понижать температуру расплавленного цинка. А значит, потребуется больше энергии для ее поддержания. Поэтому так важно первоначально поместить изделие в сушильную печь температурой около 100 °С.

Если вы хотите на выходе получить изделие с качественным защитным слоем, то здесь стоит учесть ряд факторов. А именно:

- качество материалов, а также температуру, до которой их нагрели;

- время и скорость погружения изделия;

- скорость, с которой изделия достают из ванны и способ их охлаждения.

Отметим, что при окунании в ванну флюс начинает плавиться, обеспечивая тем самым смачиваемость расплавленного цинка. Критически важна скорость, с которой опускают деталь. Если она будет недостаточной, то флюс успеет расплавиться раньше положенного времени и на поверхности останутся окислы. А если погружать быстро, флюс не расплавится и качество сцепления цинка с изделием резко ухудшится.

Оптимальная технология горячего цинкования металла предусматривает выдержку изделия в ванне с расплавом от 3 до 10 минут. Имейте ввиду, что во время вышеупомянутого процесса на поверхности расплава в ванне появляется слой шлака. Его необходимо убрать при помощи специального скребка, до того как начнете поднимать изделие. В противном случае, этот шлак осядет на оцинкованной поверхности детали.

А вот толщина слоя металла будет зависеть напрямую от скорости подъема изделия. Все дело в скорости кристаллизации расплава. А значит, чем медленнее поднимается оцинкованная деталь, тем толще защитный слой. Стоит учитывать габариты и форму изделия. На их основе рассчитывают индивидуально скорость и наклон подъема.

В конце металлическое изделие остается охладить. Данную процедуру проводят в два этапа. Сначала на открытом воздухе в цехе, затем на теплом складе.

Достоинства и недостатки метода + как осуществляется подготовка и процесс цинкования

Горячее цинкование — это вид защитного покрытия, предназначенного для стальных элементов. Такое покрытие защищает от механических повреждений, а также от коррозии. Защищенные таким образом конструкции или провода намного менее подвержены воздействию погодных условий.

Преимущества горячего цинкования

Преимущества использования метода горячего цинкования:

- Возможность добраться до мельчайших элементов и зазоров;

- Полученные покрытия устойчивы к механическим повреждениям, истиранию, эрозии и ударам;

- Технология горячего цинкования — это явление диффузии, заключающееся в проникновении атомов цинка во внешний слой стали в расплавленном цинке;

- Покрытие, полученное в процессе горячего цинкования, имеет слоистую структуру;

- Состоит из сплавов железо-цинк и слоя чистого цинка, а наличие слоев сплава делает цинковое покрытие неразрывно связанным со стальной подложкой;

- Цинковое покрытие обладает антикоррозийными свойствами;

- Цинковое покрытие защищает сталь на долгие годы и не требует ухода;

- Эстетическая ценность;

- Возможность нанесения лакокрасочного или только покрытия краской (так называемая дуплексная система).

Горячее цинкование происходит путем погружения подготовленного для этого процесса продукта в цинк (Zn), нагретый до температуры примерно 450-500 градусов.

Результатом такой ванны является создание толстого слоя цинка как снаружи, так и внутри изделия — толщина цинка, например, в велосипедных стойках составляет от 40 до 110 мкм — на практике 1,5 мкм хватает примерно на 1 год.

Перед ванной рекомендуется предварительная обработка, которая используется для очистки стальных элементов от загрязнений, таких как: ржавчина, сварочный шлак, смазка или масла.

Через несколько минут (время, необходимое железу и цинку для завершения реакции между ними) сталь вынимают из ванны с цинком. Оцинкованная горячим способом поверхность толще, чем поверхность, полученная методом гальваники.

- В результате горячего цинкования получается прочное, прочное и полностью коррозионно-стойкое покрытие, эффективно защищающее стальные детали, в том числе горячеоцинкованную проволоку, прутки и другие металлические изделия.

- Этот вид покрытия также устойчив к механическим повреждениям. Оцинковка производится послойно. Все слои чрезвычайно прочны и вместе образуют эффективный защитный барьер, не теряя своих свойств даже в случае локального повреждения.

- Этому способствует многослойная структура — внешний слой мягкий и поглощает давление и удары, а внутренний слой твердый и защищает основу от повреждений. Кроме того, горячее цинкование придает стальным элементам особый эстетический вид, так как их соединение дает различные цвета.

- Такое возможно из-за разницы в теплоемкости отдельных элементов — детали с меньшей теплоемкостью приобретают металлический блеск, а элементы с большей теплоемкостью становятся серыми.

Первый слой, который появляется на поверхности элемента из оцинкованной стали, — это слой почти чистого цинка — Zn (минимальное содержание железа). Следующие слои — это так называемые слои сплава, то есть Zeta, Delta и Gamma.

Зета-слой содержит около 6% железа (Fe), следующий дельта-слой содержит около 10% железа, а последний гамма-слой представляет собой сплав железа с цинком, который содержит около 25% железа.

Горячее цинкование — лучшая защита от коррозии

Защитное покрытие, полученное в результате горячего цинкования, представляет собой высокоэффективную защиту стальных элементов от вредного воздействия коррозионных процессов.

Если только оцинковка сделана правильно, мы получаем практически гарантию, что коррозия не повредит стержни или проволоку. Следовательно, горячее цинкование должно выполняться на основе установленных стандартов, предполагая, среди прочего, что толщина слоя горячего цинкования не может быть менее 40 мкм.

Соблюдение таких стандартов гарантирует эффективность процесса.

Толщина покрытия зависит от следующих факторов:

- Толщина стали;

- Химический состав стали (в основном влияет содержание фосфора и кремния);

- Температура цинковой ванны;

- Время, в течение которого элемент находится в ванне с цинком;

- Шероховатость поверхности.

Пруток и проволока горячеоцинкованные

Благодаря горячему цинкованию стальные прутки и проволока становятся очень устойчивыми к коррозии.

Использование таких элементов сегодня очень широко и включает, среди прочего, производство:

- Панелей и сеток для ограждений;

- Технические сетки,

- Фильтры;

- Стропы для подвесных элементов;

- Вешалки;

- Ручки ведра;

- Колючая, пастушья и мелованная проволока;

- Ограды.

Горячее цинкование или гальваническое воздействие

Горячеоцинкованные и гальванические покрытия различаются по свойствам, обусловленным течением отдельных технологических процессов.

Электрооцинкованные изделия характеризуются гладким, однородным, но очень тонким цинковым покрытием от 3 до 6 мкм.

Слой гальванического цинка, к сожалению, намного тоньше, чем покрытие, полученное путем горячего цинкования, что делает полученную антикоррозионную защиту менее устойчивой к механическим повреждениям и погодным условиям, как в случае изделий, оцинкованных горячим способом.

- Дополнительным недостатком электролитического цинкования является эффект Клетки Фарадея, благодаря которой изделие не оцинковывается в труднодоступных местах (внутренние углубления изделия, сварные швы). Этой проблемы нет в обработке горячим цинком, когда пруток или проволока, детали и инструменты полностью погружаются в расплавленный цинк и он проникает во все поры.

- Этот метод не позволяет проводить оцинковку плотно закрытых профилей из-за высокой температуры, поскольку вызывает расширение воздуха внутри материала и его разрыв. Однако повреждений можно избежать, проделав в профиле очень маленькие отверстия.

Хотя цена горячего цинкования немного выше, этот вид цинкования более выгоден из-за его гораздо большей механической прочности и устойчивости к коррозии, потому что продукт должен служить нам долгие годы без дополнительных финансовых затрат.

Фото горячего цинкования металлоконструкций

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

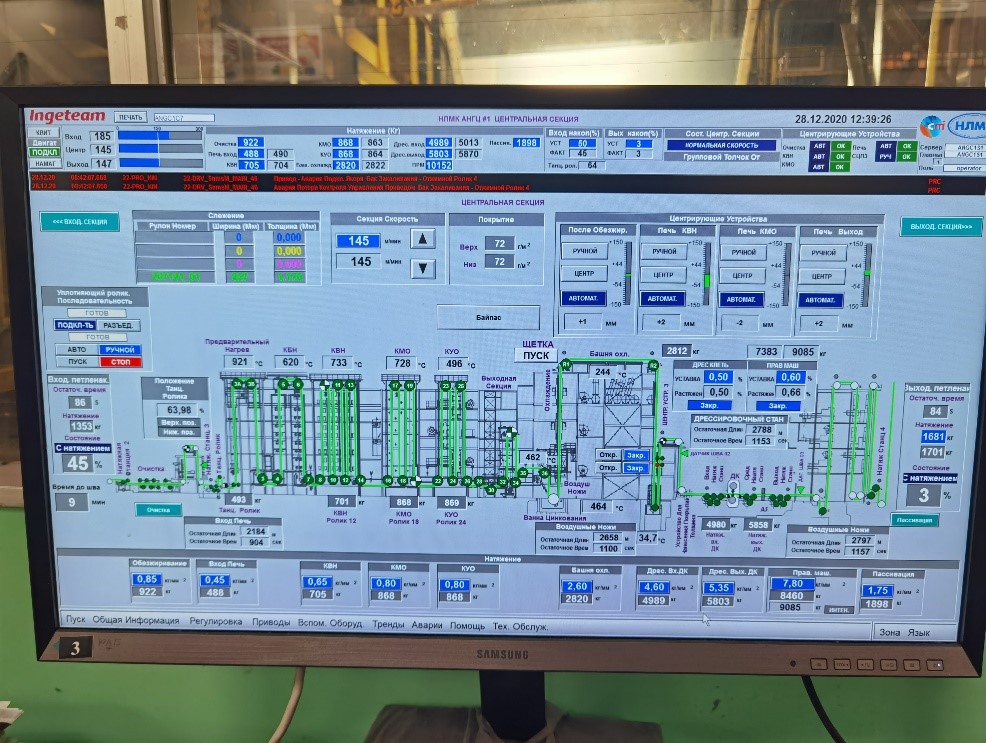

Как управляется АНГЦ

- Автоматизированная система управления нашего агрегата включает в себя:

- автоматизированный ввод задания на обработку рулонов;

- слежение за сварным швом в линии агрегата;

- сбор технологических параметров при обработке полосы и передача их в цеховую систему слежения за металлом для учета, анализа и архивации;

- последовательные логические операции по транспортировке полосы;

- управление механизмами входной, средней и выходной частей агрегата;

- выбор и регулирование режимов технологического процесса обработки полосы в агрегате, включая режимы изменения цикла нагрева, заданной поверхностной плотности цинкового покрытия, размеров полосы, марок стали.

Так как все агрегаты немного отличаются, а у нас их четыре, дальше мы рассмотрим процесс на АНГЦ-1. Все бригады работают по одинаковым техническим инструкциям и примерно с одинаковыми сортаментными группами: толщиной и шириной проката, маркой стали и т.д. Но производительность у бригад немного отличается, как я уже рассказывала.

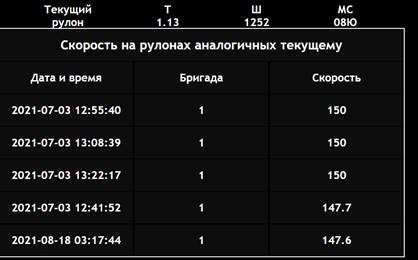

Сравнение статистики распределения скорости полосы при работе бригад на одинаковом сортаменте показало, что все работают на близких скоростях, но, тем не менее, их медианная скорость отличается. На глаз, находясь в цехе, разницу заметить достаточно сложно, нужно видеть серии результатов.

На графике показано сравнение скоростей, используемых бригадами за рассматриваемый период времени с группировкой по толщинам.

Технологи предложили создать сервис, который подсказывал бы максимальную допустимую скорость при переходах на новый сортамент. Точнее, говорил бы «можно быстрее» или «а вот сейчас лучше медленнее».

Как это выглядит для бригады

Дизайн нашего сервиса весьма лаконичен, работать с ним довольно просто. Так выглядит один из интерфейсов рабочего места оператора. Множество показателей центральной секции, например, температура по зонам, актуальная скорость и т.д.

Последующая обработка

Последующая обработка — это дополнительный этап, на котором оцинкованную заготовку либо закаливают в воде, либо дают ей остыть под принудительным воздействием холодного воздуха от компрессора.

Закалка обеспечивает самую быструю скорость охлаждения, повышая при этом твердость заготовки, в то время как воздушное охлаждение обеспечивает более дешевую альтернативу со сравнительно меньшей твердостью.

Оцинкованные объекты могут быть окрашены или покрыты дополнительным покрытием для повышения их эстетической ценности и обеспечения дополнительного защитного слоя.

Разница между горячим и холодным цинкованием

Горячее цинкование включает в себя несколько этапов обработки поверхности, в то время как при холодном цинковании требуется только кислотное травление и обезжиривание поверхности железного или стального изделия.

При холодном цинковании оцинковываемая конструкция помещается в качестве анода в электролит с солью цинка, после чего на поверхность конструкции посредством электролиза осаждается слой цинка.

С другой стороны, горячее цинкование предполагает погружение заготовки в ванну с расплавленным цинком для формирования защитного покрытия.

В результате горячего цинкования образуется плотный и равномерный слой цинка, в то время как слой, образующийся при холодном цинковании, сравнительно тонкий и легко царапается.

Горячее цинкование является экологически безопасным, в то время как утилизация токсичных отходов электролита, образующихся при холодном цинковании, оказывает негативное воздействие на окружающую среду.

Первоначальные и текущие затраты на холодное цинкование сравнительно ниже, чем на горячее цинкование, что делает его более приемлемым для любителей и небольших производств.

Горячее цинкование обычно используется для крупных конструкций.

Хотя горячее цинкование может использоваться и для небольших изделий, холодное цинкование оказывается сравнительно более экономичным процессом для малых и средних изделий.

Ограничения горячего цинкования

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Процесс горячего цинкования ограничен железными и стальными заготовками.

Таким образом, применение процесса горячего цинкования ограничено.

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

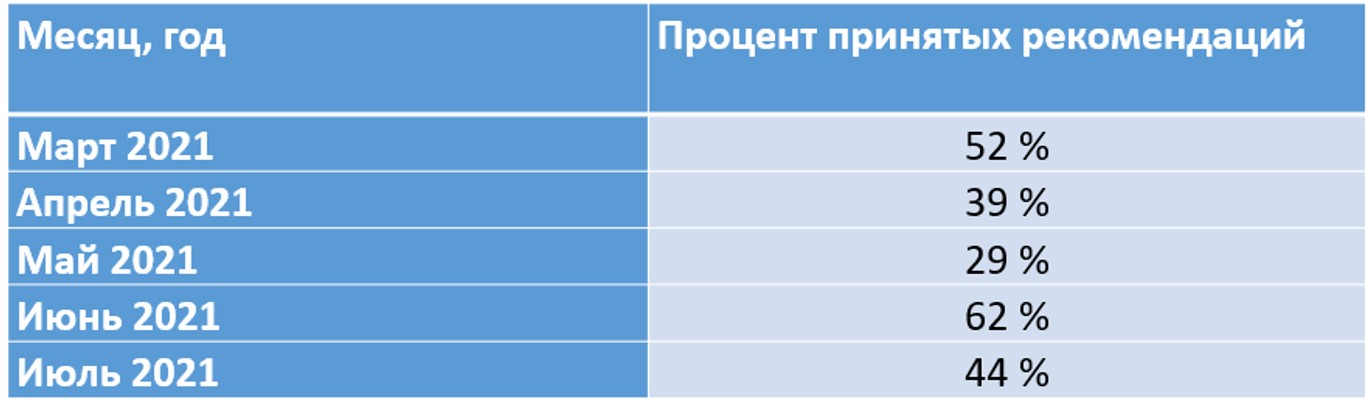

Как сервис приняли пользователи

Не всегда внедрение чего-то нового в производственные процессы проходит легко и быстро. Где-то слышала фразу: «всё новое это больно». Мы прошли все стадии внедрения: отрицание, недоверие, знакомство и принятие. Чем дольше бригады пользовались сервисом, тем больше доверяли ему и чаще использовали в работе.

Результаты

Мы регулярно отслеживаем процент использования его операторами.

Как видно из таблицы – процент принятия рекомендаций не равномерный. Но все зависит от ситуаций, например, от выхода агрегата из ремонта. Или, хороший пример — выпуск стали для автопрома. Он проходит на пониженных скоростях, так как это сложный продукт, который требует максимального внимания и осторожности.

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики. Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие, но даже сейчас при такой первичной оптимизации уже приносит экономический технический и эффект.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Часто задаваемые вопросы связанные с горячим цинкованием

Можете ли вы покрасить горячеоцинкованную стальную заготовку?

Да, вы можете покрасить оцинкованную стальную заготовку горячим цинкованием. Этот дополнительный слой краски защитит от коррозии и ржавчины, одновременно повышая эстетическую ценность оцинкованной заготовки.

Какую температуру может выдержать оцинкованная сталь?

Оцинкованная сталь может выдерживать температуру примерно до 350°C (623 K), при превышении которой сплав цинка и железа начинает плавиться.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше

Практически всё, что вы видите на фото ниже — агрегат, где происходит горячее цинкование металлопроката. Полоса металла шириной от 0,9 до 1,8 м и длиной до 6,5 км проходит термическую обработку, погружается в ванну с цинковым расплавом и едет дальше по многоступенчатому технологическому процессу. Далее полоса охлаждается, режется и сматывается в рулоны.

Это агрегат непрерывного горячего цинкования (АНГЦ-1 в Липецке). Его размеры могут впечатлить: длина 255,8 метров – это больше чем два футбольный поля, а ширина 21 метр, по вертикали от нижней отметки (-7,0 м) до верхней отметки (+28.5 м).

Агрегат функционирует 24/7 круглый год. Если упрощенно, этот монстр включает в себя печь отжига, ванну цинкования и башню охлаждения.

Чтобы цинковое покрытие было качественным нужно учесть более 100 параметров, при том все они разные для каждого класса стали.

На АНГЦ работают 4 бригады. Однажды при анализе данных, мы увидели, что производительность одной из них была немного (совсем чуть-чуть) выше, чем у трёх других.

Очевидно, что разница в производительности зависит от скорости прохождения полосы (хорошо бы побыстрее). При этом качество продукции, помимо прочего, также зависит от скорости (поспешишь, людей насмешишь). Тут нужен тонкий баланс.

У бригад подход к выбору температурно-скоростных режимов индивидуально разный. Это примерно, как манера вождения автомобиля – кто-то гонит в левой, а кто-то за троллейбусом (утрирую, конечно). Поэтому мы сделали цифровой советчик, чтобы подтянуть и выровнять всех.

Когда в печь заходит новый рулон, который отличается от предыдущего толщиной или маркой стали, требуется изменить скорость транспорта полосы и температурный режим. Как оказалось, одни бригады перестраиваются оптимальнее других. Оператор может запоздать, и полоса какое-то время продолжит двигаться на прежней, более низкой скорости.

Мы сделали сервис, который подсказывает бригаде, какую скорость полосы задать на каждом рулоне. Подсказывает, но не принимает решение.

Со стороны может показаться, что все просто: есть полоса определенной марки – есть скорость для нее. Однако, чтобы получить хороший продукт при максимальной производительности нужно точно рассчитать соотношение всех параметров, и на каждой секции этого огромного агрегата параметры свои. Рисков получить «отклонения по качеству» полосы очень много. Люди эти риски знают и вполне обоснованно чуть-чуть перестраховываются. Это «чуть-чуть» и есть потенциал увеличения производительности, который использовал наш сервис.

Это полезно и бригаде (можно получить премию за увеличение производительности) и производству. Технический эффект за месяц: дополнительное производство 250 тонн оцинкованного проката, экономический эффект около 3 млн рублей.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Как конкретно делается оцинковка

Существуют различные способы цинкования: электролитическое, напылением, диффузное, покрытие цинкосодержащими лакокрасками и горячее цинкование. Горячее цинкование бывает двух видов: общее методом погружения в расплав отдельных деталей/узлов и непрерывное.

Именно о горячем непрерывном цинковании дальше пойдёт речь.

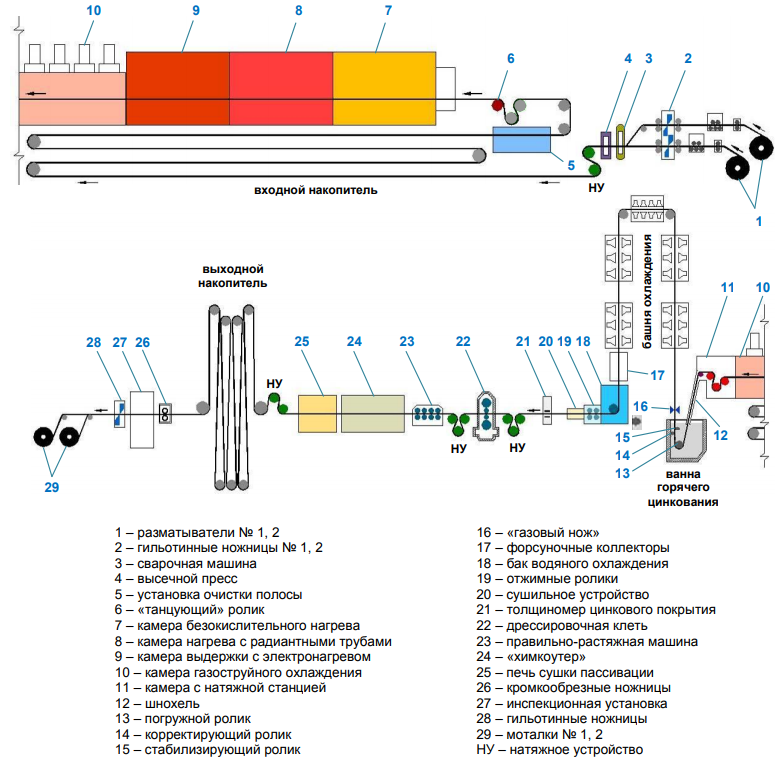

Пример пути стальной полосы на агрегате цинкования выглядит так (на разных агрегатах принцип прохождения пути немного отличается):

Современные агрегаты непрерывного горячего цинкования (АНГЦ) предназначены для двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов. То есть лист стали очищается, нагревается и погружается в ванну, где его покрывает тонкий цинковый слой.

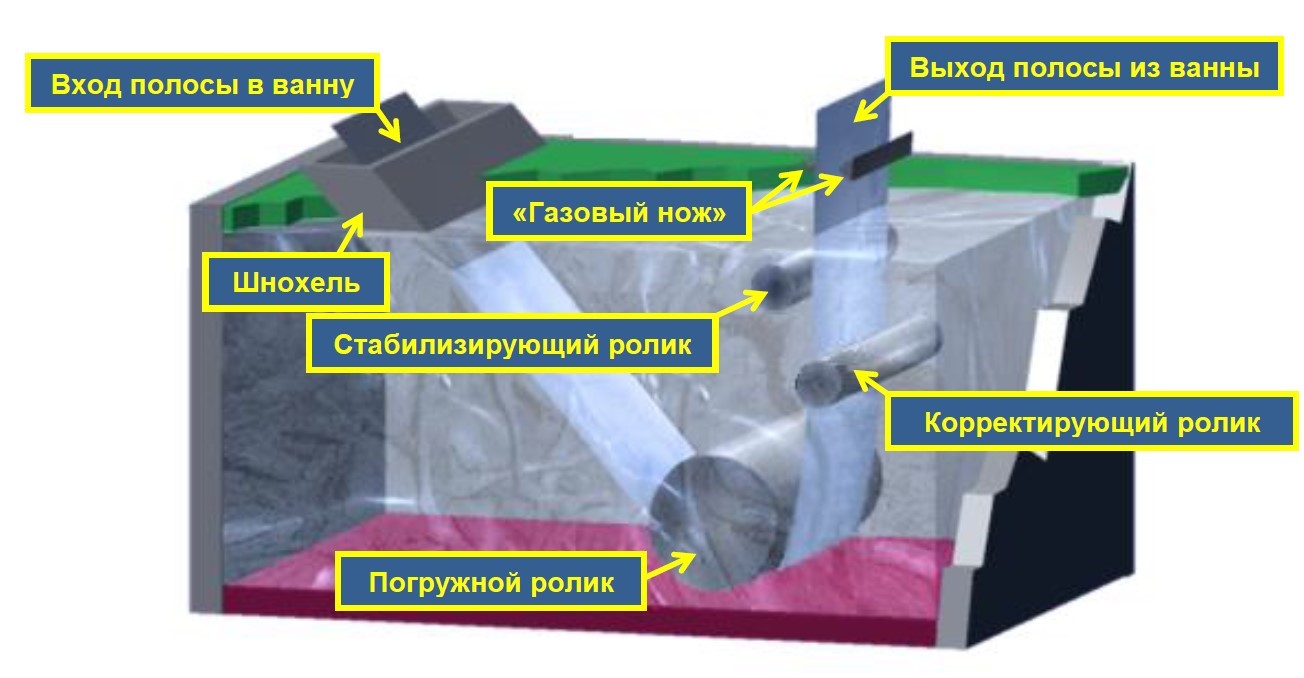

А это модель ванны горячего цинкования

Температура плавления цинка — 419,5°С. Температура цинкового расплава в ванне цинкования должна быть 460±10°С. Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои.

Огромную роль играет подготовка листа к погружению в ванну. Каждому сорту стали требуется своя скорость. От скорости и класса марки стали, например, зависит режим отжига полосы. Марки стали толщиной свыше 1 мм обрабатывается в нижнем диапазоне скоростей – до 120 м/мин., а более тонкие с более высокой скоростью. Учет параметров полосы и еще более 100 факторов необходим для правильного определения оптимальной скорости. Большая часть агрегата как раз и нужна для того, чтобы добиться нужного качества листа.

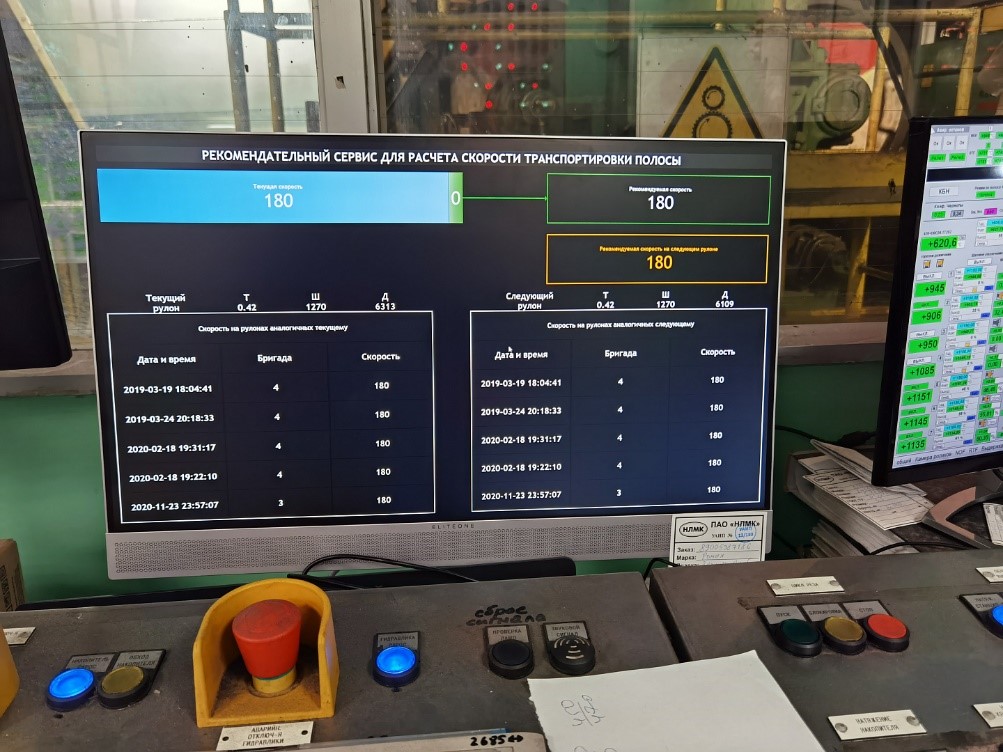

Мы стали рекомендовать оптимальную скорость

Анализируя данные с датчиков для каждой бригады, мы построили график оптимальной и фактических скоростей и на основании этого разработали советчик, который включается при переходах по сортаменту и рекомендует скорость, учитывая толщину/ширину и марку стали. Так мы помогли тем, кто работал по принципу «тише едешь – дальше будешь», приблизится к результатам бригад, которые предпочитают работать «на острие».

Рекомендательный сервис состоит из двух компонентов. Одна часть – теоретическое значение оптимальной скорости. Технологическая инструкция регламентирует диапазон возможных скоростей для конкретного сортамента. Рекомендуемые параметры перевели в формулы и настроили сервис таким образом, что он выдаёт конкретное значения скорости, тогда как раньше в инструкции был указан широкий диапазон значений.

Вторая часть – на основании исторических данных, таких как, например, скорость обработки рулонов, мы разделили данные на группы по сортаменту (марка стали, толщина, ширина) и в каждой группе нашли максимальное значение скорости. База постоянно обновляется, добавляются новые значения, и мы всегда знаем актуальное значение максимальной скорости по группе. Теперь зная расчётное значение скорости и максимальное историческое значение скорости, мы находим их максимум и выдаем результат с небольшим повышающим коэффициентом 1,05%, но не больше допустимого значения по технологической инструкции.

Кроме того, мы выводим статистику топ-5 лучших скоростей на таком же сортаменте по всем бригадам. Каждый оператор может полагаться не только на предлагаемое значение скорости, но и на лучшие практики других бригад.

Зачем вообще нужно цинкование

Это один из самых эффективных и старых способов защитить металл от коррозии. Считается что ещё в 1742 году французский химик и физик Поль Жак Малуэн в докладе французской Королевской академии описал метод цинкования железа погружением в ванну с расплавленным цинком. Вы точно знаете оцинкованный прокат по металлическим заборам, крышам и корпусу вашей машины. Почти все металлические трубы, профнастилы, кронштейны, корпуса стиральных машин изготавливаются из оцинкованного проката. Главный плюс оцинковки — отличная климатическая стойкость.

Смотанные рулоны оцинкованной стали

Примерно 49% мирового цинка добывается как раз ради цинкования стали. На производственной площадке в Липецке у нас работают 4 агрегата.

Гальванизация

После подготовки поверхности заготовки наступает время начать процесс гальванизации.

Заготовки погружаются в вану с расплавленным цинком, поддерживаемую при температуре около 450 °C (723 K).

Как правило, они погружаются в ванну под углом, чтобы пузырьки воздуха выходили из полых частей заготовки.

При погружении в ванну для цинкования железо или сталь вступает в реакцию с цинком, образуя многочисленные интерметаллические слои цинк-железо, причем внешний слой состоит из чистого цинка.

Эта реакция происходит очень быстро на начальных этапах, во время которых образуется первичное покрытие, после чего она начинает замедляться, и толщина покрытия постепенно увеличивается.

Погружение обычно занимает от четырех до пяти минут. Однако время погружения увеличивается по мере увеличения размера объекта.

После извлечения предметов из чайника для цинкования цинковое покрытие сначала окисляется до оксида цинка, который вступает в реакцию с углекислым газом в воздухе и образует слой карбоната цинка, дополнительно предотвращающий коррозию.

Подготовка поверхности

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

Этап контроля включает в себя визуальную проверку оцинкованных заготовок, чтобы определить, были ли они полностью оцинкованы или нет.

Помимо визуального контроля, заготовки также проверяются магнитным толщиномером и неразрушающим ультразвуковым контролем для обеспечения равномерности толщины покрытия.

Весь процесс горячего цинкования занимает около двенадцати часов.

Горячее цинкование обладает различными преимуществами, что делает его одним из наиболее предпочтительных методов гальванизации в различных отраслях промышленности.

Устойчивость к коррозии

Защитный слой, образующийся в процессе ГГЦ, защищает железные и стальные заготовки от износа, вызванного ржавлением поверхности.

Даже если это покрытие стирается или царапается, оставляя часть поверхности железа или стали открытой, цинк, будучи более реакционноспособным, окисляется, образуя защитный оксидный слой на поверхности.

Экологически чистый процесс

Горячее цинкование — это экологически чистый процесс с низким углеродным следом, который приводит к минимальному образованию токсичных паров или вредных отходов.

Кроме того, этот процесс увеличивает срок службы заготовок, что приводит к уменьшению количества отходов и даже позволяет использовать переработанные железо, сталь и цинк.

Эстетичный внешний вид

Защитное покрытие, полученное в результате горячего цинкования, имеет блестящий и гладкий вид, что повышает эстетическую ценность изделия.

Коммерческие конструкции, такие как столбы освещения или опоры зданий, являются одними из распространенных примеров, в которых используется горячее цинкование для достижения блестящей поверхности с увеличенным сроком службы.

Процесс горячего цинкования занимает около 12 часов (для больших заготовок), что относительно меньше, чем другие процессы нанесения слоев, такие как порошковая окраска или окраска распылением.

Гибкость применения в строительстве

По сравнению с бетонными столбами, использование оцинкованных железных или стальных столбов обеспечивает гибкость при проектировании инфраструктуры, поскольку их можно легко сваривать, соединять болтами или сращивать для формирования сложных конструкций.

Стоимость процесса горячего цинкования относительно дешевле по сравнению с другими процессами нанесения слоев, такими как порошковое покрытие или электростатическое напыление.

Кроме того, защитный слой предохраняет заготовку от воздействия неблагоприятных условий окружающей среды, что приводит к минимальным требованиям к техническому обслуживанию и дальнейшему снижению общей стоимости.

Заключение

Горячее цинкование идеально подходит для повышения коррозионной стойкости железных и стальных изделий.

Из-за высоких первоначальных инвестиций этот метод лучше всего подходит для цинкования больших заготовок, что делает его идеальным для таких отраслей, как автомобилестроение, судостроение, строительство и т. д.

Если вы ищете более дешевую альтернативу для гальванизации небольших заготовок, то холодное цинкование должно стать вашим основным методом.

Однако горячее цинкование обеспечивает различные преимущества перед холодным цинкованием, и поэтому вы можете выбрать профессиональные услуги горячего цинкования, чтобы получить высококачественный оцинкованный продукт.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Анодированный алюминий: Всё что нужно знать» и «Черные и цветные металлы: различия и области применения».

ааа ну я знал что цинк окисляется это же база химия 10 класс а про бригады это интересно надо будет попробовать тоже так делать у нас тоже есть одна бригада которая вечно все делает быстрее остальных может у них секрет такой же типа цинк там какой-то особенный или че 🤔

Дааа цинк это тема 450-500 градусов огонь чес слово! А как они узнали кто там быстрее то? интересно же

хаха цинк это прикол конечно но вообще интересно как они тогда вообще работали без автоматизации и датчиков скорости жесть какая работа была раньше

ааа ну все ясно как обычно кто-то где-то что-то «оптимизировал» и теперь всем другим по полной впаривают а инструкция-то есть! ну конечно есть! а как иначе то)))