Испытательная лаборатория завода алюминиевых конструкций ООО «АГРИСОВГАЗ» успешно прошла аккредитацию в соответствии с требованиям ГОСТ ISO/IEC 17025-2019 «Общие требования к компетентности испытательных и калибровочных лабораторий» и СДА-15-2009 «Требования к испытательным лабораториям» в единой системе оценки соответствия в области промышленной и экологической безопасности, безопасности в энергетике и строительстве. Орган по аккредитации – АО «НТЦ «Промышленная безопасность».

Система аккредитации лаборатории, кроме общего оснащения современными оборудованием, техникой и материалами, подтверждает наличие в штате компании квалифицированных сотрудников прошедших государственную аттестацию. Персонал предприятия, имеющий многолетний опыт работы, успешно подтвердил свои навыки и знания в соответствующей сфере.

«АГРИСОВГАЗ» выступает в роли независимой лаборатории и предлагает ряд услуг:

- спектральный анализ;

- механические испытания на растяжение;

- металлографический анализ;

- измерение твердости сплавов.

Горячее цинкование металлоконструкций стало важным направлением нашей работы в 2005 году. Мы сотрудничаем с клиентами из многих регионов России – Москвы, Санкт-Петербурга, Липецка, Нижнего Новгорода. В наших цехах обрабатывались опоры и соединительные пластины Крымского моста, а также элементы осветительных приборов для олимпийских объектов в Сочи.

Цена горячего цинкования за тонну металлоконструкций полностью компенсируется следующими преимуществами:

- снижение расходов. Оцинкованные изделия не нужно красить и перекрашивать. Повреждение покрытий при перевозке или монтаже конструкций исключено;

- долговечность. Цинкование металлоконструкций обеспечивает защиту от коррозии на 20-70 лет в зависимости от климата и химического состава воздуха. Характеристики обработанных изделий сравнимы со свойствами нержавеющей стали;

- надежность. Горячее цинкование металлоконструкций исключает наличие необработанных участков поверхности, т. к. происходит при полном погружении в расплавленный металл.

Цинкование металлоконструкций по ГОСТ 9.307-89 и в соответствии с ТУ 25.61.11.111-010-00-194228-2016 гарантирует надёжный и длительный результат.

Благодаря невысокой цене горячего цинкования металлоконструкций, обработанные этим способом детали применяются во многих направлениях промышленности.

МК DoorHan открыл в Можайске новый завод «DoorHan – Горячее цинкование». Предприятие занимается нанесением защитного покрытия на различные виды металлоконструкций методом горячего цинкования, который обеспечивает защиту изделий от атмосферной коррозии до 50 лет в зависимости от категории агрессивности среды. Данный тип защиты подходит для металлоконструкций из низкоуглеродистой стали, низколегированной стали типа 09Г2С и 10ХСНД, горячекатаной и холоднокатаной стали, стали толщиной от 0,7 мм и более, а также для серого и ковкого чугуна. Новое современное оборудование обеспечивает получение коррозионно- и износостойкого покрытия высокого качества в короткие сроки.

Площадь цеха горячего цинкования составляет 13 000 . В нем расположены 16 ванн с растворами (14 ванн химической подготовки и 2 ванны охлаждения и пассивации) и 1 ванна с расплавом цинка. Ванна горячего цинкования — самая вместительная в России, ее габаритные размеры составляют 13 × 2 × 3,5 м (Д × Ш × В), объем расплава цинка – 650 тонн. Такой размер ванны позволяет оцинковывать самые разнообразные изделия, максимальный вес которых может достигать 7 000 кг, а размер — до 12,5 м в длину, 1,8 м в ширину и 3,3 м в высоту, например изделия для дорожной инфраструктуры и строительного сектора.

Все поступающие металлоконструкции будут обрабатываться с применением типового технологического процесса, но с учетом индивидуальных конфигураций изделия. Толщина покрытия будет варьироваться согласно ГОСТу от 40 до 200 мкм. Будут приниматься дополнительные требования от заказчика по толщине покрытия, упаковке, предсборке и доработке металлоконструкций до и после процесса цинкования. Технологическое оснащение завода позволит производить обработку металлоконструкций как в автоматическом, так и в ручном режиме, что обеспечит индивидуальный подход к каждому заказу.

Производительность линии составит 40 000 тонн горячеоцинкованной продукции в год.

Для улучшения логистики внутри цеха и сохранения поступающей и готовой продукции будет построен склад давальческой продукции площадью 4 500 . Это позволит защитить поступающие «черные» и готовые оцинкованные металлоконструкции от вредного воздействия окружающей среды.

Основные этапы технологического процесса

Навеска. Доставленные на производство детали навешиваются на подвижные грузоподъемные траверсы. Для этого предусмотрены 3 гидравлические станции навески, которые позволяют одновременно навешивать 3 траверсы технологической линии.

Предварительная обработка. Далее траверсы поступают в тоннель химической подготовки, где происходит автоматический процесс обезжиривания, травления и флюсования.

Сушка и предварительный разогрев. Затем изделие поступает в 6-позиционную сушильную камеру, которая позволяет одновременно обрабатывать большой объем металлоконструкций.

Цинкование. После сушильной камеры изделие поступает в печь горячего цинкования, где находится ванна с расплавом цинка. Его температура поддерживается на постоянном уровне в районе +450 °C при помощи восьми высокоскоростных газовых горелок. Общая производительность печи составляет более 20 тонн оцинкованных металлоконструкций в час. После процесса цинкования изделие направляется в ванну охлаждения либо в ванну пассивации.

Снятие, сортировка и отгрузка оцинкованных металлоконструкций. Далее траверса с вывешенными изделиями автоматически направляется в зону для их снятия, доработки и упаковки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

- Полный цикл производства. Завод входит в состав МК DoorHan, технологические возможности которого позволяют осуществлять полный цикл производства металлоконструкций от проектирования до поставки готовых изделий и комплексных решений.

- Высокая производительность. Показатели производительности завода составляют до 40 000 тонн в год.

- Оцинковка крупногабаритных изделий. Габаритные размеры ванны горячего цинкования позволяют обрабатывать самые разнообразные строительные металлоконструкции больших размеров (дорожные ограждения, опоры освещения, балки, фермы, колонны размерами до 12,5 м, массой до 7 т).

- Оцинковка мелкогабаритных изделий. Ванна цинкования оборудована системой вибрации при извлечении изделия из расплава цинка, что позволяет наносить защитный слой цинка на мелкогабаритные детали.

- Высокое качество химической подготовки. Химические тоннели имеют две ванны скоростного травления, которые позволяют оперативно удалять ржавчину с поверхности изделий, обеспечивая высокое качество подготовки.

Горячее цинкование – лучший метод защиты дорожных и пешеходных ограждений

Установленные на открытом воздухе пешеходные и дорожные ограждения постоянно подвергаются негативным воздействиям окружающей среды. Самым эффективным методом защиты таких конструкций является так называемое горячее цинкование, о котором мы сегодня вам и хотим рассказать.

Суть метода

Суть метода горячего цинкования заключается в том, поверхность дорожного ограждения покрывают защитной пленкой из цинка. В процессе работы специалист погружает конструкцию в расплавленный металл, после чего на поверхности изделия образуется достаточно прочная цинковая оболочка.

Горячее цинкование дорожных и пешеходных ограждений подразумевает выдержку конструкций в специальных ваннах с расплавом в течение 3-10 минут – как правило, такого временного промежутка достаточно, чтобы защитная пленка осела на металле и хорошо на нем закрепилась.

Что же касается толщина цинковой оболочки, то она напрямую зависит от того, с какой скоростью рабочие будут доставать конструкцию из ванны. Играющую роль здесь играет кристаллизация расплава, так как чем медленнее поднимается изделие, тем толще защитный слой. Также учитывают форму ограждений и их габариты – эти показатели позволяют определить необходимый для подъема наклон конструкции.

Преимущества горячего цинкования

Качественно выполненное цинкование ограждений позволят придать дорожным и пешеходным конструкциям следующие положительные особенности:

▪ устойчивость к негативному воздействию влаги;

▪ износостойкость;

▪ повышенную прочность;

▪ способность к самовосстановлению;

▪ высокий уровень сопротивления деформации;

▪ стойкость к перепадам температур;

▪ устойчивость к химическим воздействиям.

Услуга горячего цинкования от ООО «Спецтрансмонолит-Т»

Заказать горячее цинкование дорожных и пешеходных ограждений вы можете в любой время. Специалисты компании «Спецтрансмонолит-Т» быстро нанесут защитный цинковый слой на предоставленные вами конструкции и сделают это максимально качественно и безопасно.

Подвергнутые процессу горячего цинкования ограждения подвергаются техническим и термическим испытаниям. Такой подход позволяет удостовериться в том, что защитное покрытие нанесено правильно и проблем с эксплуатацией конструкций не возникнет. Что же касается стоимости цинкования, то она определяется типом изделия и сложностью работы.

1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ ЦЕХОВ

При проектировании цехов горячего цинкования надо принимать во внимание многочисленные факторы, влияющие на конструктивное оформление и дальнейшую эксплуатацию цеха. К их числу относится, например, место расположения цеха с точки зрения обеспеченности рабочей силой, энергоснабжением, транспортом, наличием воды, канализации и т. п. После выбора месторасположения цеха следует получить разрешение на получение участка, произвести согласование с энергосбытом, с институтом охраны труда, с пожарной охраной, с гражданской авиацией (в случае высокой дымовой трубы), с управлением водного хозяйства (с точки зрения водоснабжения и обработки сточных вод) и получить заключение Института гигиены. Должны быть выданы разрешения гидрологических и метеорологических служб и получено согласие изготовителей и поставщиков на поставку всех основных и вспомогательных материалов. Необходимо соблюдать производственные инструкции по нанесению горячих металлических покрытий, удалению ржавчины и окалины со стали, удалению сточных вод из травильного отделения и т. д.

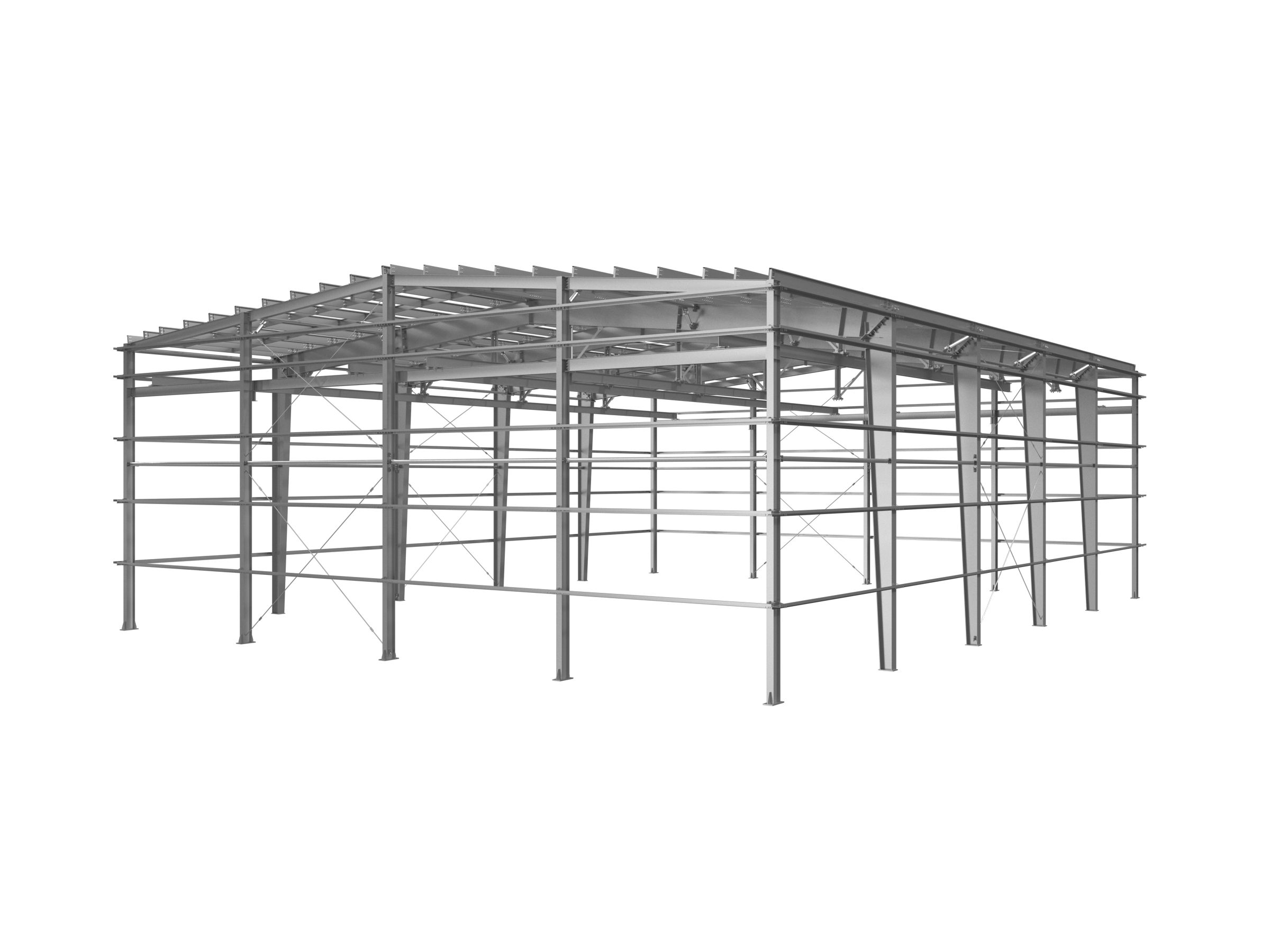

Представлен общий вид отделения горячего цинкования штучных изделий по сухому способу. Помимо основной установки, здесь должны быть предусмотрены также трансформаторная подстанция, станция подачи газа, нейтрализационная установка, склад кислоты, железнодорожная ветка.

2. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ДЛЯ ОБОРУДОВАНИЯ ЦЕХОВ ГОРЯЧЕГО ЦИНКОВАНИЯ

МАТЕРИАЛЫ ВАНН ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И ИХ ФУТЕРОВКА

Корпуса ванн предварительной подготовки поверхности перед горячим цинкованием и в особенности при обработке штучных изделий (в этом случае загрузка ванны может достигать 5000 кг) должны быть очень прочными и нечувствительными к ударам и механическим воздействиям. На практике оправдали себя ванны из диабаза и кислотоупорного кирпича.

Стойкость материалов, применяемых для изготовления ванн, указана.

МАТЕРИАЛЫ ДЛЯ ФУТЕРОВКИ ВАНН

В настоящее время все большее распространение находят стальные ванны, которые в зависимости от условий их применения снабжают защитной облицовкой (футеровкой). Футеровочные материалы должны быть устойчивы против коррозии, выдерживать воздействие температуры, а также толчки и удары.

В травильных отделениях в качестве материала для футеровки ванн лучше всего себя зарекомендовали кислотоупорный камень, резина и пластмассы. Стационарные емкости (для кислот) подвергают также эмалированию.

Покрытие резиной (гуммирование). Резины обладают хорошей коррозионной стойкостью; толщина гуммировки составляет обычно ~5 мм. Преимущество гуммирования состоит в хорошей коррозионной и температурной устойчивости при 80—100° С; к недостаткам относится низкая механическая прочность (твердых резин) и нестойкость в окисляющих средах.

Футеровка пластмассовыми пленками. Пластмассовые пленки для защиты ванн вырабатывают из термопластичных полимеров, которые с повышением температуры переходят в пластическое состояние и вновь твердеют при падении температуры. К этой группе относятся поливинилхлорид (ПВХ), поливинилацетат, полиэтилен,

полиэфиры, полиизобутилеи и полифторолефин. Эти пластмассы устойчивы также против окисляющих кислот (например, азотной). Однако в органических растворителях, например в трихлорэтилене, они не стойки.

Хорошо себя зарекомендовали пленки и листы из ПВХ толщиной 1,5—3 мм. Недостатком их является незначительная температурная стойкость (40—50° С) и чувствительность к механическим воздействиям. Данные о стойкости ПВХ приведены.

МАТЕРИАЛЫ ДЛЯ СУШИЛЬНЫХ УСТАНОВОК

Сушильные печи изготавливают в большинстве случаев из строительной стали. Снаружи корпус печи покрывают термостойкой и коррозионностойкой краской, изнутри выкладывают шамотным кирпичом.

МАТЕРИАЛЫ ВАНН ЦИНКОВАНИЯ

Марки сталей, применяющиеся при изготовлении ванн цинкования, приведены в табл. 24.

МАТЕРИАЛЫ ДЛЯ ВЕНТИЛЯЦИОННЫХ УСТАНОВОК

Установки вытяжной вентиляции щелочных ванн обезжиривания, промывки в горячей воде, хроматной пассивации и цинкования выполняют преимущественно

из окрашенной углеродистой или нержавеющей стали, а для ванн травления в серной, соляной и фосфорной кислотах и ванн флюсования — также из поливинилхлорида и стали с гуммировкой.

3. УСТАНОВКИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ

Крупные детали, подлежащие механической обработке перед горячим цинкованием, обрабатывают в дробеструйных установках, мелкие — в голтовочных барабанах.

Дробеструйные установки. При дробеструйной обработке рабочий находится в закрытой кабине. Для защиты от пыли и от воздействия абразивного материала применяют защитный костюм, шлем с подачей свежего воздуха, кожаный фартук и прочные рабочие ботинки. Кроме того, в кабину сверху дополнительно подается свежий воздух. Снизу воздух отсасывается через пылеуловитель наружу. Абразивный материал попадает вместе с ржавчиной, окалиной и т.п. вниз на конвейер, затем освобождается от загрязнений при помощи сепаратора и вновь подается вертикальным транспортером в бак.

Установки приточной и вытяжной вентиляции занимают большой объем и требуют значительных расходов. Воздух фильтруется либо в установках сухого фильтрования, либо очищается в водяных скрубберах.

В крупных стационарных установках применяют принцип дробеметной обработки с подачей абразива с помощью вращающихся турбинок. Изделие устанавливают на вращающемся круглом столе, снабженном решеткой. Над каждым рабочим колесом находится лоток, из которого просеянный абразивный материал свободно падает на лопасти турбинки. Облицовка нижней части кабины выполнена из децелита; в верхней части находятся отбойники из износостойкой стали.

Существует способ дробеструйной обработки, при котором не происходит выделения пыли наружу.

пропускной способности ванн и непрерывность работы, снижение доли ручного труда и соответствующее уменьшение количества производственных рабочих, улучшение условий труда и облегчение технологического контроля.

Средствами механизации и автоматизации травильных производств служат устройства для загрузки и выгрузки протравливаемых изделий, для транспортировки изделий по отдельным операциям технологического процесса, а также для перемещения (покачивания) изделий в растворе.

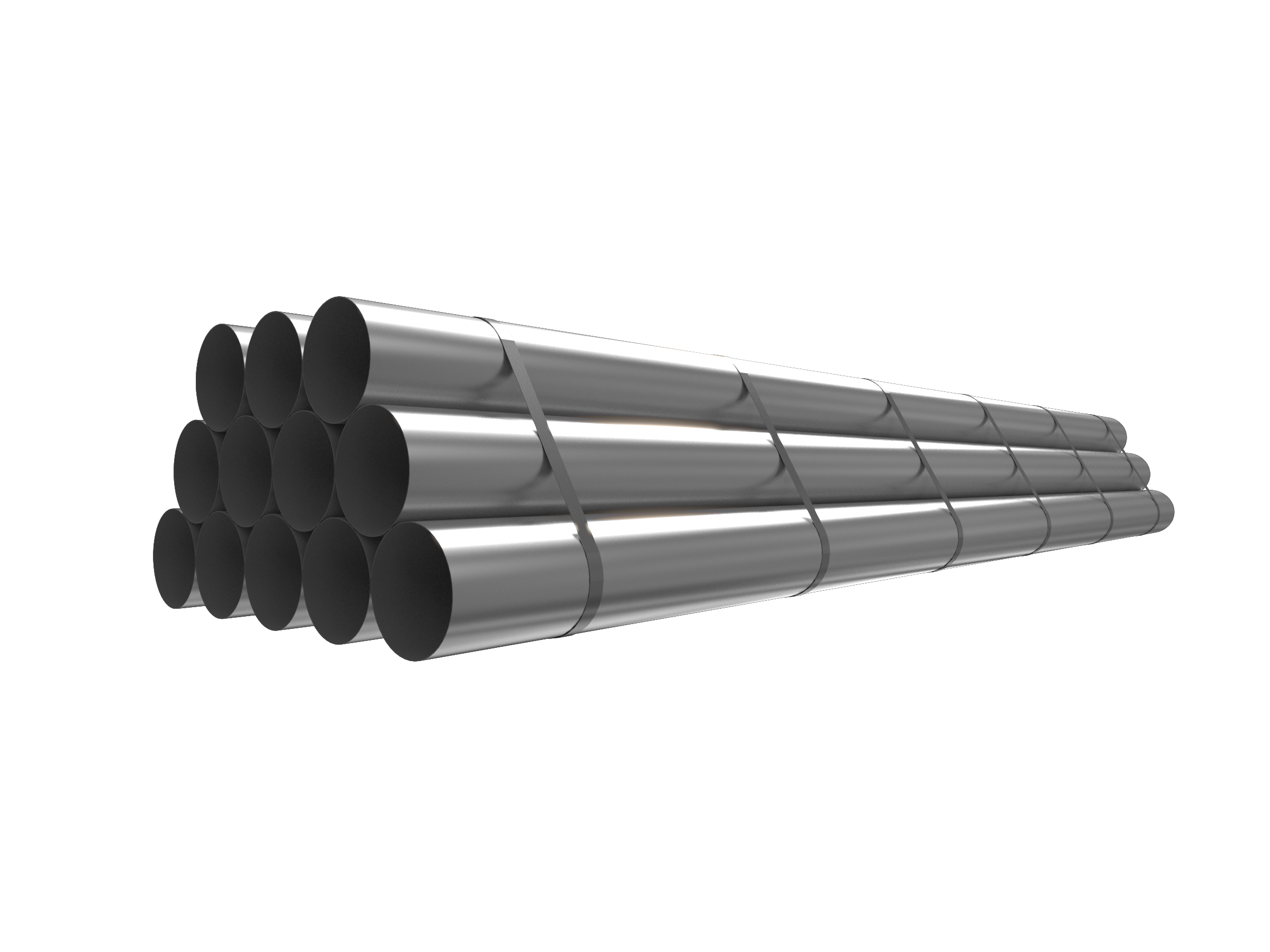

Механизированные и автоматизированные травильные установки обычно являются одноцелевыми, т. е. специально проектируются для обработки изделий определенного вида, как-то трубы, полоса, проволока и т. д.

Различают травильные установки периодического и непрерывного действия. Установки первого вида применяют почти исключительно для обработки штучных изделий. Установки непрерывного действия служат преимущественно для травления проволоки, полосы и труб, а также для тех изделий, которые благодаря своей конструкции и массовому характеру могут быть обработаны в автоматизированном процессе.

Введено в эксплуатацию современное полностью автоматизированное отделение травления труб в подогретой соляной кислоте. Технологический процесс, в соответствии с назначением продукции, здесь можно вести по пяти различным программам. В отделении имеется также вспомогательное оборудование для регенерации НС1 и нейтрализации стоков, насосная и вентиляционная установки, теплообменники и хранилище для кислот.

Травильные установки периодического действия оснащены приспособлениями для приведения в движение протравливаемого материала с целью интенсификации процесса травления. Вертикальное перемещение (качание) изделий производится в установках с коромыслом, с помощью которого корзинам с изделиями, погруженным в две соседние ванны, сообщается колебательное движение в вертикальной плоскости. Имеются также «травильные машины» карусельного типа с паровым или воздушным цилиндром, в которых осуществляется не только покачивание, но и перенос корзин из ванны в ванну по кругу. В современных цехах цинкования подобные установки практически не применяются.

Толстую проволоку в бухтах и полосы в слабо смотанных рулонах можно травить в установках с вращающимся ротором, на котором свободно подвешиваются рулоны (бухты). В процессе травления производится попеременный роспуск и уплотнение металла при периодическом изменении направления вращения ротора.

Травление в барабане применимо для проволоки и полос в бунтах, а также для мелких деталей. В большинстве случаев барабан приводится во вращение от привода, установленного на каждой ванне. В травильных установках непрерывного действия подлежащий обработке металл вводится в ванну с торцовой стороны, перемещается вдоль ванны и выгружается с противоположной стороны, будучи окончательно протравленным.

Длину травильной ванны рассчитывают по скорости прохождения металла и требуемому времени травления. Установки непрерывного действия служат для обработки труб, проволоки, полос, сшивной посуды (ведер, мусорных баков), водосточных желобов и снегозадерживающих решеток. В этих установках необходимо обеспечить автоматическое регулирование температуры растворов, контроль и автоматическое корректирование рабочих растворов, а также использовать установки регенерации кислоты.

Подвески и корзины для травления. Штучные изделия, подлежащие травлению, подвергаются обработке, будучи завешенными на подвески или загруженными в корзины. Существует большое число подвесных приспособлений, обеспечивающих обработку изделий различной формы и величины. При этом должен быть исключен контакт лицевой поверхности обрабатываемого изделия с подвеской и обеспечен равномерный доступ раствора к изделиям.

При конструировании подвесных приспособлений и корзин необходимо иметь в виду возможность быстрого и безостаточного удаления рабочих растворов.

Гуммированные подвески себя не оправдали, поскольку всегда имеется опасность проникновения травильного раствора через трещины в гуммировке с последующей коррозией металла подвески под слоем покрытия, что может служить источником несчастных случаев при внезапном разрушении подвески. Другие защитные покрытия, как например эпоксидная смола, ведут себя в про

изводственных условиях аналогичным образом. Поскольку подвесные приспособления не только механически нагружены, но также в большой мере подвержены термическим и химическим воздействиям в растворах различного состава в интервале температуре 20—100° С, то вообще нельзя рекомендовать для указанных подвесок обычные защитно-коррозионные покрытия.

При конструировании подвесных приспособлений надо избегать сварных швов, подверженных усиленной по сравнению с основным металлом коррозии в кислых средах, что встречается у нелегированных и высоколегированных сталей. Поэтому следует изготавливать подвески для травления из проката, но не применять толстолистовую сталь, так как плоскости реза также усиленно корродируют.

Для изготовления подвесных устройств при работе с серной кислотой применяют нержавеющие стали с 18% Сг и 8% Ni, алюминиевую бронзу и другие специальные материалы.

Труднее обстоит дело с выбором материала подвесок для травления в соляной кислоте. Как показали испытания, в подогретой соляной кислоте нестойки такие сплавы, как никельмолибденовые, хотя, по литературным данным, они должны быть устойчивыми. Было обнаружено, что материалы, стойкие в чистой соляной кислоте, теряют эту устойчивость в солянокислом травильном растворе. Поэтому литературные данные по коррозии, которые, как правило, описывают поведение материала в чистых кислотных реагентах, не всегда могут быть использованы при выборе материала, стойкого в производственных растворах. Все испытанные материалы, за исключением чистого титана и титанопалладиевого сплава, подвержены более или менее сильной коррозии в солянокислом растворе.

Из экономических соображений следует рекомендовать в качестве материала для травильных подвесок мягкое железо. Если этот материал и подвержен более сильной коррозии по сравнению с нержавеющими сталями, то

серьезным преимуществом чистого железа является его низкая стоимость. По сравнению с дешевыми сталями массового производства неуспокоенная (кипящая) сталь подвержена незначительному воздействию кислот.

Из этого материала изготавливают барабаны для травления в серной кислоте, которые при соответствующей толщине металла работают год и более.

Промывные ванны. В ваннах холодной промывки предусматривается подача воды, перелив и полный слив воды.

В ваннах горячей промывки имеются также устройства для подогрева и указатель температуры.

Промывка в непроточной воде. Несмотря на то что этот метод встречается еще в настоящее время, его применение не рекомендуется, поскольку вода обогащается загрязнениями, солями железа и т. п., что вызывает снижение качества цинкования и увеличивает расходы за счет повышенного выпадения гартцинка.

Промывка в проточной воде. Этот метод является преобладающим в цехах горячего цинкования, однако при этом увеличивается расход воды.

Промывка в проточной воде с перемешиванием воды при помощи инжектора имеет ряд преимуществ. Поскольку при помощи дросселя, установленного на трубопроводе подачи свежей воды и управляемого регулятором рН, расход свежей воды может быть снижен до оптимума, экономия воды по сравнению с обычной промывкой в проточной воде составляет ~50%. Воздух, захваченный струей воды в результате действия инжектора, перемешивает промывную воду.

Промывка в проточной воде с перемешиванием при помощи инжектора и сжатого воздуха. В основном соответствует методу промывки, приведенному выше. Продувка сжатым воздухом усиливает перемешивание воды, интенсифицируя тем самым процесс промывки.

Струйная промывка. Преимущество струйной промывки состоит в интенсификации процесса в результате ударного воздействия струи. Следует иметь в виду, что метод непригоден для деталей сложной конфигурации. Промывка в свежей проточной воде с перемешиванием и последующей струйной обработкой является наиболее действенным способом очистки.

Многоступенчатая (каскадная) промывка.

Оборудование для цехов горячего цинкования (стр. 1)

Оборудование для цехов горячего цинкования (стр. 2)

Оборудование для цехов горячего цинкования (стр. 3)

Оборудование для цехов горячего цинкования (стр. 4)

Оборудование для цехов горячего цинкования (стр. 5)

Оборудование для цехов горячего цинкования (стр. 6)

Оборудование для цехов горячего цинкования (стр. 7)

Оборудование для цехов горячего цинкования (стр. 8)

Оборудование для цехов горячего цинкования (стр. 9)

Оборудование для цехов горячего цинкования (стр. 10)

Оборудование для цехов горячего цинкования (стр. 11)

Оборудование для цехов горячего цинкования (стр. 12)

Оборудование для цехов горячего цинкования (стр. 13)

Оборудование для цехов горячего цинкования (стр. 14)

Оборудование для цехов горячего цинкования (стр. 15)

Оборудование для цехов горячего цинкования (стр. 16)

Оборудование для цехов горячего цинкования (стр. 17)

Оборудование для цехов горячего цинкования (стр. 18)

Оборудование для цехов горячего цинкования (стр. 19)

Оборудование для цехов горячего цинкования (стр. 20)

Оборудование для цехов горячего цинкования (стр. 21)

Оборудование для цехов горячего цинкования (стр. 22)

Оборудование для цехов горячего цинкования (стр. 23)

Оборудование для цехов горячего цинкования (стр. 24)

Оборудование для цехов горячего цинкования (стр. 25)

Оборудование для цехов горячего цинкования (стр. 26)

Оборудование для цехов горячего цинкования (стр. 27)

Оборудование для цехов горячего цинкования (стр. 28)

Оборудование для цехов горячего цинкования (стр. 29)

Основные принципы проектирования цехов, материалы, установки дя предварительной обработки поверхности, цинковальные установки, вентиляционные установки в отделениях травления и цинкования, приспособления и инструмент, вспомогательные установки

Где используется горячее цинкование

Метод горячей обработки металлоконструкций цинком нашел широкое применение во многих сферах производства, в том числе в бытовом строительстве. Он используется для антикоррозийной защиты:

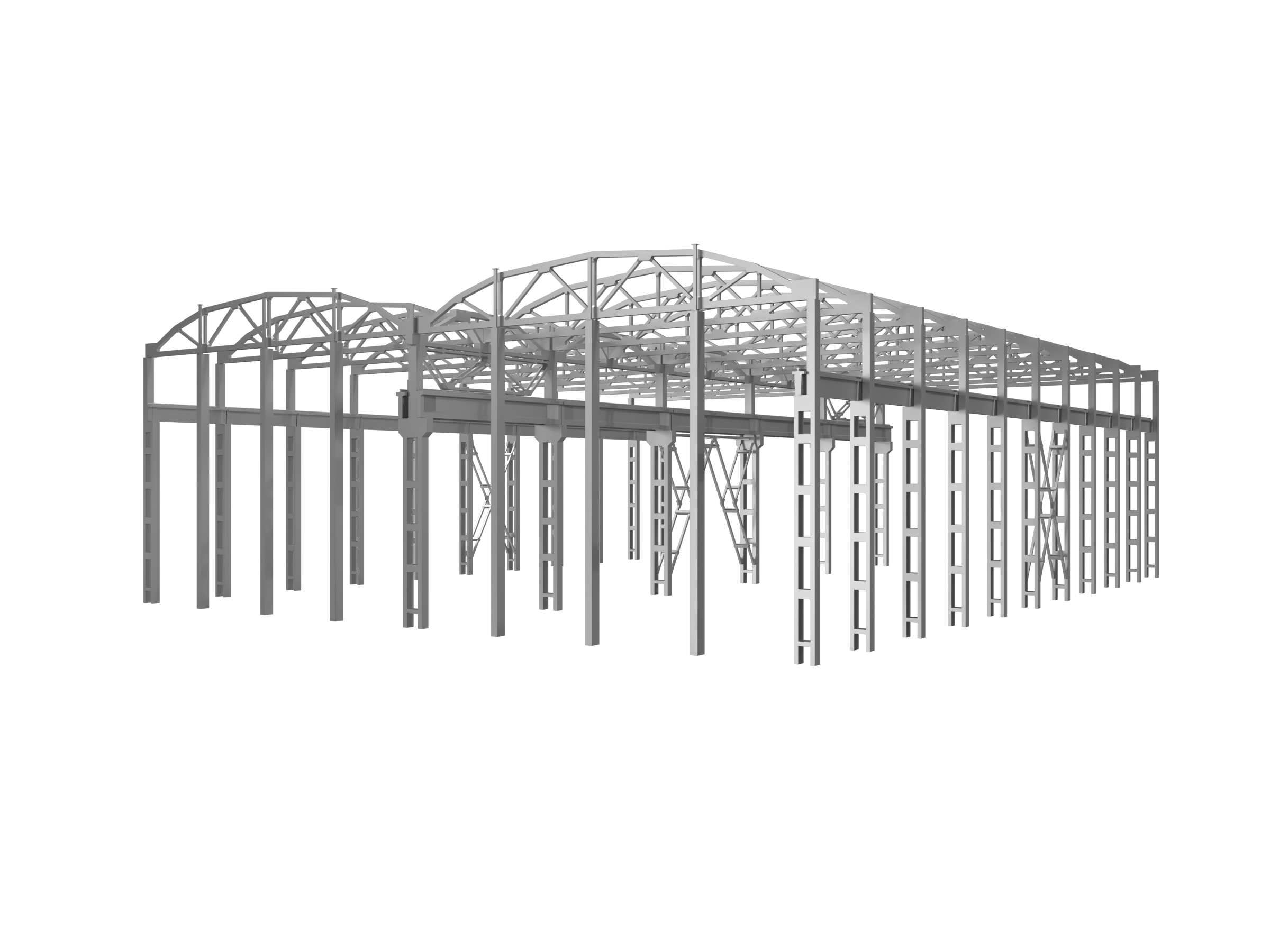

- каркасных металлоконструкций зданий;

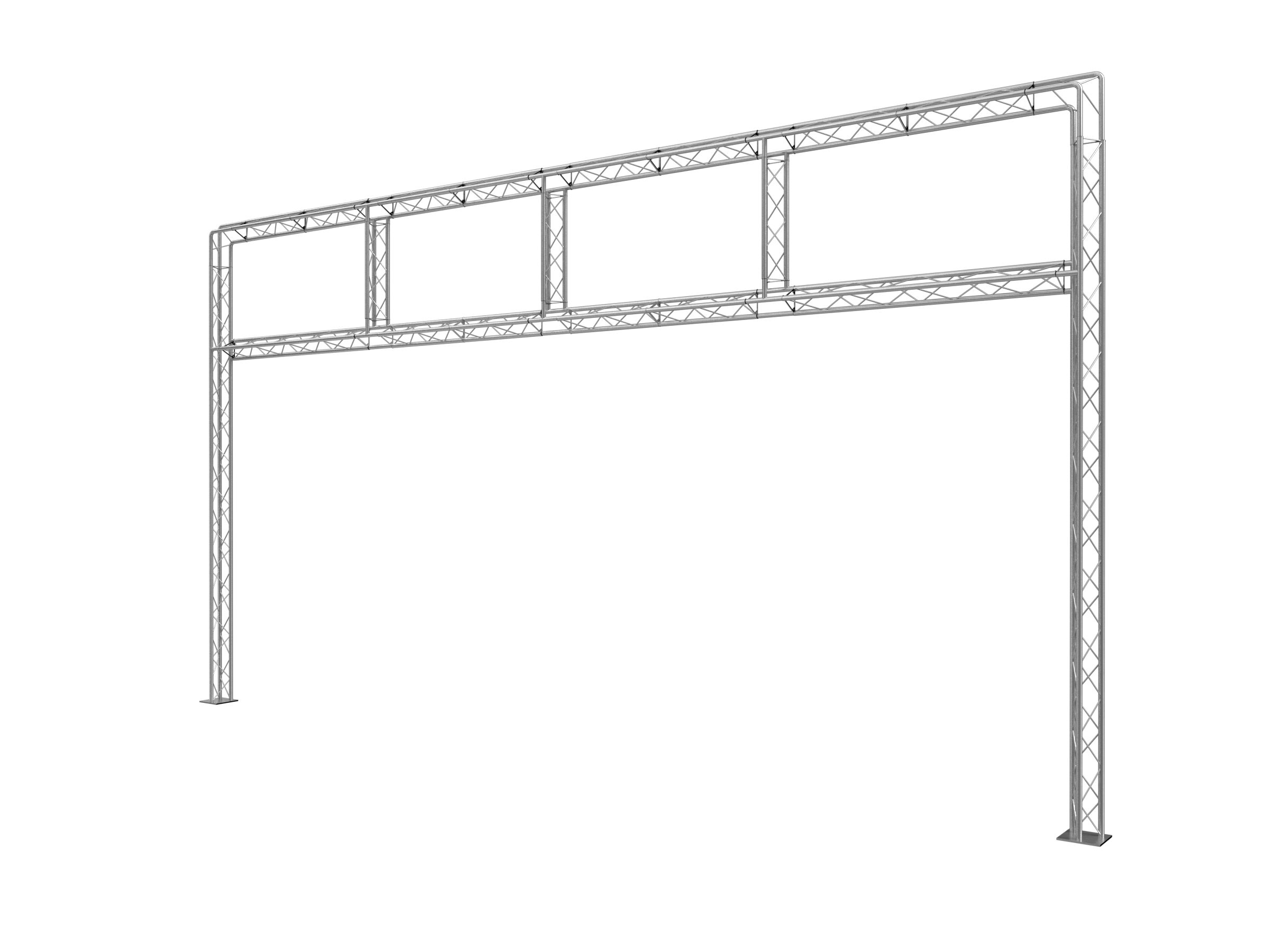

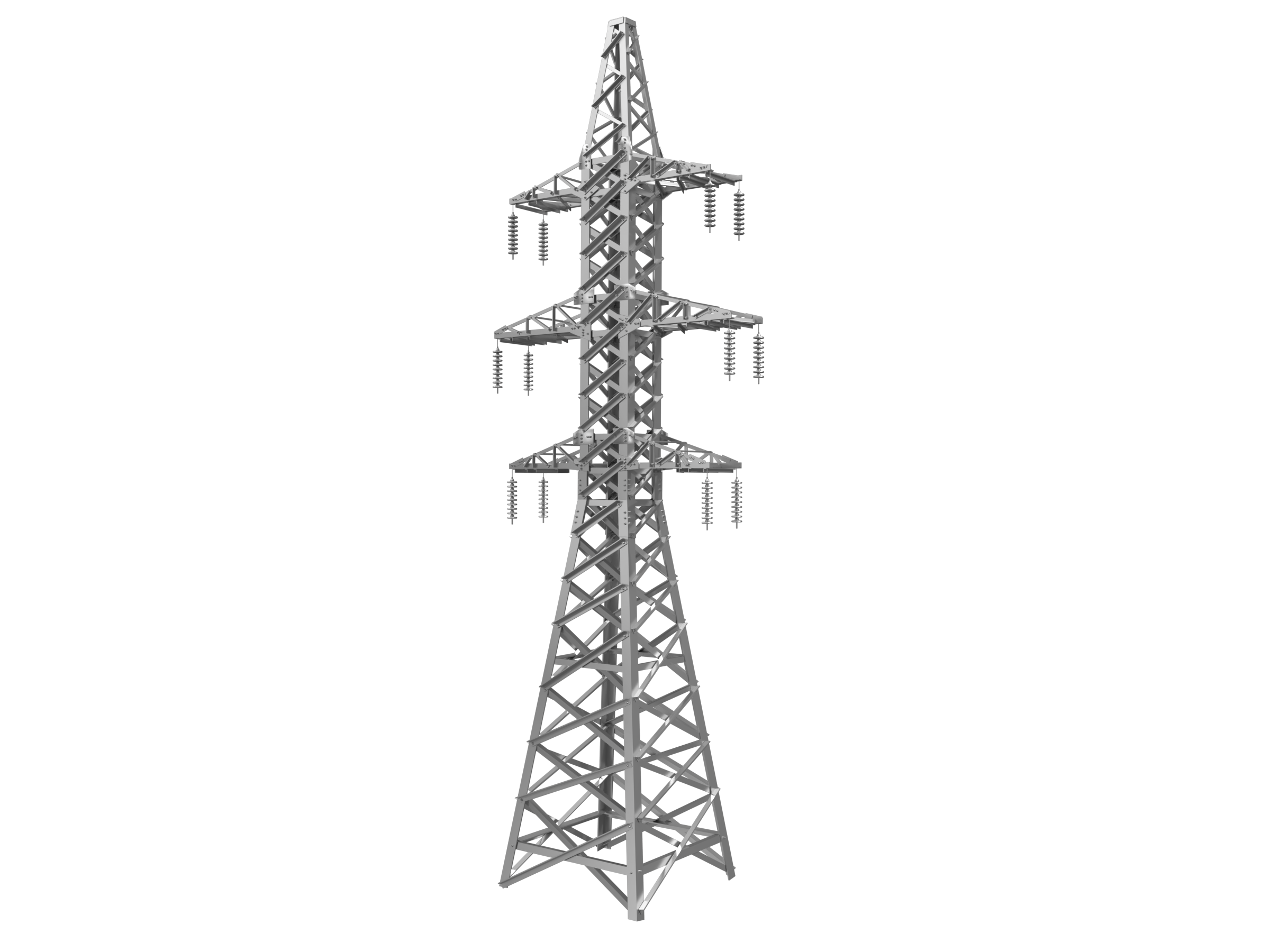

- опор канатных дорог, линий электропередачи, металлических столбов уличного освещения, вышек сотовой связи и так далее;

- водопроводных и канализационных труб;

- дорожных ограничителей, металлических лестниц, перильных ограждений, поддерживающих конструкций рекламных щитов;

- различных по назначению и виду стальных сооружений, которые эксплуатируются в сложных атмосферных условиях и агрессивной среде;

- деталей оборудования речных и морских судов, портовых кранов;

- элементов конструкции контактной сети;

- оборудования предприятий, занимающихся добычей и переработкой нефти.

Оцинковка крупно- и мелкогабаритных изделий

₽ 30 кг

Концерн DoorHan предлагает услуги по горячему цинкованию изделий для защиты различных видов металлоконструкций от неблагоприятных воздействий окружающей среды и коррозии путем погружения их в расплав цинка.

ДО 50 ЛЕТ — такую долговечность обеспечивает данный метод защиты изделий от атмосферной коррозии в зависимости от категории агрессивности среды. Данный тип защиты подходит для металлоконструкций из низкоуглеродистой стали, низколегированной стали типа 09Г2С и 10ХСНД, горячекатаной и холоднокатаной стали, стали толщиной от 0,7 мм и более, а также для серого и ковкого чугуна.

13 000 × 2 000 × 3 500 мм

Габаритные размеры ванны горячего цинкования с объемом расплава цинка — 650 тонн, позволяют оцинковывать самые разнообразные изделия больших размеров, вес которых может достигать 7 000 кг, а размер — до 12,5 м в длину, 1,8 м в ширину и 3,3 м в высоту.

Промышленные здания, торговые центры, стадионы

Дорожное строительство и инфраструктура

Транспорт, железнодорожное строительство

Связь и энергетика, инженерные системы

Нефтегазовая

и химическая промышленность

Мы используем новейшее оборудование, которое обеспечивает получение коррозионно- и износостойкого покрытия высокого качества в короткие сроки.

Все поступающие металлоконструкции обрабатываются с применением типового технологического процесса, но с учетом индивидуальных конфигураций изделия. Химические тоннели имеют две ванны скоростного травления, которые позволяют оперативно удалять ржавчину с поверхности изделий.

13 000 м² площадь цеха горячего цинкования

16 ванн с растворами (14 ванн химической подготовки и 2 ванны охлаждения и пассивации),

Этап 1НавескаДоставленные на производство детали навешиваются на подвижные грузоподъемные траверсы. Для этого предусмотрены 3 гидравлические станции навески, которые позволяют одновременно навешивать 3 траверсы технологической линии.

Этап 2Предварительная обработкаДалее траверсы поступают в тоннель химической подготовки, где происходит автоматический процесс обезжиривания, травления и флюсования.

Этап 3Сушка и предварительный разогревЗатем изделие поступает в 6-позиционную сушильную камеру, которая позволяет одновременно обрабатывать большой объем металлоконструкций.

Этап 4ЦинкованиеПосле сушильной камеры изделие поступает в печь горячего цинкования, где находится ванна с расплавом цинка. Его температура поддерживается на постоянном уровне в районе +450 °C при помощи восьми высокоскоростных газовых горелок. Общая производительность печи составляет более 20 тонн оцинкованных металлоконструкций в час. После процесса цинкования изделие направляется в ванну охлаждения либо в ванну пассивации.

Этап 5Снятие, сортировка и отгрузка оцинкованных металлоконструкцийДалее траверса с вывешенными изделиями автоматически направляется в зону для их снятия, доработки и упаковки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Толщина цинкового покрытия не менее, мкм 40–200

Материалстали строительные конструкционные, обыкновенного качества, а также низколегированные

Длина, мм12 500

Ширина, мм1 800

Высота изделия, м3 200

Толщина металла, мм0,7–30

Вес изделия, кгот 1 до 7 000

Качество продукции подтверждено соответствующими сертификатами

Технологический процесс

Горячее цинкование металлоконструкций включает следующие работы:

- Подготовка деталей. Перед началом работы с поверхностей удаляются загрязнения и лакокрасочные покрытия;

- Очистка. Поверхности обезжириваются, очищаются от масла и проходят травление соляной кислотой;

- Флюсование. Концентрат снимает остатки оксидов и обеспечивает хорошую смачиваемость;

- Предварительная сушка. Заготовки прогреваются до 100 °C. Полное испарение влаги исключает расплескивание цинка;

- Погружение. Только после этих этапов начинается само цинкование металлоконструкций. Изделия погружаются в расплав, нагретый до 419 °C, постепенно температура поднимается до 450 °C.

Использование технологий нового поколения дает возможность выполнять горячее цинкование с высокой эффективностью результата. Метод обеспечивает полную надежность защитного покрытия, продлевая срок службы металла на десятки лет, и придавая конструкциям и изделиям особенные эксплуатационные свойства.

Особенности горячего оцинкования металла

Горячая оцинковка металла впервые была применена для защиты от коррозии более 250 лет назад, но первый цех по нанесению цинка на поверхность изделий с использованием термического способа появился несколько позже. Понадобилось почти 2 века, чтобы технология получила мировое признание и стала международным стандартом, применяемым к методам антикоррозийной защиты.

Горячеоцинкованная сталь обладает повышенными качественными характеристиками и используется в многочисленных производственных процессах промышленного изготовления продукции, строительства и сельского хозяйства. Исключением для применения являются только агрессивные кислые и щелочные среды, способные нарушить целостность цинкового слоя.

Когда цинкование металлоконструкций завершено, изделия просушиваются на открытом воздухе.

Так же на сайте представлена статья о методах горячего цинкования

Стоимость горячего цинкования металлоконструкций

* не является публичной офертой

Указанные цены являются приблизительными и носят информационный характер.

Преимущества горячего цинкового покрытия

- Пирогенные свойства цинка существенно снижают риск возгораний. Полученное методом горячего цинкования покрытие значительно превосходит в этом отношении специальную краску или пластик;

- В результате погружения металлического элемента в расплавленный цинковый раствор возникает сложная химическая реакция, способствующая формированию сплава железа и цинка. Вновь образованное покрытие намного глубже проникает в труднодоступные участки, придает конструкции устойчивость к физическим воздействиям;

- Незначительные повреждения цинкового покрытия (например, царапины) не снижают его защитных свойств, металл по-прежнему будет предохранен от коррозийных процессов даже в поврежденном месте;

- Значительное увеличение, по сравнению с другими методами обработки, срока службы изделия и его надежности.

Компания «СТМ-Т» предлагает услугу горячего цинкования по низким ценам в Москве и Московской области, а также в других регионах. Качество работ обусловлено обязательным выполнением следующих условий.

ого круто про цинк! а где точнее в калужской области завод? и в ленинградской? а то как-то размыто… и это горячее цинкование реально работает? не отвалится потом?

Вау 20 тонн в час это круто! Ну наконец-то у нас в стране такое производство появляется а то все импорт тянем. Калужская и Ленинградская области молодцы! Надеюсь цены адекватные будут а то что толку от производства если дорого?

ого! 2 века это жесть! а вроде как не так давно все это стало массовым. интересно почитать про оба завода в калужской и ленинградской областях. надеюсь качество норм. антикоррозийная защита — это прям жизненно необходимо!

Ну да, цинковка это хорошо, ржаветь не будет. А тоща покрытия реально 40-200? Не маловато? У нас как-то раз меньше было, все равно проржавело через пару лет. Может дело не в толщине а в подготовке металла? И где конкретно в Калужской и Лен.области заводы эти? А то нуна будет попробовать.

Ну наконец-то заводы открывают! в Калуге и Лен области хорошо, работа нужна. а травление в барабане это че? для чего? для мелких деталей это понятно а вот для проволоки и полос в бунтах это странно звучит. надеюсь качество будет норм.

да это ж круто! в калужской и ленинградской области целые заводы по горячему цинкованию! ну и хорошо что производительность высокая а то чё за толку от заводов если они ваще ничего не делают?

Горячее цинкование — это круто! особенно в калужской и ленинградской областях. а насчет ржавчины — да, быстрое удаление это плюс! химические тоннели — это вообще прям космос, две ванны сразу!