- Газотермическое цинкование металлоконструкций

- Ограничения горячего цинкования

- Критерии выявления признаков брака

- Области применения горячего цинкования

- Дополнительная защита и эстетика

- Разница между горячим и холодным цинкованием

- Устойчивый выбор

- Поведение цинка в бетоне.

- 2 Влияние карбонизации бетона.

- 3 Влияние хлоридов.

- 4 Поведение покрытия после пассивации.

- Различия холодного и горячего цинкования

- Подготовка поверхности

- Суть технологии горячего цинкования металла

- Этапы горячего цинкования

- Этап 2. Гальванизация

- Этап 3. Дальнейшая обработка

- Этап 4. Контроль

- Часто задаваемые вопросы связанные с горячим цинкованием

- Горячее цинкование металлоконструкций

- Холодное цинкование металлоконструкций

- Преимущества горячего цинкования

- Сравнение с другими методами цинкования.

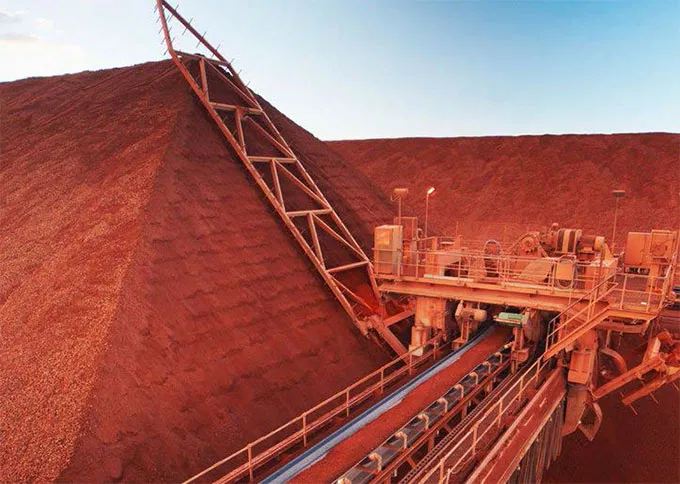

- Окружающая среда в горнодобывающей промышленности

- Горячее цинкование в горнодобывающей промышленности

- Скорость коррозии цинка

- Твердость цинка

- Примеры подземных объектов

- Примеры конвейеров

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Газотермическое цинкование металлоконструкций

Газотермическое цинкование – это технология металлизации конструкций и деталей с помощью высокоскоростного напыления на поверхность порошка цинка.

Суть технологии: на металлоконструкцию направляют открытый огонь, для этого используют газовые горелки. Затем в зону максимального нагрева подают цинковый порошок (или проволоку).

В ходе этого процесса мелкодисперсные капли цинка на большой скорости налетают на металлическую поверхность. На ней они застывают, и образуется защитное покрытие, толщина которого 30-50 мкм. Когда нужно добиться толстого слоя, данная процедура повторяется несколько раз.

Основные достоинства газотермического цинкования металлоконструкций:

- Можно покрыть деталь в полевых условиях, не потребуется демонтировать металлоконструкцию.

- Защитный слой получается равномерным.

- Можно отрегулировать толщину цинкового покрытия.

Минусы этого способа цинкования:

- Не подходит для обработки деталей небольшого размера.

- Защитный слой получается пористым.

- Не удастся провести оцинковку труднодоступных мест.

- Нельзя использовать для нанесения защитного покрытия на прецизионные детали.

- Трудоемкий процесс.

- Производительность достаточно низкая.

Даже с учетом всех минусов газотермической технологии, ее используют нечасто и лишь в некоторых областях производства. Например, этот метод цинкования металлоконструкций подходит, если нужно защитить изделие от ржавчины, не демонтируя его. Либо восстановить поверхность материала, которая была испорчена в результате образования коррозии.

Металлоконструкции используются во многих сферах человеческой жизнедеятельности. Они обладают повышенной прочностью и надежностью, у них длительный эксплуатационный срок. Однако у стальных изделий есть одно уязвимое место: на них образуется коррозия, а при появлении ржавчины они быстро портятся. Цинкование металлоконструкций – эффективный способ защитить поверхность, сохранив изделие в первозданном виде.

Оцените, пожалуйста, статью

Всего оценок: 1, Средняя: 5

Ограничения горячего цинкования

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Процесс горячего цинкования ограничен железными и стальными заготовками.

Таким образом, применение процесса горячего цинкования ограничено.

Критерии выявления признаков брака

Одной из целей тестирования является обнаружение брака. В частности, именно для выявления дефектов готовое изделие предварительно и осматривают. Качественные параметры заготовки, подвергнутой горячему цинкованию, установлены в ГОСТе 9.307-89. В частности, в обязательном порядке должны соблюдаться следующие критерии:

- Цинковый слой не должен иметь разрывов.

- Цвет покрытия должен быть матовым, темно-серым или же серебристо-глянцевым.

- Не допускается наличие никаких наплывов на поверхности обработанного изделия. Вкрапления гартцинка – химического осадка – если и могут присутствовать, то должны иметь размер не более 2 мм.

- Шероховатость покрытия ГОСТом вполне допускается.

Более того, ГОСТ устанавливает целый ряд признаков, которые не считаются дефектами:

- незначительные неровности поверхности или же незначительная рябизна;

- цветовые отличия в виде местных радужных оттенков или пятен, имеющих светло-серые оттенки;

- царапины защитного слоя, имеющие небольшую глубину (главное, чтобы основа заготовки не была видна невооруженным глазом).

Также ГОСТ допускает наличие участков с пробелами (разрывами) в покрытии, совокупная площадь которых не должна превышать 2 % от общей площади поверхности изделия, а также участки до 2 см в диаметре. Такие дефекты можно обработать веществами, предназначенными для холодного цинкования, а также с помощью методики газотермического напыления.

Толщина слоя цинкового покрытия, в соответствии с указанным ГОСТом, должна находиться в диапазоне 40-200 микрон. Если же требуется иная толщина (в зависимости от эксплуатационных требований), то она должна быть прописана в паспорте готового изделия.

Все проверки на соответствие ГОСТу должны осуществляться перед началом процедуры хроматирования, которая подразумевает под собой формирование дополнительного защитного слоя поверх цинкового покрытия (сюда относятся и консервационные смазки). Определение толщины цинкового слоя осуществляется двумя методиками:

- с использованием магнитных измерителей-толщиномеров;

- металлографическим способом с использованием образцов-свидетелей.

В заключение осуществляется проверка качества сцепления слоя цинка с поверхностью изделия. Наибольшее внимание уделяется участкам, непосредственно прилегающим к резьбовым соединениям детали, а также к местам сварки. Процесс контроля адгезии проводится с помощью одного из 4 возможных методов:

- нанесение сетки царапин;

- осуществление нагрева;

- процедура крацевания;

- нанесение серии ударов поворотным молотком.

Итак, характерной чертой горячего цинкования металлоконструкций является оптимальное соотношение приемлемой стоимости производственного процесса с высоким качеством получаемого результата, выражающегося в высокой долговечности и повышенных защитных свойствах образуемого предохраняющего слоя.

Цинковое покрытие, нанесенное с точным соблюдением всех требований технологии, способно сохранять эксплуатационную пригодность стальных изделий на протяжении длительных десятилетий. Причем данные изделия могут служить в самых неблагоприятных условиях, сохраняя все свои прочностные и другие полезные характеристики.

Области применения горячего цинкования

Слой цинка представляет собой барьерное покрытие. Его главный функционал – защита от коррозии, возникающей при контакте железа с водой в присутствии кислорода воздуха. Цинк горячего осаждения дает крайне эффективную защиту от ржавления в течение десятков лет. При этом такие элементы конструкции не нужно подвергать окраске, что дает существенную экономию.

Обычно горячее цинкование применяется к изделиям простой формы; это такие детали, как уголки, трубы, тавровые и двутавровые балки, листы и пр. При этом теряется смысл покрывать цинком детали, содержащие резьбу, мелкие отверстия и элементы сложной формы (защитная пленка здесь будет содрана).

Дополнительная защита и эстетика

Органические (лакокрасочные) покрытия могут быть добавлены для улучшения защиты от коррозии и улучшения внешнего вида. Сплошной оцинкованный лист обычно предварительно окрашивают на том же предприятии, где наносится оцинкованное покрытие. Это позволяет точно подготовить оцинкованную поверхность перед нанесением рулонного покрытия. Окрашенный оцинкованный лист можно формовать в рулон с получением профилей в соответствии с требованиями заказчика. Последние достижения в области технологии цинкования и систем окраски позволяют формировать рулон предварительно окрашенного оцинкованного листа с поразительными узорами, открывая архитекторам новые возможности для кровли и облицовки промышленных, коммерческих и жилых зданий.

Обычные оцинкованные покрытия могут быть покрыты органическими покрытиями, когда это необходимо для дополнительной защиты от коррозии, безопасности, по законодательным или эстетическим причинам. Это будет включать использование зеленого и красного покрытий, нанесенных на трубопроводы, для обозначения использования для транспортировки.

Комбинация лакокрасочных покрытий поверх гальванических покрытий называется «дуплексной системой». Дуплексные системы выигрывают от синергетического эффекта, который позволяет объединенному сроку службы окрашенной оцинкованной стали быть дольше, чем сумма отдельных долговечности краски и гальванических покрытий в одной и той же среде. Множитель синергии колеблется от 1,8 до 2,7 в зависимости от степени коррозии. Уравнение синергизма и факторы синергизма показаны в таблице 3.

Таблица 3: Влияние синергии на срок службы окрашенной оцинкованной стали

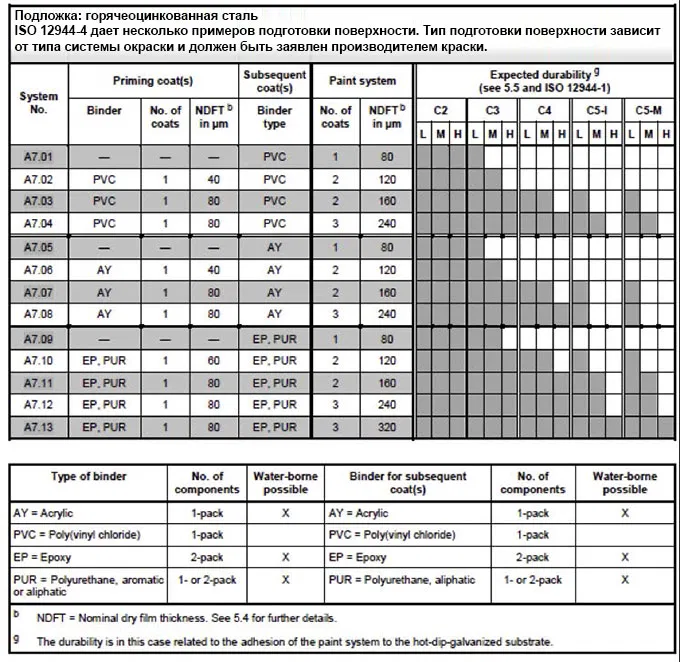

Технические характеристики систем окраски для использования с оцинкованной сталью приведены в стандарте ISO 12944, часть 5, который показан в таблице 4 ниже. Категории коррозионной активности C2, C3 и т. Д. Относятся к коррозионной среде ISO 9223, указанной выше в таблицах 1 и 2. Многие поставщики красок ссылаются на спецификации системы окраски в этой стандартной спецификации, например, A7.13, в своей документации по продукции.

Таблица 4: Выдержка из стандарта ISO 12944, часть 5, показывающая системы окраски, которые будут использоваться в указанных коррозионных средах с оцинкованной сталью.

Разница между горячим и холодным цинкованием

Горячее цинкование включает в себя несколько этапов обработки поверхности, в то время как при холодном цинковании требуется только кислотное травление и обезжиривание поверхности железного или стального изделия.

При холодном цинковании оцинковываемая конструкция помещается в качестве анода в электролит с солью цинка, после чего на поверхность конструкции посредством электролиза осаждается слой цинка.

С другой стороны, горячее цинкование предполагает погружение заготовки в ванну с расплавленным цинком для формирования защитного покрытия.

В результате горячего цинкования образуется плотный и равномерный слой цинка, в то время как слой, образующийся при холодном цинковании, сравнительно тонкий и легко царапается.

Горячее цинкование является экологически безопасным, в то время как утилизация токсичных отходов электролита, образующихся при холодном цинковании, оказывает негативное воздействие на окружающую среду.

Первоначальные и текущие затраты на холодное цинкование сравнительно ниже, чем на горячее цинкование, что делает его более приемлемым для любителей и небольших производств.

Горячее цинкование обычно используется для крупных конструкций.

Хотя горячее цинкование может использоваться и для небольших изделий, холодное цинкование оказывается сравнительно более экономичным процессом для малых и средних изделий.

Устойчивый выбор

Цинк является неотъемлемой частью окружающей среды, естественно присутствует в камнях, почве, воде и воздухе. Это важный питательный микроэлемент для людей, животных и растений. Цинковые покрытия значительно улучшают долговечность и жизненный цикл стальных изделий, и, как и сталь, цинк на 100% пригоден для вторичной переработки, что позволяет экономить ценные ресурсы и обеспечивать экономию средств для будущих поколений.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Поведение цинка в бетоне.

Цинковое покрытие пассивируется естественным путем во влажном цементе путем образования адгезионного слоя гидроксицинката кальция (CaHZn), морфология которого изменяется в зависимости от рН. Примерно при рН=12,6 поверхность цинка полностью покрывается плотным и компактным слоем кристаллов CaHZn, хотя с увеличением рН кристаллы грубеют и не могут полностью покрыть всю поверхность. На формирование пассивного слоя расходуется около 10 мкм чистого цинка. После образования пассивной пленки она остается неповрежденной, даже если произойдет защелачивание до рН=13,6.

2 Влияние карбонизации бетона.

Карбонизация, т.е. поглощение углекислого газа, влаги и кислорода из воздуха, снижает рН бетона. Коррозия черной стали начинается тогда, когда рН в области арматуры достигает значений 11,5 и ниже. Однако на оцинкованную арматуру карбонизация бетона существенно не влияет из-за повышенной коррозионной стойкости цинка в области рН=11,5.

3 Влияние хлоридов.

Коррозия стали резко ускоряется в присутствии хлоридов. Пороговая концентрация хлоридов, выше которой происходит ускорение, зависит от рН среды. Хлориды — известные депассиваторы металлов. Они разрушают пассивную пленку на стали даже при высоком рН и предотвращают ее повторное образование, что приводит к высоко локализованной питтинговой коррозии. Для черной стали концентрация хлоридов до 0,4% от общей массы цемента классифицируется как низкий риск коррозии.

В качестве предельной концентрации хлоридов для оцинкованной арматуры в бетоне используется прогнозное значение 1% от массы цемента. Это в 2,5 раза выше, чем для стали без покрытия. Хотя существуют некоторые расхождения во мнениях:

- Профессор Дарвин (D. Darwin, etal (2009), “Critical chloride threshold for galvanized reinforcing bars”, ACI Materials Journal, 106, 176-183, 2009.) сообщил о 3-4-кратном превышении порога для оцинкованной стали по сравнению с черной.

- Пресуэль-Моренто и Рурк (F. Presuel-Morento, and D. Rourke, “Review of galvanized rebarperformanceonG-109 specimensafter 9 years”, National Association of Corrosion Engineers, Corrosion 2009, Houston, TX, USA.PaperNo 09209.) сообщили о пороговом уровне хлоридов в 4-5 раз выше, чем для черной стали;

- Мальдонадо указал на 2,6–3 раза более высокий порог в районе мексиканского Карибского бассейна L. Maldonado, “Chloride threshold for corrosion of galvanized reinforcement in concrete exposed in the Mexican Caribbean”, Materials and Corrosion, 60, 536–539, 2009);

- Бертолини сообщил о пороговом уровне оцинкованной стали в 1,5-2 раза выше, чем для черной стали в загрязненном хлоридом бетоне L. Bertolini, et al (2013), “Corrosion-resistant reinforcement”, Corrosion of steel in concrete, Chapter 5. Wiley; 2013);

- Санчес привел 2-кратный порог из лабораторных и полевых исследований (A. Sánchez, and A. Sagüés, Modeling reinforced concrete durability, Final Report, University of South Florida. Tampa: FL; 66pp, 2014);

- Хегьи указал хлоридный порог для оцинкованных прутков в 3,1 раза выше, чем для черной стали в бетоне, смешанном с CaCl2. (A. Hegyi, et al, “Environmental and economic aspects of anticorrosion protection by hot-dipped galvanized method rebars in concrete”, Journal of Applied Engineering Science, 5(18), 28-29, 2015.).

Измерить порог критической концентрации хлоридов довольно просто в моделируемом водном растворе в порах бетонного массива. Однако, реальные условия в бетоне совершенно разные и изменчивые. Поэтому нет ничего неожиданного в том, что сообщается о различиях в пороге концентрации хлоридов. Усреднив все приведенные данные можно заключить, что хлоридный порог для оцинкованной стали однозначно в 2-3 раза выше, чем для черной.

4 Поведение покрытия после пассивации.

После образования пассивной пленки CaHZn остальная часть покрытия (обычно 100 мкм и более) остается неповрежденной в течение длительного периода времени, пока среда с пороговой концентрацией хлоридов не достигнет глубины армирования. Если покрытие впоследствии депассивируется, то начнется растворение любого оставшегося свободного цинка. В результате будут образовываться богатые цинком рыхлые продукты коррозии, в первую очередь оксиды и гидроксиды. Будучи значительно менее объемными, чем продукты коррозии железа, они мигрируют в соседнюю бетонную матрицу, где заполняют пустоты и микротрещины. В отличие от ситуации, когда черная сталь корродирует в бетоне, цинковые продукты коррозии существенно не нарушают межфазную цементную матрицу. Тем самым сохраняется целостность бетонной массы. Имеются также данные о том, что заполнение порового пространства в межфазной зоне создает в матрице барьер пониженной проницаемости, который не только увеличивает адгезию матрицы к стержню, но и уменьшает переход хлоридов через матрицу к поверхности цинкового покрытия.

Различия холодного и горячего цинкования

При холодной оцинковке сталь покрывается защитным составом при комнатной температуре. Впрочем, защита от климатических воздействий при этом обеспечивается достаточно эффективная. Технологий холодной оцинковки существует две:

- Технология электролиза. В данном случае толщина покрытия составляет до 20 мкм. Эксплуатировать изделия, обработанные таким способом, допустимо лишь в неагрессивных средах.

- Технология обработки крупногабаритных конструкций. Металлическое изделие покрывается смесью, в которую входит до 80 % порошкового цинка. Максимальная толщина покрытия при этом составляет до 50 микрон (мкм).

Если сравнить все перечисленные выше методы нанесения защитного цинкового покрытия, то можно отметить, что при горячей оцинковке у стальных изделий образуется более толстая, стойкая, мощная защита. Срок службы защитной оксидной цинковой пленки, в теории, доходит до 120 лет.

Характерными чертами данной технологии являются следующие особенности:

- Горячий способ цинкования реализуется методом погружения металлического изделия в ванну с расплавленным цинком. Нанесение покрытия холодным методом производится с помощью валиков, кистей и других инструментов.

- Горячая оцинковка осуществляется при температуре в 460 градусов (тогда как холодная – при комнатной температуре).

- После горячей оцинковки покрытие образуется однородное и гомогенное по толщине, как следствие, внешний вид готового изделия получается практически идеальный. Холодное оцинковывание не позволяет достичь подобного результата.

- Холодная оцинковка дает возможность производить обработку крупногабаритных конструкций и деталей в том числе на открытом воздухе. Горячее цинкование производят исключительно в цехах со специальным оборудованием.

Различить, каким способом нанесено покрытие – горячим цинкованием или холодным, можно по внешнему виду изделия. Первая методика позволяет получить ровный, практически идеальный внешний вид готовой детали.

Подготовка поверхности

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

Суть технологии горячего цинкования металла

Горячее цинкование является наиболее надежным, весьма эффективным и давно себя зарекомендовавшим способом предохранения металлических изделий от коррозии. Такая технология позволяет защитить поверхность изделий от деструктивного влияния окружающей среды.

При данном виде обработке на покрываемой заготовке создается пленка из цинка, полностью покрывающая обрабатываемый объект. Толщина защитного слоя при горячем цинковании находится в диапазоне 30-120 мкм. Стандартные размеры ванн – 13 м в длину, 1,8 в ширину и 2 м в глубину – дают возможность обрабатывать таким способом трубы больших диаметров, детали конструкции ЛЭП и прочие металлические изделия.

Средний срок полезной эксплуатации металлоконструкций, подвергнутых горячему цинкованию, составляет не менее 25 лет.

Вообще, горячая оцинковка обеспечивает не только барьерную, но и электрохимическую противокоррозионную защиту. Данным способом можно покрывать любые металлы, но преимущественно так обрабатываются изделия из стали.

Этапы горячего цинкования

Это комплексный процесс, который предусматривает самые разные процедуры, такие как обезжиривание, обработка кислотными составами (кислотное травление, а также флюсование). Обработка необходима для обеспечения большей адгезии цинка с металлической поверхностью изделия, чем обеспечивается качество покрытия.

Для данной процедуры предусмотрены специальные ванны, куда заготовки погружаются целиком. Там происходит удаление с поверхности изделий всевозможных загрязнений, пылевых и масляных наслоений. Процедура обезжиривания осуществляется с использованием химических веществ, перечень которых указан в регулирующем ГОСТе. После данного этапа остатки обезжиривающего реагента удаляются во время процедуры смывки.

За обезжириванием следует кислотное травление. Заготовки промываются от остатков окиси и закиси железа, а также для обеспечения сглаживания заусенцев, шелушащихся поверхностей и других дефектов. Во время травления обычно применяют раствор соляной кислоты. Данная стадия осуществляется при температуре 22–24°. Концентрация раствора подбирается в зависимости от того, насколько сильно обрабатываемая поверхность загрязнена коррозионными отложениями.

Для осуществления травления применяются реактивные растворы с концентрацией 140–200 граммов концентрированной кислоты на 1 литр раствора. Высокое содержание кислоты способно повредить саму поверхность.

Чтобы этого не произошло, а также для того, чтобы свести к минимуму выделение водорода из раствора, в него добавляют специальные ингибиторы, которые сами в процессе травления не участвуют, но замедляют активность протекания реакции. После процедуры травления заготовку также тщательно промывают, чтобы удалить как кислоту, так и продукты химической реакции.

После травления производится флюсование. Заготовка погружается во флюсовый реагент, содержащий 30%-й раствор хлорида цинк-аммония. Обработка осуществляется при температуре 65-80 °C. Флюсование дает возможность избавиться от остатков окислов на обрабатываемом изделии, а также позволяет нанести предохраняющий слой, чтобы предотвратить окисление.

Отметим, что флюсование – крайне важный подготовительный процесс перед оцинковыванием. Качественное удаление всех посторонних веществ, продуктов реакции даст возможность цинку осесть ровным слоем, обеспечив равномерное, гомогенное покрытие заготовки.

Этап 2. Гальванизация

Когда поверхность подготовлена, приступают к процессу гальванизации. Изделия погружаются в расплавленный цинк при температуре 450 °C. Заготовка некоторое время остается в ванне, где железо в составе стального сплава реагирует с цинком, в процессе чего формируются множественные интерметаллические слои железо – цинк, а внешний слой состоит из чистого цинка.

Скорость проистечения реакции очень высока на первом этапе, когда и формируется первичное покрытие – основа. Далее с ростом толщины слоя скорость процесса начинает замедляться. В целом время погружения составляет примерно 4-5 минут. Но общий принцип такой: чем больше габариты изделия, тем дольше время цинкования.

Когда изделие после процедуры горячей оцинковки извлекается из ванны, то цинк мгновенно вступает в реакцию с кислородом воздуха. В результате образуется оксид, который, в свою очередь, начинает реагировать с углекислым газом с образованием карбоната цинка. Последний добавляет покрытию твердости и дополнительно защищает от коррозии.

Этап 3. Дальнейшая обработка

Под дополнительной обработкой подразумевается этап закалки прошедшей оцинковывание заготовки в воде или же ускоренное ее охлаждение воздухом от компрессора. Более высокая скорость остывания способствует повышению твердости покрытия изделия. Принудительная закалка воздухом при этом – более дешевая альтернатива водяному охлаждению, для которого необходима ванна.

Далее оцинкованные изделия могут окрашиваться или покрываться дополнительными слоями того же цинка для усиления их эстетических свойств, а также для формирования дополнительных слоев защиты.

Этап 4. Контроль

Данный этап подразумевает визуальную проверку готового изделия, чтобы подтвердить целостность сформированного цинкового покрытия. Кроме визуального осмотра, производится тестирование магнитным толщиномером и неразрушающим ультразвуковым контролем, с помощью которых можно убедиться в равномерности толщины полученного цинкового слоя. На весь производственный цикл горячего цинкования уходит около 12 часов.

Часто задаваемые вопросы связанные с горячим цинкованием

Можете ли вы покрасить горячеоцинкованную стальную заготовку?

Да, вы можете покрасить оцинкованную стальную заготовку горячим цинкованием. Этот дополнительный слой краски защитит от коррозии и ржавчины, одновременно повышая эстетическую ценность оцинкованной заготовки.

Какую температуру может выдержать оцинкованная сталь?

Оцинкованная сталь может выдерживать температуру примерно до 350°C (623 K), при превышении которой сплав цинка и железа начинает плавиться.

Горячее цинкование металлоконструкций

Горячее цинкование представляет собой способ нанесения цинкового покрытия на обрабатываемую поверхность, который по своей эффективности уступает лишь гальванической технологии. При этом по себестоимости, а также долговечности сформированного защитного слоя горячее цинкование превосходит электрохимическое.

В данном методе, в отличие от других способов цинкования металлоконструкций, сочетаются низкая стоимость реализации технологического процесса и повышенные защитные характеристики покрытия.

Цинковый слой, который был нанесен этим методом, сохранится в идеальном состоянии спустя 65-70 лет, даже в суровых эксплуатационных условиях, не изменив свои первоначальные свойства.

Какие достоинства есть у метода горячего цинкования металлоконструкций и почему эта технология является самой популярной среди других способов нанесения защитного покрытия?

- Обрабатывать по такой технологии можно заготовки со сложной геометрической формой. К примеру, горячее цинкование применяется для создания защитного покрытия на трубах.

- Если во время эксплуатации деталей цинковое покрытие повредится из-за механического воздействия, защитный слой самовосстановится, не потребуется повторять цинкование заново.

- Если сравнивать горячее цинкование с другими технологиями нанесения защиты, то с его помощью получится сделать покрытие, в шесть раз более устойчивое к пагубному воздействию жидких сред. Поэтому метод горячей оцинковки используется, чтобы защитить трубы и емкости.

- С помощью этого способа цинкования металлоконструкций получится устранить дефекты на металлической поверхности, к примеру раковины, поры.

- Эксплуатировать трубы и метизы, покрытые цинком по этой технологии, получится без серьезных денежных вложений. Так, поверхность детали не нужно окрашивать, поскольку она уже защищена от пагубного воздействия окружающей среды. Это касается труб, монтируемых в стенах, а также расположенных под грунтом, до которых достаточно сложно добраться.

Холодное цинкование металлоконструкций

Эта технология является легкой в исполнении, бюджетной, подходит для любых ситуаций, когда требуется цинкование металлоконструкций.

Суть холодного цинкования заключается в следующем: заранее подготовленный металл окрашивают точно так же, как в случае с использованием полимерной краски. Главное отличие в том, что в составе содержится большой процент порошка цинка. После застывания образуется защитное покрытие, обладающее всеми вышеописанными свойствами. На поверхности металла появляется пленка, состоящая из оксида цинка. Она защищает поверхность от негативного воздействия О2.

Основные достоинства данного метода:

- Невысокая стоимость.

- Простота технологического процесса.

- Возможность обрабатывать металлоконструкции сложной формы, любых габаритов.

- Нет необходимости в демонтаже окрашиваемых деталей, их не нужно перевозить на предприятие, чтобы оцинковать.

- Если потребуется, можно сделать достаточно толстый слой оксида цинка.

- После холодного цинкования можно покрасить поверхность краской выбранного оттенка. В роли подложки под красящий состав будет выступать цинкосодержащий грунт.

Минусы холодного цинкования металлоконструкций:

- Сложно контролировать равномерность толщины защитного слоя.

- Покрытие плохо держится на поверхности.

- Низкая устойчивость к механическим и физическим повреждениям.

Учитывая плюсы и минусы данной технологии, можно утверждать, что холодное цинкование подходит для использования в полевых условиях. Этот способ получится реализовать вне зависимости от веса и размеров металлоконструкций. Однако холодное цинкование не подойдет, если необходимо сделать сверхпрочное покрытие, которое сохранится в идеальном состоянии спустя много лет. Кроме того, данный метод не стоит использовать для защиты мелких прецизионных деталей.

Преимущества горячего цинкования

У технологии горячего цинкования по сравнению с другими способами покрытия существует целый ряд существенных преимуществ:

- Геометрическая форма покрываемого изделия не имеет никакого значения – какой бы сложной она ни была, вся поверхность без исключения будет покрыта цинковым слоем, причем пленка везде будет иметь гомогенную толщину. (В частности, поэтому горячее цинкование применяется при обработке труб и изделий из них).

- Самым ценным свойством готовых изделий является то, что механические повреждения участков с цинковым покрытием имеют свойство восстанавливаться самостоятельно, без какого-либо внешнего воздействия!

- Металл после горячего цинкования стоек к взаимодействию с жидкими веществами. Он превышает по этому показателю другие формы защитных покрытий не менее чем в 6 раз. Именно поэтому горячее цинкование применяется для обработки внутренних поверхностей водопроводных труб и всевозможных емкостей для химической промышленности.

- Метод горячего цинкования эффективно устраняет такие дефекты поверхностей заготовок, как поры, раковины, микротрещины и пр.

- Эксплуатация стальных оцинкованных деталей крайне экономична. В частности, данные элементы не требуется окрашивать, что немаловажно для частей конструкций, располагающихся в труднодоступных местах. А кроме того, не нужно применять избыточных мер гидроизоляции.

Но, кроме преимуществ, присутствуют у данной технологии и недостатки. Самым значительным является ограничение размера деталей, а точнее, то, что они не могут превышать габариты ванны с расплавом цинка. Поэтому на крупных предприятиях большие изделия покрываются методом непрерывного горячего цинкования (АНГЦ).

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля». Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Окружающая среда в горнодобывающей промышленности

Условия окружающей среды в горнодобывающей промышленности часто могут быть агрессивными, а требования к обслуживанию стали часто экстремальны, предъявляя максимальные требования к стали. Эти условия включают:

- Полное погружение в воду

- Условия воздействия и истирания

- Длительная влажность поверхности

- Повышенные температуры

- Кислотность и щелочность

Основными средами шахты являются подземная среда, среда обогащения минералов на поверхности и среда транспортировки . Покрытия, оцинкованные горячим способом, хорошо зарекомендовали себя в защите многих стальных конструкций в этих средах.

Горячее цинкование в горнодобывающей промышленности

Скорость коррозии цинка

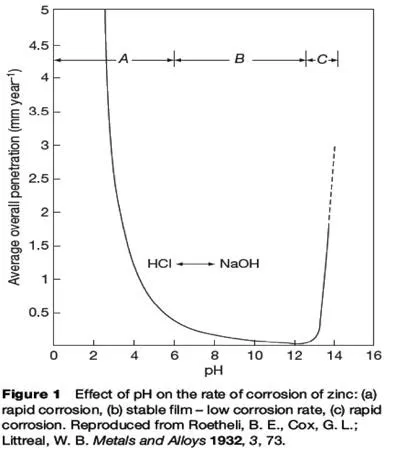

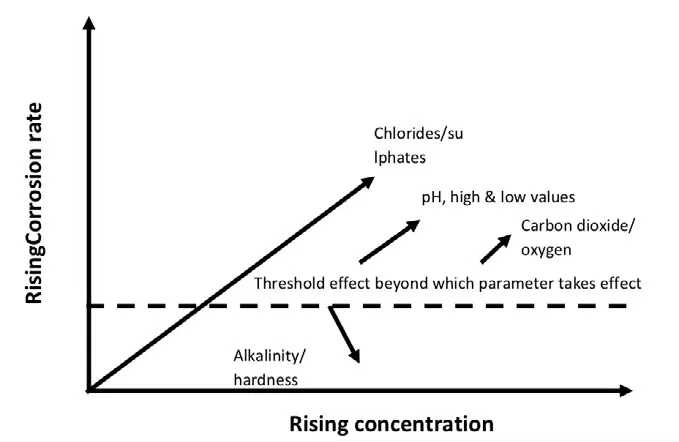

Цинк имеет очень долгий срок службы. Скорость коррозии цинка зависит от окружающей среды. Коррозия возникает только тогда, когда поверхность влажная; даже в этом случае это зависит от продолжительности влажности и типа влаги. Когда оцинкованная поверхность остается полностью влажной в течение длительного времени, особенно сильным электролитом, таким как, например, соленая шахтная вода, относительно большие участки стали будут защищены до тех пор, пока остается цинк. В воздухе, где смачивание присутствует прерывисто (например, от росы или дождя), небольшие участки, обычно размером в несколько миллиметров, состоят из голой стали. PH (кислотность или щелочность) воды или других жидкостей, контактирующих с цинком, оказывает значительное влияние на скорость коррозии. Взаимосвязь между pH и скоростью коррозии цинка показана на рисунке 1. Цинк стабилен в широком диапазоне агрессивных условий, характерных для горнодобывающей промышленности.

Рисунок 1. — Влияние pH на скорость коррозии цинка: (а) быстрая коррозия, (б) стабильная пленка — низкая скорость коррозии, (в) быстрая коррозия. Воспроизведено из Roetheli, B.E., Cox, G.L .; Littreal, W.B. Металлы и сплавы 1932, 3, 73.

Рисунок 2. — Влияние качества воды на скорость коррозии HDG.

Твердость цинка

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса:

Свинец — 1,5 Янтарь (гипс) — 2 Цинк (алюминий, золото, серебро) — 2,5-3 Медь — 3 Железо — 4 Сталь — 5 Стекло — 6 . Алмаз — 10

3. Двойная защита

4. Скорость коррозии цинка

5. Окружающая среда в горнодобывающей промышленности

6. Подземная среда

7. Окружающая среда наземного объекта

8. Дополнительная защита и эстетика

9. Горячее цинкование: экономичная система защиты

10. Устойчивый выбор

12. Примеры наземных объектов

13. Примеры подземных объектов

14. Примеры конвейеров

15. Пример морского терминала

Примеры подземных объектов

Подземная добыча: Металлоконструкции рудника Кинросс (закрыто)

Местоположение: Южная Африка

Большой опыт, который позволил выбрать горячее цинкование для стальных конструкций шахтного ствола, восходит к ранней проверке, проведенной через 10 лет на руднике Кинросс. Этот случай, установленный в 1975 году, показал, что цинкование продлит срок службы, превышающий срок службы ранее использовавшихся систем окраски (как правило, эпоксидных смол). Шахта имеет глубину более 2 км и может быть разделена на три зоны: сухая зона (от 0 до 400 м), промежуточная зона (от 400 до 1400 м) и мокрая зона (ниже 1400 м), где отложения, попадающие на стальные конструкции и трубопроводы, остаются насыщенными.

При осмотре в сухой зоне, где непрерывные потоки воды не текут по стальным конструкциям, измерения толщины покрытия превышали 110 мкм (т.е. без измеримых потерь) на заглушках и колоннах труб.

В промежуточной зоне присутствие проточной воды существенно увеличивается. Однако коррозионное воздействие ограничивалось верхними 15% заглушек, где наблюдалось полное удаление цинковой защиты. Это подтвердило предсказания предложенной вероятностной модели.

Во влажной зоне оцинкованные стальные конструкции были защищены эпоксидным покрытием. Небольшая деградация дуплексной системы была очевидна там, где не происходило полного насыщения. Некоторое вздутие эпоксидной смолы было замечено на колонне трубы, но гальваническое покрытие продолжало обеспечивать отличную защиту подлежащей стали. И цинк, и краска были разрушены на верхних поверхностях заглушек из-за постоянных ударов падающих обломков. Близлежащие оцинкованные стальные конструкции станции все еще были в хорошем состоянии; эта область обычно не подвергается постоянному насыщению водой или ударам падающими обломками.

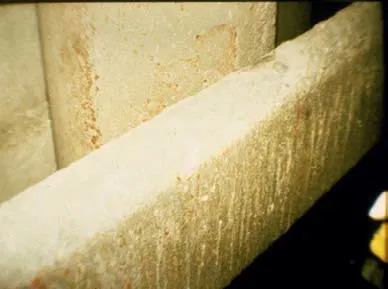

1) Отложения на стальных конструкциях валов из дуплексной и горячеоцинкованной стали на заводе Kinross

2) По прошествии десяти лет выяснилось, что бантоны находятся в хорошем состоянии, хотя, как и следовало ожидать, верхние поверхности демонстрировали деформации. Однако не было замечено перфорации, требующей не дорогостоящей замены.

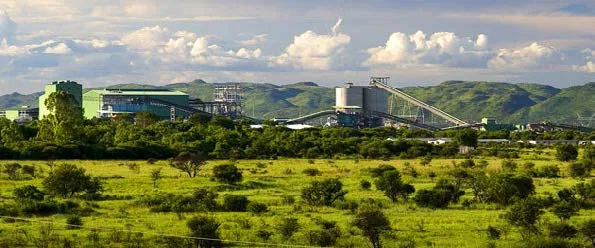

Подземная добыча: Платиновый рудник Расимоне (Амплатс, ныне Роял Бафокенг Платинум)

Окружающая среда на поверхности: CX

Строительство платинового рудника Бафокенг Расимоне началось в 1997 году. Рудник расположен в 150 км к северо-западу от Йоханнесбурга. В отличие от глубоких золотых рудников, платиновые рудники, как правило, мелкие, с глубиной от 500 до 1200 метров. Шахтные воды обычно менее агрессивны, чем те, что встречаются в золотых приисках. Они твердые и близки к нейтральному по pH, хотя высокие уровни хлоридов все еще распространены (750 мг / л).

Для изготовления двух наклонных стволов и наземной установки было использовано 8000 тонн металлоконструкций. Предыдущий опыт горячего цинкования показал, что он подходит для обоих типов конструкций. Цинкование включало стальные конструкции, а также каркас здания, конвейеры, решетчатые настилы, перила и рамы оборудования.

Проверка, проведенная в 2002 году, показала, что ожидаемый срок службы в 25+ лет будет легко соблюден. Горячее цинкование хорошо зарекомендовало себя в зоне измельчения, в зоне плавления (особенно на полах, где часто происходит просыпание), в подземных стальных конструкциях (где истирание из-за падающих обломков и накопления отложений часто ухудшает альтернативные покрытия), а также на головных устройствах вала и конвейерах. Для покрытия некоторых желобов использовалась оцинкованная сталь; они были перфорированы из-за очень абразивных условий. В области реагентов спецификация покрытия исключила использование горячеоцинкованной стали из-за неполных рабочих характеристик; однако оцинкованные мелкие предметы (такие как трубы и поручни) работали очень хорошо. В отличие от этого, обычная система органических красок (трехслойная виниловая сополимерная система с степенью подготовки поверхности Sa 21Ž2 или почти белый металл), используемая для других применений в области реагентов, показала предельные характеристики, требуя замены или обслуживания в лучшем случае почти каждого Второй год.

Платиновый рудник Бафокенг Расимоне. Фото любезно предоставлено Royal Bafokeng Nation.

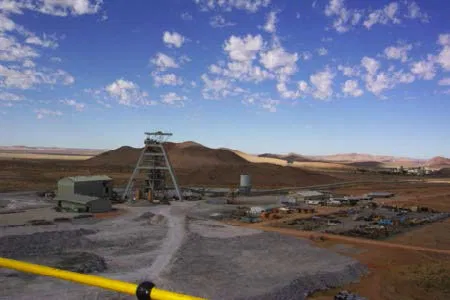

Подземная добыча: Металлоконструкции вала на рифах Ваал (AngloGold Ashanti)

Проектирование ствола № 11 рифов Ваал (ныне рудник Моаб-Хотсонг) началось в 1988 году. Некоторые первоначальные исследования качества воды, которые могут возникнуть, показали, что гальванизация должна быть удовлетворительной. Проходка ствола началась в 1992 году. Диаметр ствола 10,6 м, глубина 3,16 км. Все стальные конструкции вала были оцинкованы.

Последующий контроль был проведен в 2006 году, в ходе которого было установлено, что толщина покрытия составляет от 150 до 300 мкм. На некоторых участках механических повреждений покрытие отслоилось; однако измерения показали, что все еще присутствует покрытие толщиной от 25 до 35 мкм (в основном слой сплава железа и цинка). Не наблюдалось ползучести под пленкой или других признаков разрушения стали, несмотря на это повреждение; оцинкованное покрытие оставалось защитным.

1) Стальная конструкция вала монтируется над землей для обеспечения подгонки.

2) Направляющие вала, оцинкованные методом горячего цинкования, правильно разложены на месте и ожидают установки в вал.

1) Толщина покрытия на заглушках вала на четырех различных уровнях была проверена, но, поскольку они были похожи по остаточной толщине покрытия, сообщалось только о двух. Известковые наросты в большинстве случаев удаляли перед измерением остаточной толщины покрытия.

2) Толщина покрытия металлоконструкций шахтной станции

Подземная добыча: Black Mountain Deeps Project (Anglo Operations, теперь Vedanta)

Black Mountain — это месторождение цинка, свинца и меди, расположенное в провинции Северный Кейп в Южной Африке. Проект предусматривал установку инфраструктуры на два ствола — рабочий ствол диаметром 7,4 метра и вентиляционный ствол диаметром 6,2 метра. Использовано 2360 тонн стальных оцинкованных конструкций. Горячее цинкование было определено как наиболее эффективный метод защиты валов от коррозии, которые были классифицированы как «мокрые валы». Альтернативное использование органических покрытий было сочтено неприемлемым и невозможным в обслуживании.

Несмотря на выбор горячего цинкования для защиты от коррозии, возник ряд вопросов, на которые следует обратить внимание:

- Сделайте припуски на зазоры и допуски, чтобы обеспечить простоту управления фланцевыми и торцевыми болтовыми соединениями. Различия в толщине цинкования могут стать проблемой при установке стальных конструкций, требующей чрезмерного использования пакеров.

- Внимательно проверьте чертежи, чтобы убедиться, что дальнейшие изменения не потребуются. Могут потребоваться некоторые изменения дизайна.

- Рекомендуется тесное сотрудничество между проектировщиком, изготовителем, производителем цинкования и монтажником, чтобы гарантировать, что все участники понимают, где необходимо учитывать особые аспекты цинкования.

- Рекомендуется обучение работе с оцинкованными стальными конструкциями (например, правильное обращение и т. Д.).

- Рекомендуется тщательный осмотр и очистка пустотелых стальных конструкций перед строповкой.

- Следует записать четкий метод ремонта поврежденного цинкования.

1) Глубины Черной горы

2) Конструкционные элементы из оцинкованной стали

Подземная добыча: опоры для выемки угольных шахт (KWK «Mysłowice-Wesoła»)

В течение 1990 года 174 тонны стали было оцинковано и установлено в подземных выработках на каменноугольной шахте в Мыстовице, Польша. Эта шахта характеризуется очень агрессивными подземными водами с содержанием хлоридов 17 000–18 000 мг / л. (Уровни выше 200 мг / л классифицируются как сильно коррозионные.) Содержание сульфат-иона в той же воде варьировалось от 221 до 500 г / л. Кроме того, высокая скорость вентиляции поддерживает туман в воздухе, что приводит к постоянному слою влаги на оцинкованных поверхностях; угольная пыль также оседала на этих поверхностях. Во многих местах на конструкции имелся постоянный поток воды. PH воды был около 7 или нейтральный. В те же штреки были размещены неоцинкованные стальные конструкции.

Структуры были оценены через 20 лет. Внешний осмотр подтвердил, что цинковое покрытие осталось на опорных поверхностях шахты с оставшейся толщиной 10-83 мкм. На оцинкованных деталях не было признаков красной коррозионной ржавчины, что подтверждает сохраняющуюся защитную функцию покрытия. Напротив, активная коррозия стали наблюдалась на поверхности неоцинкованных частей опор шахты. Наблюдались слои неприлипающей коррозии железа, а также поверхностные трещины на неоцинкованных деталях. В связи с более длительным сроком службы оцинкованных конструкций допускается увеличение расстояния между оцинкованными опорами. Неоцинкованные шахтные опоры расположены на расстоянии 75 см друг от друга, а оцинкованные шахтные опоры — на 100 см.

Проволочная сетка между оцинкованными опорами также была оцинкована, и лишь изредка появлялась красная ржавчина. Напротив, неоцинкованная сетка сильно корродировала.

Угольный разрез KWK Mysłowice-Wesoła.

Примеры конвейеров

Конвейеры: конвейерные системы на угольной шахте Дуглас (BHP Billiton)

Поверхностная среда: от C2 до высокой коррозионной активности

Для наземных конвейеров требуется покрытие, которое может обеспечить долгие годы безотказной службы из-за часто запыленных условий и маловероятности надлежащей подготовки поверхности в сочетании с их зачастую необычайной длиной. Наземные конвейеры V3, V4 и V5 на Дугласской шахте являются такой системой, и, по оценкам, им уже более 25 лет.

С точки зрения общей атмосферной коррозии, условия, скорее всего, относятся к категории C2, что позволяет предположить, что коррозия цинка будет очень низкой. Однако дополнительные проблемы, вызванные присутствием угольной пыли и особенно угольной золы, наряду с наличием влаги, указывают на то, что условия могут быть очень агрессивными.

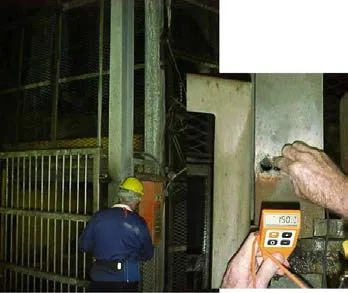

Проверка после 25 лет эксплуатации показала, что стальные конструкции находятся в отличном состоянии, толщина покрытия варьируется от 117 до 279 мкм, при средней толщине покрытия 140 мкм. Показатели толщины покрытия все еще намного превышают требуемые в спецификации и предполагают дополнительный срок службы без обслуживания от 40 до 60 лет. Единственная проблема заключалась в том, что направляющие ролики конвейера были только окрашены, а гальванические крепления нуждались в замене.

1) Общий вид шахты Douglas Colliery

2) Сухопутный конвейер V3 подвергался воздействию погодных условий более 20 лет.

1) Металлоконструкции из горячеоцинкованной стали по-прежнему работают исключительно хорошо после 20 лет эксплуатации.

2 Показания толщины покрытия, снятые на опорных стальных конструкциях, все еще превышали требуемые в спецификации.

3) Показания толщины покрытия, снятые на стальных конструкциях конвейера, все еще превышали требуемые в спецификации.

Конвейеры: наземная конвейерная лента (Doña Inés de Collahuasi Copper Mining Company)

Медный рудник Коллахуаси расположен недалеко от северной оконечности Чили, в 185 км к юго-востоку от города Икике. Это третье по величине месторождение меди в мире.

Этот завод включает в себя наземный конвейер длиной 2600 м, который транспортирует руду от первичной дробилки в Росарио на обогатительную фабрику Уджина длиной 2600 м. Общая конструкция из оцинкованной стали, поддерживающая конвейер, была возведена в 2004 году.

По прошествии девяти лет визуальный осмотр показал, что он находится в хорошем состоянии без какой-либо коррозии.

Медный рудник Коллахуаси. Фото любезно предоставлено Collahuasi.

Конвейеры: Brockman 4, Шахта железной руды (Rio Tinto)

Железорудный рудник Brockman 4 компании Rio Tinto расположен в Пилбаре, Западная Австралия, и был открыт в сентябре 2010 года. Традиционно для защиты стали от коррозии в этой засушливой среде использовалась краска, т. Е. Однослойная система (со струйной очисткой для подготовки поверхности) состоит из неорганической силикатной грунтовки с высоким содержанием цинка 75 мкм. На Brockman 4 предпочтение было отдано оцинкованной стали, поскольку в течение всего срока эксплуатации рудника техническое обслуживание не требовалось.

Горячее цинкование применялось в качестве защиты от коррозии в модулях конвейера, стрингерах, опорах эстакады, трубопроводах, кронштейнах, кабельных лестницах и рамах конвейеров.

Тесная координация с производителями при проектировании стальных компонентов позволила быстро и эффективно поставить оцинкованные стальные конструкции.

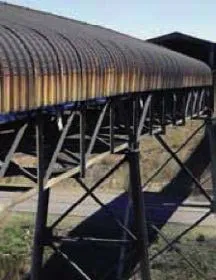

Конвейеры: наземный конвейер Worsley Alumina (BHP Billiton)

Бокситовые рудники Уорсли расположены недалеко от города Боддингтон, примерно в 112 милях к югу от Перта в Западной Австралии.

Боксит транспортируется наземным транспортом на глиноземный завод Worsley. Оттуда глинозем по железной дороге транспортируется в порт Банбери. Длина конвейерной ленты составляет 52 км, что делает ее одной из самых длинных конвейерных лент в мире. Вся стальная конструкция была оцинкована горячим способом. Конвейер был покрыт 67 000 листов из оцинкованной стали с цветным покрытием.

Конвейер Worsley Refinery

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Горячее цинкование используется для защиты стали от коррозии более 150 лет. При погружении стали в расплавленный цинк, цинк вступает в реакцию со сталью с образованием металлического покрытия.

а чё это ограничено? ну дак расширьте чего ли? а то как-то не але… в принципе тема норм но чего-то не хватает информации.

20 лет?? это очень долго для оценок! интересно чем там вообще занимались все это время. надеюсь не ржавеет ничего за это время у них. цинк дело хорошее но не вечное же.

Вау 450 градусов это жесть! Интересно насколько это продлевает срок службы оборудования в шахтах? А то всякие коррозии там беда… Ну и сколько это вообще стоит?

10мкм цинка это много или мало? а то я в этом не разбираюсь вообще. кто нить пояснит? а так статя норм вроде.

Ага ну понятно цинк от коррозии спасает а pH важный фактор типа… Рисунок 1 гляну посмотрю чо там. В горнодобывающем деле вообще без химии никуда.

Да ну а че там с ценой цинкования щас? у нас тоже надо пару конструкций обработать в карьере, а то ржаветь начнут быстро. Металлоконструкции да, везде нужны, это факт.