Одним из наиболее эффективных способов защиты поверхности изделий и конструкций является горячее цинкование металла. Эта технология предусматривает использование специального оборудования, позволяющего наносить слой цинка с минимальной толщиной, обеспечивающей длительный (до 60 и более лет) срок эксплуатации без проявления коррозии.

Наша компания является одним из лидеров на рынке Москвы по оказанию услуг в этой сфере. Каждая принятая заявка от предприятий или физических лиц выполняется с гарантированным качеством. При этом мы устанавливаем на такие работы доступные цены с возможностью получения привлекательных скидок.

У нас нет очереди, сразу берём заказ в работу. Средний срок выполнения услуги: 2-3 дня. Гарантируем качество работы, ГОСТ 9.307-89.

Местоположение завода: Калужская область, Малоярославецкий район, г. Малоярославец.

Технологическая линейка нашего цинковального производства состоит из трех линий:

На первой линии осуществляется горячее цинкование всех крупногабаритных металлоизделий, длина которых не превышает 12,5 метров, а вес не превышает 4 тонн. Металлоконструкции с габаритами 12,5*1,1*2,8 метра погружают в большую ванну, размеры которой составляют: длина 13 метров, ширина 1,3 метра, глубина 3 метра. Производительность первой линии в год 36000 тонн.

На второй линии производится горячее цинкование крупногабаритных металлоизделий, длина которых не превышает 8,8 метра. Металлоконструкции с габаритами 8,8*1,7*3 метра погружают в большую ванну, размеры которой составляют: длина 9 метров, ширина 1,8 метра, глубина 3,2 метра. Производительность второй линии в год до 40000 тонн.

На третьей линии горячего цинкования производиться цинкование крупногабаритных металлоконструкций длинной до 12,5 метров. Линия позволяет цинковать конструкции с габаритными размерами 12,5*1,7*3 м. Размеры ванны: длина 13 м, ширина 1,8м, глубина 3,2м. производительность линии более 55000 тонн в год.

Отправьте заявку и получите расчет уже сегодня!

В связи с нестабильной ситуацией на рынке, счет на оплату формируется нами в день отгрузки изделий. Размещенный прайс-лист на данный момент неактуален. Заранее благодарим Вас за понимание.

Цены представлены в рублях за 1 тонну с учетом НДС

Услуги подготовки металлоизделий к цинкованию.

- Все о горячем цинковании

- Методы цинкования металла

- Особенности покрытия горячим цинком

- Технологический цикл горячего цинкования

- Преимущества и недостатки горячего цинкования

- Сертификат соответствия

- Покрытие горячим цинкованием

- Преимущества метода

- Подготовительные этапы процедуры

- Горячее цинкование

- Цены на услуги

- Условия и технология горячего цинкования металла

- Горячее цинкование крупногабаритных металлоконструкций

- Стоимость услуг

- Необходимость и преимущества оцинковывания металлов

- Услуги горячего цинкования в Москве

- Оцинкование металла

- Горячее цинкование металлоконструкций

Все о горячем цинковании

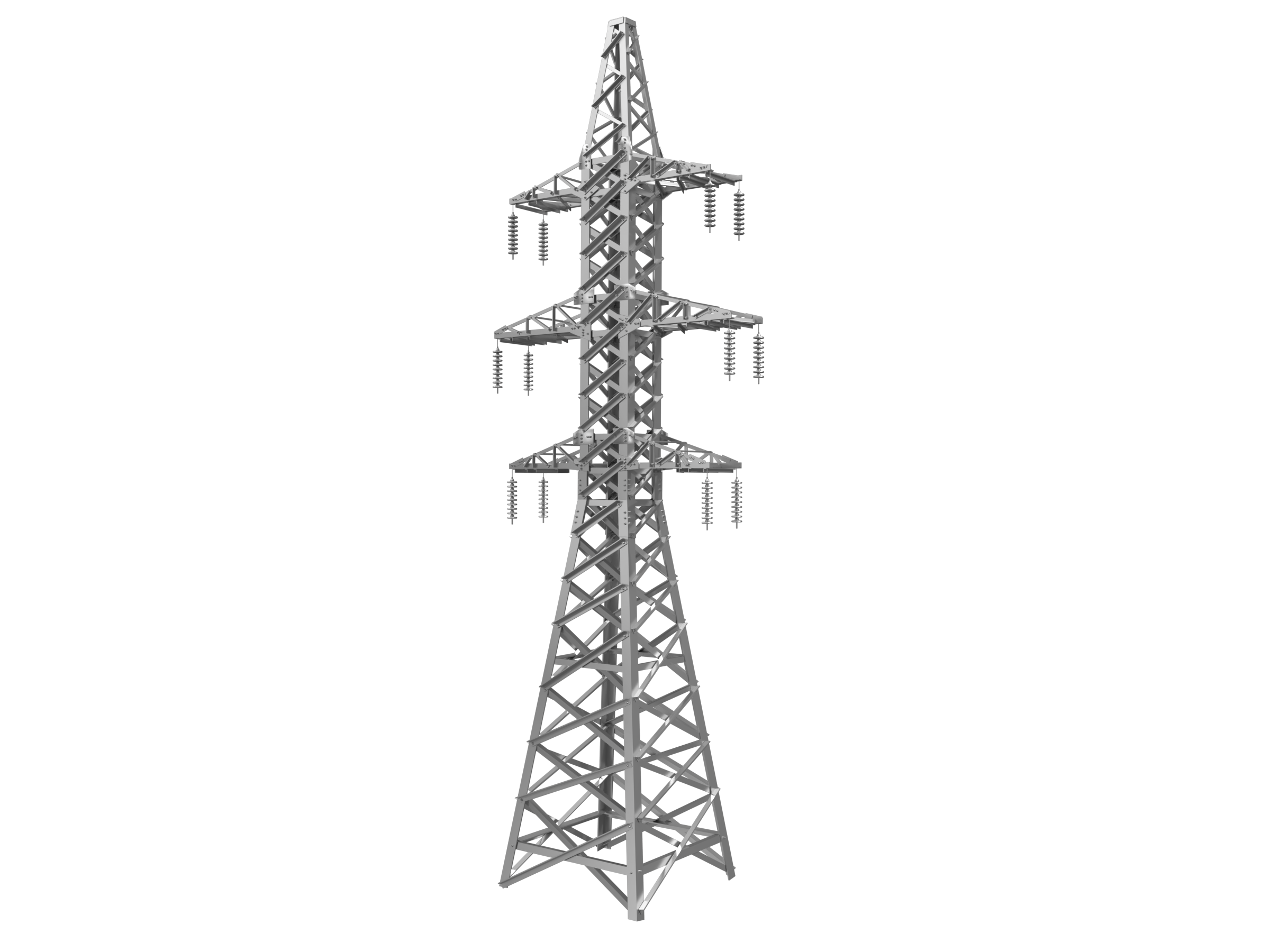

– самый надежный, наиболее эффективный и при этом довольно-таки старый метод защиты изделий от коррозионных воздействий. Горячее цинкование позволяет обеспечить надежную защиту поверхности металлических конструкций от разрушающего воздействия окружающей среды. На элементах образуется защитный слой, который равномерно покрывает детали, а его толщина колеблется в среднем от 30 до 120 мкм. Горизонтальная ванна длиной 13 м шириной 1,8 м и глубиной 2 м позволяет цинковать трубы больших диаметров, опоры ЛЭП и различных металлоконструкций. Средний срок эксплуатации оцинкованных изделий, в зависимости от условий их использования, составляет 25-30 лет.

За счет горячего цинкования, покрытие обеспечивается не только барьерной, но и электрохимической защитой металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

По стоимости выполнения и по долговечности покрытие с горячим цинком превосходит другие виды цинкования, например электрохимическое. Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить долгое время, полностью сохранив при этом свои защитные свойства.

при любой технологии его реализации сводится к тому, чтобы защитить металл от появления коррозии. В зависимости от применённой методики защитный слой может укутывать поверхность материала, либо дополнительно соединяться с ним за счёт диффузного взаимодействия.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка, которая обладает высокой плотностью и прочностью, за счёт чего она не пропускает к металлу атмосферный кислород и не разрушается от механического воздействия.

Таким образом — оцинкованный металл оказывается в надежной воздухонепроницаемой оболочке, защищающая его от разрушающей коррозии.

В случае механического воздействия, оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, который образует новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Методы цинкования металла

Существует несколько методик цинкования металла, которые имеют своими особенностями. Выбранный метод существенно влияет в той или иной степени на получаемый результат, так как в зависимости от сферы эксплуатации и конструкций экономически выгодно применять далеко не все технологии оцинковки.

Методы цинкования отличаются между собой следующими свойствами:

Толщиной защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

Равномерностью толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, для опоры ЛЭП не имеет значение, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих отверстия, резьбу и фаски — равномерность слоя цинка крайне важна.

Прочностью удержания защитного покрытия на металле — этот параметр сильно зависит от того, каким методом было выполнено цинкование. Так, например, при рассмотренном далее горячем цинке, он не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

Внешним видом оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

Стойкостью к механическим повреждениям — чем данный параметр выше, тем дольше продержится защита на изделиях, которые подвергаются тем или иным физическим нагрузкам и агрессивным факторам.

Способностью к самовосстановлению — это способность зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

— является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В современной промышленности наибольшей распространённостью различают следующие технологии цинкования:

— выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

— осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

— реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

— слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

— на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Рассмотрим основные достоинства, недостатки и технологию горячего цинкования

Покрытие горячим цинком осуществляется по «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля». Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого.

2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий.

2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами.

Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Особенности покрытия горячим цинком

На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

1. Повышенная толщина образующегося цинкового покрытия.

2. Разная толщина цинкового покрытия.

3. Повышенное образование гард-цинка.

4. Пониженная адгезия цинкового покрытия к металлу.

5. Пониженная плотность цинкового слоя.

6. Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса:

Технологический цикл горячего цинкования

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

Отгрузка требующих обработки изделий в зону навески. Поскольку рассматриваемый метод один из немногих, который позволяет оцинковывать сравнительно крупногабаритные детали, то отгрузка, как правило, осуществляется при помощи специальных мостовых кранов.

. Для последующей обработки доставленные на производство детали навешиваются на подвижные траверсы. Металлоконструкции распределяются и фиксируются таким образом, чтобы вся секция могла поместиться в технологические ёмкости на дальнейших этапах. Также важно навесить изделия так, чтобы они могли контактировать с жидкостями, в которые они будут погружаться, всей поверхностью, не мешая друг другу.

Предварительная обработка металлоконструкций. Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

Сушка и предварительный разогрев. Осуществляется в специальной многоступенчатой печи, в которую подаётся разогретый и очищенный воздух. В результате перед оцинковкой с металлоконструкций испаряются следы предварительной подготовки в ваннах с жидкостями, а также происходит их дополнительный прогрев.

. Основной технологический этап процесса горячего цинкования металла. Выполняется путём транспортировки траверсы с подготовленными металлическими изделиями в закрытую со всех сторон печь, в которой расположена ванна с расплавленным цинком. Его температура поддерживается на постоянном уровне в районе +450°C при помощи высокоскоростных газовых горелок. Герметичность печи нужна по двум причинам.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

Снятие, сортировка и отгрузка оцинкованных металлоконструкций. По завершению процесса цинкования в ванне с расплавленным цинком траверса с вывешенными изделиями автоматически направляется в зону для их снятия и сортировки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Преимущества и недостатки горячего цинкования

Преимущества горячего цинкования

— сравнительно невысокая стоимость реализации технологического процесса;

— высокая производительность автоматизированных линий (до 30 000 тонн в год);

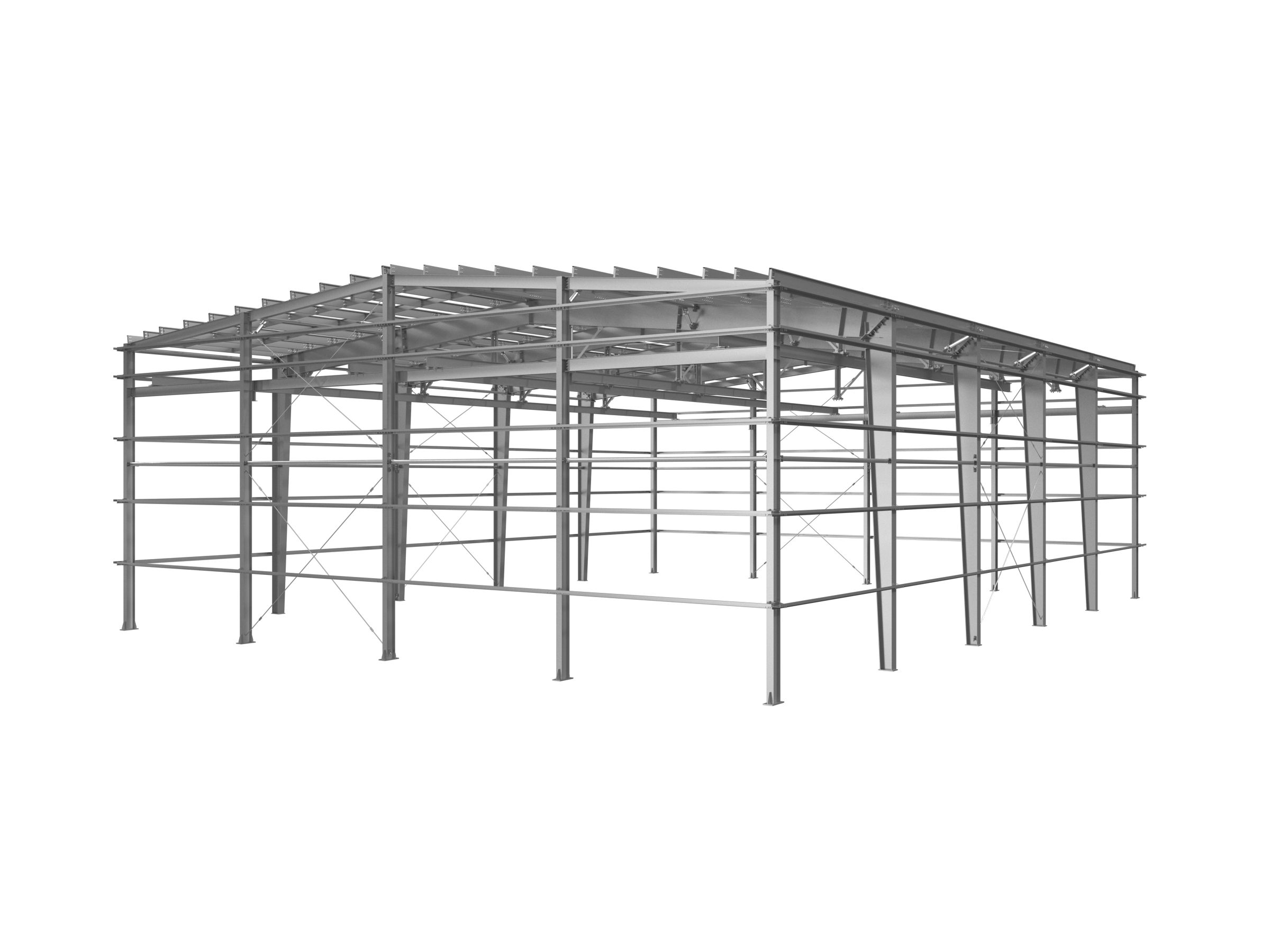

— возможность цинкования тяжёлых и крупногабаритных металлоконструкций (до 6 тонн и 13×2×3,1 м);

— толщина защитного покрытия 45-200 мкм. Для крупногабаритных изделий толщина может составлять более 200 мкм;

— высокая прочность удержания защитного покрытия на металле за счёт проникновения цинка в кристаллическую решётку железа;

— высокая стойкость к механическим повреждениям;

— отличная способность защитного покрытия к самовосстановлению;

— высокая коррозионная устойчивость.

— невозможно наносить слой цинкового покрытия тоньше 45 мкм;

— неравномерность защитного покрытия;

— непрезентабельный внешний вид обработанных деталей — тёмно-серый, матовый.

Можно сделать вывод, что горячее цинкование является идеальной технологией для антикоррозионной обработки крупных и средних по размеру металлоконструкций, которые нуждаются в максимальной защите от коррозии, но не имеют высокоточных поверхностей, отверстий, резьбы, фасок и других прецизионных технологических решений. После ознакомления с этапами технологии также должно быть понятно, что горячим цинкованием невозможно обработать неподвижные стационарные металлоконструкции. То есть, те, которые нельзя доставить на производство.

Сертификат соответствия

Эффективный способ защиты поверхности металла от разрушения заключается в окунании крупногабаритных заготовок в ванну с расплавом цинка. Заказы на услугу принимает компания «Новаметалл Трейд».

Покрытие горячим цинкованием

Основным конструктивным металлом служит сталь. В присутствии кислорода и влаги воздуха молекулы железа на поверхности активно присоединяют кислород. Изделие истончается, теряет прочность.

В момент цинкования Fe + Zn, образуют устойчивую пару. Так сохранится металл, а на заготовке образуется пленка из стойкого ZnСO2. Горячее цинкование – наиболее эффективный метод защиты поверхности железа и стали от контакта с агрессивной средой. Процесс обработки многоэтапный, соответствует стандарту для цинкования в ванне длиной до 14 м.

Преимущества метода

Устойчивая связь Fe-Zn на молекулярном уровне позволяет создать стойкое, неокисляющееся покрытие для основного изделия. Преимущества метода:

- Превосходит все другие способы защиты, не нуждается в обновлении от 85 до 55 лет, в зависимости от условий.

- Толщина облицовки регулируемая, за счет времени контакта детали с расплавом.

- Устраняются внутренние и внешние дефекты сложных поверхностей.

- Поврежденные участки покрытия самовосстанавливаются.

Для максимальной адгезии пары Zn-Fe деталь должна быть тщательно очищена. В процессе применяем процедуры химической и физической обработки в соответствии ГОСТ 9.307-89.

Подготовительные этапы процедуры

- Механическая обработка пескоструйной машиной – удаление ржавчины, шлаков, заусениц, сглаживание углов.

- Обезжиривание стандартизированными ПАВ реагентами при t 750 C, для усиления адгезии Fe-Zn. Промывка. Остатки моющих средств удаляем в длинных емкостях.

- Травление происходит погружением заготовки в раствор ингибированной соляной кислоты комнатной температуры. Концентрация его зависит от видимых загрязнений, подбирается по стандарту 14-20 %.

- Промывка детали после травления обязательна.

- Флюсование – нанесение раствора, предупреждающее окислении чистой поверхности металла до цинкования. Заготовку окунают в 50 % раствор хлоридов цинка и аммония. При необходимости в ванну вводят перекись водорода.

- Просушка и нагрев поверхности после влажной обработки в сушильном шкафу и поднимает ее температуру до 100 0 перед цинкованием.

Горячее цинкование

Оцинковка крупно- и мелкогабаритных изделий

₽ 30 кг

Концерн DoorHan предлагает услуги по горячему цинкованию изделий для защиты различных видов металлоконструкций от неблагоприятных воздействий окружающей среды и коррозии путем погружения их в расплав цинка.

ДО 50 ЛЕТ — такую долговечность обеспечивает данный метод защиты изделий от атмосферной коррозии в зависимости от категории агрессивности среды. Данный тип защиты подходит для металлоконструкций из низкоуглеродистой стали, низколегированной стали типа 09Г2С и 10ХСНД, горячекатаной и холоднокатаной стали, стали толщиной от 0,7 мм и более, а также для серого и ковкого чугуна.

13 000 × 2 000 × 3 500 мм

Габаритные размеры ванны горячего цинкования с объемом расплава цинка — 650 тонн, позволяют оцинковывать самые разнообразные изделия больших размеров, вес которых может достигать 7 000 кг, а размер — до 12,5 м в длину, 1,8 м в ширину и 3,3 м в высоту.

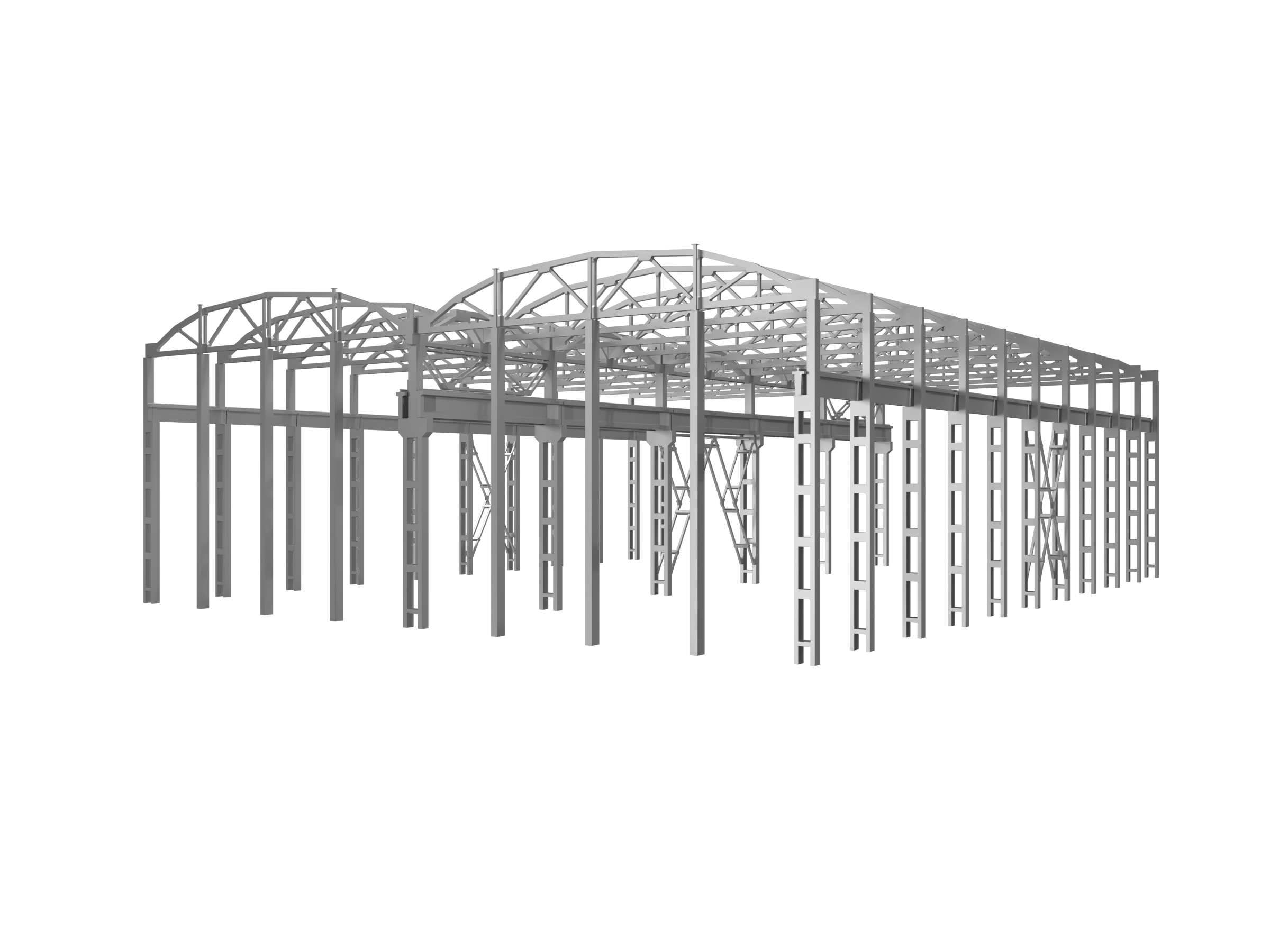

Промышленные здания, торговые центры, стадионы

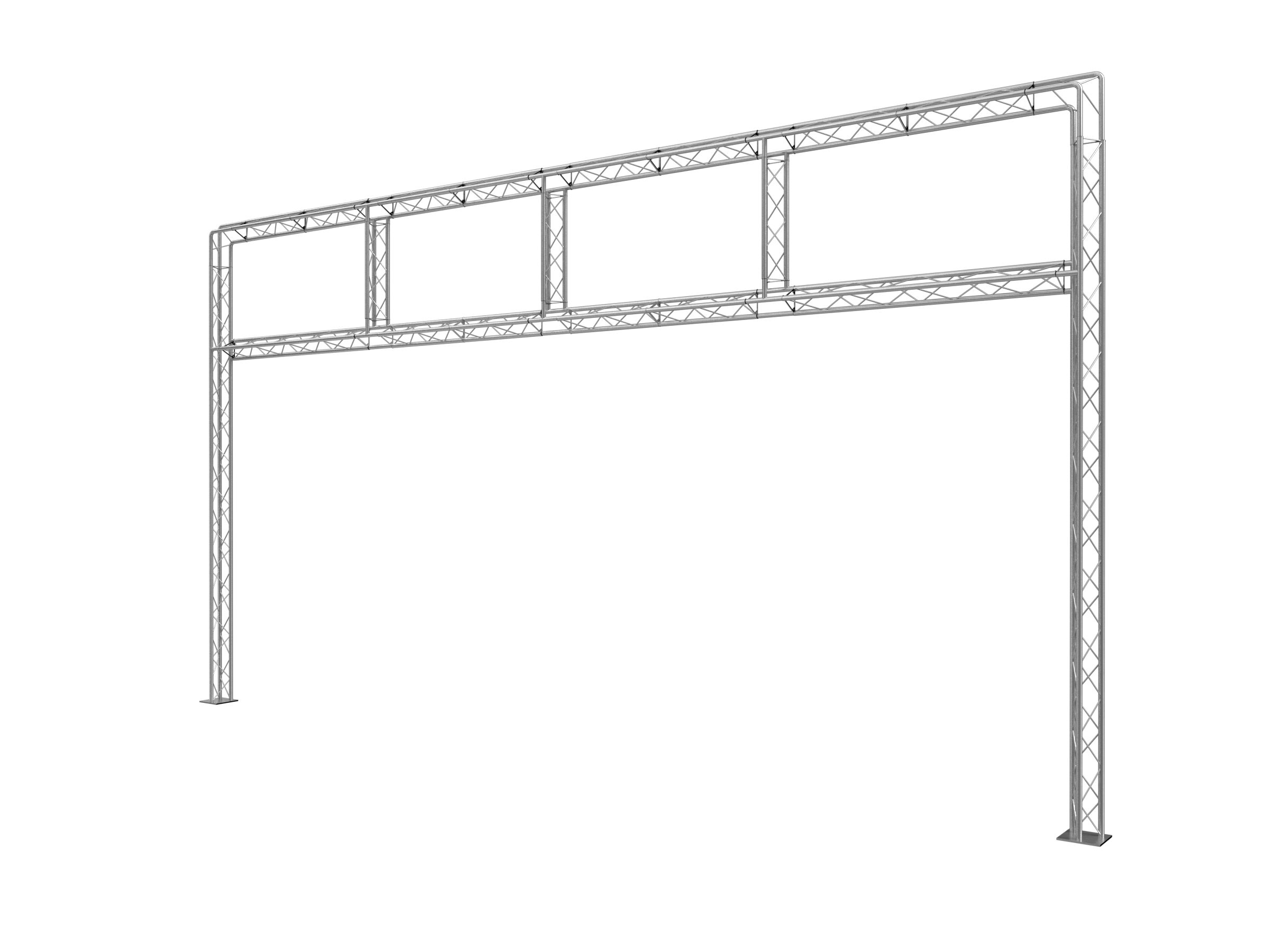

Дорожное строительство и инфраструктура

Транспорт, железнодорожное строительство

Связь и энергетика, инженерные системы

Нефтегазовая

и химическая промышленность

Мы используем новейшее оборудование, которое обеспечивает получение коррозионно- и износостойкого покрытия высокого качества в короткие сроки.

Все поступающие металлоконструкции обрабатываются с применением типового технологического процесса, но с учетом индивидуальных конфигураций изделия. Химические тоннели имеют две ванны скоростного травления, которые позволяют оперативно удалять ржавчину с поверхности изделий.

13 000 м² площадь цеха горячего цинкования

16 ванн с растворами (14 ванн химической подготовки и 2 ванны охлаждения и пассивации),

1 ванна с расплавом цинка.

Этап 1НавескаДоставленные на производство детали навешиваются на подвижные грузоподъемные траверсы. Для этого предусмотрены 3 гидравлические станции навески, которые позволяют одновременно навешивать 3 траверсы технологической линии.

Этап 2Предварительная обработкаДалее траверсы поступают в тоннель химической подготовки, где происходит автоматический процесс обезжиривания, травления и флюсования.

Этап 3Сушка и предварительный разогревЗатем изделие поступает в 6-позиционную сушильную камеру, которая позволяет одновременно обрабатывать большой объем металлоконструкций.

Этап 4ЦинкованиеПосле сушильной камеры изделие поступает в печь горячего цинкования, где находится ванна с расплавом цинка. Его температура поддерживается на постоянном уровне в районе +450 °C при помощи восьми высокоскоростных газовых горелок. Общая производительность печи составляет более 20 тонн оцинкованных металлоконструкций в час. После процесса цинкования изделие направляется в ванну охлаждения либо в ванну пассивации.

Этап 5Снятие, сортировка и отгрузка оцинкованных металлоконструкцийДалее траверса с вывешенными изделиями автоматически направляется в зону для их снятия, доработки и упаковки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Толщина цинкового покрытия не менее, мкм 40–200

Материалстали строительные конструкционные, обыкновенного качества, а также низколегированные

Длина, мм12 500

Ширина, мм1 800

Высота изделия, м3 200

Толщина металла, мм0,7–30

Вес изделия, кгот 1 до 7 000

Качество продукции подтверждено соответствующими сертификатами

Цены на услуги

Технология горячего цинкования металлоизделий позволяет получать ряд существенных преимуществ:

- можно заказывать обработку любых по форме заготовок, причем с самой сложной конфигурацией;

- стоимость этого процесса сравнительно невысокая, что делает его доступным для каждого потребителя;

- высокая степень устойчивости к воздействию химической среды;

- поверхность деталей, покрытых цинком, может самовосстанавливаться при появлении мелких повреждений;

- принимая заявки на такую услугу, мы предлагаем максимально доступные цены, обеспечивая гарантированное качество.

Горячее цинкование кованых изделий

Цинкование металла по ГОСТ

Линия горячего цинкования

Условия и технология горячего цинкования металла

Технология горячего цинкования, применяемая в наших производственных цехах, предусматривает проведение следующих операций:

- сначала лист или заготовка из металла проходит стадию предварительной подготовки. Так, поверхность изделия очищается от грязи и ржавчины, затем при температуре 75 градусов обезжиривается и тщательно промывается;

- на следующем этапе производится флюсование, повышающее эффективность сцепления цинка с обрабатываемым материалом;

- на завершающей стадии металлоконструкция опускается в специальную ванну.

Такая услуга у нас предоставляется по низкой цене в результате работы с поставщиками на выгодных условиях.

Для уточнения всей информации, обращайтесь к нам любым удобным способом и мы проконсультируем Вас по всем вопросам совершенно бесплатно!

Металлоконструкции / Сетки в картах / Металлоизделия

Три линии горячего цинкования

Большие производственные мощности

Выполним заказ за 2-3 дня

Клиентоориентированный подход к работе.

Оцинковка технологии компании «БИЗОЛ»

Производство находится в Калужской области

На всех этапах осуществляется строгий контроль качества

Срок службы изделий после горячего цинкования от 25 до 50 лет

Оцинковка изделий длиной до 12,5 м

Горячее цинкование металла от компании ООО «ЗАЩИТНОЕ ПОКРЫТИЕ»

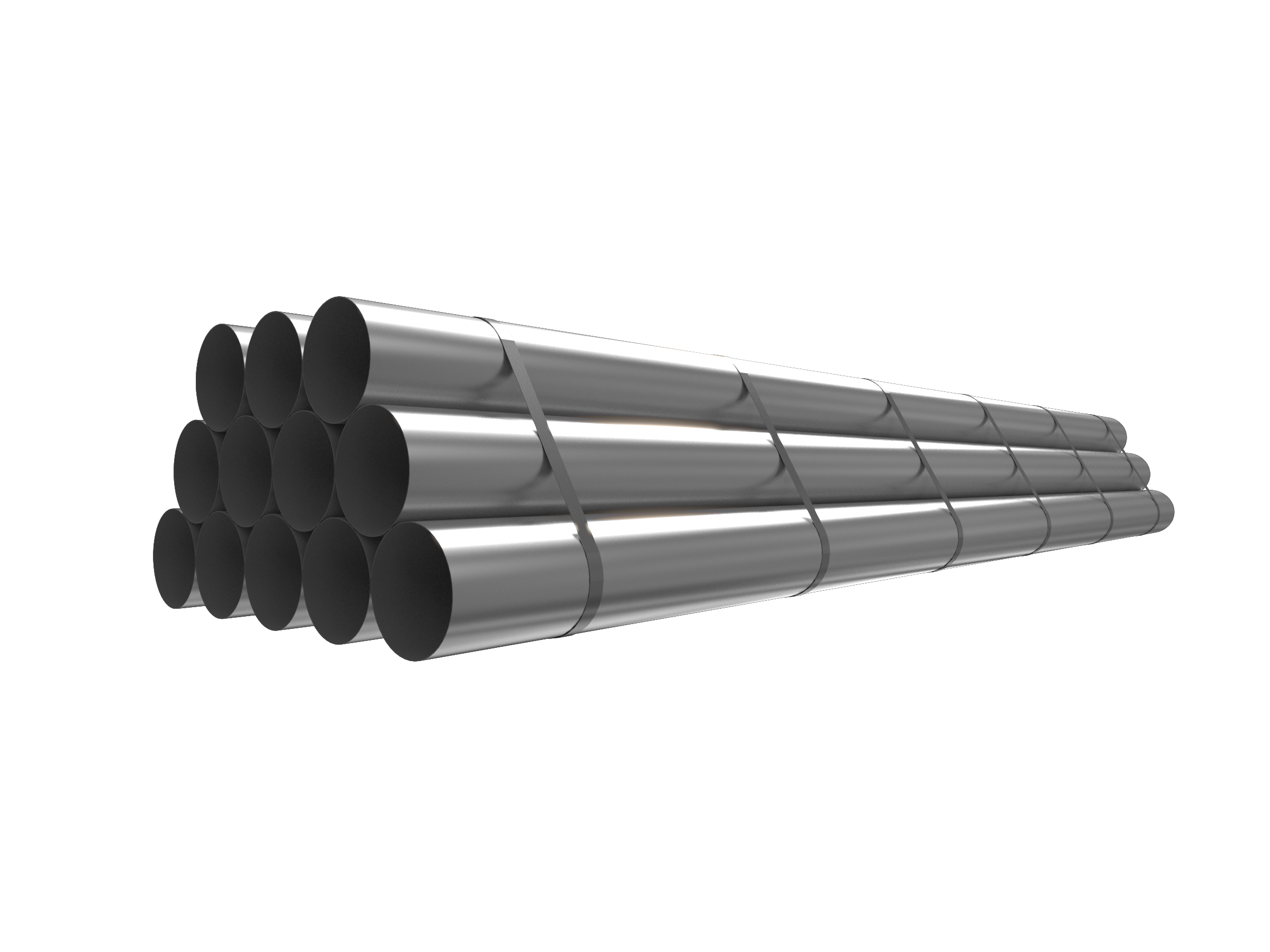

Компания ООО «ЗАЩИТНОЕ ПОКРЫТИЕ», имея в распоряжении самое современное оборудование, предлагает услуги качественного горячего цинкования металла: различных труб, металлоконструкций, крепежа, резервуаров и малогабаритных металлоизделий, применяя в производстве самые новейшие технологии.

Цинкование методом горячей оцинковки, практика которая насчитывает уже более 250 лет, по-прежнему остается самым недорогим, но эффективным способом защиты металлоизделий от коррозии. Как известно, изделия из черных металлов очень быстро подвергаются ржавлению, что неизбежно ведет к тому, что толщина их несущего каркаса становится намного меньше расчетной. В свою очередь, это нередко приводит к разрушению всей созданной конструкции, в некоторых случаях даже с трагическими последствиями. Горячее же цинкование надежно защищает изделия из черных металлов и оборудование от коррозии и позволяет эксплуатировать их то количество времени, на которое они рассчитаны. Как правило, оцинкованные изделия способны прослужить не менее 25-30 лет.

Покрытие цинком нашло сегодня широкое применение во многих жизненно важных сферах и областях, где требуется высокая надежность и долгий срок службы.

Каждое металлоизделие подвергается очень тщательной подготовки поверхности на специальном современном оборудовании, после чего происходит его горячее цинкование ГОСТ 9.307-89 по технологии компании «БИЗОЛ».

ТД СТАЛЬИМЭКС ввел в эксплуатацию линию порошковой окраски рулонного проката

ТД СТАЛЬИМЭКС — компания, которая занимается оцинкованной и окрашенной сталью. Появилась она в 2010 году и до сих пор удерживает лидирующие позиции на рынке России. Многие клиенты отмечают, что ТД СТАЛЬИМЭКС является надежным и качественным поставщиком.

Компания активно развивается и открывает новые направления. Недавно запустилась линия порошковой окраски проката. Директор Оксана Подгорная поделилась информацией о новом направлении. Она отметила, что в роли сырья выступает оцинкованный прокат, который поступает в печь. На этом этапе происходит очистка поверхности и далее в специальной камере наносится порошок. После этого, прокат помещают в другую печь, где происходит спекание.

Для спекания установлены специальные печи. Они имеют 4 зоны с разной температурой, а их длина составляет целых 25 метров. Отдельные зоны помогают качественно спекать порошок и при этом не происходит деформация. После всех процедур каждая единица изделия проверяется оператором. Он измеряет толщину слоя и сравнивает ее с запросом заказчика. После всех проверок на изделие набросится защитная плёнка. Она поможет избежать царапин и товар отправляется к клиенту.

«Стальинтекс Трейд» — победитель в конкурсах «Лучшая металлобаза России-2022» и «Лучший СМЦРоссии-2022»

Завод «Стальинтекс Трейд» появился около 20 лет назад и до сих пор занимает лидирующие позиции на рынке. Компания занимается изготовлением металлопроката. В ассортимент продукции входит много наименований, среди них оцинкованный рулон, арматура и другое. Заказчики всегда находят нужный им товар, так как в каталоге несколько тысяч позиций.

На заводе сделали 6 линий, которые ускоряют процесс переработки. Две из них предназначены для профилированных листов, а остальные для проката. Также привезли новое оборудование для раскроя, обработки, появился отдельный цех по сборке вентиляции. Благодаря таким новшествам, заработок компании значительно увеличился. Завод в 2022 году получил награду за лучший металлоцентр и базу. Помимо всего этого, увеличилось количество рабочих мест и повысилась зарплата.

Канский завод «Маяк» на треть увеличил выпуск металлоконструкций

Канский завод занялся полной модернизацией и благодаря этому выпуск продукции вырос на 33%. Фонд развития промышленности оказал финансовую поддержку для повышения производительности завода. Средства были направлены на обновление оборудования, которое увеличило объем выпускаемой продукции с 9 до 12 тонн. Всего было выплачено около 71 миллиона рублей, часть из них выдавалась в виде займа под 1%.

Компания занимается выпуском металлических изделий, а именно: корпуса, трубопроводы, опоры связи и много другое. Модернизация помогла заводу увеличить список предлагаемой продукции. Тем более сейчас металлоконструкции активно применяются в сфере строительства. Они более просты в установке, имеют небольшой вес (в сравнении с бетоном) и отличаются долгим сроком эксплуатации.

Генеральный директор прокомментировал деятельность завода так: «мы полностью поменяли подход к изготовлению металлоконструкцией. Система планирования изменилась, мотивация рабочих стала проявляться по-другому. Модернизация помогла сократить время рабочего процесса почти в два раза». Стоит отметить, что благодаря изменениям, завод представил более 40 новых рабочих мест.

Индия пока не будет пересматривать экспортные пошлины на стальную продукцию

Недавно от министерства финансов Индии поступило сообщение, что страна не планирует менять пошлины на экспорт металла. Это обусловлено желанием сохранить прежние цены внутри страны и сократить расходы государства. В мае 2022 года правительство ввело пошлины в размере 15%, благодаря этому покрылась большая часть расходов на экспорт. Но при этом внешние продажи значительно сократились.

В первой половине года экспорт в Индии сократился почти в половину, эксперты сравнивали показатели с предыдущим годом. То есть, экспорт сократился с 11 миллионов до 5 миллионов тонн. Также заводы Индии сократили экспорт полуфабрикатов, хотя на них пошлина не распространяется.

Благодаря таким шагам, Индия сохраняет бюджет страны и держит приемлемые цены на металлопродукцию. Но стоит отметить, что цены на оцинкованную сталь и цемент достаточно высоки, что затруднит достижение важной цели страны — строительство инфраструктурных объектов. Но государство активно работает над этим и уже летом цена на сталь пошла вниз.

Горячее цинкование крупногабаритных металлоконструкций

ТИП ПРОДУКЦИИ: Проектный

Горячее цинкование применяется для защиты от коррозии металлоконструкций путем погружения их в расплав цинка. Горячему цинкованию подвергаются: низкоуглеродистая сталь (составляет до 90 % поставляемых конструкций), низколегированные стали типа 09Г2С и 10ХСНД, сталь горячекатаная или холоднокатаная, сталь толщиной 0,7 мм и более, серый и ковкий чугуны после проработки с технологом производства горячего цинкования.

Моделирование процесса погружения металлоизделий в расплав цинка. Внутренний размер ванны цинкования (Д × Ш × Г) составляет 13 000 × 2 000 × 3 500 мм

Стойки шумозащитных экранов с покрытием «горячее цинкование»

1. Поставка металлоконструкций. Для горячего цинкования поставляются металлоконструкции из конструкционных строительных сталей, нелегированные и низколегированные, обыкновенного качества, всех степеней раскисления. Поставка осуществляется автомобильным транспортом.

2. Входной контроль металлоконструкций. Входному контролю подвергается 100 % поставляемых металлоконструкций. Контролируемые параметры: габаритные размеры, марка стали, технологические отверстия, состояние и качество поверхности, требования к покрытию.

3. Разгрузка и складирование. Разгрузка осуществляется боковыми вилочными погрузчиками, грузоподъемностью 3 и 5 тонн, а также кран-балками грузоподъемностью по 5 тонн. Складирование осуществляется на открытом и цеховом складах согласно схеме складирования металлоконструкций.

4. Навеска на грузовые траверсы. Навеска металлоконструкций осуществляется на грузовые траверсы грузоподъемностью до 7 тонн, согласно ТИ по навеске металлоконструкций. Металлоконструкции монтируются на траверсы при помощи отожженной проволоки по ГОСТ 3282-74 и других специальных приспособлений и цепей.

5. Транспортировка, участок химической подготовки. Обезжиривание происходит в закрытой капсуле химической подготовки.

5.1. Обезжиривание, водный раствор ортофосфорной кислоты и ПАВов. Назначение: удаление масляных загрязнений и жиров с поверхности металлоконструкций.

5.2. Промывка в воде, одна ванна 95 м³. Назначение: удаление раствора обезжиривания с поверхности металлоконструкций.

5.3. Травление в соляной кислоте, семь ванн по 95 м³. Назначение: удаление ржавчины и окалины с поверхности металлоконструкций.

5.4. Промывка, 2 стадии. Назначение: удаление раствора травления с поверхности металлоконструкций.

5.5. Флюсование, одна ванна 95 м³. Назначение: защита поверхности металлоконструкций от повторного окисления, смачивание поверхности для расплава цинка.

6. Сушка. Сушка разогретым воздухом, 90–120 °С, время — 40–60 мин.

7. Цинкование в расплаве цинка. Получение покрытия происходит в момент погружения металлоконструкций в расплав цинка. Время процесса составляет 5–10 мин. Толщина покрытия — 40–200 мкм.

8. Охлаждение, одна ванна 95 м³. Охлаждение металлоконструкций после оцинкования происходит в ванне с умягченной водой. Время процесса 1 мин.

9. Пассивация, одна ванна 95 м³. Назначение: пассивация цинкового покрытия происходит для получения прозрачной полимерной пленки, которая сохраняет цинковое покрытие от окисления во влажных условиях.

10. Транспортировка. Съем металлоконструкций с траверс. Демонтаж происходит на участке выгрузки, на станциях регулируемых по высоте.

11. Контроль покрытия. Контроль покрытия происходит визуальным способом на предмет наличия дефектов покрытия согласно ГОСТ 9.307-89 и ISO 1461. Также при помощи магнитного толщиномера происходит контроль толщины покрытия. Допускается восстановление покрытия при помощи цинксодержащей краски.

12. Упаковка. Упаковка производится в тару заказчика с применением прокладочного материала.

Стоимость услуг

Вне зависимости от метода, с помощью которого производится цинкование, обработанный таким способом металл будет полностью защищен от коррозионных процессов на долгие годы вперед. Всего существует пять основных методов данной обработки, отличающихся по стоимости. Оцинковка металла бывает термодиффузионная, гальваническая, холодная, газотермическая и горячая.

Каждый из перечисленных процессов имеет свои преимущества. Специалисты нашей компании предоставят каждому заказчику бесплатные консультации на тему того, какая технология будет наиболее уместна в каждом конкретном случае.

Необходимость и преимущества оцинковывания металлов

Такая обработка на металлической поверхности дает абсолютную защиту от коррозии. До тех пор, пока цинковый слой не разрушится под влиянием механических воздействий. Кроме того, цинкование металла промышленным способом улучшает эстетику деталей и механизмов. В Москве за данной услугой целесообразно обратиться в компанию «ГИТ металл». Ваши изделия здесь в процессе обработки будут аккуратно обработаны атомами превращенного в газ цинка. Равномерное распределение материала на поверхности изделия обеспечивает превосходные антикоррозийные качества.

Услуги горячего цинкования в Москве

Методика получила мировое признание, как лучший способ защиты черных сталей от коррозии. Материал работает в жестких условиях, заменяя дорогостоящую нержавейку.

Оцинкование металла

Изготовители и потребители изделий из металла хотят, чтобы такие предметы служили достаточно долго. Эту задачу решает цинковое покрытие на деталях и оборудовании. Процедуру цинкования в Москве выполняет наша компания на заказ – недорого и с гарантией качества.

Клиенты могут указать дополнительные требования, предъявляемые к такой процедуре – например, толщину защитного слоя, а также способ, которым он должен наноситься на изделие. Такая работа будет выполнена в кратчайшие сроки, вне зависимости от объема заказа. Мы располагаем достаточно производительным оборудованием, чтобы решить любую задачу.

Горячее цинкование металлоконструкций

Цена за тонну

Запросить расчет стоимости

Да ну и зачем это надо? 45мкм это много, детали потом как чугун выглядят, этот тёмно-серый вообще кошмар. А неравномерность — это вообще как повезет, да? Лучше уж покрасить нормальной краской.

да у нас тож такое бывает, особенно если деталь грязная была, или ржавчину не до конца убрали. но в целом норм технология, если правильно все делать.

А че там по ценам щас? Кто цинковал недавно? Очень интересно.

Ага, прост и выгоден это да. Только вот не всегда подрядчики качественно делают, ржавчина потом лезет. А так вроде норм технология, если все по технологии.

Круто! 40 рабочих мест это ваще огонь! Надеюсь зарплата норм там. А то цинк это не шутки, здоровье надо беречь.

жесть какая ванна 95 кубов! кто это все обслуживает? а вообще горячее цинкование тема такая, металла вечного получается, но дороговато как-то.

Ну да, оборудование у всех «достаточно производительное» а по факту вечно затыки в какие-то сроки не укладываются. Главное чтоб качество норм было а то цинк слезет через год и привет.

Ага складирование это важно чтоб не поцарапать покрытие а то весь смысл теряется от горячего цинкования. И вообще лучше сразу на месте обрабатывать чем таскать по складам.