Оборудование линии горячего цинкования позволяет цинковать металлоконструкции следующих размеров: 2000 х 800 х 500. Вес изделия до 500кг. Толщина покрытия от 40 до 200 мкм, также возможно цинкование с толщиной покрытия по требованию заказчика. КРАТЧАЙШИЕ СРОКИ ИЗГОТОВЛЕНИЯ!

У нас нет очереди, сразу берём заказ в работу. Средний срок выполнения услуги: 2-3 дня. Гарантируем качество работы, ГОСТ 9.307-89.

Местоположение завода: Калужская область, Малоярославецкий район, г. Малоярославец.

Технологическая линейка нашего цинковального производства состоит из трех линий:

На первой линии осуществляется горячее цинкование всех крупногабаритных металлоизделий, длина которых не превышает 12,5 метров, а вес не превышает 4 тонн. Металлоконструкции с габаритами 12,5*1,1*2,8 метра погружают в большую ванну, размеры которой составляют: длина 13 метров, ширина 1,3 метра, глубина 3 метра. Производительность первой линии в год 36000 тонн.

На второй линии производится горячее цинкование крупногабаритных металлоизделий, длина которых не превышает 8,8 метра. Металлоконструкции с габаритами 8,8*1,7*3 метра погружают в большую ванну, размеры которой составляют: длина 9 метров, ширина 1,8 метра, глубина 3,2 метра. Производительность второй линии в год до 40000 тонн.

На третьей линии горячего цинкования производиться цинкование крупногабаритных металлоконструкций длинной до 12,5 метров. Линия позволяет цинковать конструкции с габаритными размерами 12,5*1,7*3 м. Размеры ванны: длина 13 м, ширина 1,8м, глубина 3,2м. производительность линии более 55000 тонн в год.

Отправьте заявку и получите расчет уже сегодня!

В связи с нестабильной ситуацией на рынке, счет на оплату формируется нами в день отгрузки изделий. Размещенный прайс-лист на данный момент неактуален. Заранее благодарим Вас за понимание.

Цены представлены в рублях за 1 тонну с учетом НДС

Услуги подготовки металлоизделий к цинкованию.

Одним из самых значимых недостатков металлоконструкций, изделий из железа, стали и их производных — является склонность к коррозии. Взаимодействуя с кислородом, незащищённая поверхность чёрных металлов окисляется, образуя рыхлый слой, называемый ржавчиной. Последняя является ничем иным, как оксидом, сквозь который (из-за пористой структуры) кислород снова и снова проникает к железу, разрушает его, ослабляя тем самым изделие или конструкцию. Чтобы минимизировать этот недостаток, применяется цинкование.

- Определение и общие принципы цинкования

- Методы цинкования металла

- Горячее цинкование

- Холодное цинкование

- Гальваническое цинкование

- Термодиффузионное цинкование

- Газотермическое цинкование

- Заключение

- Интересные новости

- Горячее цинкование крупногабаритных металлоконструкций

- Вес и другие характеристики листа оцинкованного

- Технологии цинкования

- Условные обозначения

- Размеры и масса оцинкованного стального листа

- Технические требования к изделиям

- Стоимость зависит от вида металла, длины, толщины стенки.

Определение и общие принципы цинкования

Цинкование — это технологический процесс обработки деталей или конструкций из металла, нацеленный на защиту от воздействия коррозии. Существует несколько способов оцинковки, которые рассмотрены ниже. Однако вне зависимости от применяемого метода, принцип защиты металла от ржавления остаётся одним и тем же.

Суть цинкования при любой технологии его реализации сводится к следующему. Тем или иным методом на подготовленную поверхность изделия или конструкции наносится слой цинка. В зависимости от применённой методики защитный слой либо только укрывает поверхность основного материала, либо дополнительно соединяется с ним за счёт диффузного взаимодействия. Цель и результат, в принципе, всегда одни и те же — на поверхности уязвимого к коррозии металла образуется слой цинка определённой толщины.

Благодаря свойствам цинка при контакте с атмосферным кислородом на его поверхности моментально образуется оксидная плёнка. В отличие от оксида железа, она имеет высокую плотность и прочность, за счёт чего она: во-первых, не пропускает к металлу атмосферный кислород; во-вторых, не разрушается от малейшего механического воздействия.

Таким образом — оцинкованный металл оказывается в прочной воздухонепроницаемой оболочке, которая защищает его от разрушающей коррозии.

Более того, если в результате механического воздействия оксидная плёнка повреждается, оголённый цинк тут же взаимодействует с атмосферным кислородом, образуя новый защитный слой. Благодаря этому свойству оцинковку называют самовосстанавливающейся защитой металла от коррозии.

Даже если цинковое покрытие повредить до самого железа, его ржавление будет происходить не так интенсивно, как в случае с незащищённым металлом. Всё потому, что цинк с железом в повреждённом месте образует так называемую гальваническую пару, в которой именно цинк является более активным металлом. То есть, он вступает в реакцию коррозии первым, тогда как менее активное железо ржавеет и разрушается не так активно.

Методы цинкования металла

Перед описанием распространённых в современной промышленности технологий цинкования предлагаем рассмотреть общие различия между ними. Это важно, поскольку выбранный метод существенно влияет в той или иной степени на получаемый результат. На практике это означает, что в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки.

В целом, методы цинкования отличаются между собой следующими свойствами:

- Толщина защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

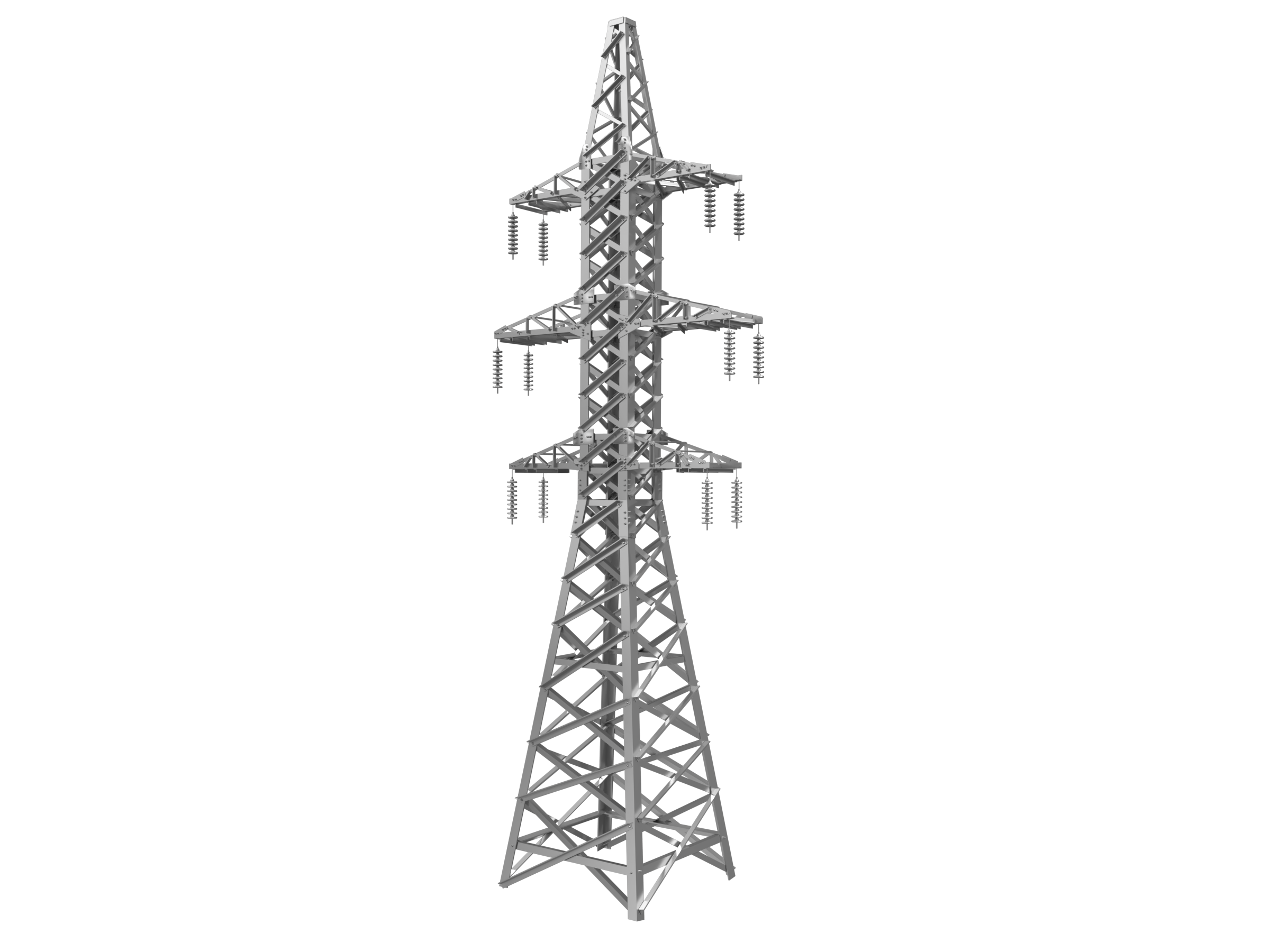

- Равномерность толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, опоре ЛЭП всё равно, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих прецизионные отверстия, резьбу, фаски и прочее — равномерность слоя цинка крайне важна.

- Прочность удержания защитного покрытия на металле — сильно зависит от того, каким методом было выполнено цинкование. Например, при рассмотренном далее горячем и термодиффузионном цинковании цинк не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

- Внешний вид оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

- Стойкость к механическим повреждениям — чем она выше, тем дольше продержится защита на изделиях, подвергающихся тем или иным физическим нагрузкам.

- Способность к самовосстановлению — по большей части зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

- Коррозионная устойчивость — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В зависимости от применяемой технологии цинкования меняются эти свойства, а также сложность технологического процесса, доступные объёмы и скорость обработки, себестоимость процесса и, в конце концов, его целесообразность. По сути, всё рассмотренное и перечисленное выше — является наглядными критериями сравнения методов цинкования.

В современной промышленности наибольшей распространённостью отличаются следующие пять технологий цинкования:

- Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

- Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

- Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

- Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

- Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Теперь рассмотрим эти методы цинкования более детально. В частности, «заглянем» внутрь технологического процесса, сравним по вышеописанным свойствам, приведём преимущества, особенности и недостатки.

Горячее цинкование

Горячее цинкование — это технологический процесс нанесения защитного цинкового слоя на металл путём непосредственного погружения в расплавленный цинк. Поскольку именно данный метод является наиболее распространённым и востребованным в современной промышленности, эта технология рассмотрена наиболее детально. Своей популярностью способ обязан внушительному списку преимуществ, которыми обладают оцинкованные изделия.

Полноценный процесс горячего цинкования включает в себя следующие технологичные этапы:

- Отгрузка требующих обработки изделий в зону навески. Поскольку рассматриваемый метод один из немногих, который позволяет оцинковывать сравнительно крупногабаритные детали, то отгрузка, как правило, осуществляется при помощи специальных мостовых кранов.

- Навеска металлоконструкций. Для последующей обработки доставленные на производство детали навешиваются на подвижные траверсы. Металлоконструкции распределяются и фиксируются таким образом, чтобы вся секция могла поместиться в технологические ёмкости на дальнейших этапах. Также важно навесить изделия так, чтобы они могли контактировать с жидкостями, в которые они будут погружаться, всей поверхностью, не мешая друг другу.

- Предварительная обработка металлоконструкций. Перед цинкованием горячим методом изделия из стали подвергаются обязательной многоэтапной подготовке. Она заключается в попеременном погружение траверсы с вывешенными деталями в ванны с технологическими жидкостями. В том числе, в этих ваннах проводится обезжиривание, очистка, травление (за счёт чего обеспечивается проникновение цинка в кристаллическую решётку металла), удаление следов кислоты, покрытие защитным флюсом. Также на данном этапе выполняется предварительный подогрев металла перед погружением в расплавленный цинк, что позволяет избежать деформации изделий из-за резкого перепада температур.

- Сушка и предварительный разогрев. Осуществляется в специальной многоступенчатой печи, в которую подаётся разогретый и очищенный воздух. В результате перед оцинковкой с металлоконструкций испаряются следы предварительной подготовки в ваннах с жидкостями, а также происходит их дополнительный прогрев.

- Цинкование. Основной технологический этап процесса горячего цинкования металла. Выполняется путём транспортировки траверсы с подготовленными металлическими изделиями в закрытую со всех сторон печь, в которой расположена ванна с расплавленным цинком. Его температура поддерживается на постоянном уровне в районе +450°C при помощи высокоскоростных газовых горелок. Герметичность печи нужна по двум причинам.

Во-первых, это необходимо для обеспечения безопасности людей, которые работают на производстве. Во-вторых, в процессе цинкования выделяются разогретые до высокой температуры газы, которые нуждаются в очистке перед выбросом в атмосферу. Кроме того, тепловая энергия этих газов используется вторично для подогрева технологических жидкостей на этапе предварительной подготовки металлических изделий.

Несмотря на кажущуюся сложность описанного процесса, метод горячего цинкования является одним из самых простых и экономически выгодных. Кроме того, благодаря внедрению тех или иных технологических этапов возможно получать в итоге антикоррозионную защиту с многочисленными преимуществами по сравнению с другими методами цинкования.

Преимущества горячего цинкования (с учётом мощностей нашего предприятия):

- сравнительно невысокая стоимость реализации технологического процесса;

- высокая производительность автоматизированных линий (до 30 000 тонн в год);

- возможность цинкования тяжёлых и крупногабаритных металлоконструкций (до 6 тонн и 13×2×3,1 м);

- толщина защитного покрытия 40-200 мкм. Для крупногабаритных изделий толщина может составлять более 200 мкм;

- высокая прочность удержания защитного покрытия на металле за счёт проникновения цинка в кристаллическую решётку железа;

- высокая стойкость к механическим повреждениям;

- отличная способность защитного покрытия к самовосстановлению;

- высокая коррозионная устойчивость.

- невозможно наносить слой цинкового покрытия тоньше 45 мкм;

- неравномерность защитного покрытия;

- непрезентабельный внешний вид обработанных деталей — тёмно-серый, матовый.

Исходя из перечисленных преимуществ и недостатков можно сделать следующие выводы.

Горячее цинкование является идеальной технологией для антикоррозионной обработки крупных и средних по размеру металлоконструкций, которые нуждаются в максимальной защите от коррозии, но не имеют высокоточных поверхностей, отверстий, резьбы, фасок и других прецизионных технологических решений. После ознакомления с этапами технологии также должно быть понятно, что горячим цинкованием невозможно обработать неподвижные стационарные металлоконструкции. То есть, те, которые нельзя доставить на производство.

Холодное цинкование

Холодное цинкование — это самый простой, дешёвый и универсальный способ защитной обработки металлоконструкций. Заключается в том, что предварительно подготовленный металл окрашивается по аналогии с применением обычных полимерных красок. Единственная разница — в наносимом составе содержится определённая концентрация цинкового порошка, который после застывания основы образует защитный слой, действующий описанным выше образом. То есть, на поверхности конструкции образуется оксид цинка, который препятствует контактированию атмосферного кислорода с металлом.

Преимущества холодного цинкования:

- дешевизна;

- простота технологического процесса;

- возможность обработки металлических изделий и конструкций любой формы и размеров;

- обрабатываемые детали не нужно демонтировать и транспортировать на предприятие для цинкования;

- при необходимости может быть нанесён слой цинкосодержащего состава любой толщины;

- внешний вид металлоконструкции можно задать финишной обычной краской, тогда как подложкой для неё будет служить цинкосодержащий грунт.

- неконтролируемая равномерность толщины защитного покрытия;

- невысокая прочность удержания защитного покрытия на металле;

- слабая стойкость к повреждениям.

Исходя из перечисленных преимуществ и недостатков можно сделать несколько выводов о холодном цинковании. Во-первых, эта технология хороша тем, что её можно реализовать буквально в полевых условиях. Во-вторых, форма, вес и габариты обрабатываемых металлоконструкций не могут стать помехой для цинкования. С другой стороны, способ абсолютно не подходит для тех случаев, когда требуется долговечное и высокопрочное защитное антикоррозионное покрытие. Также он не годится для обработки мелких прецизионных деталей.

Гальваническое цинкование

Гальваническое цинкование (также называется электролитическим) — это электрохимический метод антикоррозионной обработки металлических деталей. По факту является самым распространённым, хотя и не наилучшим. Распространённость гальванического цинкования связана с тем, что обработанные детали имеют презентабельный внешний вид. Они получаются блестящими, яркими, и могут иметь оттенки от белого, до серебристого с голубым.

Технология заключается в следующем. Обрабатываемую деталь (необязательно металлическую, то есть, токопроводящую) погружают в электролит, в котором содержится цинк. Такая жидкость обладает способностью проводить электрический ток. Когда он протекает через электролит, цинк, являющийся анодом в данном случае, разрушается, и его ионы оседают на поверхности обрабатываемой детали.

Преимущества гальванического цинкования:

- презентабельный внешний вид защитного покрытия;

- тонкий слой цинка (10-20 мкм), что позволяет обрабатывать прецизионные детали;

- равномерность оцинковки;

- сравнительно низкая себестоимость процесса;

- возможность обработки неметаллических предметов, которые не могут выдержать, например, процесса горячего цинкования;

- способность к самовосстановлению;

- достойная прочность удержания цинка на поверхности.

- слишком малая толщина слоя цинка для интенсивной эксплуатации изделий в агрессивной среде (имеется в виду вне сухих помещений);

- абсолютная неустойчивость к механическим нагрузкам;

- низкая общая коррозионная устойчивость.

В силу перечисленных плюсов и минусов гальванический метод цинкования востребован только в тех сферах, где больше требуется презентабельный внешний вид, либо временная защита от коррозии (например, на период складского хранения или транспортировки). Поэтому он считается больше декоративным, нежели защитным.

Термодиффузионное цинкование

Термодиффузионное цинкование — это метод низкотемпературной антикоррозионной обработки, который заключается в обработке деталей в среде с порошковым цинком при температурах от 260°C до 450°C (чем выше температура, тем равномернее получается покрытие). В результате пребывания детали в такой среде атомы цинка на атомном уровне проникают в верхние слои обрабатываемого материала, образуя равномерный защитный слой толщиной 20-100 мкм. При этом, есть возможность регулировать толщину наносимого покрытия путём увеличения или уменьшения времени процесса цинкования.

Преимущества термодиффузионного цинкования:

- регулируемая толщина защитного покрытия;

- высокая прочность удержания цинкового покрытия за счёт диффузии металлов;

- равномерное распределение цинка по всей обрабатываемой поверхности (включая труднодоступные места);

- высокая стойкость к повреждениям;

- способность к самовосстановлению;

- высокая общая коррозионная устойчивость (сравнимая с горячим цинкованием).

- сложность технологического процесса;

- высокая себестоимость (примерно в два раза дороже, чем горячее цинкование);

- непрезентабельный внешний вид оцинкованных деталей.

В промышленности термодиффузионное цинкование востребовано в сферах, где от обработанных деталей требуется высочайшая стойкость к абразивному износу и пластичность поверхности. Обычно используется для антикоррозионной защиты металлических изделий в нефтегазовой, энергетической, сельскохозяйственной и реже в строительной сферах. Несмотря на преимущества особой популярностью технология не пользуется из-за высокой трудозатратности и, как следствие, дороговизны.

Газотермическое цинкование

Газотермическое цинкование — это метод металлизации металлических изделий путём высокоскоростного напыления на их поверхность цинкового порошка. Выполняется следующим образом. На обрабатываемую деталь направляется открытый огонь (применяются газовые горелки), и в зону наивысшего нагрева подаётся цинковый порошок, либо цинковая проволока. В результате мелкодисперсные капельки цинка с высокой скоростью налетают на обрабатываемую поверхность, где застывают, образуя защитный слой толщиной 30-50 мкм. Если необходимо получить более толстое покрытие, цинкование проводится в несколько этапов.

Преимущества газотермического цинкования:

- возможность осуществления цинкования вне производственных условий и без демонтажа металлоконструкций;

- сравнительная равномерность покрытия;

- регулируемая толщина цинка.

- нельзя обрабатывать мелкие детали;

- пористость покрытия;

- невозможно качественно оцинковать труднодоступные места;

- не подходит для цинкования прецизионных деталей;

- высокая трудоёмкость процесса;

- низкая производительность.

Несмотря на множественные недостатки газотермического метода цинкования, технология, всё же, применяется в определённых сферах деятельности. К примеру, она востребована там, где нужно выполнить антикоррозионную обработку без демонтажа конструкций, восстановить часть утерянного в процессе коррозии материала и так далее.

Заключение

На нашем производстве мы используем технологию горячего цинкования. Для реализации основного этапа применяется ванна горячего цинкования марки Pilling, позволяющая обрабатывать металлоконструкции весом до 6 тонн и размерами в пределах 13×2×3,1 м. Толщина цинкования — в диапазоне 80-200 мкм. Производительность линии — до 30 000 тонн в год.

Интересные новости

Горячее цинкование является современным и технически передовым методом

Онлайн-калькулятор, благодаря которому можно произвести все необходимые расчеты по цинкованию изделий и оформить предварительный заказ.

Общая стоимость: 0 руб.*

*Цены указаны без учета НДС и представлены в ознакомительных целях, являются приблизительными оценками стоимости услуг

Оцинковка крупно- и мелкогабаритных изделий

₽ 30 кг

Концерн DoorHan предлагает услуги по горячему цинкованию изделий для защиты различных видов металлоконструкций от неблагоприятных воздействий окружающей среды и коррозии путем погружения их в расплав цинка.

ДО 50 ЛЕТ — такую долговечность обеспечивает данный метод защиты изделий от атмосферной коррозии в зависимости от категории агрессивности среды. Данный тип защиты подходит для металлоконструкций из низкоуглеродистой стали, низколегированной стали типа 09Г2С и 10ХСНД, горячекатаной и холоднокатаной стали, стали толщиной от 0,7 мм и более, а также для серого и ковкого чугуна.

13 000 × 2 000 × 3 500 мм

Габаритные размеры ванны горячего цинкования с объемом расплава цинка — 650 тонн, позволяют оцинковывать самые разнообразные изделия больших размеров, вес которых может достигать 7 000 кг, а размер — до 12,5 м в длину, 1,8 м в ширину и 3,3 м в высоту.

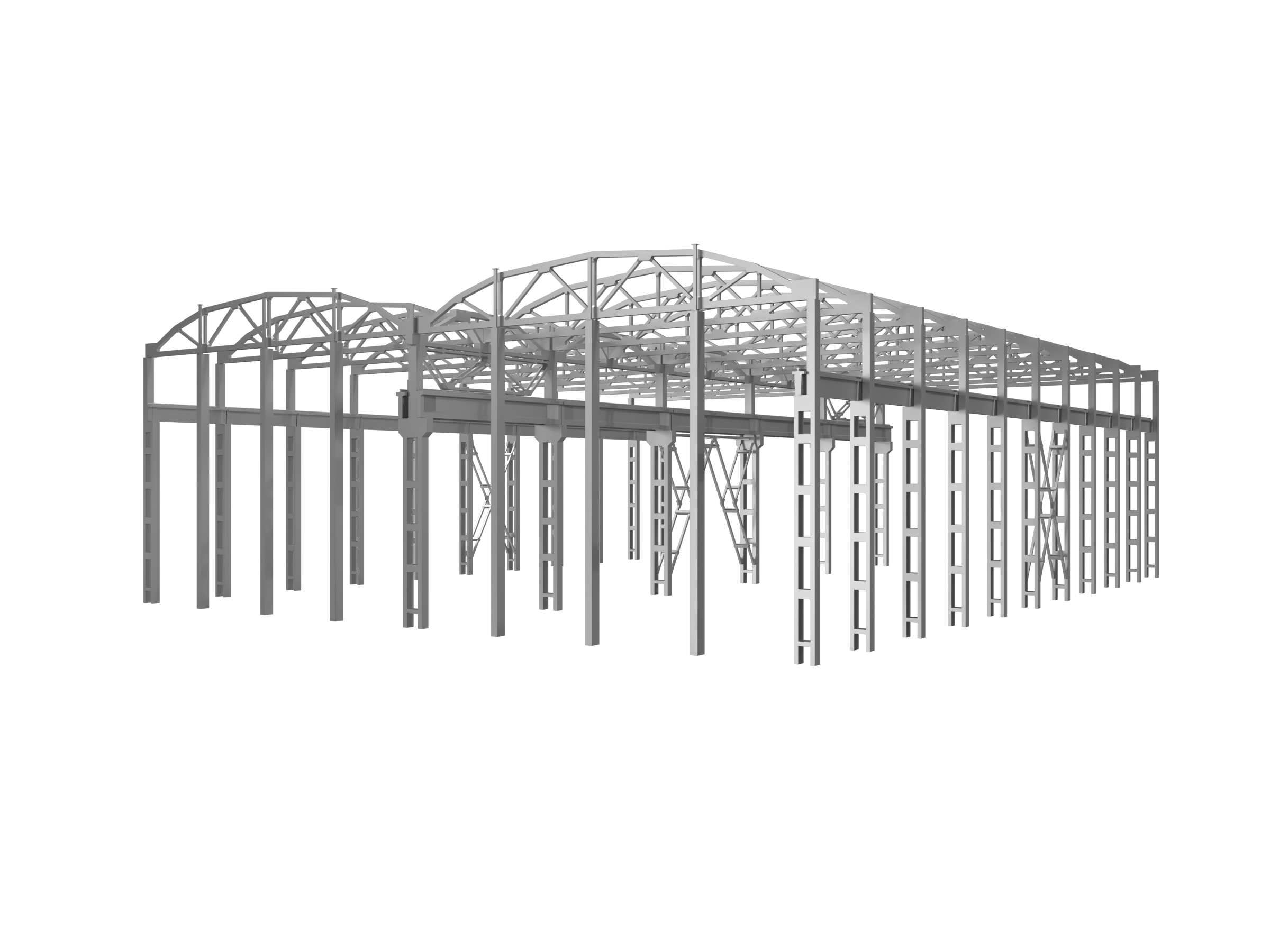

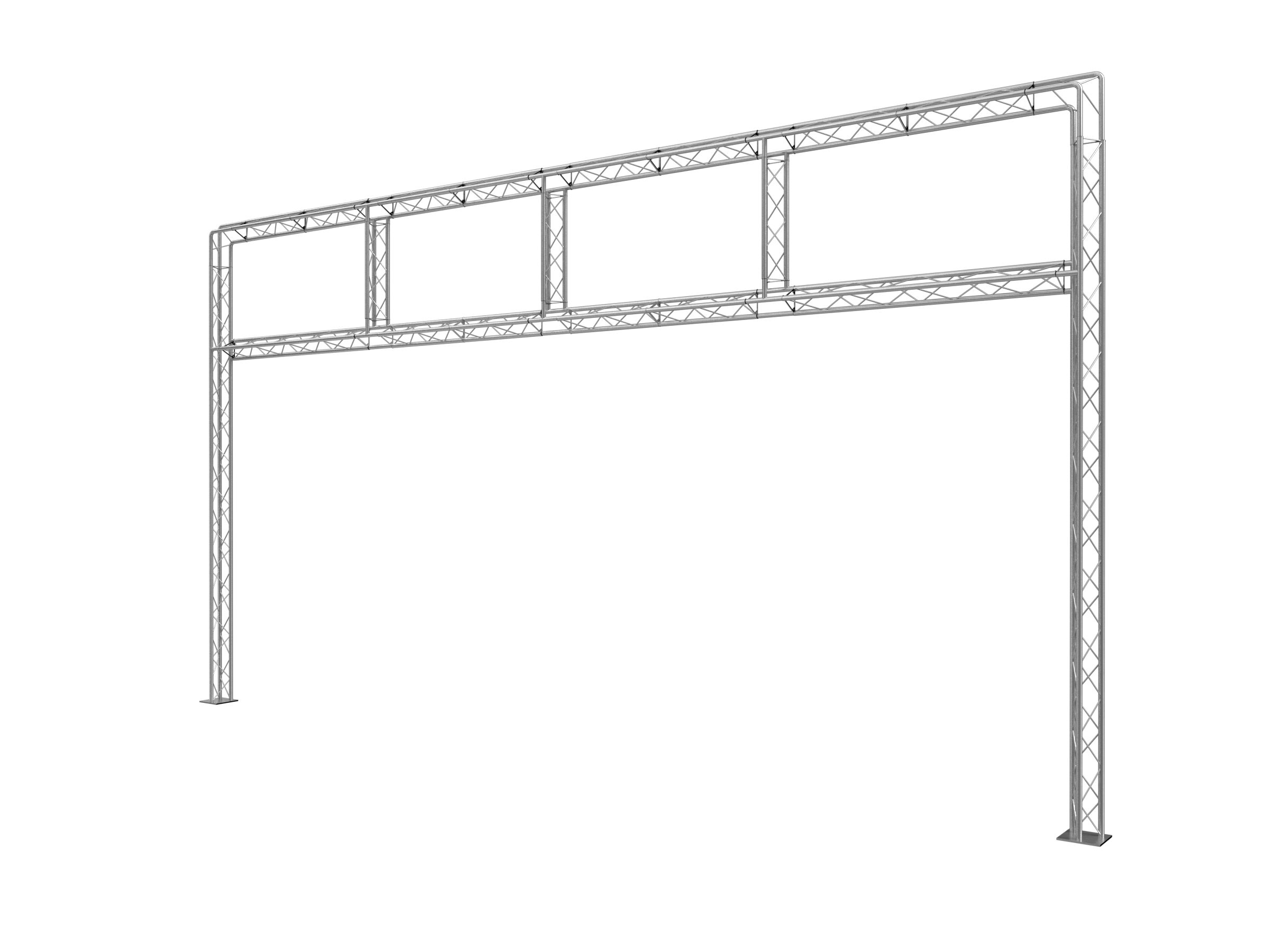

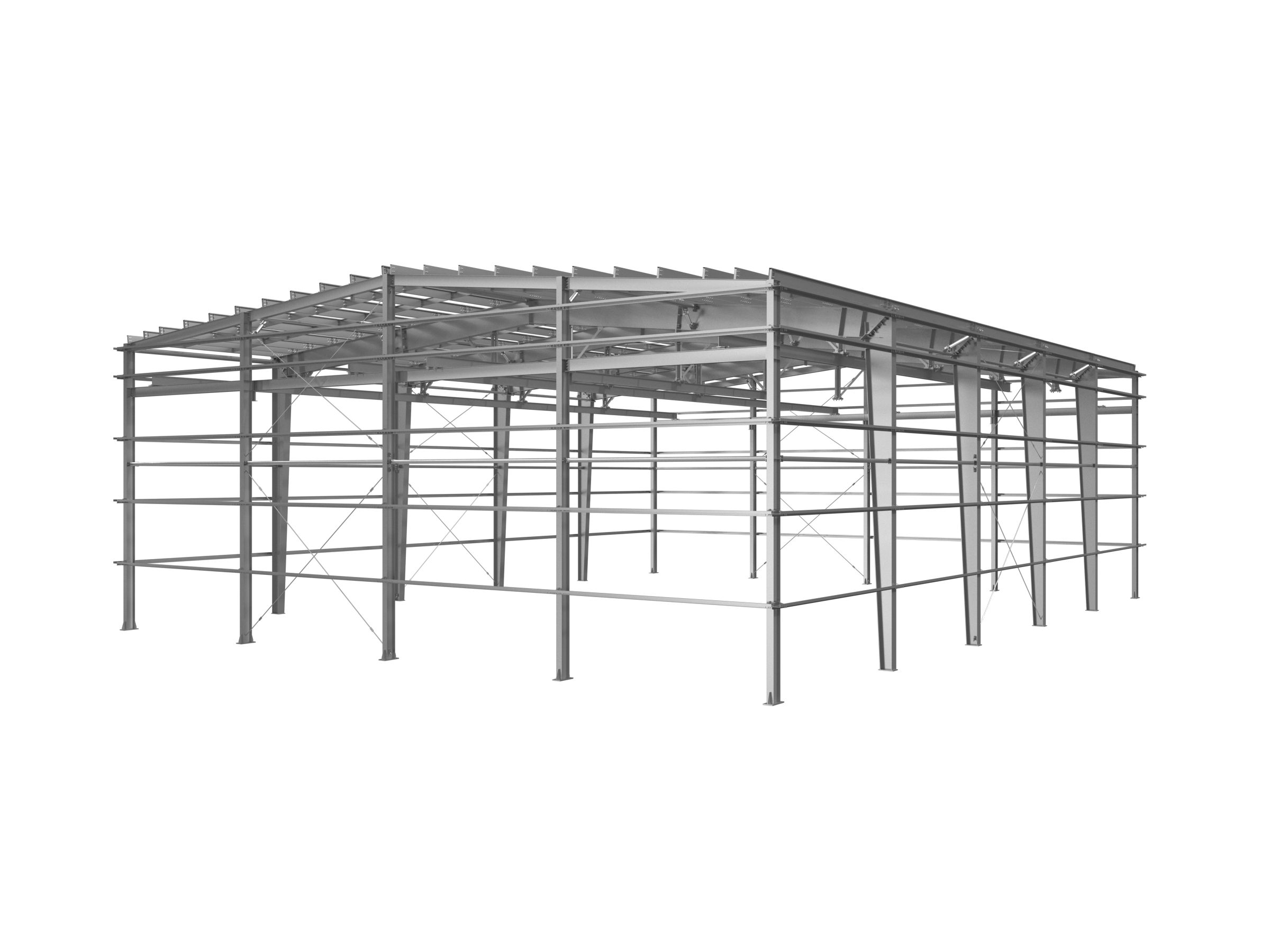

Промышленные здания, торговые центры, стадионы

Дорожное строительство и инфраструктура

Транспорт, железнодорожное строительство

Связь и энергетика, инженерные системы

Нефтегазовая

и химическая промышленность

Мы используем новейшее оборудование, которое обеспечивает получение коррозионно- и износостойкого покрытия высокого качества в короткие сроки.

Все поступающие металлоконструкции обрабатываются с применением типового технологического процесса, но с учетом индивидуальных конфигураций изделия. Химические тоннели имеют две ванны скоростного травления, которые позволяют оперативно удалять ржавчину с поверхности изделий.

13 000 м² площадь цеха горячего цинкования

16 ванн с растворами (14 ванн химической подготовки и 2 ванны охлаждения и пассивации),

1 ванна с расплавом цинка.

Этап 1НавескаДоставленные на производство детали навешиваются на подвижные грузоподъемные траверсы. Для этого предусмотрены 3 гидравлические станции навески, которые позволяют одновременно навешивать 3 траверсы технологической линии.

Этап 2Предварительная обработкаДалее траверсы поступают в тоннель химической подготовки, где происходит автоматический процесс обезжиривания, травления и флюсования.

Этап 3Сушка и предварительный разогревЗатем изделие поступает в 6-позиционную сушильную камеру, которая позволяет одновременно обрабатывать большой объем металлоконструкций.

Этап 4ЦинкованиеПосле сушильной камеры изделие поступает в печь горячего цинкования, где находится ванна с расплавом цинка. Его температура поддерживается на постоянном уровне в районе +450 °C при помощи восьми высокоскоростных газовых горелок. Общая производительность печи составляет более 20 тонн оцинкованных металлоконструкций в час. После процесса цинкования изделие направляется в ванну охлаждения либо в ванну пассивации.

Этап 5Снятие, сортировка и отгрузка оцинкованных металлоконструкцийДалее траверса с вывешенными изделиями автоматически направляется в зону для их снятия, доработки и упаковки, после чего выполняется погрузка металлоконструкций на транспорт для отправки заказчику.

Толщина цинкового покрытия не менее, мкм 40–200

Материалстали строительные конструкционные, обыкновенного качества, а также низколегированные

Длина, мм12 500

Ширина, мм1 800

Высота изделия, м3 200

Толщина металла, мм0,7–30

Вес изделия, кгот 1 до 7 000

Качество продукции подтверждено соответствующими сертификатами

Горячее цинкование крупногабаритных металлоконструкций

ТИП ПРОДУКЦИИ: Проектный

Горячее цинкование применяется для защиты от коррозии металлоконструкций путем погружения их в расплав цинка. Горячему цинкованию подвергаются: низкоуглеродистая сталь (составляет до 90 % поставляемых конструкций), низколегированные стали типа 09Г2С и 10ХСНД, сталь горячекатаная или холоднокатаная, сталь толщиной 0,7 мм и более, серый и ковкий чугуны после проработки с технологом производства горячего цинкования.

Моделирование процесса погружения металлоизделий в расплав цинка. Внутренний размер ванны цинкования (Д × Ш × Г) составляет 13 000 × 2 000 × 3 500 мм

Стойки шумозащитных экранов с покрытием «горячее цинкование»

1. Поставка металлоконструкций. Для горячего цинкования поставляются металлоконструкции из конструкционных строительных сталей, нелегированные и низколегированные, обыкновенного качества, всех степеней раскисления. Поставка осуществляется автомобильным транспортом.

2. Входной контроль металлоконструкций. Входному контролю подвергается 100 % поставляемых металлоконструкций. Контролируемые параметры: габаритные размеры, марка стали, технологические отверстия, состояние и качество поверхности, требования к покрытию.

3. Разгрузка и складирование. Разгрузка осуществляется боковыми вилочными погрузчиками, грузоподъемностью 3 и 5 тонн, а также кран-балками грузоподъемностью по 5 тонн. Складирование осуществляется на открытом и цеховом складах согласно схеме складирования металлоконструкций.

4. Навеска на грузовые траверсы. Навеска металлоконструкций осуществляется на грузовые траверсы грузоподъемностью до 7 тонн, согласно ТИ по навеске металлоконструкций. Металлоконструкции монтируются на траверсы при помощи отожженной проволоки по ГОСТ 3282-74 и других специальных приспособлений и цепей.

5. Транспортировка, участок химической подготовки. Обезжиривание происходит в закрытой капсуле химической подготовки.

5.1. Обезжиривание, водный раствор ортофосфорной кислоты и ПАВов. Назначение: удаление масляных загрязнений и жиров с поверхности металлоконструкций.

5.2. Промывка в воде, одна ванна 95 м³. Назначение: удаление раствора обезжиривания с поверхности металлоконструкций.

5.3. Травление в соляной кислоте, семь ванн по 95 м³. Назначение: удаление ржавчины и окалины с поверхности металлоконструкций.

5.4. Промывка, 2 стадии. Назначение: удаление раствора травления с поверхности металлоконструкций.

5.5. Флюсование, одна ванна 95 м³. Назначение: защита поверхности металлоконструкций от повторного окисления, смачивание поверхности для расплава цинка.

6. Сушка. Сушка разогретым воздухом, 90–120 °С, время — 40–60 мин.

7. Цинкование в расплаве цинка. Получение покрытия происходит в момент погружения металлоконструкций в расплав цинка. Время процесса составляет 5–10 мин. Толщина покрытия — 40–200 мкм.

8. Охлаждение, одна ванна 95 м³. Охлаждение металлоконструкций после оцинкования происходит в ванне с умягченной водой. Время процесса 1 мин.

9. Пассивация, одна ванна 95 м³. Назначение: пассивация цинкового покрытия происходит для получения прозрачной полимерной пленки, которая сохраняет цинковое покрытие от окисления во влажных условиях.

10. Транспортировка. Съем металлоконструкций с траверс. Демонтаж происходит на участке выгрузки, на станциях регулируемых по высоте.

11. Контроль покрытия. Контроль покрытия происходит визуальным способом на предмет наличия дефектов покрытия согласно ГОСТ 9.307-89 и ISO 1461. Также при помощи магнитного толщиномера происходит контроль толщины покрытия. Допускается восстановление покрытия при помощи цинксодержащей краски.

12. Упаковка. Упаковка производится в тару заказчика с применением прокладочного материала.

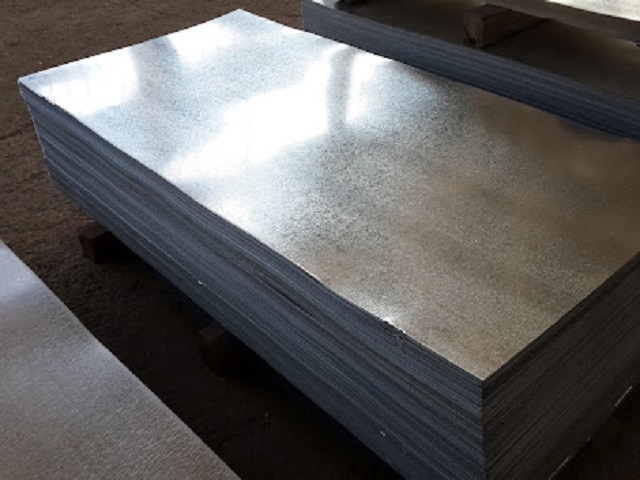

Вес и другие характеристики листа оцинкованного

Несмотря на то, что сталь обладает большей — по сравнению с железом — стойкостью к коррозии, для успешного применения в промышленности и строительстве стальные изделия необходимо защищать от окисления при контакте с кислородом. Одним из способов защиты является цинкование — этот метод достаточно прост, доступен, а главное дешев. Именно благодаря простоте и дешевизне цинкования оцинкованный стальной лист стал одним из наиболее востребованных материалов.

Технологии цинкования

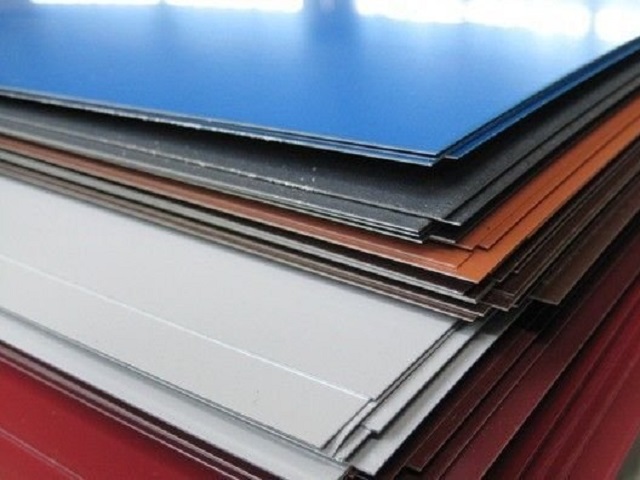

Оцинкованная листовая сталь с полимерным покрытием — основное сырья для производства:

- Металлических профилей для заборов и оград.

- Стеновых металлических кассет и панелей.

- Потолочных металлических реек.

- Вспомогательных деталей — нащельников, козырьков, цокольных планок и т.д.

Металл, который используется для изготовления этих деталей, подвергается оцинковке. Для этого используются различные технологии:

- Горячее цинкование.

- Оцинковка с нанесением гальванического защитного покрытия.

- Газотермическое напыление цинкового слоя.

- Цинкование по термодиффузному методу.

При массовом производстве листового металла, который используется в качестве сырья для формовки металлоизделий, обычно применяется первая методика — горячее цинкование. Она не требует высокотехнологичного оборудования, при этом цинковый слой, нанесенный на металлический лист, обладает хорошими показателями адгезии и стойкости к окислению. Матовое покрытие, которое формируется при горячей оцинковке, выглядит не так привлекательно, как глянцевый цинковый слой, полученный при гальваническом цинковании — но при последующем нанесении полимерного защитного напыления этот недостаток утрачивает свою актуальность.

Условные обозначения

Один из ключевых документов, описывающий характеристики холоднокатаной горячеоцинкованной стали — ГОСТ 14918-80. В этом документе прописаны условные обозначения, которые позволяют получить максимально полные характеристики материала.

По группам назначения

- ОН — стали общего назначения

- ХШ — материалы, предназначенные для холодной штамповки

- ХП — материалы, предназначенные для холодного профилирования

- ПК — материалы, предназначенные для покраски или нанесения защитно-декоративного покрытия иным способом

По категории вытяжки

- ВГ — весьма глубокая вытяжка

- Г — глубокая вытяжка

- Н — нормальная вытяжка

По качеству защитного цинкового слоя

- УР — уменьшенная разнотолщинность, более равномерная толщина цинкового слоя по всей площади листа

- НР — нормальная разнотолщинность

Материалы с повышенной разнотолщинностью считаются бракованными и не используются при производстве изделий на основе оцинкованной стали.

Кроме того, стали делят по толщине слоя оцинковки, выделяя материалы 1 и 2 класса. Также в некоторых случаях важно наличие кристаллизационного рисунка (КР — с кристаллизационным рисунком, МТ — матовое однородное покрытие).

Размеры и масса оцинкованного стального листа

ГОСТ 19904-90 устанавливает размеры стального листа вне зависимости от наличия цинкового покрытия. Согласно этому документу, оцинкованный стальной лист по ГOCT 14918-80 может иметь:

- Ширину — от 700 до 1800 мм.

- Длину — от 1000 до 6000 мм.

Размерный шаг зависит от габаритов и составляет от 20 до 500 мм. Требования ГОСТ не являются исключительными — по желанию заказчика возможно производство оцинкованного стального листа с другими размерами.

Максимальная толщина стального листа, который производится путем горячего цинкования по ГОСТ 19904-90, составляет 2,55 мм. Минимальная толщина металла производителями практически не регламентируется, однако компании, которые закупают стальной лист для штамповки или профилирования, сами ограничивают минимальную толщину с учетом характеристик установленного оборудования.

Минимальная толщина металла, который используется заводом МехБуд для производства металлоизделий, составляет 0,38 мм. Применения металла с меньшей толщиной невозможно из-за применения мощного оборудования для его обработки. Сталь с меньшей толщиной может быть повреждена при формовке, что отрицательно скажется не геометрии и эксплуатационных характеристиках готового изделия.

Для расчета массы одного квадратного метра стального оцинкованного листа может использоваться формула:

- M — масса 1 м² оцинкованного листа (в килограммах)

- M1 — масса 1 м² стального листа толщиной 1 мм без слоя оцинковки, кг

- t1 — толщина стального листа без покрытия, мм

- M2 — масса 1 м² защитного слоя оцинковки толщиной 1 мм, кг

- t2 — толщина защитного цинкового слоя с обеих сторон стального листа, мм

Для расчета можно использовать табличные показатели толщины и массы защитного цинкового слоя для материалов разного класса:

Показатели массы для наиболее часто используемого стального листа приводятся в таблице:

Масса оцинкованного листа, а также другие характеристики этого материала достаточно строго регламентируются в действующих стандартах. С одной стороны, это обеспечивает сохранение единых эксплуатационных качеств для изделий, готовые производятся на основе этого сырья. С другой стороны — при необходимости возможно изготовление металлического оцинкованного листа с параметрами, которые отличаются от указанных в ГОСТ, и применение его при производстве металлоизделий.

Технические требования к изделиям

Технические требования на металлоконструкции, подлежащие цинкованию

Настоящие технические требования распространяются на услуги по нанесению защитного покрытия методом горячего цинкования (погружение в расплав) , и устанавливают единые (общие) требования к качеству поступающего на оцинкование металла, условиям приемки и обеспечению погрузочно-разгрузочных работ.

1.1 Максимальные габаритные размеры элементов стальных конструкций, подлежащих цинкованию, должны быть не более 13,0м х 2,0м х 3,0 м. Максимальный вес конструкций, подлежащих цинкованию, составляет не более 5 тонн.

1.2 Проектная документация должна предусматривать специальные конструктивные решения, учитывающие специфику горячего цинкования, с целью получения качественного цинкового покрытия, предотвращения деформаций конструкции и разрушения сварных швов (п.19.11 СП 53-101-98 Изготовление и контроль стальных строительных конструкций. Свод правил по проектированию и строительству) .

1.3 Перед заключением договора подряда (спецификации) заказчик обязан подрядчику передать подетальные чертежи для согласования и определения возможности нанесения на конструкции покрытия методом горячего цинкования.

1.4 Чертежи должны быть выполнены в соответствии с требованиями ЕСКД (Единая система конструкторской документации) или СПДС (Система проектной документации в строительстве) с указанием габаритных размеров изделия, спецификацией, обозначением сварных швов, конструктивных и технологических отверстий, масс изделий.

1.5 Заказчик обязан предоставить копию сертификата на используемый в изделии металлопрокат с указанием химического состава стали.

2.1 Горячему цинкованию подвергаются конструкции, изготовленные из низкоуглеродистой и низколегированной стали по ГОСТ 380, ГОСТ 1050, ГОСТ 27772, ГОСТ 19281. Предпочтительна низкоуглеродистая сталь, с содержанием углерода ≤0,05-0,25%, а (содержание кремния +2,5 х содержание фосфора) должно находиться в пределах 0,05% и от 0,2 % до 0,37 %.

2.2 Для получения качественного покрытия, изделие должно быть изготовлено из стали одной марки или близкой по химическому составу.

2.3 Возможно оцинкование изделий, не входящих в указанный перечень. При этом должно проводиться пробное оцинкование, а качество поверхности и толщина цинкового покрытия должны быть согласованы сторонами дополнительно.

3.1 В конструкциях не должно быть карманов, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов. Трубки, патрубки, боксы не должны иметь заглушек, затрудняющих свободный сток рабочих жидкостей и цинка из внутреннего объема изделия.

3.2 Не допускается во избежание взрыва наносить покрытия на изделия, имеющие закрытые полости. Полые изделия и изделия сложной формы подвергают пробному цинкованию.

3.3 Емкости, барабаны, змеевики из труб, узлы с резьбовыми соединениями покрытию методом горячего оцинкования не подлежат.

3.4 Расстояние между параллельными поверхностями в изделии должно быть не менее 4 мм, иначе возможна непроцинковка и щелевая коррозия.

3.5 Во избежание коробления сварных металлоконструкций, подлежащих горячему оцинкованию, нежелательно использование металла, различающегося по толщине более чем в 2 раза. По возможности изделия должны быть симметричными.

3.6 Диаметры отверстий под болты должны быть больше на величину допуска, учитывающего толщину цинкового покрытия.

4.1 Все изделия, подвергаемые цинкованию, должны иметь технологические отверстия или петли для подвешивания. Возможно использование конструктивных отверстий для монтажа изделий на подвеску. Расположение, размеры, количество технологических отверстий или петель, использование конструктивных отверстий должны быть согласованы между Заказчиком и Исполнителем. Петли для монтажа крупногабаритных изделий должны быть рассчитаны на прочность с предоставлением расчетной документации.

4.2 Продукция, поступающая на цинкование без технологических отверстий или петель для навески, будет оцинкована с использованием способа навески «удавка» или специальных приспособлений. На участках, где будет выполнена увязка проволокой способом «удавка», после оцинкования будут иметь место утолщения цинкового покры-тия в виде «валика», высотой 3-4 мм. При использовании приспособления могут быть следы в местах соприкосновения с изделием в виде локальных сколов цинкового покрытия. Доработка указанных участков будет производиться силами Заказчика.

4.3 Диаметры технологических отверстий для выхода газов и стекания цинка должны быть более 10 мм. Реальная площадь отверстий у конструкций из длинномерных полых профилей должны быть не менее 1/7 площади сечения профиля, входящего в состав конструкции. Чем больше технологическое отверстие, тем качественнее идет процесс цинкования. Диаметры технологических отверстий должны превышать толщину металла.

4.4 В месте соединения трех плоскостей должно быть обязательно технологическое отверстие.

4.5 Внутренние и внешние ребра, перегородки, перемычки должны иметь скосы или вырезы, достаточные для вытекания расплавленного цинка, выхода газов и должны просматриваться через технологические отверстия или смотровые окна.

5.1 Сварные швы должны быть равномерными, плотными и сплошными по всей длине (предпочтительна сварка в среде углекислого газа) .

5.2 Не допускаются поры, свищи, трещины, шлаковые включения, брызги, подрезы, наплывы, наплавные сопряжения сварных швов. Сварные швы должны быть зачищены от шлака (желательна дробеструйная обработка поверхности шва) .

5.3 Сварку элементов конструкции следует производить непрерывными двусторонними швами, либо односторонним швом с подваркой корня.

5.4 Изделия со сварными соединениями внахлестку, выполненными сплошным замкнутым швом, цинковать не допускается. Сварные швы нахлесточных соединений должны быть выполнены прерывистым швом или нахлесточное соединение должно иметь технологическое отверстие для выхода воздуха и технологических растворов.

6.1 На поверхности основного металла не допускаются : трещины, плены, закаты, расслоения, закатанная окалина, поры, включения, остатки абразивных составов, толстослойная плотно сцепленная с металлом ржавчина, сварочные шлаки, остатки формовочной массы, металлической стружки.

6.2 Поверхность должна быть очищена от лакокрасочных материалов, битума, графита, промышленных маркеров, бумажных ярлыков, следов клея от маркировки, смазочно-охлаждающих жидкостей с силиконовыми маслами, следов спрея от защиты от сварочных брызг, консервации, и прочих органических соединений. Допустимым маркировочным средством является только мел.

6.3 На поверхности литых изделий не должно быть пор и усадочных раковин.

6.4 Поверхности с очень большой глубиной шероховатости образуют более толстые цинковые покрытия, так как шероховатая структура обеспечивает большую площадь для реакции.

6.5 Поверхности низкого качества, на которых имеются дефекты в виде раковин, чешуек, полос, складок являются причиной низкокачественного или непригодного к эксплуатации цинкового покрытия.

6.6 Изделия, имеющие цинковое покрытие не подлежат повторному покрытию без предварительного снятия цинка.

7.1 Не допускается наличие заусенцев, наплывов и заворотов кромки.

7.2 Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

8.1 Внимание! Температура цинкового расплава 450оС. В связи с этим возможна деформация конструкций в процессе цинкования под воздействием температуры. По согласованию с заказчиком пробному цинкованию с целью определения качества покрытия и возможных температурных деформаций следует подвергать изделия:

-полые изделия и изделия сложной формы;

-тонкостенные листовые (толщина стенки менее 2 мм и площадью более 1 м2;) ;

-изготовленные из чугуна;

-изделия, в которых возможны механические напряжения, обусловленные технологией изготовления;

-бывший в употреблении металл.

9.1 Металлоконструкции поставлять пакетами по маркам и профилю, снабженными биркой (возвратной) . На бирке обязательно указать Заказчика, наименование и количество изделий (штуки, вес) . Вес одного пакета не должен превышать 5 (пяти) тонн. Пакеты, должны быть удобны для загрузки и разгрузки краном (с верхней загрузкой машины) . Металлоконструкции должны быть уложены на подкладки высотой не менее 100 мм для обеспечения строповки.

9.2 При поставке малосортных деталей (менее 0,5м) , необходимо наличие тары.

9.3 Форма (размер) и материал для изготовления бирки могут быть различными. Рекомендуемый размер бирки 120х80мм. Материал (картон, фанера, пластик, металл) должен иметь свойства, обладающие устойчивостью к истиранию и воздействию погодных условий (дождь, снег, солнце) . Информация, нанесенная на бирку должна быть читаема и несмываемая. Бирка должна быть навесная, прикрепляемая с помощью проволоки, длина петли не менее 150 мм.

Стоимость зависит от вида металла, длины, толщины стенки.

Горячее цинкование является современным и технически передовым методом, при котором можно защитить готовые металлоконструкции от атмосферной, водной и почвенной коррозии. Использование антикоррозионной защиты методом горячего цинкования многократно повысит долговечность металлоконструкций. Цинк и железо образуют гальваническую пару, в которой железо является менее активным металлом, в результате цинк в составе покрытия вступает в реакции коррозии первым, а основной металл (железо) остаётся практически «нетронутым».

Минимальный объем заявки 5000 рублей.

Также оказываем услуги по гальваническому покрытию, полимерно-порошковой окраски — смотреть в профиле.

Ну наконец-то нормальная статья а не туфта какая-то! Респект автору!

аааа круто понятно теперь зачем там цинк сыпят! а то я думал это чтоб дешевле было. спасибо за статью полезно

да че за 9?? не понятно вообще ничего

А шо за 95 кубов? это прям басейн какой-то! цинк вещь, но ванна… это дааа.

а чё за предворительная обработка? а то у нас как-то без этого цинкуют вроде… ну или отваливается потом всё.

Ааа круто! Получается реально надежная защита? Типа не отвалится как краска? Надо будет своим автовладельцам рассказать про это цинкование!