16.09.2021 (обновленно 16.09.2021)

- Введение

- Что это такое и немного истории

- Преимущества метода горячего оцинкования

- Каталог товаров

- Открытое Акционерное Общество Завод Продмаш

- События компании

- Результат нашей работы

- Наши ключевые партнеры

- Горячее цинкование

- Достоинства и недостатки горячего цинкования

- Свойства цинкового покрытия. Для каких изделий используется

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Подготовка поверхности

- Технология холодного цинкования металла

- Производство

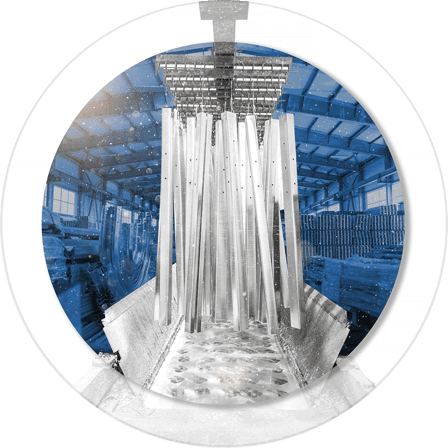

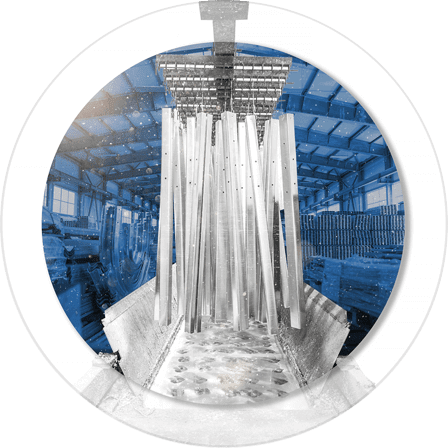

- Оцинкование

- Проверка

- Технология горячего цинкования металла

- Технология гальванического цинкования металла

- Контроль качества покрытия, браковочные признаки

- Сравнение с другими методами цинкования.

- Горячее цинкование металла

Введение

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

Что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла — 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался «искупать» стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

Вопросы, рассмотренные в материале:

- В чем заключается технология горячего цинкования металла

- Какова технология холодного цинкования металла

- Как проходит цинкование металла по гальванической технологии

Цинкование относится к анодным покрытиям металла, когда на обрабатываемую поверхность наносится материал, имеющий меньший электродный потенциал. Этот способ промышленной обработки металлических поверхностей является очень распространенным методом защиты металла от негативного воздействия окружающей среды. Технология цинкования металла зависит от параметров обрабатываемого изделия и предлагаемых условий эксплуатации. В нашей статье мы подробно разберем все разновидности и особенности этой технологии.

Оцинкование малогабаритных изделий

Малая линия для горячего оцинкования крепежа

весом до 5 кг

Горячее оцинкование металлоконструкций весом до 5,5 т позволит увеличить срок службы до 50 лет

Надежный вид антикоррозийной обработки металлических изделий с образованием плотного цинкового соединения с металлом и образованием непроницаемого барьера против воздействия окружающей среды.

Процесс нанесения цинкового покрытия

осуществляется путем погружения металлических изделий в расплав цинка. В результате чего образуется покрытие толщиной от 60 до 200 мкр в зависимости от заданного времени выдерживания металла в расплаве. При этом физико-химические свойства цинка обеспечивают весь комплекс свойств защитного покрытия.

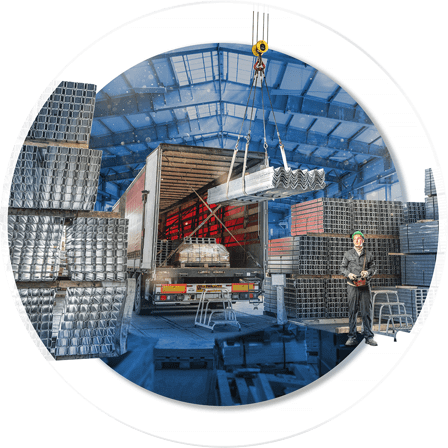

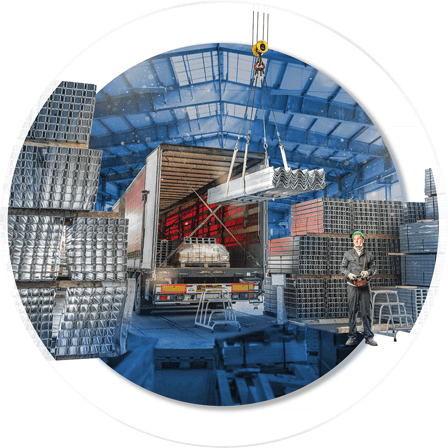

Завод Продмаш более 12 лет оказывает услуги по нанесению покрытия горячим оцинкованием, используя голландскую линию. Для эффективной обработки металлоконструкций разного габарита и крепежа используется две ванны оцинкования. Также по индивидуальной потребности Заказчика для достижения дополнительной эстетики металлоконструкции могут быть окрашены.

Преимущества метода горячего оцинкования

- полная обработка изделия и гарантия качества — не менее 15 лет

- надежность высокой коррозионной устойчивости оцинкованных изделий согласно ISO 9001-2011 и ГОСТ 9.307-89

- экономичность и сжатые сроки производства

- способность покрытия защищать основной металл после механического повреждения

- толщина покрытия – от 40 до 200 мкм, может варьироваться по согласованию с Заказчиком и в зависимости от марки стали

- применяется для металлоконструкций, изготовленных из всех мягких сортов стали и низколигированных марок, литья из чугуна и стали

- покрытие не взаимодействует с нефтепродуктами, растворителями, смазочными материалами

- широкий спектр областей применения горячеоцинкованных изделий: энергетика, строительство, городская инфраструктура, транспорт и дорожное строительство, нефтяная промышленность и другие

Каталог товаров

Наши доброжелательные сотрудники оказывают услуги своевременной доставки конструкций по всей России и СНГ. Все конструкции изготавливаются в соответствии с государственными стандартами качества и обязательно проходят тестирование.

Мы применяем инновационные решения, чтобы сделать мир безопасным, комфортным и эстетичным, а потому разрабатываем комплексные решения для производства продукции из металлов и композиционных материалов. Наши продукты регулярно поставляются на рынок строительства, дорожной мебели, предметов интерьера. Мы закрепляем лидирующие позиции, расширяем географию и участвуем в развитии рынков изделий из полимерных композиционных материалов и формировании рынков новых продуктов.

Открытое Акционерное Общество Завод Продмаш

Завод Продмаш входит в Группу Компаний, специализирующуюся на проектировании и производстве продуктов из металлов, композиционных и других материалов для обеспечения безопасности дорожного движения, потребностей ВПК, промышленного строительства, а также рынков сантехники и логистики.

Другими основными направлениями Завода являются услуги по антикоррозионной защите металлоконструкций и крепежа методом горячего цинкования, строительно-монтажные работы и услуги проектирования для наших клиентов.

Как принцип ведения бизнеса

Доказанная натурными испытаниями

От разработки до постпродажного обслуживания

Продукция сертифицирована по ТР ТС/EN стандартам

Обработка металла методом горячего оцинкования

100% продукции прошло натурные и виртуальные испытания

Материалы европейского стандарта качества

Более 30 новых продуктов в год

Входим в ассоциацию производителей барьерных ограждений

История компании

ОАО «Завод Продмаш»

История завода началась в 1874 году с создания мастерской по ремонту паровых двигателей для речных судов и изготовлению деталей к ним.

2000 — 2008

С 2000-го года началась современная история Завода. Проводится полная реконструкция зданий и цехов, модернизированы инженерные сети, закуплено у иностранных компаний и введено в эксплуатацию современное оборудование в области обработки поверхностей металлоконструций.

2014 — 2016

ГЛУБОКАЯ МОДЕРНИЗАЦИЯ ПРОИЗВОДСТВА

Повсеместно внедряются современные роботизированные комплексы, расширяется ассортимент выпускаемой продукции для дорожной и других отраслей.

Начинается финансирование проекта по строительству завода по производству изделий из композитных материалов в ОЭЗ г.Тольятти.

Запуск производства продукции из композитных материалов

Запущен в эксплуатацию завод по производству изделий и композитных материалов в ОЭЗ г.Тольятти (ООО ПМ-КОМПОЗИТ).

Развитие новых продуктовых направлений в категории «Металлоконструкции».

События компании

Рассказываем о событиях, связанных с нашей отраслью и успехами компании. Не стоим на месте: внедряем новые технологии в производство и расширяем границы филиалов. Читайте новости компании: будьте в курсе тенденций и значимых событий.

Результат нашей работы

Реализованные проекты — визитная карточка каждой компании. В этом разделе публикуем выполненные работы и рассказываем о том, как это было. Планы и задачи, процесс реализации и результаты работы специалистов. Смотрите, изучайте и пишите вопросы нам на почту.

Наши ключевые партнеры

Ведь процесс оцинковки достаточно емкий и проходит в несколько этапов.

Прежде чем приступить к оцинковке, необходимо подготовить поверхность целевого изделия. Сначала металл-основу предстоит обезжирить, ведь на ней могут быть маслянистые пятна, остатки смазки и разнообразные органические загрязнения. Для обезжиривания стали используются специальные щелочные или кислотные растворы. Универсального средства нет, специалисты выбирают его, исходя из уровня загрязнения изделия. Нужно сказать, что оптимальный температурный режим для данного процесса составляет 60-80 °С.

Этой процедурой нельзя пренебрегать! Применяется, чтобы наверняка убрать все остатки жира, пены и средства, использующегося при обезжиривании. Вторая причина – раствор из ванны обезжиривания не должен попасть в последующие ванны.

Такая операция позволяет устранить налет ржавчины и окалины с детали перед оцинковкой. Нужно ее погрузить в ванну, содержащую раствор соляной кислоты с концентрацией 120-210 г/л. Кстати, температура воздуха в цехе в этот момент должна быть в пределах 20 — 25 °С.

Имейте в виду, что соляная кислота может причинить вред и самому металлу, поэтому в раствор следует добавлять специальные ингибиторы — добавки, позволяющие кислоте растворять только ржавчину и окалину, не повреждая чистую сталь.

После травления на поверхности остаются частички компонентов раствора. Их требуется убрать. Поэтому снова нужна промывка.

Звучит пародоксально, но после промывки на изделии опять появятся тонкие окислы железа. Устранить их можно при помощи флюсования. Данная операция позволяет получить пассивную пленку на поверхности изделия, которая защищает от последующего окисления и обеспечит превосходное смачивание в момент оцинковки.

Для создания раствора используют хлориды цинка и аммония. Можно привести пример одного из популярных составов — 55.4% NH4Cl, 6% глицерина, 38.4% ZnCl2. Для флюсования нужна температура в районе 60ºС. Концентрация флюса в растворе должна быть 410 — 590 г/л и ее нужно держать на постоянном контроле! Периодически требуется очищать ванну, добавляя в нее перекись водорода. На дне будут оставаться соли трехвалентного железа. Полученный осадок отправляют в отстойники, затем фильтруют.

Если в расплавленный цинк погружать мокрое изделие, то остатки воды начнут испаряться, становясь причиной «микровзрывов». Вследствие чего можно будет наблюдать необработанные или неравномерно покрытие участки!

Кроме того, влажное изделие начнет понижать температуру расплавленного цинка. А значит, потребуется больше энергии для ее поддержания. Поэтому так важно первоначально поместить изделие в сушильную печь температурой около 100 °С.

Если вы хотите на выходе получить изделие с качественным защитным слоем, то здесь стоит учесть ряд факторов. А именно:

- качество материалов, а также температуру, до которой их нагрели;

- время и скорость погружения изделия;

- скорость, с которой изделия достают из ванны и способ их охлаждения.

Отметим, что при окунании в ванну флюс начинает плавиться, обеспечивая тем самым смачиваемость расплавленного цинка. Критически важна скорость, с которой опускают деталь. Если она будет недостаточной, то флюс успеет расплавиться раньше положенного времени и на поверхности останутся окислы. А если погружать быстро, флюс не расплавится и качество сцепления цинка с изделием резко ухудшится.

Оптимальная технология горячего цинкования металла предусматривает выдержку изделия в ванне с расплавом от 3 до 10 минут. Имейте ввиду, что во время вышеупомянутого процесса на поверхности расплава в ванне появляется слой шлака. Его необходимо убрать при помощи специального скребка, до того как начнете поднимать изделие. В противном случае, этот шлак осядет на оцинкованной поверхности детали.

А вот толщина слоя металла будет зависеть напрямую от скорости подъема изделия. Все дело в скорости кристаллизации расплава. А значит, чем медленнее поднимается оцинкованная деталь, тем толще защитный слой. Стоит учитывать габариты и форму изделия. На их основе рассчитывают индивидуально скорость и наклон подъема.

В конце металлическое изделие остается охладить. Данную процедуру проводят в два этапа. Сначала на открытом воздухе в цехе, затем на теплом складе.

Горячее цинкование

Цех горячего цинкования металлоконструкций Общества с ограниченной ответственностью «Гжельский завод Электроизолятор» производит горячее оцинкование металлоконструкций, труб и различных малогабаритных деталей. Горячая оцинковка металлоконструкций осуществляется на самом современном оборудовании в полном соответствии всем нормам и стандартам качества.

- уникальное оборудование цинкования с применением керамической ванны с нагревом керамическими твэлами, погружаемыми в расплав цинка, что дает возможность получать высококачественное покрытие в широком диапазоне толщины (при температуре Zn от 450 С до 650 С)

- 2 дифференцированные линии цинкования: для крупногабаритных (L=6000, B=700, H=1400) и малогабаритных изделий (L=1800, B=500, H=1100)

- огромный опыт работы на рынке услуг цинкования

- максимально выгодные условия

- минимальные сроки исполнения заказа

- выгодное расположение вблизи автомобильных и железнодорожных магистралей (собственная ж/д ветка с разгрузо-погрузочными площадями, выезд на бетонное кольцо)

Горячее оцинкование металлоконструкций представляет собой экономичную и современную технологию, которая обеспечивает металлическим конструкциям надежную защиту от коррозии. Технология обработки заключается в погружении металлоконструкции в расплавленный цинк. Этот процесс происходит в специальных условиях и обеспечивает равномерное сплошное покрытие изделия цинком.

При горячем оцинковании необходимо тщательно подготавливать поверхность перед обработкой. Благодаря этому, в результате обработки на наружной и внутренней поверхностях металлической конструкции образовывается прочное долговечное покрытие — оцинковка.

За счет оцинкования металлоконструкций срок службы изделия можно увеличить на 30-50 лет. При этом нет причин для беспокойства по поводу защитных свойств покрытия за этот период – они останутся неизменными.

Оцинкование может применяться в различных сферах деятельности:

- строительство;

- нефтегазовая промышленность;

- энергетика;

- сельское хозяйство;

- автомобилестроение.

От степени агрессивности среды, в которой будет эксплуатироваться металлоконструкция, зависят толщина и метод оцинкования.

Оцинкованию могут подвергаться практически любые металлоконструкции:

- дорожные ограждения;

- металлоконструкции, используемые при возведении различных зданий;

- опоры линий электропередач.

Оцинкование металлоконструкций имеет важное значение для решения тех вопросов, которые связаны с антикоррозийной защитой данных изделий.

В промышленности могут использоваться такие методы оцинковки, как:

- Горячая;

- Гальваническая;

- Холодная;

- Термодиффузионная.

Кроме этого, для оцинкования металлоконструкций может использоваться и электролитический метод. У каждого из вышеперечисленных способов обработки имеются свои преимущества, позволяющие обеспечивать длительную антикоррозионную защиту.

Хотите получить квалифицированую консультацию или сделать заказ? Обратитесь к нам!

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Подготовка поверхности

Подготовка поверхности является наиболее важным этапом при нанесении покрытия. Нарушение покрытия до окончания ожидаемого срока действия, в большинстве случаев, происходит из –за неправильной подготовки поверхности.

Этап подготовки поверхности в процессе оцинкования имеет свои собственные способы осуществления контроля качества, при которых подаваемый цинк не вступает в реакцию со стальной поверхностью, если она не полностью чистая. Любые нарушения и несоответствия на этапе подготовки поверхности будут видны при извлечении стали из расплавленного цинка, т.к. грязные участки останутся без покрытия. Необходимо сразу же предпринять действия по устранению ошибки.

Подготовка поверхности состоит из трех шагов: обезжиривание, травление кислотой и флюсование.

Технология холодного цинкования металла

Метод холодного нанесения цинкового покрытия иногда оказывается более предпочтительным, чем горячего. Основными достоинствами способа холодной защиты металлов можно считать следующие факторы:

- высокий уровень адгезии покрытия, что позволяет добиваться хорошего сцепления различных лакокрасочных средств с оцинкованной поверхностью;

- нет жестких требований по геометрической форме изделия, подвергаемого обработке;

- не требуется серьезных финансовых затрат на проведение предварительной обработки изделия перед оцинковкой;

- изделия с цинковым покрытием, нанесенным холодным способом, хорошо поддаются сварочным работам;

- выполнить оцинковку холодным способом можно даже в бытовых условиях, воспользовавшись малярным валиком, кисточкой или распылительным устройством;

- данный вид работ можно выполнять непосредственно на месте, что позволяет исключить работы по демонтажу конструкций, ее транспортировке на производство и обратно.

Помимо этого, наносить защитный оцинковочный состав холодным способом можно при температуре от -20 до +40 °С. Конечно, есть и недостатки использования данного метода обработки металлов, основным из которых является слабая стойкость к механическим повреждениям поверхности изделия. В некоторых случаях подобным минусом можно пренебречь, поскольку всегда есть возможность заново нанести цинковое покрытие на это же изделие.

Указанная холодная технология цинкования металла выполняется посредством разных антикоррозийных составов. ГОСТ 9.305–84 описывает их структуру и свойства. В нем приводятся характеристики всех существующих неорганических (неметаллических и металлических) покрытий, наносимых посредством химической и электрохимической обработки металла. Согласно стандарту, холодные составы для цинкования применяются на любых металлах, за исключением сплавов магния и сталей повышенной прочности.

По технологии холодного цинкования, большое внимание уделяется предварительной обработке металла до момента нанесения защитного состава. Вся работа выполняется в соответствии с ГОСТом, где прописан каждый этап:

- сначала с металла устраняются любые загрязнения, следы закоксованности и соли путем смыва с поверхности;

- чтобы придать поверхности определенный уровень шероховатости и устранить окалину и ржавчину, производится очистка гидроабразивным, гидродинамическим или абразивоструйным способом;

- затем необходимо просушить поверхность, если она подвергалась воздействию воды;

- финишную очистку делают только ручным способом, механически удаляя заусенцы, варочные брызги, острые кромки и углы;

- завершается подготовка обеспыливанием поверхности металла, что выполняется при помощи струи воздуха под большим давлением.

Выполнив предварительную очистку и проверив ее качество, начинают наносить специальный состав для холодного цинкования металла. В соответствии с технологией, необходимо соблюдать определенную температуру воздуха. Для каждого защитного состава она указывается производителем в инструкции. Что касается температуры самого изделия, то поверхность должна быть на 3 градуса теплее точки росы. В противном случае велика вероятность появления влаги на поверхности, что значительно снизит качество защитного покрытия.

Производство

Процесс горячего цинкования – процесс, защищающий железо и сталь от образования ржавчины. В сущности, он предполагает погружение металлоконструкции с химически чистой поверхностью в ванну с расплавленным цинком, который реагирует с железом с образованием защитной пленки.

СРОК СЛУЖБЫ ОЦИНКОВАННОГО ПОКРЫТИЯ БОЛЕЕ 50 ЛЕТ.

В силу того, что расплавленный цинк не может вступать в реакцию с металлом или сталью покрытой вторичной окалиной или маслом, металлоконструкция перед погружением в расплавленный цинк должна пройти процесс очистки, который включает обезжиривание, пескоструйную очистку и кислотное травление. Затем металлоконструкцию покрывают флюсом для активации поверхности, что улучшает ее «смачивание» цинком и их взаимодействие при погружении. При извлечении конструкции избыток цинка стекает обратно в ванну. Оцинкованное изделие погружают в ванну с водой для охлаждения или оно остывает на воздухе.

Оцинкование

На этом этапе материал полностью погружается в ванну, состоящую минимум на 98% из чистого расплавленного цинка. Изготовленные изделия погружаются в ванну на достаточно продолжительное время до достижения температуры ванны. Изделия медленно вынимаются из ванны, и избыток цинка удаляется путем дренажа, вибрирования и/или центрифугирования.

Химические реакции, которые приводят к образованию и структурированию оцинкованной поверхности, продолжаются после того, как предметы будут извлечены из ванны и до тех пор, пока они будут примерно такой же температуры, как и ванна. Изделия охлаждаются либо в воде, либо на атмосферном воздухе сразу же после извлечения из ванны.

Проверка

Два свойства покрытия после горячего цинкования, которые тщательно рассматриваются после процесса цинкования, — толщина покрытия и внешний вид покрытия. Различные простые физические и лабораторные тесты выполняются для определения толщины, однородности, уровня прилипания и внешнего вида.

Изделия подвергаются цинкованию в соответствии с разработанными, принятыми и одобренными стандартами ASTM, Канадской ассоциацией по стандартизации (CSA) и американской ассоциацией государственных дорожных и транспортных органов (AASHTO).

Эти стандарты охватывают все положения – от минимальной требуемой толщины поверхности для различных категорий оцинкованных изделий до химического состава цинкового металла, используемого в процессе.

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

Технология гальванического цинкования металла

Одним из популярных видов цинкования является гальваническое цинкование. Согласно технологии, электрохимический процесс протекает в специальном барабане. В результате получают белое, голубое, радужное или матово белое покрытие толщиной 10–20 мкм. Из-за столь малой величины покрытие используется в основном с декоративной целью.

Достоинствами гальванизации металла можно считать равномерность покрытия, его хорошие декоративные свойства, точность размеров и высокая производительность метода. Среди недостатков выделяются слабые защитные свойства и, соответственно, низкая устойчивость к коррозии, а также высокая вероятность повышения водородной хрупкости металла, обусловленная анодированием.

Основной сферой применения данного метода является обработка крепежных деталей, стальной сетки и гвоздей с целью защиты от коррозии. Выбор технологии гальванизации объясняется низкой себестоимостью процесса, высокой производительностью агрегатов, выполняющих обработку, и достаточным уровнем защиты крепежа.

Технология электролитического цинкования основывается на электролизе.

Сутью данного химического процесса является погружение стальных деталей в ванну с электролитом и чистым цинком. Затем к стальным деталям и к цинку подводится ток при помощи электродов. Цинк находится в специальных сетчатых секциях в виде шаров, пластин или любой другой формы.

В процессе электролиза происходит растворение цинка (он является анодом). В результате ионы цинка оседают по всей поверхности стальной детали, создавая гальваническое покрытие. Его толщина может варьироваться от 4 до 20 мкм.

Растворение анода в процессе электролиза вызвано пропусканием электротока с катодной плотностью 1-5 А/дм.

Технология гальванического цинкования металла может выполняться тремя способами: щелочным, цианидным и кислотным.

Самой распространенной технологией является цинкование в слабокислых электролитах. При помощи данной технологии достигается хороший внешний вид цинкового покрытия и высокая степень укрываемости. Помимо этого, снижается водородная хрупкость металла. Это касается углеродистых и легированных сталей. Посредством метода гальванизации можно обрабатывать чугунные и стальные изделия сложной формы.

Технология предусматривает предварительную очистку поверхности от смазки, коррозии, окалины. Затем следует процесс нанесения цинкового покрытия. Для закрепления его осветляют (травят в слабом растворе азотной кислоты) и проводят пассивацию, в результате которой цинковое покрытие становится более стойким к негативному воздействию окружающей среды, также повышаются его декоративные качества (придается блеск и нужный цвет).

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 — 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

Горячее цинкование металла

Технология горячего цинкования металлоконструкций с каждым годом приобретает все большую популярность. Совсем недавно, чуть больше десятилетия назад, в России насчитывалось всего 5-7 заводов, на которых осуществлялось цинкование металлических изделий. Это объясняется тем, что в СССР горячий метод нанесения цинка признали неэффективным и использовали лишь в таких отраслях, как судо- и авиастроение. Сегодня число подобных предприятий приближается к 70, причем возросли также и технические возможности: современное оборудование и ванны длиной 12-14 метров позволяют оцинковывать крупногабаритные металлоконструкции, такие как вышки сотовой связи, опоры линии электропередач, конструкции для различных заводов, промышленные и водопроводные трубы и т.д. В настоящее время в России ежегодно оцинковывается горячим методом несколько миллионов тонн металла.

Предприятия обслуживающие заказы энергетиков, дорожных служб, железнодорожников и объектов городской инфраструктуры, ежегодно сокращают объем экспорта выпускаемой оцинкованной продукции, что связано с нехваткой цинка на внутреннем рынке. При этом каждый год на территории России открывается до 5 новых предприятий или линий, осуществляющих горячее цинкование металлоконструкций.

Невероятно высокий спрос на цинкование горячим способов обусловлен несколькими факторами.

Во-первых, это функциональность антикоррозийного покрытия, которое увеличивает срок службы металлических изделий до 50 лет. Оцинковка не боится воздействия окружающей среды и механических повреждений, а также, за счет возникновения гальванической пары при взаимодействии железа и цинка, обладает электрохимической защитой.

Во-вторых, низкая стоимость горячего цинкования металлоконструкций. То есть универсальные качества, обеспечивающие долговечность изделия, доступны за сравнительно небольшую плату.

В-третьих, прибыльность технологии горячего цинкования и ненасыщенность данного сегмента рынка предприятиями, которые привлекают значительное число инвесторов. Создание производства, предоставляющего услуги горячего цинкования, не требует колоссальных затрат на оборудование, а окупается и приносит прибыль в кратчайшие сроки.

Одной из проблем на рынке горячего цинкования является локализация предприятий в центральной части России, то есть в наиболее состоятельных областях, в то время как спрос передвигается за Урал, где находится немало заводов, нуждающихся в оцинковке металлов. Суммарно на Урале, в Сибири и на Дальнем Востоке сейчас расположено меньшее число заводов по нанесению цинка, тогда как в европейской части страны базируется до 50% предприятий горячего цинкования металлоконструкций.

По мнению экспертов, препятствием для развития сектора горячеоцинкованной продукции является также несостоятельность областных и региональных муниципалитетов, так как именно они нуждаются в обеспечении всех городских инфраструктур защищенными высококачественными металлоконструкциями. Сегодня улучшить жизненные условия граждан могут позволить только Москва и Санкт-Петербург.

На данный момент многие производители не осознают потребности в проведении оцинковки металла, оценивая это только с экономической точки зрения, забывая про функциональность и эксплуатационные качества. Оцинкованное изделие не требует ремонта на протяжении срока более чем 25 лет, тогда как незащищенный металл приходится перекрашивать, ремонтировать, заменять на новый. Неразвитость культуры потребления продукции на российском рынке значительно тормозит развитие отрасли, непосредственно изменяя соотношение спроса и предложения.

Отличный материал! Рад видеть, что завод «Продмаш» использует современное оборудование — голландская линия это всегда плюс к качеству. Важно, чтобы такие технологии были доступны в России.

Да ну оцинковка труб это вообще тема! У нас на даче все трубы так покрыты, ржавчины вообще не видно. Хотя, как по мне, лучше сразу нержавейку брать, но это дороже конечно. А так, для простого дачного варианта — самое то.

Да уж, спрос реально бешеный! Намучились с поиском нормальной оцинковки, все загружены. А горячее цинкование — это вообще топ, ржавчина не страшна, да и вообще долговечно.