- Примеры конвейеров

- Окружающая среда в горнодобывающей промышленности

- Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

- Морской терминал

- Подземная среда

- Последующая обработка

- Подготовка поверхности

- Достоинства и недостатки горячего цинкования

- Контроль

- Свойства цинкового покрытия. Для каких изделий используется

- Экономичная система защиты

- Ограничения горячего цинкования

- Примеры наземных объектов

- Устойчивый выбор

- Преимущества горячего цинкования

- Двойная защита

- Сравнение с другими методами цинкования.

- ДОСТОИНСТВА НАШЕГО ПРОИЗВОДСТВА

- Дополнительная защита и эстетика

- Часто задаваемые вопросы связанные с горячим цинкованием

- Примеры подземных объектов

- Гальванизация

- Разница между горячим и холодным цинкованием

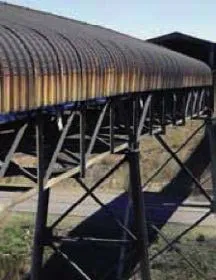

Примеры конвейеров

Конвейеры: конвейерные системы на угольной шахте Дуглас (BHP Billiton)

Поверхностная среда: от C2 до высокой коррозионной активности

Для наземных конвейеров требуется покрытие, которое может обеспечить долгие годы безотказной службы из-за часто запыленных условий и маловероятности надлежащей подготовки поверхности в сочетании с их зачастую необычайной длиной. Наземные конвейеры V3, V4 и V5 на Дугласской шахте являются такой системой, и, по оценкам, им уже более 25 лет.

С точки зрения общей атмосферной коррозии, условия, скорее всего, относятся к категории C2, что позволяет предположить, что коррозия цинка будет очень низкой. Однако дополнительные проблемы, вызванные присутствием угольной пыли и особенно угольной золы, наряду с наличием влаги, указывают на то, что условия могут быть очень агрессивными.

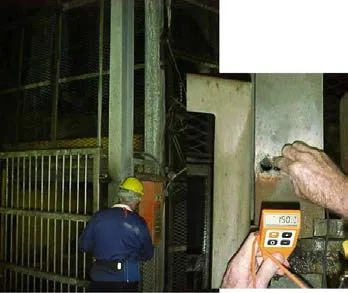

Проверка после 25 лет эксплуатации показала, что стальные конструкции находятся в отличном состоянии, толщина покрытия варьируется от 117 до 279 мкм, при средней толщине покрытия 140 мкм. Показатели толщины покрытия все еще намного превышают требуемые в спецификации и предполагают дополнительный срок службы без обслуживания от 40 до 60 лет. Единственная проблема заключалась в том, что направляющие ролики конвейера были только окрашены, а гальванические крепления нуждались в замене.

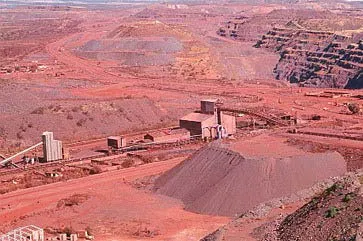

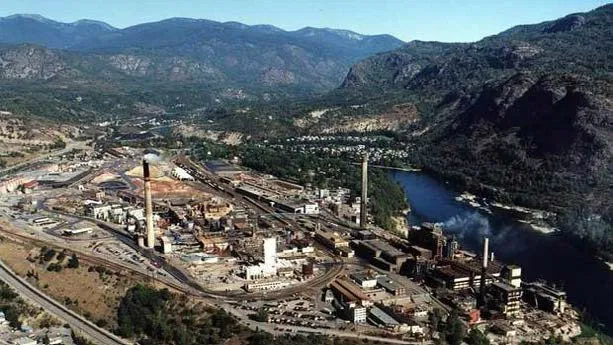

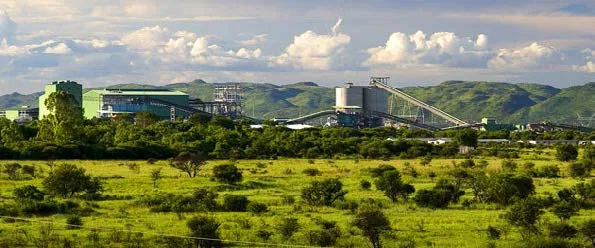

1) Общий вид шахты Douglas Colliery

2) Сухопутный конвейер V3 подвергался воздействию погодных условий более 20 лет.

1) Металлоконструкции из горячеоцинкованной стали по-прежнему работают исключительно хорошо после 20 лет эксплуатации.

2 Показания толщины покрытия, снятые на опорных стальных конструкциях, все еще превышали требуемые в спецификации.

3) Показания толщины покрытия, снятые на стальных конструкциях конвейера, все еще превышали требуемые в спецификации.

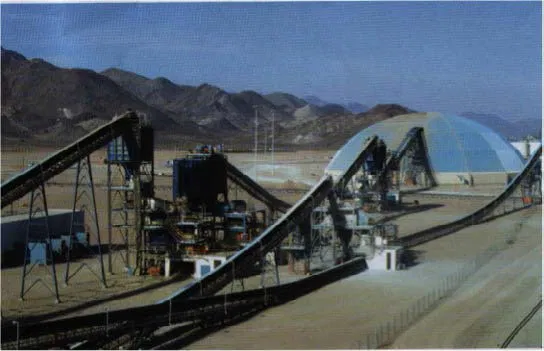

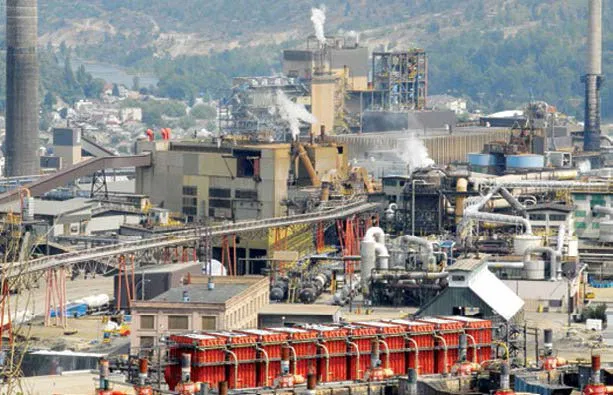

Конвейеры: наземная конвейерная лента (Doña Inés de Collahuasi Copper Mining Company)

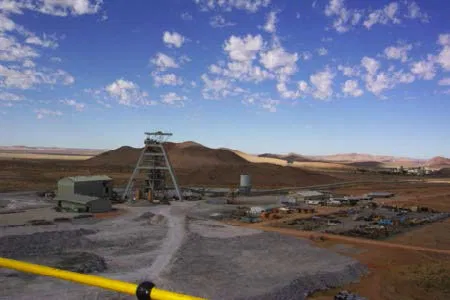

Медный рудник Коллахуаси расположен недалеко от северной оконечности Чили, в 185 км к юго-востоку от города Икике. Это третье по величине месторождение меди в мире.

Этот завод включает в себя наземный конвейер длиной 2600 м, который транспортирует руду от первичной дробилки в Росарио на обогатительную фабрику Уджина длиной 2600 м. Общая конструкция из оцинкованной стали, поддерживающая конвейер, была возведена в 2004 году.

По прошествии девяти лет визуальный осмотр показал, что он находится в хорошем состоянии без какой-либо коррозии.

Медный рудник Коллахуаси. Фото любезно предоставлено Collahuasi.

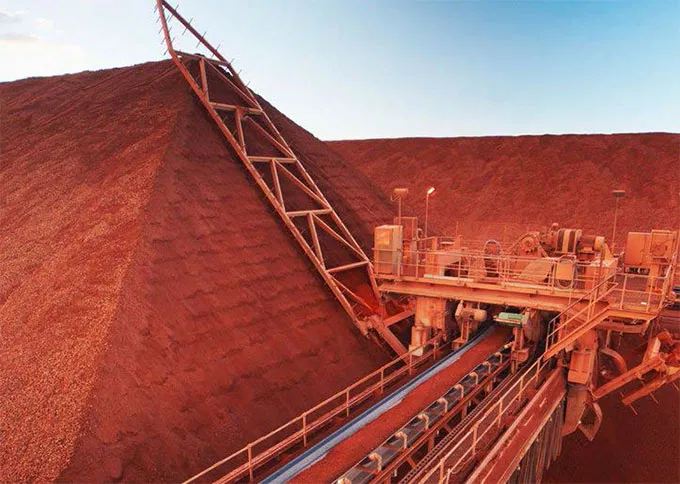

Конвейеры: Brockman 4, Шахта железной руды (Rio Tinto)

Железорудный рудник Brockman 4 компании Rio Tinto расположен в Пилбаре, Западная Австралия, и был открыт в сентябре 2010 года. Традиционно для защиты стали от коррозии в этой засушливой среде использовалась краска, т. Е. Однослойная система (со струйной очисткой для подготовки поверхности) состоит из неорганической силикатной грунтовки с высоким содержанием цинка 75 мкм. На Brockman 4 предпочтение было отдано оцинкованной стали, поскольку в течение всего срока эксплуатации рудника техническое обслуживание не требовалось.

Горячее цинкование применялось в качестве защиты от коррозии в модулях конвейера, стрингерах, опорах эстакады, трубопроводах, кронштейнах, кабельных лестницах и рамах конвейеров.

Тесная координация с производителями при проектировании стальных компонентов позволила быстро и эффективно поставить оцинкованные стальные конструкции.

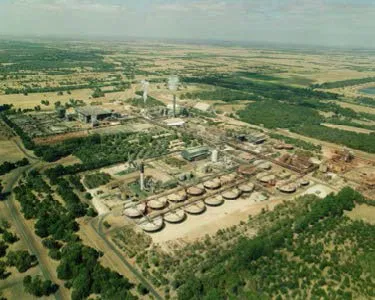

Конвейеры: наземный конвейер Worsley Alumina (BHP Billiton)

Бокситовые рудники Уорсли расположены недалеко от города Боддингтон, примерно в 112 милях к югу от Перта в Западной Австралии.

Боксит транспортируется наземным транспортом на глиноземный завод Worsley. Оттуда глинозем по железной дороге транспортируется в порт Банбери. Длина конвейерной ленты составляет 52 км, что делает ее одной из самых длинных конвейерных лент в мире. Вся стальная конструкция была оцинкована горячим способом. Конвейер был покрыт 67 000 листов из оцинкованной стали с цветным покрытием.

Конвейер Worsley Refinery

Окружающая среда в горнодобывающей промышленности

Условия окружающей среды в горнодобывающей промышленности часто могут быть агрессивными, а требования к обслуживанию стали часто экстремальны, предъявляя максимальные требования к стали. Эти условия включают:

- Полное погружение в воду

- Условия воздействия и истирания

- Длительная влажность поверхности

- Повышенные температуры

- Кислотность и щелочность

Основными средами шахты являются подземная среда, среда обогащения минералов на поверхности и среда транспортировки . Покрытия, оцинкованные горячим способом, хорошо зарекомендовали себя в защите многих стальных конструкций в этих средах.

Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные «опции», за которые нужно доплачивать. К примеру, создание технологических отверстий или «ушек» для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

Морской терминал

Морской терминал: Морской терминал для доставки нефти и серной кислоты (Interacid Chile)

Расположение: залив Мехильонес, Чили

Поверхностная среда: C5 — M

Морской терминал расположен в регионе Антофагаста в Чили с пустынным климатом. Терминал был открыт 19 июня 2007 года. Рядом расположены три угольные электростанции.

Конструкционная сталь, использованная для пирса, была оцинкована методом горячего цинкования перед установкой. Затем оцинкованная сталь для верхних поверхностей была окрашена эпоксидной грунтовкой с полиуретановым или акриловым верхним слоем, что обеспечило дуплексную систему, подходящую для этого климата C5-M.

Нижняя конструкция под деревянным полом была оцинкована, но не окрашена.

Толщина цинкового покрытия контролировалась по двум точкам:

Таблица 4 — Толщина цинкового покрытия

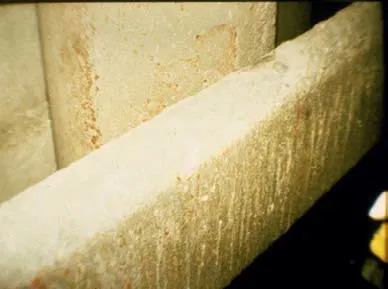

Рис. 1. На поверхности этих балок были белые продукты коррозии цинка, но коррозии стали не наблюдалось.

Рис. 2. Потери в толщине покрытия соответствовали нормальному диапазону для климата C5M в соответствии со спецификациями ISO 9223, 14713 и 12944.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

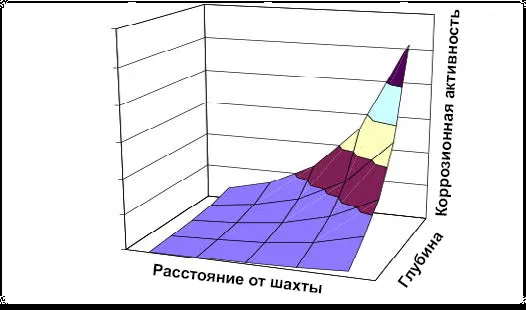

Подземная среда

По мере увеличения глубины и расстояния от стержня шахты до рабочей зоны интенсивность коррозии и частота механических повреждений значительно возрастают. Подземные выработки часто бывают влажными, а вода имеет тенденцию к коррозии из-за накопления паров (например, дымовых газов) и попадания кислой воды в рабочие зоны. Участки вала могут стать агрессивными по отношению к стальным конструкциям из-за воды, падающих предметов и пыли, что приведет к образованию припарок, которые позволяют коррозии под припарками продолжаться

Рисунок 3. Коррозионная активность под землей увеличивается с увеличением глубины и расстояния от шахты.

Последующая обработка

Последующая обработка — это дополнительный этап, на котором оцинкованную заготовку либо закаливают в воде, либо дают ей остыть под принудительным воздействием холодного воздуха от компрессора.

Закалка обеспечивает самую быструю скорость охлаждения, повышая при этом твердость заготовки, в то время как воздушное охлаждение обеспечивает более дешевую альтернативу со сравнительно меньшей твердостью.

Оцинкованные объекты могут быть окрашены или покрыты дополнительным покрытием для повышения их эстетической ценности и обеспечения дополнительного защитного слоя.

Подготовка поверхности

Начальным этапом является подготовка поверхности стальных или железных объектов, подлежащих гальванизации.

Этот этап включает в себя различные процессы, такие как обезжиривание, кислотное травление и флюсование, для улучшения качества поверхности заготовки, что обеспечивает надлежащую гальванизацию.

Заготовки погружаются в ванну для обезжиривания, где они промываются для удаления грязи, пыли и масляных отложений с их поверхности.

После обезжиривания заготовки погружают в ванну для кислотного травления, где их промывают для удаления оксидов железа и сглаживания шелушащихся поверхностей (или заусенцев, образовавшихся при обработке).

Наконец, заготовки погружают в раствор флюса, обычно содержащий 30 % хлорида цинк-аммония при температуре 65-80°C (338-353 K).

Это позволяет удалить все оставшиеся окислы и нанести защитный слой для предотвращения дальнейшего окисления.

Это самый важный этап подготовки поверхности, поскольку тщательная очистка от окислов обеспечит гладкое и равномерное осаждение цинка на железные или стальные заготовки.

Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

Контроль

Этап контроля включает в себя визуальную проверку оцинкованных заготовок, чтобы определить, были ли они полностью оцинкованы или нет.

Помимо визуального контроля, заготовки также проверяются магнитным толщиномером и неразрушающим ультразвуковым контролем для обеспечения равномерности толщины покрытия.

Весь процесс горячего цинкования занимает около двенадцати часов.

Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

Экономичная система защиты

При сравнении горячего цинкования с другими системами защиты необходимо учитывать два элемента: начальные затраты на применение системы защиты и затраты на жизненный цикл, включая техническое обслуживание, чтобы гарантировать стальные конструкции защищены от коррозии на протяжении всего срока эксплуатации рудника. В то время как первоначальные затраты обычно составляют небольшую долю от общих затрат на срок службы, затраты на жизненный цикл, особенно если требуется частое техническое обслуживание, могут в несколько раз превышать первоначальные затраты.

Первоначальные затраты на нанесение цинкового покрытия методом горячего цинкования сравнимы с затратами на качественную систему защиты, наносимую только краской. Однако главным преимуществом горячего цинкования является его долговечность, не требующая обслуживания. После применения никаких дополнительных затрат на протяжении всего срока действия проекта не возникает. Системы Paintonly выходят из строя через несколько лет, после чего требуется регулярное техническое обслуживание, в результате чего затраты на техническое обслуживание становятся крупными расходами. Горячее цинкование в качестве системы защиты стальных конструкций в шахтах может сэкономить 50% или более общих затрат на защиту стали в течение 30-летнего срока службы проекта. Никакая другая система защиты не обеспечивает более высокую окупаемость инвестиций.

Ограничения горячего цинкования

Опасно при неосторожном обращении

Процесс горячего цинкования включает в себя работу с расплавленными цинковыми ваннами и растворами для обработки поверхности, содержащими агрессивные химикаты, такие как кислоты, а также тяжелые предметы и конструкции.

Эти химикаты могут раздражать дыхательную систему при вдыхании и вызывать сыпь на коже при контакте.

Расплавленные растворы и горячие предметы могут вызвать ожоги, которые могут оказаться смертельными, а неправильное обращение с тяжелыми заготовками может привести к несчастным случаям и поставить под угрозу жизнь оператора.

Поэтому при проведении процесса горячего цинкования следует применять соответствующие протоколы безопасности, такие как ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Несмотря на то, что процесс горячего цинкования относительно дешевле, чем многие другие процессы нанесения слоев, первоначальные и текущие затраты на него непосильны для любителей и небольших производств.

Оборудование, необходимое для процесса горячего цинкования, занимает значительную площадь и требует сертификации и обучения перед началом работы, что делает его непрактичным для любителей.

Восприимчивость к износу

Оцинкованный слой может быть поврежден при воздействии абразивных веществ, в результате чего может быть поврежден основной материал.

Процесс горячего цинкования ограничен железными и стальными заготовками.

Таким образом, применение процесса горячего цинкования ограничено.

Примеры наземных объектов

Наземный проект: угольная шахта Goedehoop (Exxaro)

Расположение: Южная Африка Окружающая среда на поверхности: CX

Угольная шахта Goedehoop открылась в 1980-х годах. В середине 1990-х шахта получила несколько пристроек, в том числе до обогатительной фабрики и конвейерной системы подачи материала.

Обследование существующих объектов показало широко распространенные дефекты окраски. Техническое обслуживание покрытий в этих областях применения практически невозможно, если не остановить всю операцию.

Учитывая трудный доступ и экстремальные климатические условия, рекомендуемое покрытие для пристройки к моечной установке представляло собой «дуплексную» систему, состоящую из однослойной толстослойной эпоксидной системы, т.е. без грунтовки, наносимой на горячеоцинкованную поверхность, подвергнутую струйной очистке. На заводе оцинковки нанесено эпоксидное покрытие.

Спустя 10 лет осмотр показал, что дуплексное покрытие находится в исключительном состоянии, так что органическое покрытие пришлось целенаправленно повреждать, чтобы оценить адгезию органического покрытия и общее состояние горячеоцинкованного покрытия под ним.

1) Стальная конструкция на угольной шахте Годехуп

2) Поперечная резка доказала хорошую адгезию покрытия.

3) Толщина покрытия горячего цинкования (краска удалена)

4) Общая толщина дуплексного покрытия

Наземный проект: рудник Мома (Kenmare Resources)

Окружающая среда на поверхности: C4 — C5

Мома — крупнейшее в мире месторождение титановых минералов, расположенное на побережье Мозамбика, к северу от Бейры. Проект включал в себя проектирование, изготовление стали на месте и горячее цинкование, а затем логистику погрузки, морскую транспортировку всего объекта проекта, перевалку на морской барже на пляж, транспортировку внутри страны на расстояние От 3 до 4 км до различных объектов, составляющих проект. Проект требовал комплексного логистического планирования и координации всех договоренностей о поставках. До этого проекта не существовало инфраструктуры или официальных объектов.

Коррозионные условия, встречающиеся в этом удаленном месте, могут быть классифицированы как C4-C5, очень высокие с точки зрения ISO 9223. Ожидаемая скорость коррозии цинка в этой среде составляла примерно 2–3 мкм в год. В результате конструкционная сталь, оцинкованная горячим способом, будет иметь срок службы без обслуживания не менее 30 лет.

1) Вид с воздуха на перерабатывающий завод. Фото любезно предоставлено Kenmare Resources.

2) Водяная обогатительная фабрика и земснаряды работают в ночное время. Фото любезно предоставлено Kenmare Resources.

Наземный проект: медный рудник Фалаборва (Рио-Тинто)

Поверхностная среда: C1-C2; CX в конкретных областях

Общие атмосферные условия на медном руднике Phalaborwa — сухие и пыльные, и кажутся типичными для окружающей среды от C1 до C2. Однако было подтверждено, что агрессивные условия существовали на заводе по производству кислоты и диоксида циркония, где производился ряд коррозионных химикатов, включая серную кислоту, что создавало среду CX.

Проверка в 2005 году кабельных лестниц, установленных в 1980-х годах, показала, что эпоксидно-порошковая «дуплексная» система все еще находится в хорошем состоянии. При поперечном разрезании покрытия для проверки адгезии краски покрытие оставалось неповрежденным, несмотря на попытку поднять его в месте поперечного разреза. Однако несколько других покрытий на компонентах, расположенных на объекте, находились в процессе разрушения. На момент проверки кабельные лестницы больше не использовались, так как здание было объявлено избыточным.

1) Кабельные лестницы на месте в резервной перегрузочной станции № 1.

2) Показания общей толщины покрытия на очищенной боковой направляющей кабельной лестницы.

3) Открытое порошковое покрытие подвергали испытанию на адгезию с поперечным разрезом.

Открытый медный рудник Phalaborwa — крупнейшая искусственная скважина в Африке.

Наземный проект: Проект расширения глинозема Worsley

Глиноземный завод Worsley расположен в Западной Австралии и работает с 1984 года. В начале 2000-х был запущен проект расширения совместного предприятия Worsley для увеличения мощности нефтеперерабатывающего завода с 1,88 миллиона тонн в год (млн тонн в год) до 3,1 млн тонн в год при минимальной продолжительности проекта. Из соображений предосторожности избегали использования химических веществ, используемых в процессе производства оксида алюминия, металлических покрытий. Однако, поскольку существующие на всем заводе оцинкованные изделия, такие как кабельные лотки и другие вспомогательные стальные детали, показали отличный срок службы, ситуация была пересмотрена. Особое внимание было обращено на удобство обращения с гальванизированной сталью, устойчивость к солнечному излучению (УФ), защиту от острых кромок и другие характеристики, дополняющие конструктивные возможности стали.

Точная и своевременная поставка имела решающее значение для удовлетворения жестких требований проекта. За 12 месяцев было доставлено 8000 тонн металлоконструкций. Горячее цинкование в значительной степени помогло:

- Соблюдение жестких графиков: стальные конструкции были готовы к возведению, покраска на месте не требовалась

- Повышение качества системы: предоставлены прочные конструкции

- Улучшение контроля проекта: покраска на месте не требовалась

- Обеспечение гибкости контракта: стальные конструкции могут быть оцинкованы за пределами строительной площадки в одном из нескольких мест.

- Снижение риска: оцинкованное покрытие гораздо более устойчиво к повреждениям при транспортировке и монтаже, чем краска.

Наземный проект: Повышение эффективности глиноземного завода в Пинджарре (Alcoa)

Глиноземный завод Alcoa в Пинджарре, расположенный примерно в 90 км к югу от Перта в Западной Австралии, был модернизирован в 2004 году с целью увеличения производства глинозема на 660 000 тонн в год. Существенное использование конструкционной стали требовало защиты от коррозии. Горячее цинкование обеспечивает значительную экономию средств и времени. Применительно ко всем материалам покрытия необходимо тщательно учитывать пределы pH. Благодаря усовершенствованию технологического процесса и конструкции уровни pH были снижены до приемлемых щелочных пределов, особенно потому, что цинкование меньше подвержено влиянию умеренных щелочных растворов и не подвержено резкому (и часто катастрофическому) разрушению. Использование стальных элементов аналогичного размера упростило гальванизацию гальванизатора. Проектом руководила компания Hatch, которая зафиксировала следующие преимущества использования оцинкованных стальных конструкций:

- Покрытие, отсутствие повреждений при доставке и установке

- Меньшая загруженность объекта

- Отсутствие задержек из-за погодных условий

- Устойчивость к сильному ультрафиолетовому излучению

1) Пиньярский глиноземный завод

2) Компоненты из оцинкованной конструкционной стали

Наземный проект: обогатительный комбинат рудника Сишен (железная руда Кумба / Anglo American)

Местоположение: Южная Африка

Окружающая среда на поверхности: засушливые районы Рудник Сишен расположен в Северном мысе, Южная Африка. Это третий по величине карьер по добыче железной руды в мире, который производит 30 миллионов тонн железной руды в год. Оцинкованные стальные конструкции широко используются в засушливых условиях участка. Рудник экспортируется через порт Салдхана в провинции Западный Кейп на расстояние 861 км. Поезда в среднем имеют длину 3780 м — самые длинные поезда в мире. Выделенная линия широко использует оцинкованное путевое оборудование, такое как рельсовые зажимы, опоры контактной сети, ограждения и т. Д. Самым длинным и тяжелым поездом из когда-либо использовавшихся был состав длиной 7,5 км с 660 вагонами, который перевозил 68 640 тонн руды.

1) Шахта Сишен. Фото любезно предоставлено Anglo American.

2) Вагоны шахты Сишен везут железную руду. Фото любезно предоставлено Kumba Iron Ore.

Наземный проект: строительство дробилки на руднике Сишен (железная руда Кумба)

Новая первичная дробилка расположена на краю существующего карьера на участке, где существующий карьер был засыпан обратной засыпкой. Здание первичной дробилки было заложено на глубине 35 м ниже естественного уровня земли.

Для доступа 400-тонных самосвалов к дробилке требовались механически усиленные стены. Засыпка состояла из магнетита, который имел более высокую плотность, чем обычные материалы засыпки карьера, и поэтому требовал дополнительного удержания. Испытания показали, что это не повлияло ни на коррозию оцинкованной сварной сетки, ни на армирующую ленту.

Эта новая конструкция, в результате которой в 2006 году был зарегистрирован патент, позволила успешно использовать цинкование в ключевой области применения в открытых горных выработках.

1) Стена B-дробилки близится к завершению

2) Железный рудник Сишенский карьер. Фото любезно предоставлено Anglo American.

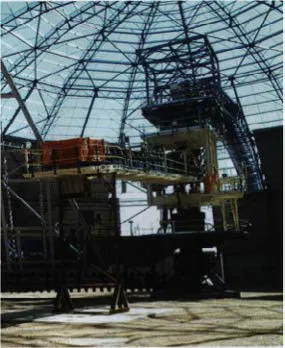

Наземный проект: модульный купол цинкового рудника Скорпион (Веданта)

Рудник Скорпион расположен в пустыне Южный Намиб и представляет собой крупную разработку открытым способом. Круглый штабелеукладчик был установлен для обработки складских запасов рудных рудников емкостью 50 000 тонн. Около 300 тонн стальных конструкций было уложено в купол, который был облицован 11300 м2 оцинкованной листовой стали с цветным покрытием. Диаметр купола составляет 93 метра, а высота — 30 метров. Здесь 25 конвейеров, самый длинный — несколько километров. Экологические соображения были первостепенными, а пыль была одной из основных проблем. Склад хранился в крытом куполе, и все конвейеры были оснащены системами пылеподавления. Подающие конвейеры были покрыты оцинкованной пленкой с цветным покрытием.

Из-за удаленности площадки большие секции штабелеукладчика / реклаймера необходимо было изготовить заранее и доставить на площадку для монтажа, при этом на месте выполнялась небольшая сборка. Самая большая сборная секция была примерно 45 м в длину, 2,5 м в глубину и 2 м в ширину. Было очень важно, чтобы штабелеукладчик / реклаймер был установлен до начала каких-либо работ на куполе. Возведение купола потребовало тщательного планирования, так как конструкция будет самонесущей только после того, как будут установлены окончательные структурные элементы. Учет возведения купола составлял значительную часть его инженерной мысли. Во время строительства требовалась временная опора. Центральная колонна штабелеукладчика / реклаймера обеспечивала некоторую поддержку, уменьшая потребность в дополнительных опорных конструкциях. Монтаж купола прошел без происшествий благодаря компьютерной детализации стальных конструкций и пробной сборке в цехе перед транспортировкой на площадку.

1) Строящийся купол склада шахты Скорпион

2) Купол склада шахты Скорпион близится к завершению

Наземный проект: Купол хранилища меди в Хайленд-Вэлли (Teck Resources)

Купола складов меди в Хайленд-Вэлли расположены на озере Логан, Британская Колумбия. Выбросы пыли были проблемой на объекте, и невозможно опрыскать руду на ленточных конвейерах водой, чтобы уменьшить количество пыли. Чтобы свести к минимуму выбросы пыли, были изготовлены три геодезических купола для покрытия каждого из трех складов. Купола были сделаны с намерением, чтобы склады оставались в рабочем состоянии в течение всего периода строительства. Купола были спроектированы с использованием трубчатой рамной конструкции из оцинкованной стали и системы облицовки из оцинкованной стали. Каждый купол имеет базовый диаметр 100 м и общую площадь 11 000 м2. Облицовка купола представляет собой изогнутый настил из гофрированной оцинкованной стали с заполненными панелями из оцинкованной стали, изготовленными по индивидуальному заказу. Кленовый лист на центральном куполе сделан из 864 металлических листов и больше футбольного поля: 100 м в ширину и 80 м в высоту.

1) Купол медного склада Хайленд-Вэлли.

2) Купола медного склада Хайленд-Вэлли.

Наземный проект: шахта Red Dog (Teck Resources)

Местоположение: Аляска, США.

Рудник Red Dog расположен в 200 км к северу от Полярного круга и в 90 км от побережья Чукотского моря.

Руда добывается и перерабатывается на руднике, а затем транспортируется на 86 км грузовиком в морской порт, где зимой хранится в огромном здании для хранения концентрата до начала 90-100-дневного сезона отгрузки в течение арктического лета.

Связь шахты с портом представляла собой серьезную проблему. Для того, чтобы справиться с обширным дренажем, необходимым летом, было использовано около 10 км водопропускной трубы, чтобы обеспечить 646 дренажных переходов. Было 9 крупных переходов через ручьи, требовались мосты с пролетами до 100 м. В мостах использовались оцинкованные конструкции, а здание из концентрата (крупнейшее сооружение на Аляске) облицовано предварительно окрашенной оцинкованной листовой сталью.

Насколько это было возможно, изготовление производилось вне строительной площадки из-за удаленности мест. Жилой комплекс был построен в Айдахо в США, а мукомольные предприятия на Филиппинах. Горячее цинкование было предписано для всех внешних компонентов здания.

Осмотры, проведенные через восемь лет, показали, что ни одна из оцинкованных конструкций не повреждена коррозией.

1) Стальная опорная колонна для здания хранения концентрата. Из-за своего размера каждая колонна требовала двойного погружения в котел для цинкования.

2) Опорные колонны, загруженные на транспортную тележку. В общей сложности 100 колонн весом около 3 600 кг каждая были оцинкованы методом горячего цинкования для складского здания.

Наземный проект: Свинцово-цинковый рудник Polaris (Teck Resources)

Свинцово-цинковый рудник Polaris находился на острове Литтл-Корнуоллис, в 100 км от северного магнитного полюса. Средняя летняя температура составляет около 0⁰C, а зимой — –45⁰C. Толщина бетонно-твердой вечной мерзлоты составляет четверть мили, дуют непрерывные ветры со скоростью более 80 км / час, а в течение шести месяцев в году царит полная темнота. В этих условиях даже обычные задачи превращаются в сложные проблемы, требующие новаторских решений.

Тек определил использование горячеоцинкованной стали в качестве строительного материала для всех трех основных сооружений рудника Polaris (перерабатывающий завод, здание для хранения концентрата и жилой комплекс), а также многих вспомогательных сооружений. В трех основных конструкциях использовалось более 50 000 м2 предварительно окрашенного оцинкованного листа и более 5 500 кг оцинкованной легкой конструкционной стали. Существенной проблемой было то, что там, где это было возможно, комплектные установки изготавливались в другом месте и отправлялись на место.

1) Перерабатывающий завод на барже в Труа-Ривьер, Квебек, на пути к месту. На территории этого завода находится обогатительная фабрика, участки технического обслуживания и хранения рудника, мастерские и четыре дизель-генератора для обеспечения всех потребностей предприятия в электроэнергии.

2) Подпорные стены из оцинкованной стали составляют основу здания концентрата. На вставке показана сборка шпалер.

3) Жилое здание длиной 275 метров представляет собой модульную структуру, состоящую из чередующихся двух- и трехэтажных блоков. Построенная под большим передвижным ангаром, эта отмеченная наградами конструкция из оцинкованной стали позволяла работать с высокой скоростью даже в самых суровых зимних условиях.

Наземный проект: Trail Operations (Teck Resources)

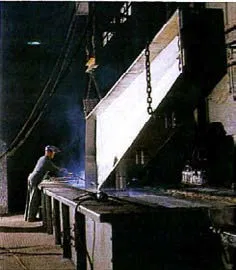

Расположенный в Trail, Британская Колумбия, завод Trail Zinc Refinery является одним из крупнейших производителей цинка в мире.

При строительстве объекта широко использовались оцинкованные стальные конструкции, начиная от сайдинга и полов до кабельных эстакад, перил, настилов пола и электрических подстанций. На эстакаде, по которой рельсы идут к цеху подготовки сырья для свинцового плавильного завода, находится 460 тонн конструкционной стали, оцинкованной горячим способом, и 4 000 м2 оцинкованной решетки пола.

Трейл, Британская Колумбия, Канада

Цинковый завод Trail

Устойчивый выбор

Цинк является неотъемлемой частью окружающей среды, естественно присутствует в камнях, почве, воде и воздухе. Это важный питательный микроэлемент для людей, животных и растений. Цинковые покрытия значительно улучшают долговечность и жизненный цикл стальных изделий, и, как и сталь, цинк на 100% пригоден для вторичной переработки, что позволяет экономить ценные ресурсы и обеспечивать экономию средств для будущих поколений.

Преимущества горячего цинкования

Горячее цинкование обладает различными преимуществами, что делает его одним из наиболее предпочтительных методов гальванизации в различных отраслях промышленности.

Устойчивость к коррозии

Защитный слой, образующийся в процессе ГГЦ, защищает железные и стальные заготовки от износа, вызванного ржавлением поверхности.

Даже если это покрытие стирается или царапается, оставляя часть поверхности железа или стали открытой, цинк, будучи более реакционноспособным, окисляется, образуя защитный оксидный слой на поверхности.

Экологически чистый процесс

Горячее цинкование — это экологически чистый процесс с низким углеродным следом, который приводит к минимальному образованию токсичных паров или вредных отходов.

Кроме того, этот процесс увеличивает срок службы заготовок, что приводит к уменьшению количества отходов и даже позволяет использовать переработанные железо, сталь и цинк.

Эстетичный внешний вид

Защитное покрытие, полученное в результате горячего цинкования, имеет блестящий и гладкий вид, что повышает эстетическую ценность изделия.

Коммерческие конструкции, такие как столбы освещения или опоры зданий, являются одними из распространенных примеров, в которых используется горячее цинкование для достижения блестящей поверхности с увеличенным сроком службы.

Процесс горячего цинкования занимает около 12 часов (для больших заготовок), что относительно меньше, чем другие процессы нанесения слоев, такие как порошковая окраска или окраска распылением.

Гибкость применения в строительстве

По сравнению с бетонными столбами, использование оцинкованных железных или стальных столбов обеспечивает гибкость при проектировании инфраструктуры, поскольку их можно легко сваривать, соединять болтами или сращивать для формирования сложных конструкций.

Стоимость процесса горячего цинкования относительно дешевле по сравнению с другими процессами нанесения слоев, такими как порошковое покрытие или электростатическое напыление.

Кроме того, защитный слой предохраняет заготовку от воздействия неблагоприятных условий окружающей среды, что приводит к минимальным требованиям к техническому обслуживанию и дальнейшему снижению общей стоимости.

Двойная защита

Все покрытия предназначены для обеспечения барьерной защиты. Цинк — единственное покрытие, обеспечивающее двойную защиту стали: барьерную защиту и гальваническую защиту.

Покрытия, нанесенные методом горячего цинкования, создают непрерывный непроницаемый металлический барьер, который не позволяет влаге контактировать со сталью. Без контакта с влагой нет коррозии. Характер процесса цинкования гарантирует, что металлическое цинковое покрытие имеет превосходную адгезию, стойкость к истиранию и коррозии. Однако, поскольку цинк в конечном итоге корродирует, хотя и очень медленно, срок службы покрытия пропорционален толщине покрытия. Сплошные оцинкованные покрытия, наносимые на стальные рулонные изделия, обычно тоньше обычных оцинкованных покрытий. Сплошные оцинкованные покрытия обычно имеют толщину 20-40 микрон, в то время как обычные оцинкованные покрытия, наносимые на стальные изделия, в свою очередь, путем периодического погружения, находятся в диапазоне от 85 до 200 микрон. Для стальных катушек также предлагаются покрытия из сплавов, но их улучшение по сравнению с чистым цинком в горнодобывающей промышленности следует тщательно проверять, если они рассматриваются, а не полагаться на ускоренные испытания на коррозию. Для обычных изделий из оцинкованной стали обычно используется более толстое цинковое покрытие, превышающее 85 мкм, что улучшает устойчивость к коррозии и истиранию.

Барьерная защита эффективна до тех пор, пока покрытие остается неповрежденным. При повреждении на незащищенной поверхности начнется коррозия. Уникальная способность цинка гальванически защищать сталь обеспечивает мощный второй защитный механизм. Цинк корродирует преимущественно по сравнению со сталью, поэтому, когда оцинкованные стальные конструкции поцарапаны или порезаны во время транспортировки или сборки, сталь гальванически защищена от протекторной коррозии цинкового покрытия, прилегающего к стали. На практике это означает, что в месте повреждения в первую очередь корродирует цинк, защищая при этом стальную основу. Любое обнажение основной стали не приведет к коррозии и окажет минимальное влияние на общие характеристики покрытия.

2. Горячее цинкование: что это такое и немного истории

3. Свойства цинкового покрытия. Для каких изделий используется

4. Горячее цинкование. Описание технологии процесса

5. Контроль качества покрытия, браковочные признаки

6. Достоинства и недостатки горячего цинкования

7 Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

8. Сравнение с другими методами цинкования.

3. Двойная защита

4. Скорость коррозии цинка

5. Окружающая среда в горнодобывающей промышленности

6. Подземная среда

7. Окружающая среда наземного объекта

8. Дополнительная защита и эстетика

9. Горячее цинкование: экономичная система защиты

10. Устойчивый выбор

12. Примеры наземных объектов

13. Примеры подземных объектов

14. Примеры конвейеров

15. Пример морского терминала

Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато «похвастаться» качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

ДОСТОИНСТВА НАШЕГО ПРОИЗВОДСТВА

- Использование цинка высокой степени чистоты – ЦВ0 (Special High Grade) – наряду с качественными химическими реагентами зарубежного производства позволяют получать светлые, блестящие покрытия толщиной в пределах 80 мкм, а при особых требованиях заказчика толщина может быть либо увеличена (для продления срока службы оцинкованного изделия), либо уменьшена, если позволяет химический состав стали.

- Исключается человеческий фактор в процессе горячего цинкования за счет отсутствия необходимости операторов сопровождать изделия вдоль всех этапов подготовки перед оцинкованием – их заменяют автооператоры, которые работают в соответствии с заложенной программой под каждый вид изделия.

- Автоматизированное удаление излишков цинка осуществляется быстрее и качественнее нежели вручную благодаря встроенной системе наклона траверс вместе с виброталью автооператора цинкования.

- Горячее цинкование непосредственно в месте изготовления изделий, что позволяет снизить себестоимость конечного продукта из-за отсутствия необходимости транспортировать их на расстояния порядка 300 и более км.

Дополнительная защита и эстетика

Органические (лакокрасочные) покрытия могут быть добавлены для улучшения защиты от коррозии и улучшения внешнего вида. Сплошной оцинкованный лист обычно предварительно окрашивают на том же предприятии, где наносится оцинкованное покрытие. Это позволяет точно подготовить оцинкованную поверхность перед нанесением рулонного покрытия. Окрашенный оцинкованный лист можно формовать в рулон с получением профилей в соответствии с требованиями заказчика. Последние достижения в области технологии цинкования и систем окраски позволяют формировать рулон предварительно окрашенного оцинкованного листа с поразительными узорами, открывая архитекторам новые возможности для кровли и облицовки промышленных, коммерческих и жилых зданий.

Обычные оцинкованные покрытия могут быть покрыты органическими покрытиями, когда это необходимо для дополнительной защиты от коррозии, безопасности, по законодательным или эстетическим причинам. Это будет включать использование зеленого и красного покрытий, нанесенных на трубопроводы, для обозначения использования для транспортировки.

Комбинация лакокрасочных покрытий поверх гальванических покрытий называется «дуплексной системой». Дуплексные системы выигрывают от синергетического эффекта, который позволяет объединенному сроку службы окрашенной оцинкованной стали быть дольше, чем сумма отдельных долговечности краски и гальванических покрытий в одной и той же среде. Множитель синергии колеблется от 1,8 до 2,7 в зависимости от степени коррозии. Уравнение синергизма и факторы синергизма показаны в таблице 3.

Таблица 3: Влияние синергии на срок службы окрашенной оцинкованной стали

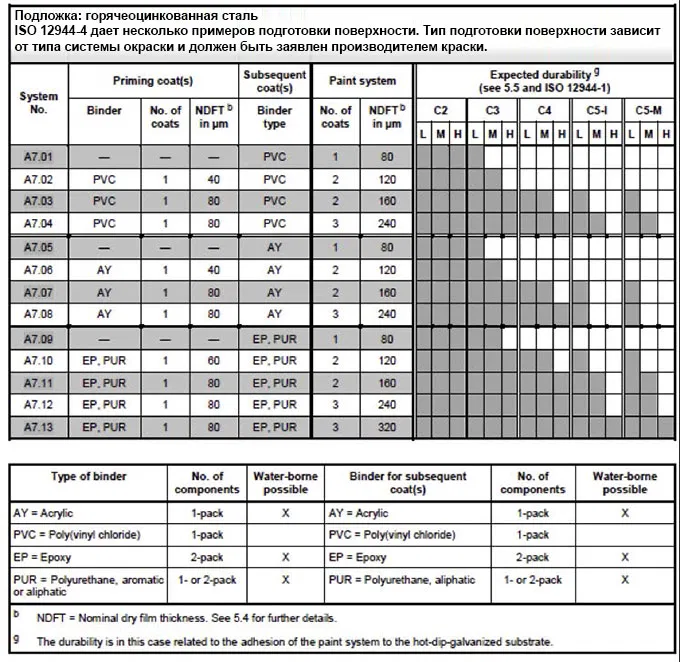

Технические характеристики систем окраски для использования с оцинкованной сталью приведены в стандарте ISO 12944, часть 5, который показан в таблице 4 ниже. Категории коррозионной активности C2, C3 и т. Д. Относятся к коррозионной среде ISO 9223, указанной выше в таблицах 1 и 2. Многие поставщики красок ссылаются на спецификации системы окраски в этой стандартной спецификации, например, A7.13, в своей документации по продукции.

Таблица 4: Выдержка из стандарта ISO 12944, часть 5, показывающая системы окраски, которые будут использоваться в указанных коррозионных средах с оцинкованной сталью.

Часто задаваемые вопросы связанные с горячим цинкованием

Можете ли вы покрасить горячеоцинкованную стальную заготовку?

Да, вы можете покрасить оцинкованную стальную заготовку горячим цинкованием. Этот дополнительный слой краски защитит от коррозии и ржавчины, одновременно повышая эстетическую ценность оцинкованной заготовки.

Какую температуру может выдержать оцинкованная сталь?

Оцинкованная сталь может выдерживать температуру примерно до 350°C (623 K), при превышении которой сплав цинка и железа начинает плавиться.

Примеры подземных объектов

Подземная добыча: Металлоконструкции рудника Кинросс (закрыто)

Большой опыт, который позволил выбрать горячее цинкование для стальных конструкций шахтного ствола, восходит к ранней проверке, проведенной через 10 лет на руднике Кинросс. Этот случай, установленный в 1975 году, показал, что цинкование продлит срок службы, превышающий срок службы ранее использовавшихся систем окраски (как правило, эпоксидных смол). Шахта имеет глубину более 2 км и может быть разделена на три зоны: сухая зона (от 0 до 400 м), промежуточная зона (от 400 до 1400 м) и мокрая зона (ниже 1400 м), где отложения, попадающие на стальные конструкции и трубопроводы, остаются насыщенными.

При осмотре в сухой зоне, где непрерывные потоки воды не текут по стальным конструкциям, измерения толщины покрытия превышали 110 мкм (т.е. без измеримых потерь) на заглушках и колоннах труб.

В промежуточной зоне присутствие проточной воды существенно увеличивается. Однако коррозионное воздействие ограничивалось верхними 15% заглушек, где наблюдалось полное удаление цинковой защиты. Это подтвердило предсказания предложенной вероятностной модели.

Во влажной зоне оцинкованные стальные конструкции были защищены эпоксидным покрытием. Небольшая деградация дуплексной системы была очевидна там, где не происходило полного насыщения. Некоторое вздутие эпоксидной смолы было замечено на колонне трубы, но гальваническое покрытие продолжало обеспечивать отличную защиту подлежащей стали. И цинк, и краска были разрушены на верхних поверхностях заглушек из-за постоянных ударов падающих обломков. Близлежащие оцинкованные стальные конструкции станции все еще были в хорошем состоянии; эта область обычно не подвергается постоянному насыщению водой или ударам падающими обломками.

1) Отложения на стальных конструкциях валов из дуплексной и горячеоцинкованной стали на заводе Kinross

2) По прошествии десяти лет выяснилось, что бантоны находятся в хорошем состоянии, хотя, как и следовало ожидать, верхние поверхности демонстрировали деформации. Однако не было замечено перфорации, требующей не дорогостоящей замены.

Подземная добыча: Платиновый рудник Расимоне (Амплатс, ныне Роял Бафокенг Платинум)

Строительство платинового рудника Бафокенг Расимоне началось в 1997 году. Рудник расположен в 150 км к северо-западу от Йоханнесбурга. В отличие от глубоких золотых рудников, платиновые рудники, как правило, мелкие, с глубиной от 500 до 1200 метров. Шахтные воды обычно менее агрессивны, чем те, что встречаются в золотых приисках. Они твердые и близки к нейтральному по pH, хотя высокие уровни хлоридов все еще распространены (750 мг / л).

Для изготовления двух наклонных стволов и наземной установки было использовано 8000 тонн металлоконструкций. Предыдущий опыт горячего цинкования показал, что он подходит для обоих типов конструкций. Цинкование включало стальные конструкции, а также каркас здания, конвейеры, решетчатые настилы, перила и рамы оборудования.

Проверка, проведенная в 2002 году, показала, что ожидаемый срок службы в 25+ лет будет легко соблюден. Горячее цинкование хорошо зарекомендовало себя в зоне измельчения, в зоне плавления (особенно на полах, где часто происходит просыпание), в подземных стальных конструкциях (где истирание из-за падающих обломков и накопления отложений часто ухудшает альтернативные покрытия), а также на головных устройствах вала и конвейерах. Для покрытия некоторых желобов использовалась оцинкованная сталь; они были перфорированы из-за очень абразивных условий. В области реагентов спецификация покрытия исключила использование горячеоцинкованной стали из-за неполных рабочих характеристик; однако оцинкованные мелкие предметы (такие как трубы и поручни) работали очень хорошо. В отличие от этого, обычная система органических красок (трехслойная виниловая сополимерная система с степенью подготовки поверхности Sa 21Ž2 или почти белый металл), используемая для других применений в области реагентов, показала предельные характеристики, требуя замены или обслуживания в лучшем случае почти каждого Второй год.

Платиновый рудник Бафокенг Расимоне. Фото любезно предоставлено Royal Bafokeng Nation.

Подземная добыча: Металлоконструкции вала на рифах Ваал (AngloGold Ashanti)

Проектирование ствола № 11 рифов Ваал (ныне рудник Моаб-Хотсонг) началось в 1988 году. Некоторые первоначальные исследования качества воды, которые могут возникнуть, показали, что гальванизация должна быть удовлетворительной. Проходка ствола началась в 1992 году. Диаметр ствола 10,6 м, глубина 3,16 км. Все стальные конструкции вала были оцинкованы.

Последующий контроль был проведен в 2006 году, в ходе которого было установлено, что толщина покрытия составляет от 150 до 300 мкм. На некоторых участках механических повреждений покрытие отслоилось; однако измерения показали, что все еще присутствует покрытие толщиной от 25 до 35 мкм (в основном слой сплава железа и цинка). Не наблюдалось ползучести под пленкой или других признаков разрушения стали, несмотря на это повреждение; оцинкованное покрытие оставалось защитным.

1) Стальная конструкция вала монтируется над землей для обеспечения подгонки.

2) Направляющие вала, оцинкованные методом горячего цинкования, правильно разложены на месте и ожидают установки в вал.

1) Толщина покрытия на заглушках вала на четырех различных уровнях была проверена, но, поскольку они были похожи по остаточной толщине покрытия, сообщалось только о двух. Известковые наросты в большинстве случаев удаляли перед измерением остаточной толщины покрытия.

2) Толщина покрытия металлоконструкций шахтной станции

Подземная добыча: Black Mountain Deeps Project (Anglo Operations, теперь Vedanta)

Black Mountain — это месторождение цинка, свинца и меди, расположенное в провинции Северный Кейп в Южной Африке. Проект предусматривал установку инфраструктуры на два ствола — рабочий ствол диаметром 7,4 метра и вентиляционный ствол диаметром 6,2 метра. Использовано 2360 тонн стальных оцинкованных конструкций. Горячее цинкование было определено как наиболее эффективный метод защиты валов от коррозии, которые были классифицированы как «мокрые валы». Альтернативное использование органических покрытий было сочтено неприемлемым и невозможным в обслуживании.

Несмотря на выбор горячего цинкования для защиты от коррозии, возник ряд вопросов, на которые следует обратить внимание:

- Сделайте припуски на зазоры и допуски, чтобы обеспечить простоту управления фланцевыми и торцевыми болтовыми соединениями. Различия в толщине цинкования могут стать проблемой при установке стальных конструкций, требующей чрезмерного использования пакеров.

- Внимательно проверьте чертежи, чтобы убедиться, что дальнейшие изменения не потребуются. Могут потребоваться некоторые изменения дизайна.

- Рекомендуется тесное сотрудничество между проектировщиком, изготовителем, производителем цинкования и монтажником, чтобы гарантировать, что все участники понимают, где необходимо учитывать особые аспекты цинкования.

- Рекомендуется обучение работе с оцинкованными стальными конструкциями (например, правильное обращение и т. Д.).

- Рекомендуется тщательный осмотр и очистка пустотелых стальных конструкций перед строповкой.

- Следует записать четкий метод ремонта поврежденного цинкования.

1) Глубины Черной горы

2) Конструкционные элементы из оцинкованной стали

Подземная добыча: опоры для выемки угольных шахт (KWK «Mysłowice-Wesoła»)

В течение 1990 года 174 тонны стали было оцинковано и установлено в подземных выработках на каменноугольной шахте в Мыстовице, Польша. Эта шахта характеризуется очень агрессивными подземными водами с содержанием хлоридов 17 000–18 000 мг / л. (Уровни выше 200 мг / л классифицируются как сильно коррозионные.) Содержание сульфат-иона в той же воде варьировалось от 221 до 500 г / л. Кроме того, высокая скорость вентиляции поддерживает туман в воздухе, что приводит к постоянному слою влаги на оцинкованных поверхностях; угольная пыль также оседала на этих поверхностях. Во многих местах на конструкции имелся постоянный поток воды. PH воды был около 7 или нейтральный. В те же штреки были размещены неоцинкованные стальные конструкции.

Структуры были оценены через 20 лет. Внешний осмотр подтвердил, что цинковое покрытие осталось на опорных поверхностях шахты с оставшейся толщиной 10-83 мкм. На оцинкованных деталях не было признаков красной коррозионной ржавчины, что подтверждает сохраняющуюся защитную функцию покрытия. Напротив, активная коррозия стали наблюдалась на поверхности неоцинкованных частей опор шахты. Наблюдались слои неприлипающей коррозии железа, а также поверхностные трещины на неоцинкованных деталях. В связи с более длительным сроком службы оцинкованных конструкций допускается увеличение расстояния между оцинкованными опорами. Неоцинкованные шахтные опоры расположены на расстоянии 75 см друг от друга, а оцинкованные шахтные опоры — на 100 см.

Проволочная сетка между оцинкованными опорами также была оцинкована, и лишь изредка появлялась красная ржавчина. Напротив, неоцинкованная сетка сильно корродировала.

Угольный разрез KWK Mysłowice-Wesoła.

Гальванизация

После подготовки поверхности заготовки наступает время начать процесс гальванизации.

Заготовки погружаются в вану с расплавленным цинком, поддерживаемую при температуре около 450 °C (723 K).

Как правило, они погружаются в ванну под углом, чтобы пузырьки воздуха выходили из полых частей заготовки.

При погружении в ванну для цинкования железо или сталь вступает в реакцию с цинком, образуя многочисленные интерметаллические слои цинк-железо, причем внешний слой состоит из чистого цинка.

Эта реакция происходит очень быстро на начальных этапах, во время которых образуется первичное покрытие, после чего она начинает замедляться, и толщина покрытия постепенно увеличивается.

Погружение обычно занимает от четырех до пяти минут. Однако время погружения увеличивается по мере увеличения размера объекта.

После извлечения предметов из чайника для цинкования цинковое покрытие сначала окисляется до оксида цинка, который вступает в реакцию с углекислым газом в воздухе и образует слой карбоната цинка, дополнительно предотвращающий коррозию.

Разница между горячим и холодным цинкованием

Горячее цинкование включает в себя несколько этапов обработки поверхности, в то время как при холодном цинковании требуется только кислотное травление и обезжиривание поверхности железного или стального изделия.

При холодном цинковании оцинковываемая конструкция помещается в качестве анода в электролит с солью цинка, после чего на поверхность конструкции посредством электролиза осаждается слой цинка.

С другой стороны, горячее цинкование предполагает погружение заготовки в ванну с расплавленным цинком для формирования защитного покрытия.

В результате горячего цинкования образуется плотный и равномерный слой цинка, в то время как слой, образующийся при холодном цинковании, сравнительно тонкий и легко царапается.

Горячее цинкование является экологически безопасным, в то время как утилизация токсичных отходов электролита, образующихся при холодном цинковании, оказывает негативное воздействие на окружающую среду.

Первоначальные и текущие затраты на холодное цинкование сравнительно ниже, чем на горячее цинкование, что делает его более приемлемым для любителей и небольших производств.

Горячее цинкование обычно используется для крупных конструкций.

Хотя горячее цинкование может использоваться и для небольших изделий, холодное цинкование оказывается сравнительно более экономичным процессом для малых и средних изделий.

а чё такое горячее цинкование? кто-нибудь объяснит по-простому а? а то статья какая-то для инженеров прям…

Да ну че за фигню то пишут? Горячее цинкование — это вообще тема! А тут пишут «коррозионная устойчивость ниже»…ну да ладно, наверное специалисты такие.

а в чем ограничения то? че за тайна? вроде норм технология должна быть. а если серьезно то это как? почему ограничено? объясните пожалуйста.

Ну да, цинк реально рулит! Всегда беру оцинковку для металла, не жалею. Вещи прочные получаются, ржавчина не берёт. А то покрасил – через год всё гнилое.

Ага, цинковка это тема! реально спасает металл от ржавчины, особенно где влажно. у нас на даче тоже цинковали все конструкции, теперь хоть лей воду не страшно. а то без этого все бы давно сгнило.

Горячее цинкование это тема конечно интересная но мне кажется это не очень связано с мерзлотой и темнотой что за связь такая? ну и вообще что за четверть мили это очень много!

ааа ну да цинк это тема! а то наросты эти мешают толщину нормально замерить, логично чо. главное чтоб все по госту было а то ржаветь начнет сразу.