- Капельные наплывы — «слезы»

- Дефекты гальваники

- Подгар при цинковании чугуна

- 2 Технологии различных методов цинкования

- Оборудование заводов горячего цинкования

- Отпечатки

- Используемые материалы и оборудование

- Склеивания (контактные пятна)

- Бугорки

- 1 Особенности защитных цинковых покрытий

- Способы цинкования металлов

- 4 Технология и оборудование гальванического цинкования на производстве

- Плоские наплывы (подтеки)

- 3 Гальваническое цинкование в домашних условиях

- Дефект в виде заусенцев

- 3 Преимущества и недостатки цинкования гальваническим методом

- Производственные процессы цинкования

- Технология электрогальванического производства

- Горячее цинкование металлоконструкций

- Особенности процесса горячей оцинковки

- Холодное цинкование металла

- Положительные стороны холодной оцинковки

- Термодиффузионный способ цинкования

- Особенности термодиффузионных покрытий

- Шоопировние

- Газодинамическое цинкование

- Преимущества метода

- Комбинированные – дуплексные способы обработки

- Характеристики дуплекс-систем

- 7 методов цинкования металла

- Белая ржавчина

- Охрупчивание материала, вызванное искусственным старением

- Изменение цвета покрытия

- Применяемые электролиты

- Поводки и искривления

- Свинцовая пена

- Преимущества цинковых покрытий

- Точечная коррозия

- Трещины в виде сетки

- Пузыри на цинковом покрытии

- Охрупчивание материала, вызванное внутренними напряжениями в детали

- 2 Гальванический способ цинкования металлов

- Капли и подтеки

- Шелушение (отслаивание верхнего цинкового слоя покрытия)

- Черные пятна

Капельные наплывы — «слезы»

Дефект «слезы» представляет собой капли жидкого цинка, которые возникают на поверхности извлекаемых из ванны цинкованных изделий и затем затвердевают.

«Слезы» возникают вследствие высокого поверхностного натяжения расплавленного цинка, что ухудшает его равномерное стекание с изделий. Поверхностное натяжение расплава сильно увеличивается в местах образования окиси цинка.

Оставшаяся на поверхности оцинкованного изделия окалина, может служить причиной образования окиси цинка.

Дефект «слезы» легко определить визуально. Дефект «слезы» легко отличить от других видов брака на оцинкованных изделиях. Окись цинка в ванне цинкования может быть удалена с помощью раскисления. Оставшаяся на поверхности оцинкованных изделий окалина, приводящая к образованию слез, должна быть удалена.

Дефекты гальваники

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Подгар при цинковании чугуна

Этот дефект характеризует грубое, шероховатое и неравномерное цинковое покрытие, иногда с черными точками. Иногда на краях оцинкованных изделий образуются вспучивания.

Причиной появления подгара является окисление чугунных изделий во время закалки, проводимой до цинкования. Появление мельчайших окисленных частиц ухудшает процесс цинкования и приводит к образованию на чугунных изделиях грубого и шероховатого покрытия. Во многих случаях подгорелый слой на кромках чугунных изделий вспучивается и отслаивается.

Подгар при цинковании чугуна имеет шероховатое покрытие, которое пронизано черными пятнами. Иногда на краях образовываются вспучивания. Точное определение возможно только с помощью металлографического исследования, позволяющие выявлять мельчайшие окисленные частицы в поверхностном слое чугунного изделия.

Этот дефект хорошо отличим от других видов брака.

При появлении подгара нужно обратить внимание на то, что частицы начинают окисляться изнутри.

2 Технологии различных методов цинкования

Горячее – покрытия наносят погружением в емкость с расплавленным цинком, температуру которого поддерживают в интервале 460–4800 °С. Горячецинковые покрытия по долговечности, качеству – одни из лучших, а по объему производства находятся на 2 месте. Технологический процесс энергозатратен и сложен в плане обеспечения экологической безопасности, что обусловлено использованием химических способов подготовки поверхности и наличием расплавленного цинка.

Газо-термическое напыление – порошкообразный или проволочный цинк расплавляют и напыляют в газовом потоке на металл обрабатываемой детали. Этот метод оптимален для антикоррозионной защиты крупногабаритных металлических конструкций, которые не умещаются в гальваническую или с расплавом цинка ванну. Частицы расплавленного цинка ударяются о поверхность изделия и, деформируясь, образуют пористое («чешуйчатое») покрытие, которое, как правило, требует обработки порозаполнителем (лакокрасочным материалом). Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Термодиффузионное (шерардизация) – цинковое покрытие получают за счет проникновения атомов цинка в железную подложку с образованием железноцинкового сплава, имеющего сложную структуру. Эффект достигается благодаря тому, что атомы цинка при температурах свыше 2600 °С переходят в паровую фазу. Процесс проводят в замкнутом объеме муфелей или реторт, заполненных обрабатываемыми деталями и порошковой цинкосодержащей смесью. Технологию используют, когда необходимо получить слой цинка толще 15 мкм (обычно 25–110 мкм). Метод экологически безопасен. Покрытие беспористое, с высокой адгезией, защитная способность выше, чем у полученного гальваническим методом в 3–5 раз, и сопоставима со стойкостью горячецинкового.

Гальваническое – обеспечивает создание очень гладкого и точного покрытия, которое наносят при электрохимическом воздействии. Метод применим не только для электропроводящих материалов, но также и для неэлектропроводящих. Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Холодное – окраска изделий из металла грунтами, насыщенными высокодисперсным порошкообразным цинком (в готовом покрытии содержится 89–93 % цинка). Метод отличается высокой технологичностью, является самым простым, в настоящее время широко распространен. Очень эффективен для изделий, конструкций, которые нельзя обработать иным способом – закрепленные линии передач, трубы, элементы нефтяной аппаратуры, железнодорожных путей, дорожных ограждений, фурнитуры для мебели и прочие стационарные, неподвижные, труднодоступные объекты. «Холодное» покрытие может прослужить дольше, чем «горячее», в 3–4 раза. Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Все приведенные методы применяются в промышленных масштабах. Последние 2 можно реализовать самостоятельно с соблюдением необходимых мер безопасности.

https://youtube.com/watch?v=aBEKtjF7Pzs%3Frel%3D0

Оборудование заводов горячего цинкования

- Безупречное цинкованиеФормированиеРаспознование

- Формирование

- Распознование

Отпечатки

Отпечаток это место, на котором вдавливается поверхность цинка под механическим воздействием.

Форма и размер отпечатков зависит от изделия или от вида ударяющего предмета.

Отпечатки возникают тогда, когда инструменты воздействуют еще на вязкий слой железо-цинкового сплава. Кроме того инструменты, после вынимания изделия из ванны, оставляют отпечатки на еще не полностью застывшем цинковом покрытии.

Отпечатки легко распознать визуально. В поперечном разрезе видно локально поврежденный цинковый слой.

Отпечатки нельзя перепутать с другими дефектами.

Чтобы предотвратить появление отпечатков нельзя дотрагиваться инструментами или другими предметами до еще не застывшего цинкового покрытия.

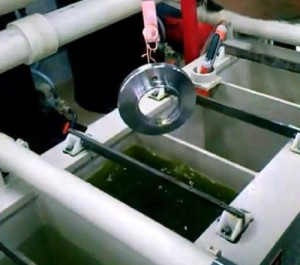

Используемые материалы и оборудование

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Склеивания (контактные пятна)

Дефект представляет собой склеенные места цинкуемых частей, которые разрываются после затвердевания поверхности. При этом поверхность одной части разрывается локально, в большинстве случаев включая слой железоцинкового сплава, и прикрепляется к другой.

Склеивания появляются при одновременном цинковании нескольких изделий. И после извлечения их из ванны цинкования, после затвердевания расплавленного цинка происходит склеивание покрытий и после отделения изделий друг от друга может происходить отрыв покрытия.

Склеивания легко распознать. В поперечном разрезе видно отслоение слоя железоцинкового сплава одного изделия и прилипание его к наружному слою цинкового покрытия другой детали.

Склеивания легко отличить от других видов дефектов.

При одновременном цинковании нескольких деталей, нужно обратить внимание на то, чтобы они не соприкасались друг с другом при извлечении их из ванны.

Бугорки

Бугорки представляют собой небольшие возвышения на оцинкованной поверхности различного размера и формы. Они могут располагаться отдельно или группами.

Бугры образуются в тех случаях, когда в ванне цинкования накапливаются различные примеси, которые осаждаются на поверхности цинкуемых изделий.

В ванне плавают мелкие частички и при вынимании оцинкованного изделия они прикрепляются на ее поверхность и могут рассматриваться как вздутия. Если эти частички твердые, то в большинстве случаев речь здесь идет о гартцинке самой ванны. Кроме того плавающие частички гартцинка и соединение алюминия с железом могут также привести к образованию бугорков.

То есть примеси, имеющие небольшую плотность, всплывают на поверхность и могут быть удалены. Поэтому образование бугров в первую очередь связано с крупными примесями, которые медленно всплывают на поверхность.

Бугорки можно легко определить визуально. Для определения видов этих частичек, которые приводят к образованию бугров, нужно проводить дальнейшие исследования.

Бугорки можно перепутать с шероховатой поверхностью.

Во избежание образований вздутий (бугорков) на цинкуемом изделии, эти частички надо из ванны удалять. Плавающие частички гартцинка возникают тогда, когда температура верхней части ванны прохладней, чем во внутренней. В этом случае, кристаллы гартцинка выделяются в той части ванны, где более прохладно и приклеиваются на цинкуемое изделие. Чтобы этого избежать, надо переключить температуру в ванне. В алюминий-цинковом сплаве образующиеся соединения алюминия и железа должны быть удалены с поверхности ванны.

1 Особенности защитных цинковых покрытий

Цинкование – самый распространенный способ защиты железа поверхностной металлизацией от атмосферной коррозии. Для этих целей расходуется около 40 % от общего объема мировой годовой добычи цинка. Цинкование получило широкое распространение благодаря анодному характеру создаваемой из цинка защиты.

Значение электрохимического потенциала цинка составляет – 0,763 В, что меньше такого же параметра для черных металлов (железа, стали, чугуна), поэтому он защищает последние от коррозии электрохимическим способом. Причем защитные свойства покрытий из цинка проявляются даже в случае незначительной их толщины и при наличии обнаженных участков, пор. Известно много примеров протекторного характера защиты цинком непокрытых им, оголенных фрагментов стальных изделий (например, обрезанные проволока в поперечном сечении и края оцинкованного листового железа, резьба гайки без покрытия, навинченной на оцинкованный болт).

Анодный характер взаимодействия цинкового покрытия с сталью и внешней средой в ряде случаев может смениться на катодный и тогда коррозионные процессы в железе происходят очень интенсивно. Подобное наблюдается, например, при воздействии на оцинкованные изделия горячей воды, нагретой до 70 °С и выше (в автоклавах, котельных установках).

Сам цинк, принимая «удар» на себя от воздействия внешней среды, защищается следующим образом: при окислении этого металла на его поверхности образуется тонкая плотная оксидная пленка, препятствующая проникновению кислорода дальше вглубь цинка. Благодаря этому его окисление останавливается. У железа образующиеся при окислении оксиды имеют объем больший, чем первоначальный металл, и поэтому пленка из них сразу разрушается, становится рыхлой и пропускает кислород к неокисленному материалу. Так возникает ржавчина.

У цинковых покрытий химическая стойкость снижается при воздействии на них летучих продуктов, которые выделяются при старении следующих органических материалов:

- олифы;

- синтетических смол;

- хлорированных углеводородов.

Покрытия подвержены легкому разрушению, если они контактируют или находятся в закрытом объеме с промасленными или свежеокрашенными деталями.

Большое влияние на быстроту корродирования цинка оказывает показатель рН среды. При рН 7–12 (щелочная среда) этот металл практически не растворяется. Отклонение от указанных величин приводит к возрастанию скорости его коррозии. Особенно высока скорость коррозии цинковых покрытий в атмосфере тропиков и промышленных городов.

Способы цинкования металлов

Горячее. При использовании этой технологии нанесение цинка на поверхность изделия проводится путем погружения его в расплавленный металл. Таким способом можно получить самые толстые защитные слои. По сравнению с гальваническим горячее цинкование является более затратным, но обеспечивает самую высокую скорость нанесения цинкового покрытия.

Холодное. Холодным цинкованием в обиходе называют покрытие металлических изделий и больших металлоконструкций с помощью кистей и пульверизаторов композитами, содержащими не менее 80% цинка (в сухой пленке). Это самая простая по нанесению технология цинкования, но она менее долговечна, чем горячая и гальваническая.

Термодиффузионное. Для цинкования этим методом применяют вращающиеся барабанные печи, в которые загружают обрабатываемые детали и специальные порошки, содержащие цинк и вспомогательные компоненты. При вращении в течение нескольких часов при температуре 350÷450 °C происходит диффузионное насыщение поверхностных слоев железа атомами цинка, в результате чего образуется устойчивое защитное покрытие.

4 Технология и оборудование гальванического цинкования на производстве

На производстве электролитическое цинкование включает следующие технологические процессы, производимые с изделиями:

- Очистка их от окалины, ржавчины, смазочно-охлаждающих и лакокрасочных составов. Химическая обработка в обезжиривающих и щелочных растворах.

- Промывка водой в проточной ванне.

- Электролитическое обезжиривание.

- Промывка.

- Травление в растворе воды и соляной кислоты. Позволяет удалить оставшиеся окалину и ржавчину без растворения основного металла. При этом происходит декапирование поверхности – активация перед цинкованием.

- Само цинкование.

- Может проводиться осветление в растворе воды с азотной кислотой для снятия окисной пленки.

- Может проводиться фосфатирование.

- Может проводиться пассивация электролитическим хроматированием (и/или хроматирование распылением).

- Сушка.

В зависимости от типа изделия и соответствующей технологии некоторые этапы промывки могут проводиться щеточно-моечным способом. Могут быть дополнительные операции. Например, гальваническое цинкование полосы начинают с ее разматывания, сварки концов, а затем правки. Заканчивают – промасливанием и сматыванием.

В соответствии с типом покрываемых изделий и объемом производства применяют различные гальванические линии и сопутствующее им дополнительное оборудование. Эти линии представляют из себя определенную последовательность промывочных и технологических ванн, необходимых для создания однослойных либо многослойных цинковых покрытий с требуемыми функциональными свойствами. Все гальваническое оборудование по степени механизации классифицируется на:

- механизированные линии с полностью автоматическим управлением;

- с возможностью частичного ручного управления;

- линии с полностью ручным обслуживанием;

- мини-линии.

В комплект поставки линии, в зависимости от ее модели, помимо ванн входят:

- транспортные системы (автооператоры, манипуляторы);

- промышленное и локальное оборудование очищения сточных вод;

- вспомогательное оборудование: приспособления для цинкования (подвески, колокола, барабаны), катодные и анодные штанги, теплообменники, ТЭНы, другое;

- дополнительное оборудование: система вентиляции, выпрямительные агрегаты, компрессоры и воздуходувки, холодильное оборудование, сушильные камеры и шкафы, насосы, оборудование получения демиводы, фильтровальные установки;

- и другое.

Плоские наплывы (подтеки)

Наплывы и подтеки представляют собой места с утолщенным цинковым слоем, который возвышается над покрытие и имеет форму полосок. В основании края подтеки могут собираться в виде капель.

Плоские наплывы возникают тогда, когда скорость вынимания цинкуемого изделия из ванны цинкования не совпадает с вязкостью расплавленного цинка. Вязкость расплавленного цинка очень сильно увеличивается вследствие наличия мелких кристаллов слоя железо-цинкового сплава, так что стекание расплавленного цинка больше невозможно. Кристаллы такого вида возникают во время реакции цинка с солями железа, а также с мелкими частицами окалины. В связи с этим образованные наплывы содержат очень много таких мелких кристаллов и иногда даже образуются пузыри (пустоты и раковины) на верхней поверхности цинкового слоя из-за не полностью испарившегося флюса.

Слишком быстрое извлечение изделий из ванны нарушает равномерность стекания жидкого цинка с них, что также приводит к образованию плоских наплывов. Это происходит главным образом при цинковании с добавкой алюминия. Образующаяся на поверхности покрытия токая пленка окиси алюминия может легко разрушаться, например от удара, и слой жидкого цинка под пленкой начинает стекать неравномерно, что и приводит к появлению плоских наплывов.

Таким образом, оксиды, в особенности оксиды алюминия, которые образуются на верхней поверхности расплавленного цинка, влияют на образование наплывов. Этот твердый слой может разорваться при легкой тряске, когда цинкуемое изделие вытаскивают из ванны, при этом находящийся сверху еще жидкий расплавленный цинк приобретает форму подтеков. В этом случае, наружный слой покрытия цинка содержит незначительное количество или вообще не содержит железо-цинковых кристаллов.

Плоские наплывы можно легко распознать, но иногда этот дефект может быть принят за полосчатое покрытие.

Причину образования плоских наплывов, а также степень наличия в слое покрытия железо-цинковых кристаллов можно установить с помощью металлографических исследований.

После травления на изделии, подлежащем оцинкованию, могут оставаться соли железа, которые также могут привести к образованию плоских наплывов. Для недопущения этого перед флюсованием они должны быть удалены (тщательно смыты). А флюс с высоким содержанием железа необходимо регенерировать.

Изделия при вынимании из ванны цинкования не рекомендуется трясти.

3 Гальваническое цинкование в домашних условиях

Цинкование в домашних условиях – процедура, требующая большой точности и аккуратности. Источником тока может служить зарядное устройство на 2–6 А, 6–12 В или автомобильный аккумулятор. Для изготовления электролита, теоретически, можно использовать любую соль, способную растворяться в воде. Однако на практике проще сделать раствор соли цинка. Его состав:

- 200 г сернокислого цинка;

- 50 г сернокислого аммония или магния;

- 15 г уксуснокислого натрия;

- 1 л воды.

Можно воспользоваться аккумуляторным электролитом (водный раствор серной кислоты), в который необходимо поместить цинк. Когда реакция прекратится, кислота преобразуется в соль, а цинк останется. Если раствор кислоты окажется чрезмерно концентрированным, то на дне появится осадок (кристаллический сульфат цинка). Раствор в этом случае слегка разбавляют водой. Важно помнить, что электролит – опасный яд, с которым следует работать крайне осторожно и в защитной одежде. Помещение, где ведутся работы, должно хорошо проветриваться.

Подбирают посуду из винипласта или стекла. Когда деталь небольшая, то подойдет даже литровая банка. Предусматривают возможность прикрепления на ней изделия и электрода из цинка. Электролит процеживают и заливают в емкость. Деталь, предназначенную для цинкования, необходимо тщательно очистить и обезжирить. Сделать это надо как можно лучше, чтобы цинк лег ровно и прочно. Затем деталь на 2–10 секунд опускают в раствор, после чего сразу промывают под проточной водой. Эту процедуру называют химическим активированием. После этого приступают к анодированию изделия.

Цинковый электрод изготавливают из куска цинка, для чего в нем просверливают отверстие и подвешивают его на медной проволоке. Электрод должен соответствовать следующим требованиям:

- площадь поверхности сопоставима с площадью изделия;

- форма плоская и удобная для размещения в емкости.

Для подключения к источнику питания используют медные провода. Минус подводят к детали, а плюс к цинковому электроду, который «растворится», а на изделии образуется слой цинка. Время обработки – 10–40 минут.

https://youtube.com/watch?v=k2g7FCm-AJU%3Frel%3D0

Дефект в виде заусенцев

Дефект в виде заусенцев представляет собой тонкие и в большинстве случаев длинные частички, которые при производстве цинкуемого изделия выдавливаются из него или прикрепляются к нему. В зависимости от причины их возникновения различают заусенцы, возникшие во время сварки, гравировки, выдавливания или фрезерования. Они более заметны после горячего цинкования.

При производстве стальных изделий заусенец может отрываться от верхней поверхности и к ней прилипать. Во время травления перед горячим цинкованием он отпадает и во время цинкования из-за образования слоя железо-цинкового сплава он отпечатывается. Отделенные частички отпавших заусенцев плавают в ванне цинкования и могут прикрепляться на разных местах цинкуемого изделия.

Этот дефект имеет форму вздутых линий или похож на плоские линии. Этот дефект нельзя перепутать с другими дефектами, однако плавающие кромки (заусенцы) можно принять за кислотную коррозию (разъедания).

Перед горячим цинкованием, с цинкуемых изделий неоходимо механически удалять стружку. Только свободно прилипшую стружку иногда можно удалить с помощью быстрого травления или отжига цинкуемого изделия.

3 Преимущества и недостатки цинкования гальваническим методом

Электролитический способ нанесения цинка в сравнении с другими методами цинкования наиболее распространен и обладает следующими преимуществами:

- высокой производительностью;

- низкой себестоимостью;

- получение достаточно высокого уровня защиты изделий;

- равномерностью покрытия без потеков, капель, с сохранением формы и размеров изделия;

- возможностью нанесения цинка на все участки изделий с любой сложной формой, включая различные поры;

- получение декоративных защитных покрытий (гладких, блестящих), не требующих дополнительной обработки.

Основным недостатком является низкая адгезия (сцепление) образуемого покрытия с изделием, требующая особой тщательности подготовки (очистки) поверхности последнего. Еще следует отметить вероятность наводораживания защищаемого металла, особенно при несоблюдении режимов гальваники цинкования, что приводит к водородной хрупкости изделия и непривлекательному виду его поверхности. Существенным недостатком этого метода является образование ядовитых и вредных для окружающей среды отходов, которые необходимо подвергать тщательной очистке.

Производственные процессы цинкования

В металлургическом и химическом производстве используется несколько методов оцинковки.

- Гальваническое цинкование

- Горячее цинкование металла

- Метод холодной цинковки.

- Диффузный способ цинкования.

- Шоопирование.

- Газодинамический метод.

- Дуплексные способы обработки

Может применяться способ фосфатирования, который, в дополнение к основному методу, привносит дополнительную защиту поверхностям металлических предметов и деталей. Чаще всего используется для цветных металлов.

Широкое применение цинкования связано с устойчивостью покрытия к агрессивным средам, перепадам температур, высокими антикоррозионными свойствами.

Гальванотехника – это электрохимический метод покрытия металлических конструкций цинком. Он проводится в больших емкостях, с цинксодержащим электролитом. Комплексность этого метода заключается в воздействии на металл сразу двух процессов: электрического физического воздействия и химического способа.

В гальваническом способе происходит активный процесс адгезии элементов металлического материала и цинка. Адгезия предполагает сцепление на межмолекулярном уровне разнородных веществ.

Технология электрогальванического производства

Металлические изделия, конструкции или детали погружаются в электролитические ванны, снабженные анодом – пластиной из цинка, с которой с помощью электролита – сернокислого и хлористого цинка анионы этого металла переходят на поверхность, покрывая ее равномерным слоем.

На процесс гальваноцинкования влияют состав электролита и температура, поддерживаемая в ёмкостях. В раствор добавляют окрашивающие добавки и блескообразующие компоненты. Это делается для придания предметам декоративного вида.

В процессе производства используются электролиты:

- Кислые и слабокислые: сульфаты, борфториды, хлориды.

- Аммиакатные: щелочи и нейтральные растворы.

- Цианидные и цинкатные: электролиты щелочной группы с цианидом и цинкатом натрия в растворе едкого натра.

До проведения работ необходимо провести подготовку металлоизделий: очистку и обезжиривание поверхностей, флюсование – нанесение пленки для предотвращения окисления.

Характеристики гальванопокрытий из цинка: поверхность выделяется такими свойствами, как пластичность, непрерывность на деталях, которые должны работать в условиях циклической деформации. Например, пружины из стали.

Горячее цинкование металлоконструкций

Метод горячей оцинковки применяется обычно для черных металлов, прежде всего, стали. Это наиболее распространенный способ покрытия поверхностей цинковой пленкой.

Технология сводится к опусканию деталей или конструкций в ванну с расплавленным цинком. Температура поддерживается в пределе 460 гр. С. Процесс проходит под воздействием кислорода из атмосферы, он вступает в реакцию с металлом для образования ZnO – оксида цинка, который соединяется с углекислым газом CO2. В итоге формируется карбонат цинка — ZnCO3. У него характерный матовый оттенок серого цвета.

Перед опусканием в ванну необходим этап очистки, обезжиривания и травления поверхности деталей

После пребывания в ванне изделия подвергаются центрифугированию для удаления излишков металла. Для удаления наплывов резьбовые участки на больших деталях протачивают, мелкие, такие как крепеж, не подвергаются такой обработке.

В результате изделия с повышенным сроком эксплуатации, устойчивые к агрессивной среде, не требуют дополнительного покрытия красочным слоем.

К отрицательным характеристикам можно отнести неравномерность поверхности при большом расходе цинка, а размеры изделий ограничиваются габаритами емкости. Производство относится к вредным. Дальнейшая обработка становится боле сложной, детали плохо соединяются сварным методом.

Особенности процесса горячей оцинковки

- Технологический процесс отличается простотой.

- Отмечается высокая производительность, проходит быстро.

- Не требуются сотрудники с высоким уровнем подготовки.

- Оборудование достаточно простое.

- Слой цинка имеет толщину от 30 до 100 мкм.

В сравнении с гальваническим методов горячее цинкования — более дорогой метод, но и более эффективный.

Холодное цинкование металла

Метод заключается в нанесении на поверхность цинкнаполненных красок, композиций и грунтов. Покрывается не вся поверхность изделия, а предназначенные для этого участки.

Применяется широко для обработки отдельных конструкций и больших площадей.

Положительные стороны холодной оцинковки

- Можно обрабатывать изделия и поверхности любых размеров, нет ограничений по площади и форме.

- Не нужно проводить предварительную работу по демонтажу для того, чтобы погрузить в емкость для электролиза или горячего цинкования.

- Процесс отличается производительностью.

- Диапазон температур: от минусовой 20 гр. С до плюсовой 40 гр. С.

- Цинковый слой после холодного метода допускает проведение сварки, она не разрушает цинковую поверхность. Шов после сварки можно покрыть дополнительным защитным слоем.

- Структура покрытия отличается пластичностью и надежностью.

- Цинксиликатная краска по характеристикам адгезии совместима с металлом и финишными красками.

- Метод достаточно прост, не требует специальной профессиональной подготовки.

- Может применяться для ремонта деталей и участков, которые раньше прошли процесс оцинковки.

- Удобный способ нанесения подкрасочного слоя под лак или химически стойкую краску для двойной защиты. Это комбинированный способ покрытия.

- Можно обрабатывать конструкцию в сборе, не разбирая на отдельные компоненты.

- Экономичный способ.

Состав для холодной оцинковки содержит высокодисперсионный порошок цинка – до 95%. Перед проведением работ необходимо провести подготовку поверхности и четко соблюдать технологические требования работы.

В производственном процессе необходимый этап – контроль качества на предмет отсутствия дефектов слоя цинка. По окончании процесса покрытым изделиям дают «отдохнуть» несколько суток для закрепления слоя.

Получаемое покрытие отличается водостойкостью, электропроводностью, пожаробезопасностью.

Термодиффузионный способ цинкования

Диффузный метод получил название «шерардизация» по имени изобретателя – специалиста из Великобритании Sherard’a.

Термодиффузное покрытие относится к анодным, покрывая черные металлы плотной пленкой цинка. Название связано с процессом диффузии металлов, цинка и железа. Он проходит в пассивационных растворах, которые необходимы для обеспечения защиты от воздействия атмосферного кислорода.

Термодиффузия покрытия похожа на гальванический способ, но превосходит его по характеристикам антикоррозийности.

Изделия, обработанные термодиффузией, отличаются однородным покрытием поверхности от 30 до 80 мкм. На небольших площадях деталей при условии точного производства можно достигать толщины от 5 до 150 мкм. Когда обрабатываются конструкции со сложными поверхностями, разброс толщины покрытия получается большим – до 80 мкм.

Технология заключается в насыщении цинком площади деталей и конструкций в порошковой среде.

Цинкосодержащий мелкодисперсионный порошок разбавляется абсорбентами типа древесного угля. Поддерживается температура 400-500 гр. С. Температурный режим – разный для различного типа изделий, характеристик стали, которые зафиксированы в её марке, требований производства.

Закрытый герметично контейнер, в котором происходит обогащение поверхностей цинком, – обязательное условие технологии. После основного процесса проводится финишная обработка изделий, которые будут использоваться в условиях высокой влажности, морской или другой соленой воды, в периодах конденсации и высыхания.

Особенности термодиффузионных покрытий

- Технологический процесс обработки в низкотемпературном режиме помимо антикоррозионных свойств придает металлу повышенную пластичность.

- Обработанные изделия устойчивы к абразивному износу, который образуется в результате режущего, деформирующего, царапающего воздействия. Возникает при переработке и транспортировке.

- Покрытие точно воспроизводит рельеф конструкции.

- Повышенная твердость отличает обработанные изделия, не возникает свойство хрупкости.

- Можно наносить цинковое покрытие на предварительно собранные узлы.

- Подготовка процесса термодиффузного цинкования не требует сложных операций.

Шоопировние

Под шоопированием металлов понимается металлизирование, или обработка методом напыления. Для работы используется специальный аппарат, который иногда именуют пистолетом. Под давлением сжатого воздуха на поверхность распыляется расплавленный цинк. Метод обязан своим названием изобретателю Г. Шоопу.

Способ металлизации применим для крупных конструкций, а также для восстановления изношенных деталей из стали различных марок. Нанесенный шоопированием слой цинка формирует устойчивую пленку, которая выступает грунтом, грунтовкой под нанесение лакокрасочного слоя.

Газодинамическое цинкование

Газодинамический способ — оцинковка при помощи кинетики мелкодисперсного металла в струе газа, осуществляемую сверхзвуковым потоком.

В роли исходного материала выступает цинковый порошок с керамическими или металлическими частицами. Он разгоняется струей газа из сопла высокой температуры и приваривается к поверхности, на которую направлен поток. Дополнительный материал – металлический и керамический – повышает плотность и снижает пористость поверхности.

Аппаратура для газодинамического метода – портативный нагреватель для сжатого воздуха, к которому комплектуется сверхзвуковое сопло. Это такой своеобразный пульверизатор. Газ при t 500-600 гр. С затягивает порошок и направляет его на поверхность.

Преимущества метода

- Обработка изделий и деталей любого размера.

- Адгезия состава выше показателя любого лакокрасочного слоя– 40-100Н/мм2.

- Толщина слоя может быть различной, можно утолщать слой в зонах повышенного риска коррозии.

Комбинированные – дуплексные способы обработки

Дуплексные покрытия предполагают комбинацию цинкового материала с полимерным или красочным.

Сочетание электрохимического эффекта защиты цинком с гидроизолирующим воздействием лакокрасочного слоя создает двойной защитный эффект.

Характеристики дуплекс-систем

- Обеспечивает гальваническую или катодную защиту и одновременно барьерную.

- Наносится также легко как лакокрасочное покрытие.

- В изготовлении используется специальный вид цинка – атомизированный.

- Повышает устойчивость к механическим повреждениям

- Не требует сложной подготовки исходного материала к процессу покрытия – достаточно обработать растворителем.

- Может наноситься поверх горячеоцинкованных и металлизированных поверхностей.

- Нетоксичны и экологически безвредны.

7 методов цинкования металла

Оцинковка или цинкование металла – процесс покрытия поверхности слоем химического элемента цинк, который по химической классификации является переходным металлом. Цель оцинковки – защита внешней поверхности металлических изделий от коррозии.

Белая ржавчина

На оцинкованных изделиях образуются обширные слои белого или светло-серого цвета, состоящие главным образом из оксидов и гидроксидов цинка. При большом образовании белой ржавчины серый гидроксид железа может откладываться в белой ржавчине если слой железо-цинкового сплава корродирует.

Белая ржавчина появляется в результате коррозии цинкового покрытия при хранении оцинкованного изделия во влажной атмосфере, особенно при воздействии конденсации влаги. Образование белой ржавчины значительно увеличивается из-за содержания паров кислоты и соли во влаге.

Белую ржавчину легко распознать. При отложении гидроксидов железа можно увидеть коричневую окраску.

Белую ржавчину нельзя перепутать с другими видами дефектов.

Избежать образование белой ржавчины можно при правильном хранении оцинкованных изделий ( в сухом и хорошо проветренном месте). В случае необходимости оцинкованное изделие можно слегка смазать, однако эти меры предосторожности не дают полной защиты от образования белой коррозии. При эксплуатации оцинкованных изделий нужно обращать внимание на то, чтобы изделия не взаимодействовали с солями, которые разрушают слой цинка.

Охрупчивание материала, вызванное искусственным старением

Этот дефект обозначает изменение механических свойств цинкуемого изделия, возникшее под воздействием тепла во время горячего цинкования.

Прежде всего, искусственное старение встречается у деталей, подвергающихся холодной деформации (механическое старение) или быстро остужаемых (при закалке) изделий (старение при закаливании). Искусственно состаренные детали могут разломаться под воздействием механического напряжения без деформации.

Под влиянием тепла во время горячего цинкования, цинкуемое изделие в следствии синтетического старения может стать хрупким. Эта хрупкость может быть настолько сильной, что во время строительства или при использовании этих деталей, они могут ломаться. Прежде всего, это встречается, когда детали резко подвергаются напряжению при низкой окружающей температуре.

Хрупкое разрушение, возникшее в следствии искусственного старения цинкуемого изделия, можно легко распознать.

Хрупкое разрушение вследствие искусственного старения не могут быть перепутаны с другими дефектами.

Хрупкое разрушение вследствие искусственного старения встречается только у деталей, состоящих из кипящей стали. При использовании спокойной стали влияние перепада температуры настолько сильно уменьшается, что опасность возникновения разрыва при горячем цинковании, несмотря на искусственное старение детали, практически исключена.

Изменение цвета покрытия

Изменение цвета поверхности наблюдается в тех местах, где блеск и цвет оцинкованной поверхности отличается от обычного внешнего вида пленки белой окиси цинка, покрывающей оцинкованную поверхность. Места с измененным цветом покрытия могут иметь вид площадок различной формы или изогнутых полос. Изменение цвета покрытия может возникнуть сразу же после цинкования, а также после выдержки оцинкованных изделий в атмосферных условиях.

Причиной изменения цвета покрытия является наличие в расплавленном цинке следов посторонних элементов, которые образуют окрашенные окислы (например медь, марганец и сурьма). Эти элементы могут также окисляться как и цинк на поверхности ванны цинкования, образуя свои окисные пленки, которые потом оседают на поверхность цинкуемых деталей при их извлечении из ванны цинкования.

Участки с измененным цветом покрытия легко обнаружить, если на оцинкованное изделие смотреть под углом.

Этот дефект легко отличить от других дефектов на оцинкованной поверхности.

Чтобы избежать изменение цвета покрытия, в ванну цинкования добавляют цинк высокой чистоты.

Применяемые электролиты

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Поводки и искривления

Искривление означает изменение формы и размеров оцинкованных изделий при горячем цинковании. Сильное искривление может привести к возникновению трещин в цинкуемых изделиях.

Искривление вызывается остаточным напряжением. Однако к искривлению может привести и неправильное опускание изделия в ванну цинкования.

Искривленные части оцинкованных изделий могут быть легко обнаружены.

Искривление нельзя перепутать с другими дефектами. Лишь при возникновении трещин в изделии они могут быть приняты за разрывы.

Часто рекомендуется, как можно быстрее погружать цинкуемое изделие в ванну цинкования.

Свинцовая пена

Свинцовая пена представляет собой неровные бугры различной формы и размера на поверхности цинкуемого изделия.

Свинцовая пена образуется в процессе плавления цинка, затем свинцовая составляющая отделяется от расплавленного цинка и оседает на дно ванны цинкования. Затем происходит окисление цинка в свинцово-цинковой смеси, что вызывает снижение плотности этой смеси. После завершения процесса плавления, насыщенный окисью цинка свинец постепенно осаждается на поверхность цинкуемых изделий, что приводит к образованию бугров.

Бугры легко распознать визуально. Заключение о том, что причиной образовании бугров можно является свинцовая пена, можно сделать только после металлографических исследований. Бугры можно легко отличить от других дефектов на оцинкованных изделиях.

После завершения процесса плавления цинка насыщенный окисью цинка свинец постепенно осаждается на поверхность цинкуемых изделий, что приводит к образованию бугров и чтобы этого избежать, содержимое на дне ванны нужно перемешать, чтобы частички всплыли на поверхность и их можно было бы удалить.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Точечная коррозия

Точечная коррозия оцинкованного покрытия может проникать до подложки стали и имеет золотисто-каштановый цвет.

Точечная коррозия возникает в том случае, когда агрессивные гигроскопические твердые материалы, например соль, попадают на цинковое покрытие и долгое время остаются там. Под влиянием влажности воздуха возникают высококонцентрированные агрессивные соединения, которые разъедают и разрушают цинковое покрытие. Точечная коррозия появляется, главным образом, у только что оцинкованных деталей, прежде чем они успеют создать защитный слой карбонат цинка.

Точечную коррозию легко распознать. В поперечном разрезе можно увидеть цинковое покрытие, пораженное коррозией до нижнего основания.

Точечную коррозию нельзя перепутать с другими дефектами.

Для того, чтобы избежать появление точечной коррозии, надо обратить внимание на то, чтобы оцинкованные детали не соприкасались с твердыми агрессивными субстанциями, которые под влиянием влажности воздуха вызывают коррозию.

Трещины в виде сетки

Такие трещины проходят от нижнего слоя стальной конструкции до ее поверхности и имеют вид сетки. Они встречаются только в сечениях холоднокатаных тонкостенных кремний-содержащих сталей. Трещины открыты с одной стороны и пронизывают слой железо-цинкового сплава до цинковой поверхности.

Такие трещины могут возникнуть на цинковом покрытии таких сталей во время затвердевания цинка, за счет проникновения (прорастания) железо-цинкового слоя в различных направлениях. Это может привести к разрыву поверхности.

Трещины в виде сетки легко распознать. В поперечном разрезе можно увидеть трещину, которая проходит от основного материала до поверхности, а на поверхности снова может сужаться.

Трещины в виде сетки нельзя перепутать с другими дефектами.

Холоднокатаные тонкостенные кремний-содержащие стали должны быть подвержены отжигу перед горячим цинкованием для уменьшения внутренних напряжений, и для того чтобы избежать при цинковании появления поводок, искривления и трещин в виде сетки .

Пузыри на цинковом покрытии

Пузыри на цинковом покрытии представляют собой дефект, который образуется в результате наличия водорода, возникающего из-за коррозии в водной среде. Они имеют форму плоских вздутий или лопнувших пузырей. Этот дефект возникает на границе между слоем железо-цинкового сплава и наружным цинковым слоем.

Пузыри образуются тогда, когда они во время коррозии цинкового покрытия прорывают наружный слой, так что коррозия в этих местах, т. е. вдоль границы наружного цинкового слоя, проникает до слоя железо-цинкового сплава. Соединения железа и цинка действуют при дальнейшей коррозии как катоды, на которых образованный водород изолируется и превращается в молекулярный водород. Вследствие этого наружный цинковый слой начинает вздуваться.

Пузыри на цинковом покрытии легко распознать. В поперечном разрезе видно образовавшуюся коррозию и пузыри в слое железо-цинкового сплава.

Пузыри, возникающие в водной среде, на цинковой поверхности перепутать с другими дефектами нельзя.

Пузыри, возникающие во время травления можно перепутать с пузырями, образующимися на цинковом покрытии, однако здесь отсутствует коррозийные образования.

Охрупчивание материала, вызванное внутренними напряжениями в детали

Охрупчивание металла возникает в изделиях во время их цинкования. Трещины появляются всегда вдоль поверхности детали и заполнены цинком и железо-цинковым сплавом.

Охрупчивание металла развивается тогда, когда у изделия возникают внутренние напряжения при растяжении, которое превышает определенный уровень, и до горячего цинкования эти напряжения небыли сняты. При попадании на поверхность изделия жидкого цинка при достаточно высоком напряжении он проникает к границам зерен и вызывает растрескивание. Это ведет к разрыву изделия вдоль границы зерен.

Разрывы легко определить визуально невооруженным взглядом.

Разрывы можно перепутать с трещинами, которые уже есть на цинкуемых изделиях. В целом, трещины такого вида не до конца заполнены соединениями железа и цинка. Кроме того, трещины могут возникнуть в результате гибки детали, которые трудно отличить от разрывов.

Во избежание растрескивания, до цинкования, в изделиях необходимо снижать внутренние напряжения.

2 Гальванический способ цинкования металлов

Защитное действие покрытий из цинка в первую очередь определяется их толщиной, устанавливаемой исходя из конкретных условий эксплуатации металлических изделий и равномерности их нанесения. Возможности различных способов цинкования неодинаковы и позволяют получать толщину покрытия от 5 мкм (гальваническое) до 1,5 мм. В случае гальванического способа металлизации качество защитного слоя во многом зависит от характера используемого электролита для цинкования.

Защитные свойства цинка можно значительно увеличить разными способами, самые распространенные из которых следующие:

- пассивирование (хроматирование) – создание на его поверхности хроматных пленок химической обработкой изделий в растворах с хромовой кислотой либо ее солями;

- фосфатирование — образование на его поверхности фосфатной пленки посредством обработки оцинкованных заготовок в растворах солей фосфорной кислоты;

- покраска – нанесение лакокрасочных покрытий (лучшие результаты после предварительного фосфатирования).

Гальваническое цинкование представляет собой электролитический метод нанесения тонкого защитного слоя цинка на изделие, поверхность которого должна быть предварительно подготовлена. Этот способ позволяет получать покрытия толщиной 5–40 мкм.

В условиях масштабного производства полосы, листа, штрипса толщина может быть увеличена до 500 мкм (0,5 мм). Непосредственно сам процесс образования покрытия заключается в осаждении на катоде (изделие, которое покрывают) положительно заряженных частиц (ионов) цинка из водных растворов его соединений (электролитов) при пропускании постоянного электротока через раствор. Применяемые аноды должны быть из цинка, так как их основное назначение – восполнять в электролите разряжающиеся на изделиях ионы. В зависимости от выбранного режима ток имеет катодную плотность в диапазоне 1–5 А/дм2.

Капли и подтеки

Капли и подтеки являются каплями цинка или тонкими отложениями из цинка, которые остаются на поверхности оцинкованных изделий, после извлечения их из ванны цинкования и стекания цинка. Подтеки могут появляться на внутренней стороне труб, особенно на сварочном грате.

Капли и подтеки возникают вследствие остатка цинка на оцинкованных изделиях. Форма и размер капель и подтеков зависят от количества стекающего и расплавленного цинка.

Их легко определить визуально. Их легко отличить от других видов брака.

После использования вибрации для удаления подтеков на оцинкованных изделиях, оставшиеся капли удаляются механически с помощью напильников или щеток.

Шелушение (отслаивание верхнего цинкового слоя покрытия)

Шелушения представляют собой повреждения на цинковом покрытии, на котором внешний слой цинка отделяется от слоя железо-цинкового сплава, находящегося под ним.

Причина отслаивания цинкового слоя состоит в том, что реакция между цинком и сталью продолжается еще и при температуре ниже точки плавления цинка. При этом цинк диффундирует из внешнего слоя покрытия в слой железо-цинкового сплава, при этом на границе между двумя слоями возникают поры (эффект Киркендалла), которые ведут к тому, что слой цинка отделяется и отпадает.

Отслаивания могут встречаться также тогда, когда оцинкованное изделие после горячего цинкования слишком медленно охлаждается. Это часто встречается, когда горячие оцинкованные изделия складывают друг на друга. Отслаивания внешнего слоя цинка возникает, если оцинкованная конструкция длительное время используется при температуре около 200° С. На отдельных стальных конструкциях может проявляться с разной силой. Небольшое содержание свинца в цинке способствует возникновению этого дефекта.

Шелушения легко распознать визуально. В поперечном разрезе можно увидеть отслаивание внешнего слоя цинка от слоя железо-цинкового сплава. В отслаивающемся слое можно заметить еще железо-цинковый сплав.

Шелушение можно перепутать с отслоением.

Для того, чтобы избежать шелушения, оцинкованное изделие после горячего цинкования надо охладилось до температуры ниже 200° С. Кроме того, оцинкованные изделия нельзя использовать при высокой температуре.

Черные пятна

Черные пятна на поверхности оцинкованных изделий представляют собой участки неправильной формы без цинкового покрытия.

Черные пятна образуются на тех участках поверхности изделий, которые во время цинкования не вступают в контакт с расплавленным цинком. Трудности возникают всегда в том случае, если стальная поверхность не чистая или загрязняется перед горячим цинкованием.

Черные непокрытые участки возникают в результате наличия на поверхности цинкуемых изделий различных загрязнений(формовочного песка, остатков сварки, шлака, смазки, краски и др.)

Черные пятна появляются при соприкосновении оцинкованных изделий во время горячего цинкования, так как находящаяся во флюсе влажность (в местах склеивания) приводит к окислению поверхности.

Иногда черные пятна возникают тогда, когда флюс выгорает.

Черные пятна легко распознать на поверхности оцинкованных изделий и отличить от других видов брака.

Формовочный песок и шлаки должны быть удалены перед травлением с поверхности оцинкованных изделий при помощи дробеструйной обработки. Кроме того, поверхность оцинкованного изделия перед травлением должна быть очищена подходящим средством от краски и смазки путем органического обезжиривания. Надо избегать склеивания деталей при погружении их в ванну с цинком. Использованный флюс, который приводит к образованию черных пятен, нужно заменить. Нужно также обратить внимание на то, что при сушке флюс нельзя сильно нагревать, т. к. он выгорает.

Да уж, цинккование — это тот еще геморрой. Пузыри эти реально бесят, как ни посмотри. Главное вовремя заметить и переделывать, а то ржавчина всё равно возьмёт своё. Кто-нибудь про подбор кислот там что-то писал? От этого тоже многое зависит.

Да уж, цинк — тема! Но как же достает эти дефекты, особенно когда партия большая. Покрытие вроде бы хорошее а потом раз — и ржавчина. Главное чтоб правильно все делали, а то проще переплатить за качественное сразу чем потом переделывать. Антикоррозионные свойства это круто, но не всегда работают как надо.

Ага склеивания это да там сразу видно, а вот пузыри и поры хреново искать приходится.