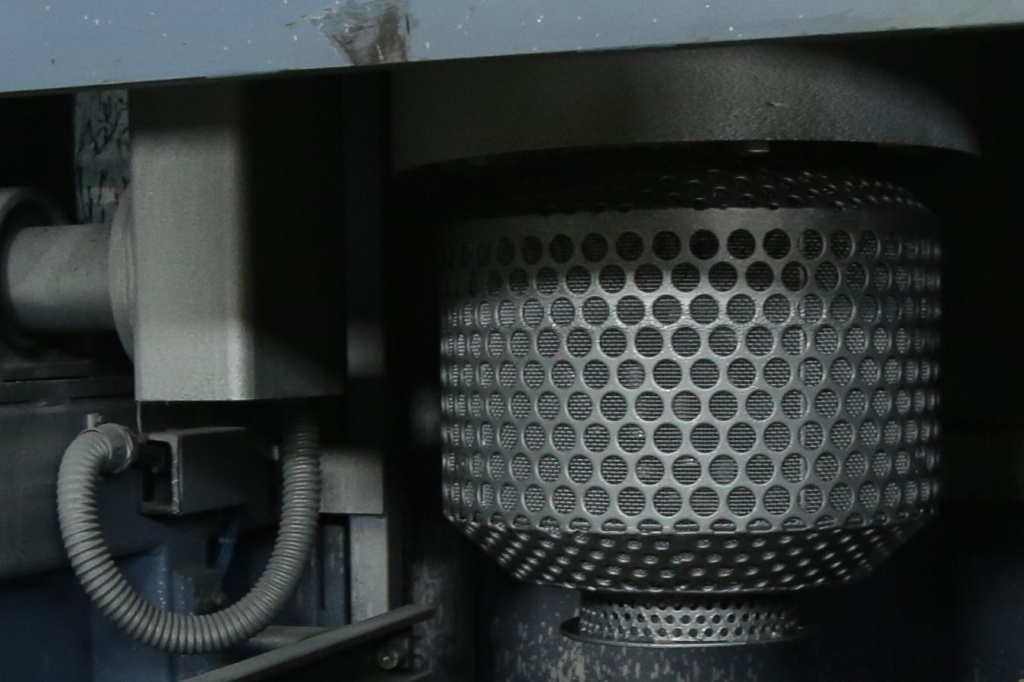

Для насыпных мелких изделий применяется погружной метод с вращением, когда изделия в перфорированной корзине погружаются в ванну с материалом покрытия, затем корзина поднимается и вращается для удаления излишнего материала или используется обычное стекание.

Для крупногабаритных изделий применяется метод с последующим распылением краскопультом, в том числе электростатическим.

термодиффузионного цинкования имеет ограничения в размерах покрываемых деталей, которые должны помещаться в рабочую камеру. В настоящее время, как правило, используются цилиндрические камеры (реторты) длиной 900-2000 мм и диаметром 300-1000 мм.

Чаще всего используют для покрытия мелких и среднего размера деталей, например, дверных петель, скоб, различного рода крепежа: гвоздей, болтов, гаек и пр.

Небольшая толщина, прочность и равномерность покрытия делает его оптимальным для покрытия резьбовых соединений, обеспечивая многократную свинчиваемость. Это преимущество является актуальным также в применении для соединительной арматуры, труб, фитингов, различных сантехнических изделий.

Термодиффузия используется для цинкования следующей продукции:

Метизы,

Цинк-ламельные покрытия – лучший из доступных инструментов противокоррозионной защиты стальных изделий: от маленьких винтов и гаек до массивных строительных конструкций.

Наши покрытия соответствуют требованиям международной (ISO 10683:2018) и национальной (ГОСТ Р ИСО 10683-2013) нормативной документации.

Главным преимуществом цинк-ламельных покрытий является высокая коррозионная стойкость по сравнению с традиционными типами цинковых защитных покрытий. Цинк-ламельное покрытие толщиной 10 мкм обеспечивает коррозионную стойкость 720 часов в камере нейтрального соляного тумана.

Еще одно преимущество цинк-ламельных покрытий – возможность придания изделию дополнительных свойств, таких как химическая стойкость в агрессивных средах, регулируемый коэффициент трения (от 0,09 до 0,24), защита от контактной коррозии, широкий спектр цветов покрытия.

Цинк-ламельные покрытия нашли широкое применение в строительстве, машиностроении, энергетике, автомобилестроении, добывающей отрасли, кораблестроении.

Цинк-ламельные покрытия широко применяются для защиты крепежных изделий, поскольку малая толщина гарантирует соблюдение полей допусков и, следовательно, скручиваемость, а технология производства исключает возможность водородного охрупчивания и термического отпуска материала, что особенно актуально для высокопрочного крепежа.

Оборудование цеха позволяет наносить цинк-ламельные покрытия на изделия различных размеров и форм.

Наши специалисты подберут покрытие в соответствии с требованиями к коррозионной стойкости, особенностями эксплуатации и характеристиками изделия.

-метод насыщения металла цинком при термической обработке в специальной порошковой смеси.

Термодиффузионное покрытие менее чувствительно к наличию на поверхности загрязнений, чем гальваническое, однако сильные загрязнения и ржавчина удаляется перед обработкой.

Далее изделие погружают в камеру цилиндрической формы, обычно не превышающую размеров 1000х2000мм, засыпают цинкосодержащий порошок и вращают 1-4 часа при температуре 380-450°С.

В результате нагревания, атомы цинка за счет диффузионного процесса проникают в поверхностные слои обрабатываемых изделий. При этом поверхность приобретает серый матовый цвет.

Состав порошка играет важную роль в данном процессе и позволяет регулировать свойства и толщину защитного покрытия. Смесь можно использовать многократно.

Также следует отметить экологичность данного метода.

-метод покрытия изделий из металла смесью на основе цинковых хлопьев.

Связующая составляющая смеси представляет собой этилсиликатные композиции (неорганическая) или смолы (органическая).

Слой наносится методом окунания или электростатического напыления, в зависимости от габаритов изделия.

Завершающим этапом служит процесс спекания (полимеризация)

Благодаря использованию финишных слоев, покрытию можно придать дополнительные свойства, такие как фрикционная, химическая стойкость, цвет.

Этот метод является достойной альтернативой горячего цинкования и гальваники, при этом слой не содержит вредный 6-ти валентный хром.

На данный момент широко применяется в автомобилестроении. 50% всего крепежа в Европе используется с применением цинк-ламельного покрытия.

Что такое цинк-ламельное покрытие?

Цинк-ламельное покрытие – это покрытие, состоящее из цинковых чешуек (ламелей) и полимерного связующего. Таким образом, оно одновременно сочетает в себе достоинства металлических и лакокрасочных покрытий.

Где используются цинк-ламельные покрытия?

Цинк-ламельные покрытия получили широкое распространение в строительстве, машиностроении, энергетике, автомобилестроении, добывающей отрасли, кораблестроении. Словом, везде, где нужно обеспечить высокую коррозионную стойкость в агрессивных атмосферах различной природы.

В чём отличие цинк-ламельных покрытий от других видов покрытий?

Цинк-ламельные покрытия обеспечивают защиту как по электрохимическому механизму (подобно гальваническим покрытиям), так и по барьерному механизму (подобно лакокрасочным покрытиям). При этом, не вызывая водородного охрупчивания при нанесении, и обеспечивая высокую коррозионную стойкость при малой толщине покрытия.

Более подробно можно узнать в статье «Свойства цинк-ламельных покрытий».

На изделия какого размера (формы) и из какого материала можно наносить цинк-ламельные покрытия?

Цинк-ламельные покрытия можно наносить на изделие любого размера и формы: от маленьких гаек и болтов до больших балок и корпусов.

Покрытия, как правило, наносят на изделия из углеродистой стали, особенно на те, где необходимо обеспечить высокую коррозионную стойкость при малой толщине покрытия (например, метизы и прочие изделия со строгими допусками размеров). Однако, нередко цинк-ламельные покрытия наносятся на нержавеющую сталь и алюминий: для них существует специальный тип покрытий, который защищает поверхность металла от контактной коррозии.

Какова толщина цинк-ламельных покрытий?

Для того чтобы обеспечить коррозионную стойкость стальных изделий в нормальном климате в слабо- и среднеагрессивной атмосфере, достаточно нанести цинк-ламельное покрытие толщиной 5-10 мкм. Для изделий, эксплуатируемых в морском климате и сильноагрессивной атмосфере (химические предприятия), толщина и состав цинк-ламельных покрытий подбирается индивидуально.

Каков срок службы изделий в цинк-ламельном покрытии?

Согласно нормативно-технической документации и заключениям профильных институтов, в зависимости от условий окружающей среды и толщины покрытия, стойкость изделий составляет от 20 до 50 лет без признаков бурой коррозии.

Каким образом достигается полное отсутствие водородного охрупчивания?

В технологии нанесения отсутствуют процессы, сопряжённые с образованием водорода (кислотное травление, гальваническое нанесение).

Что такое коррозионные испытания?

Коррозионные испытания – это испытания, которым подвергаются металлические изделия для определения их коррозионной стойкости в определенных агрессивных средах.

Какие виды коррозионных испытаний существуют?

Во-первых, в зависимости от места проведения испытаний коррозионные испытания можно разделить на лабораторные и натурные.

Во-вторых, их можно разделить по виду коррозионно-активной атмосферы. Наиболее распространенные среди них: испытания при воздействии нейтрального соляного тумана, кислого соляного тумана, сернистого газа и испытания в климатических камерах.

С более подробной информацией можно ознакомиться в статье «Коррозионные испытания».

Чем отличаются лабораторные и натурные испытания?

Натурные испытания проводятся при естественных условиях. Они проводятся в том месте, где предполагается эксплуатировать оборудование или конструкцию. Лабораторные испытания проводятся в искусственных условиях, создаваемых в специальных испытательных камерах. Лабораторные испытания еще называют ускоренными, потому что их длительность, как правило, не превышает одного месяца.

Что мы можем узнать, проведя лабораторные коррозионные испытания?

В результате лабораторных (ускоренных) коррозионных испытаний мы можем узнать коррозионную стойкость испытуемых изделий в определенных коррозионных условиях.

Какова продолжительность испытаний в камере нейтрального соляного тумана?

Продолжительность испытаний устанавливается индивидуально в зависимости от требований, предъявляемых к испытуемым образцам. Как правило, испытания проводятся с кратностью 120 часов.

Для каких изделий можно применить ускоренные коррозионные испытания?

Ускоренные коррозионные испытания могут быть использованы для различных изделий независимо от вида материала и покрытий.

Можно ли узнать ресурс покрытия в реальных условиях эксплуатации, проведя тест в камере соляного тумана?

При помощи теста в камере соляного тумана можно сравнить коррозионную стойкость образцов в определенных коррозионных условиях. Для того чтобы рассчитать защитную способность покрытия в реальных условиях эксплуатации, необходимо сопоставить результаты натурных и лабораторных испытаний в различных средах. Такие методики разрабатываются специализированными институтами на основе многолетнего опыта и, в своем роде, уникальны.

Что такое дробемётная обработка?

Дробемётная обработка – это абразивный способ очистки металлов, основанный на передаче кинетической энергии дроби материалу. В результате поверхность металла очищается от поверхностных загрязнений.

От чего дробемётная обработка может очистить поверхность?

Дробемётная обработка прекрасно очищает металл от поверхностной ржавчины, окалины, различных видов лакокрасочных покрытий.

Может ли дробемётная обработка очистить сильно проржавевший металл?

Нет. Дробемётная обработка способна очистить только поверхность металла, поэтому, если коррозия ушла вглубь металла, то дробемётная обработка не поможет.

Когда необходима дробемётная обработка?

Дробемётная обработка необходима, когда важно добиться чистой поверхности для последующей обработки изделия (покраска, сварка, нанесение покрытий и пр.)

Что важно знать о изделиях после дробемётной обработки?

Поверхность изделия после дробемётной обработки помимо того, что представляет собой «голый» металл, также является активированной (имеет высокую энергию поверхности) и поэтому может активно окисляться (пассивироваться). Поэтому время между дробеметной обработкой и последующей производственной операцией должно быть минимальным.

Какие изделия можно подвергать дробемётной обработке?

Дробемётной обработке можно подвергать только обезжиренные поверхности. Наличие смазок, масел и жиров на поверхности изделий приводит к слипанию дроби и ухудшению качества обработки. Поэтому изделие рекомендуется помыть перед проведением дробеметной обработки.

Есть ли ограничения по классу прочности изделия?

Ограничений как таковых нет, однако класс прочности оказывает значительное влияние на максимально допустимое время обработки. Избыточная обработка может привести к критическому изменению геометрических характеристик обрабатываемых деталей.

Цинк-ламельные покрытия обычно выполняют несколько функций. Основная функция цинк-ламельного покрытия заключается в обеспечении коррозионной защиты металлических изделий. С этой задачей данное покрытие справляется значительно лучше аналогов. Демонстрируемая стойкость цинк-ламельных покрытий в соляном тумане превышает 2000 часов. Для сравнения, детали, оцинкованные гальваническими методами, дают красную коррозию уже после 96 часов таких испытаний. По антикоррозионной стойкости к цинк-ламельному крепежу приближается горячеоцинкованный крепёж со стойкостью 850 часов, но в данном случае толщина защитного слоя от 50 мкм и выше против толщины 10-15 мкм цинк-ламельного покрытия.

Цинк-ламельное покрытие металла — это слой, состоящий из чешуек (ламелей) цинка и алюминия, связанных трехмерной решеткой оксида титана или хрома. Толщина такого слоя в среднем составляет 10-15 мкм.

Ключевым словом в вышесказанном является слово «хлопья». В нём выражена новаторская идеология данного вида покрытия. Микрохлопья цинка и алюминия укладываются многослойными стопками внахлёст во всех направлениях по горизонтали. Такая укладка хлопьев (чешуек) плюс их склейка связующими веществами обеспечивает плотный непроницаемый для воздуха и влаги электропроводный слой. Другими словами, цинк-ламельное покрытие обладает высокой барьерной и электрохимической (катодной) защитой.

В отличие от хлопьев цинка, гранулы сферической формы (это другая идеология) в популярных цинк-наполненных красках не дают такой плотной укладки металла в покрытии и достаточного контакта для обеспечения электропроводности. Чтобы получить сопоставимую коррозионную стойкость, слой краски, заполненный гранулами цинка, должен достигать 80-100 мкм.

Технология нанесения цинк-ламельных покрытий и проста, и сложна, одновременно. Простота заключается в малом количестве стадий техпроцесса и конструктивных особенностях необходимого оборудования. Детали нужно обезжирить стандартными методами, сбить окалину/ржавчину (одновременно активировав поверхность металла) в дробемётной машине, высыпать в центрифугу, покрутить, запечь в печи при 230 °С. Сложность, как всегда, кроется в деталях. Вязкость нужно подобрать под свои детали из довольно широкого диапазона рекомендуемых значений, обороты и время центрифугирования для получения нужной толщины покрытия — вообще, исключительно эмпирический процесс. Например, комбинации этих двух переменных позволяют играть толщиной-вязкостью для минимизации слипания шайб.

Подготовка поверхности и соблюдение её чистоты в течение всего технологического цикла — это процесс, весьма чувствительный к внешним факторам. Например, достаточно слегка прикоснуться пальцем к детали, — и, в месте касания, адгезии между покрытием и основой не будет.

Что тогда говорить об остатках масел на деталях, поддонах, корзинах, перчатках, наконец? И многие другие нюансы начинаешь выявлять, только непосредственно занявшись нанесением этого покрытия.

Практическое применение цинк-ламельных покрытий

Исходя из основной функции данного вида покрытий, они (покрытия), в первую очередь, должны применяться там, где противопоказана коррозия. Поэтому основные отрасли, где «цинк-ламель» стала стандартом коррозионной защиты (правда, пока ещё не в России), это автопром, судостроение, электроэнергетика (в части ветрогенераторов как морских, так и сухопутных).

Болты, гайки, шайбы, саморезы, шпильки и прочий крепёж, который не должен быть съеден ржавчиной, — прямые «клиенты» для данной технологии.

Коррозионную стойкость цинк-ламельных покрытий в экстремальных условиях эксплуатации ярко иллюстрирует опыт производителей морских ветрогенераторов. Гарантийный срок защиты от красной коррозии цинк-ламельных шпилек, которыми крепятся лопасти генераторов, составляет 100 лет в режиме эксплуатации (не хранения). Для автопрома разработаны специальные топовые (наружные) слои покрытия, содержащие смазывающие вещества, которые обеспечивают общий коэффициент трения в резьбовых соединениях в довольно узких пределах от 0,12 до 0,15.

Стойкость на истирание цинк-ламельных покрытий меньше, чем у аналогов, но и эту характеристику нельзя назвать слабым местом данной технологии. По требованиям автопроизводителей, количество свинчиваний болтов и гаек должно быть не менее 50. Сколько раз за экономическую жизнь автомобиля мы отвинчиваем колёсные болты? — Столько раз наше покрытие должно выдержать выкручивание-закручивание с помощью ключа.

Важным практическим приложением данной технологии является возможность покрытия крупногабаритных изделий методом распыления. Уже разработаны композиции, которые могут полимеризоваться (застывать) даже при комнатной температуре.

Например, возьмём для рассмотрения какие-нибудь мостовые конструкции или опоры электропередач. Их изготавливают по частям, покрывают цинком, красят и т. д., а потом свозят на место монтажа. На месте монтажа их стыкуют, свинчивают, сваривают и пр. Заметим, что при этом обязательно повреждают антикоррозионное покрытие. А собранный мост в гальваническую ванну не окунёшь для восстановления целостности покрытия.

В нашем же случае, детали, покрытые цинк-ламелью, допускают повреждения, т. к. прямо на месте монтажа специалист, имея запас композиции, застывающей на воздухе, восстановит повреждённые участки. Такой практически неограниченной ремонтопригодностью не обладает ни одно антикоррозионное покрытие.

Качество цинк-ламельного покрытия, в основном, зависит от двух ключевых факторов: качества наносимой композиции и качества подготовки поверхности детали. Что касается сырья для цинк-ламельных покрытий, то на нашем рынке сейчас доминируют два производителя — Atotech и Dörken MKS. Эти компании-разработчики цинк-ламельных покрытий и технологических процессов уже давно зарекомендовали себя новаторами и экспертами в области коррозионной защиты. Качество исходных материалов от этих компаний стало стандартом для большинства фирм-потребителей цинк-ламельных покрытий в Европе. Если не нарушать технологию приготовления композиций, правильно их наносить и создавать условия для полимеризации, то, можно сказать, качество — гарантировано.

Подготовка поверхности деталей перед нанесением цинк-ламельного покрытия — фактор, который может свести на нет любое высочайшее качество исходного сырья. Если цинк-ламельное покрытие отслаивается от основы, никакие имена и сертификаты качества сырья не помогут. Но подготовка поверхности — это отдельная и весьма ёмкая тема, достойная отдельного обзора. Опираясь на практический опыт работы с цинк-ламельными покрытиями, хочется внести одну небольшую ремарку. Иногда клиенты списывают на качество покрытия нюансы самого изделия, на которое это по крытие наносится. Микронный слой цинк-ламельного покрытия с абсолютной точностью повторяет все мельчайшие детали поверхности изделия. В том числе и дефекты. Другими словами, если резьба болта/гайки до покрытия имеет дефекты, то и с покрытием эти дефекты не дадут качественного свинчивания. Если поверхность имеет каверны и сколы, то и с покрытием ситуация не улучшится. Т. е. нужно уметь разделять: качество самого покрытия и качество изделия с покрытием.

В заключении хочется отметить, что цинк-ламельные покрытия, как и многие другие полезные вещи, не являются панацеей. Да, коррозионная стойкость — «на высоте». Но для кого-то более важна металлическая прочность горячего цинка. Или блестящие хромированные поверхности цинк-ламель пока даже отчасти не может заменить. В общем, в зависимости от того, что от покрытия требуется, таков должен быть и спрос. Цинк-ламельное покрытие — это, в первую очередь, защита от коррозии на десятилетия.

ХилбтСабрина (HilbtSabrina) специалист отдела маркетинга и связей

Dorken MKS-SystemGmbH&Co. KG

Меркин Д. Н., директор

Компания «Durer-инжиниринг»

Цинк-ламельное покрытие относится к типу неэлектролитических и обеспечивает надёжную защиту от коррозии. Покрытие состоит из смеси чешуек (ламелей) цинка и алюминия, соединённых неорганическим связующим компонентом.

Российский стандарт ГОСТ Р ИСО 10683-2013 устанавливает требования к цинк-ламельному покрытию для соединительных элементов с резьбой. Европейский стандарт DIN EN 13858 определяет требования к цинк-ламельному покрытию для соединительных элементов без резьбы и других конструктивных элементов.

Цинк-ламельные покрытия подразделяются на две группы:

1. Покрытия, содержащие Cr (VI) шестивалентный хром. Поверхности с таким покрытием обеспечивают повышенную коррозионную стойкость при незначительной толщине слоя, однако Cr (VI) опасен для окружающей среды. Директивы ЕС запрещают применение покрытий, содержащих Cr (VI), в частности, директива EG 2000/53 об утилизации старых автомобилей, вступившая в действие 01.07.2007 г., и директива EG 2002/95 об ограничении использования опасных веществ при производстве электрического и электронного оборудования. В других отраслях такие покрытия ещё допускаются.

2. Покрытия, не содержащие Cr (VI). Такие покрытия намного более экологичны, поэтому автомобильная промышленность развитых стран полностью отказалась от применения содержащих Cr (VI) покрытий. Производители автомобилей и их поставщики разработали собственные спецификации и технические условия на поставку изделий с цинк-ламельным покрытием, для выработки чётких требований к таким системам покрытий.

«Цинк-ламельное покрытие» является общим определением для данной технологии покрытия, тогда как различные производители предлагают данный способ покрытия под собственной торговой маркой. Предприятия зачастую выступают в качестве лиц, выдавших лицензию отдельным заводам по нанесению покрытий.

История

Поверхности, покрытые электролитическим способом, обеспечивают сравнительно низкую коррозионную стойкость. При гальваническом цинковании высокопрочных сталей (на крепеже класс прочности выше 8.8) существует опасность водородного охрупчивания. Таким образом, в промышленности возникла потребность в применении другой системы антикоррозионной защиты. Высокопрочные стальные детали (болты, гайки, шпильки), детали конструкций с пределом прочности более 1000 Н/мм² или с твёрдостью более 320 HV восприимчивы к водородному охрупчиванию. Методы нанесения гальванических покрытий и травление при подготовке поверхности способствуют появлению условий для возникновения хрупкого излома, вызываемого насыщением поверхности водородом.

В 70-х годах прошлого века в США была разработана новая система покрытий: цинк-ламельное покрытие (патент № 1376067). Благодаря малой толщине слоя, обычно 8-12 мкм, данная технология обеспечивала высокую степень антикоррозионной защиты и позволяла избегать водородного охрупчивания.

В 80-х и 90-х годах данная технология начала активно применяться в автомобильной промышленности. Высокие требования по коррозионной стойкости в автомобильной промышленности позволили рассматривать цинк-ламельные покрытия как альтернативу гальваническим покрытиям в критических местах, а отсутствие водородного охрупчивания позволило расширять сферы применения высокопрочного крепежа.

Свойства

Крепёж и другие элементы конструкции с цинк-ламельными покрытиями имеет ряд следующих преимуществ:

- эстетичный внешний вид с возможностью выбора цвета;

- очень высокая коррозионная защита (240-1500 часов в камере соляного тумана, по требованиям);

- стойкость к перепадам температур;

- высокая стойкость к воздействию химикатов;

- экологичность;

- контролируемый коэффициент трения;

- отсутствие опасности водородного охрупчивания на высокопрочных изделиях;

- заданная электропроводность;

- другие свойства для улучшения скручиваемости.

Помимо автомобильной промышленности данная технология покрытия находит применение также в производстве ветроэнергетических установок, в строительной отрасли, производстве электрооборудования, транспортном машиностроении, производстве горно-шахтного оборудования, нефтегазовой отрасли, железнодорожной, агропромышленной и пищевой промышленности и в других отраслях.

Цинк-ламельные покрытия создают так называемую катодную защиту, когда менее благородный цинк «жертвует» собой с целью защиты покрываемого металла. Толщина слоя покрытия составляет обычно 5-15 мкм, в особых случаях слои могут быть и большей толщины. На деталях с метрической резьбой необходимо соблюдать допуски, установленные стандартом ГОСТ Р ИСО 4759-1-2009, с тем чтобы обеспечить скручиваемость резьбовых деталей и соблюдать заданные параметры коэффициента трения. Другие способы нанесения покрытий толщиной более 60 мкм обычно требуют дополнительной обработки резьбы после покрытия.

В отличие от лакокрасочных покрытий, у которых существует опасность разрушения защищаемой поверхности вследствие повреждения сплошности покрытия, в системе цинковых ламелей данное явление предупреждается за счёт «жертвенного» действия цинка. Проводимые испытания стойкости цинк-ламельных покрытий в солевом тумане показывают лучшую антикоррозионную защиту по сравнению с типовым гальваническим цинковым покрытием, которое при испытании в соляном тумане (по стандарту ГОСТ 9.308-85 метод 1) обеспечивает антикоррозионную защиту зачастую лишь на протяжении 96-140 часов.

Технология нанесения покрытия

Состав для цинк-ламельного покрытия поставляется в жидком виде, перед применением исходный материал покрытия должен пройти подготовку для обеспечения свойств покрытия в соответствии с требованиями заказчика, т.к. важную роль играют его вязкость, температура и гомогенность. Материал покрытия можно наносить разными способами, среди них:

Перед нанесением покрытия детали проходят подготовку. При травлении (серной или соляной кислотой) образуется атомарный водород, который может проникнуть в структуру стали, вследствие чего она становится хрупкой. Во избежание такого охрупчивания требуются иные способы предварительной подготовки. Традиционным способом очистки является обезжиривание поверхности с помощью щелочного водного раствора с последующей дробемётной обработкой очень мелкими стальными шариками. Очищающие средства удаляют с металлической поверхности жир, масло и загрязнения. Дробемётной обработкой удаляются окалина и ржавчина путём воздействия на поверхность деталей стальных микрочастиц в форме шариков, ускоряемых в камере с помощью турбины. При применении обоих способов водород не образуется, вследствие чего отсутствует опасность водородного охрупчивания высокопрочных деталей.

После подготовки поверхности наносится покрытие. Детали на подвесах покрывают распылением, детали в корзине окунают в бак с жидким составом и центрифугируют. На поверхности деталей образуется тончайшая плёнка материала покрытия. Для обеспечения заданных свойств цинк-ламельных покрытий далее требуется процесс сушки-спекания.

Детали с покрытием поступают в печь с контролем температурных режимов и времени их прохождения. Совокупное действие температуры и времени зависит от материала, используемого для покрытия и производителя, поскольку каждый производитель цинк-ламельных покрытий имеет собственную запатентованную формулу этих соотношений. Устанавливаемые температуры сушки-спекания – 200 °С, 240 °С и 320 °С. После спекания покрытие структурируется и образует однородный, тонкий, адгезионно-прочный и сухой слой.

Применение

Цинк-ламельные покрытия применяются во всём мире в автомобильной промышленности и строительной отрасли в качестве антикоррозионных покрытий, обеспечивающих катодную защиту. В комбинации с дополнительными тонкослойными покрытиями из материалов органического и неорганического происхождения можно получать различные цвета, обеспечивать стойкость к воздействию химикатов, снижать электропроводность (при применении органических материалов), сохранять прекрасную скручиваемость резьбовых деталей. При необходимости можно применять дополнительные смазки или стопорящие составы.

К стальным деталям, которые могут быть покрыты цинк-ламельным покрытием, относятся: болты, гайки, шайбы, шпильки, винты, саморезы, анкеры, пружины, детали из листовой стали, элементы конструкций и др.

В ветроэнергетических установках такое покрытие наносится на детали с резьбой. Системы покрытий для ветроэнергетических установок сертифицированы немецким классификационным обществом GermanischerLloyd.

Цинк-ламельное покрытие особенно подходит для высокопрочных болтов, винтов, шпилек (класс прочности 10.9 и выше), высокопрочных гаек (класс прочности 10 и выше), деталей конструкций с пределом прочности более 1000 Н/мм² или твёрдостью по Викерсу более 320 HV с целью избежания водородного охрупчивания.

Методы промышленного антикоррозионного цинкования металла

Методы промышленного нанесения цинка на поверхность защищаемой конструкции могут быть разными. Среди них следует назвать :

· Горячее цинкование

· Электродуговая металлизация

· Холодное цинкование

· Цинк-ламеньное покрытие

· Газотермический метод

· Газодинамический метод

· Гальванический метод

· Диффузионный метод

АКЗ и промышленные технологии цинкования металла.

В целях промышленного антикоррозионного метода цинкования можно рассматривать используются только 4 метода.

Горячее цинкование

Горячие цинковые покрытия по праву занимают первое место в объеме цинковальных производств в России, а по качеству и долговечности этому методу цинкования в настоящее время принадлежит пальма первенства.

Недостатки: Старая затратная технология, доставшаяся от времен, когда электричество для промышленных предприятий почти ничего не стоило. Данный метод имеет ряд ограничений к его применению на изделиях, имеющих скрытые полости, «карманы», замкнутые полости и элементы резьбы. Для обеспечения свободного входа и выхода расплава цинка конструкторам приходиться предусматривать технологические отверстия у защищаемых металлоконструкций, что ведет к усложнению процесса и технологии изготовления металлоконструкций и ,соответственно, к удорожанию.

Горячее цинкование имеет высокую пористость и, по технологическим причинам, образует так называемые наплывы, намертво заполняющие резьбовые соединения, что предопределяет необходимость последующей их механической калибровки, сводящей к нулю все их защитные свойства.

Также имеется ограничение по маркам стали. Технология горячего цинкования доступна для металлоконструкций, изготовленных из стали, содержащей не более 0,24% углерода.

Если добавить отсутствие возможности применять сплавы на основе цинка, то технологию горячего цинкования можно смело исключать при выборе технических решений для антикоррозионных покрытий с современными свойствами – антифрикционность, абразивостойкость и износостойкость.

Электродуговая металлизация

Для России это новая технология. Широкому кругу производителей металлоконструкций не известна. Качественное оборудование производится только за рубежом. Российский аппарат электродуговой металлизации от ВМЗ выпускается в виде единственной модели. Это среднячок, с ограниченными возможностями. Оптимальные предложения оборудования электродуговой металлизации предлагает немецкая компания OSU HESSLER.

Электродуговая металлизация металлоконструкций является самым эффективным методов антикоррозионной защиты. Технологический процесс электродуговой металлизации позволяет продлевать срок эксплуатации изделий из металла защищая его от воздействия окружающей среды и механических повреждений.

Электродуговая металлизация защищает различные металлоконструкции в условиях агрессивной среды и является самым надёжным методом защиты поверхности металла от коррозии и прочих разрушающих воздействий.

Основные преимущества электродуговой металлизации

Электродуговоая металлизация – это обработка изделия напылением металла(Zn.Al.). Обрабатываемая поверхность может иметь любую форму и размер

Электродуговая металлизация это волшебная палочка-выручалочка для профессиональных подрядчиков АКЗ и производителей металлоконструкций широкого назначения. Аппараты электродуговой металлизации имеют широкую модельную линейку. От мобильных металлизаторов, которые могут работать в полевых условиях и даже на мостовых конструкциях , до мощных стационарных металлизаторов в обитаемых камерах либо в составе автоматических линий. Низкая себестоимость оцинкованной поверхности и высокая скорость работы электродуговых металлизаторов являются мощным конкурентным преимуществом в борьбе за подрядные контракты. В случаях требований гарантированной работы покрытия с уровнем атмосферной коррозионной агрессивности от высокой С 4 до экстремальных условий Сх, единственным методом антикоррозионной защиты является электродуговая металлизация в паре с дуплексным покрытием. В России эта технология является новинкой. В Европе и США, начиная с 2007 года, защита железнодорожных и автомобильных мостовых конструкций проводиться только методом электродугового нанесения цинка с дуплексным покрытием. Такая защита описана стандартом ISO 12944-5:2007, как системы A8.01 — A8.04.

Преимуществом этого метода по сравнению с другими методами цинкования является простота технологии и высокая скорость нанесения покрытия, в том числе толстослойных, многослойных, композиционных и легированных цинковых покрытий. Этим методом можно напылять покрытие на ограниченные участки крупногабаритных изделий, а также покрывать большие металлоконструкции как в заводских условиях, так и на месте их монтажа, при минимальных затратах на оборудование и оснастку.

Мощным аргументом в пользу электродуговой металлизации является рекордно низкие затраты при цинковании поверхности металлоконструкций. В зависимости от объемов производства, затраты на приобретение электродугового металлизатора от OSU HESSLER окупаются менее, чем за год.

Холодное цинкование

Метод, так называемого «холодного цинкования»завораживает своей простотой и ослепляет рекламными молниями с гарантированным решением всех антикоррозионных проблем на долгие годы.

Реалии таковы. Холодное цинкование металла не требует сложных подготовительных работ. На обрабатываемую поверхность наносится грунтовка либо специальный краситель. В покрытии содержится до 98 процентов цинковой пудры. Благодаря такой методике изделие приобретает защитный барьер из цинковой пудры на основе растворителей. В качестве бонуса приложена возможность колеровки и эстетичный внешний вид.

При отсутствии требований Заказчика по срокам гарантированной защиты металлоконструкций, холодное цинкование является лучшим вариантом применения. Не дорого стоит и окрасочный состав можно просто нанести кисточкой либо окрасочным аппаратом.

Иная ситуация получается когда, в соответствии с ТЗ, срок гарантированной работы защитного слоя поверхности выше 2 лет, условия атмосферной коррозии выше С2 ,Заказчик является грамотным или просто делаете защитные покрытия для себя. В таких случаях стоит посоветоваться с экспертами антикоррозионных технологий и провести анализ состояния поверхности защищаемых конструкций, уточнить ожидаемый срок безотказной работы защитного покрытия, изучить технологическую карту защитного состава и получить инструкции от производителя состава об условиях нанесения и работы защитного состава.

Будьте бдительны при выборе составов холодного цинкования для промышленной защиты. И помните притчу о бесплатном сыре.

Цинк-ламельное покрытие.

Стоит сразу разграничить способы промышленного нанесения цинк-ламельных составов.

1.Центрифугирование по технологии DIP SPIN для мелких конструкций, деталей и метизов.

В процессе нанесения покрытия методом погружения, объемные части нанесения покрытия сбрасываются в перфорированную корзину и погружаются в покрытие. Затем корзина поднимается из чана и вращается при высоких оборотах, что удаляет любое избыточное покрытие с помощью центробежной силы. Детали отверждаются, и процесс повторяется по мере необходимости в зависимости от рецептуры покрытия или требований к толщине.

Цинк-ламельный состав после финишного нанесения вступает в реакцию с поверхностью изделий и проходит процесс спекания в тоннельной печи при температуре 220 С .

2. Электростатическое нанесение аппаратами на ручных постах при защите металлоконструкций, поковок, отливок и иных объектов ,без ограничений по габаритам и массе. Цинк-ламельный состав после нанесения вступает в реакцию с поверхностью металлоконструкции и проходит процесс спекания в печи полимеризации при температуре 220 С .

3. Электростатическое нанесение аппаратами в составе автоматической линии. Негабаритные и габаритные изделия, втч кабельные каналы. Цинк-ламельный состав после нанесения вступает в реакцию с поверхностью металлоконструкции и проходит процесс спекания в печи полимеризации при температуре 220 С .

Не имеет значения, изготавливаете ли вы болты и кровельные саморезы, комплектующие для автомобильной промышленности или кованные элементы беседок. Если Ваше имя и репутация зависят от долговечности ваших изделий — обратите внимание на цинк-ламельные покрытия.

Обратитесь к технологам компании «ПромТехника» сегодня, чтобы узнать самые последние сведения о новациях в технологиях АКЗ.

Краткое резюме статьи,для удобства, сведены в таблицу

Компания «ПромТехника» — профессиональное предприятие, которое интегрируется с техническими исследованиями, разработками, производством, установкой и запуском линий нанесения цинк-ламельных покрытий.

Сотрудничая с лидерами европейского машиностроения, мы поставляем оборудование для цинк-ламельного покрытия.

Компания «ПромТехника» — поставщик решений и оборудования для цинк-ламельного покрытия.

Наша компетенция – профессиональное управление проектами, любые типы установок и систем подготовки и защиты поверхностей, оборудования для цинк-ламельного покрытия,аспирации,рекуперации и вентиляции.

Ознакомиться с отдельными техническими решениями применения оборудование для цинк-ламельного покрытия , подготовки и защиты поверхностей можно на нашем сайте. А получить консультации можно у наших специалистов.

Полный ассортимент стандартных конструкций оборудования для цинк-ламельного покрытия от лидеров европейского машиностроения доступен для периодических или непрерывных, поточных процессов подготовки поверхности металла. В качестве альтернативы мы можем предложить индивидуальное решение, соответствующее вашему запросу.

В тесном сотрудничестве с конструкторами и технологами заводов-производителей оборудование для цинк-ламельного покрытия мы найдем решение ,которое подходит для ваших нужд и принесет вам максимальную отдачу от инвестиций.

С компанией «ПромТехника» вам станут доступны решения или компетенции, ноу-хау и навыки для разработки оборудования для цинк-ламельного покрытия лидеров машиностроения.

Наши европейские партнеры предоставляют технологические решения и оборудование для цинк-ламельного покрытия , адаптированные к российскому рынку. Благодаря доступу к глобальным инженерным и производственным объектам мы можем предоставить локально созданные машины, которые будут отвечать вашим потребностям, вашему заданию, вашим спецификациям и вашему бюджету.

Мы также предоставляем услуги по поддержке оборудования, запасные части, техническое обслуживание, модернизация и т.д.

Мы предлагаем идеальное ключевое оборудование подготовки поверхностей металла после процессов литья, ковки и термической обработки для любых видов стальных конструкций :

Жидкое цинк-ламельное покрытие относится ко всем процессам, в которых жидкое покрытие наносится путем распыления.

Цинк-ламельное покрытие может быть на основе растворителя или на водной основе. В зависимости от применения цинк-ламельное покрытие может быть воздушной или тепловой сушкой — для более низких и более высоких температур. Мокрое лаковое покрытие предлагает не только широкий выбор цветов (RAL), но и различные функциональные возможности, такие как деформируемость, сухая смазка, снижение шума, термостойкость, декор, химическая стойкость, топливостойкость, УФ-излучение, электроизоляция, хорошая адгезия к резине. и многое другое.

Мы можем дать предложения о том, какое цинк-ламельное покрытие лучше использовать и какая предварительная обработка лучше всего подходит на основе последующего применения и использования рассматриваемой детали. Есть несколько основных игроков, которые специализируются на производстве цинк-ламельного покрытия на основе растворителя цинка. Это Atotech,Docroment, Geomet, Delta, Magni, Zintek, Doerken, Fastener. Соединенных Штатах в большинстве случаев одобренным выбором является система цинк-ламельного покрытия

существует уже более 40 лет, и их бизнесом является исключительно производство и распространение покрытий из цинковых хлопьев по всему миру. Одним из «золотых стандартов» в отрасли производства цинк-ламельного покрытия является Magni 565, которая является одобренной системой покрытий по спецификациям более 30 различных поставщиков OEM и первого уровня на автомобильном, военном, сельскохозяйственном и коммерческом рынках транспортных средств.

производит системы Цинк-ламельное покрытие с 1980-х годов и базируется за пределами Германи и, где производятся все их покрытия. Известные своими базовыми слоями Delta-Protekt® и различными верхними слоями Delta Seal®, они недавно представили новый продукт — Delta Protekt® KL 120. Этот конкретный базовый слой, даже если его наносить даже черным верхним слоем, может легко достичь более 2000 часов соли защита от брызг без появления белой ржавчины.уже более двух десятилетий производит и распространяет системы цинк-ламельного покрытия по всему миру. Их присутствие в основном за пределами Соединенных Штатов, но они известны своими базовыми покрытиями Zintec® и верхними покрытиями Techseal®.

Цинк-ламельные покрытия состоят из частиц пластинчатого металла в неорганической связующей матрице. Они наносятся на компонент, как влажная краска, с использованием различных процессов и полимеризуются (затвердевают) путем термической обработки в печи, как правило, при температуре 180-240 ° C (разбавляется растворителем) или 290 — 310 ° C (разбавляется водой).

Следующие управляющие переменные имеют отношение к структуре и качеству покрытия в адаптированной системной технологии:

· Качество поверхности компонентов для покрытия

· Вязкость и содержание твердых веществ в материале покрытия

· Параметры приложения (в зависимости от процесса)

· Температура и время термообработки для сшивания / отверждения

· Стойки / движение материала, адаптированные к геометрии компонента

Поставки оборудования из Европы и США в Россию.

С мая 2022 года мы восстановили регулярные поставки оборудования из Европы и США в Россию

Уточнить сроки поставок установок цинк-ламельного нанесения в Россию, наличие товара на складе в Волгограде и цену можно у менеджеров отдела продаж.

Контакты отдела продаж:

Типы защитных цинковых покрытий металла

Самым распространенным антикоррозионным покрытием металла является цинковое покрытие. Главным достоинством такого покрытия является сочетание его сравнительно недорогой цены и коррозионной стойкости. Современные технологии предусматривают несколько видов цинкования. Каждый из них отличается временем операции, применяемым оборудованием и толщиной образующейся цинковой пленки. Выбор того или иного метода нанесения определяется требованиями к защите, эксплуатационными факторами (место эксплуатации, степень загрязнения атмосферы промышленными газами, влажность), экономическими аспектами. Рассмотрим основные виды цинковых покрытий.

1. Гальваническое цинковое покрытие.

Гальванические покрытия наносят на поверхность стального изделия осаждением металлов при электролизе водных растворов соответствующих солей (электролитов). При этом в качестве анода выступает вспомогательный электрод, который подключается к положительному полюсу источника тока. Катод – это сама деталь, на которую наносится гальваническое покрытие.

Рисунок 1 – Процесс гальванического цинкования

Преимуществами данного вида покрытия являются возможность обработки деталей сложной формы из тонкого металла, хорошие декоративные свойства. Недостатками же являются низкая коррозионная стойкость по сравнению с другими типами покрытия, длительное время нанесения покрытия, высокая пористость, высокий риск водородного охрупчивания.

Рисунок 2 – Пример водородного охрупчивания

2. Горячее цинковое покрытие металла.

Горячий способ оцинкования заключается в погружении предварительно подготовленных изделий после обезжиривания, промывки, травления, в расплавленный цинк при температуре 450 – 480 °С с последующим центрифугированием для удаления излишек цинка.

Рисунок 3 – Нанесение горячего цинкового покрытия

К достоинствам данного метода можно отнести высокую коррозионную стойкость, кроме этого, в случае механического повреждения цинкового покрытия его протекторные свойства сохраняются благодаря высокой толщине покрытия. К недостаткам относятся возможные наплывы цинка в резьбе, низкая адгезия горячеоцинкованного покрытия с лакокрасочными материалами, высокий риск наводораживания (обработка поверхности кислотами при подготовке) и как следствие охрупчивания основного защищаемого материала, высокая стоимость (приблизительно на 30 % выше нанесения покрытия гальваническим методом).

3. Термодиффузионное цинковое покрытие.

Суть термодиффузионного цинкования состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-390 °С. Процесс происходит в закрытом контейнере с добавлением к обрабатываемым деталям специальной насыщающей смеси.

Рисунок 4 – Процесс термодиффузионного цинкования

Рисунок 5 – Микроструктура термодиффузионного цинкового покрытия

Метод термодиффузионного цинкового покрытия находит применение для изделий, применяемых в дорожных и мостовых ограждениях, в нефтяной и газовой арматуре, в качестве элементов железнодорожных путей и контактной сети.

Преимущества метода термодиффузионного цинкования – обладает прочным сцеплением (адгезией) с основным металлом, не вызывает водородного охрупчивания металла. Недостатки – небольшая производительность, дороговизна и сложность технологии.

4. Цинк-ламельное покрытие металла.

Цинк-ламельное покрытие наносят на предварительно подготовленную поверхность деталей путем их окунания в суспензию цинка и алюминия, имеющих форму чешуек (ламелей), с последующим центрифугированием или напыления суспензии на детали с последующим их нагревом при температуре 200-300 °С для сушки и отверждения.

Рисунок 6 – Процесс нанесения цинк-ламельного покрытия

Главным преимуществом цинк-ламельного покрытия является его высокая коррозионная стойкость. Кроме этого, к преимуществам относятся стойкость к перепадам температур и воздействию химикатов, отсутствие водородного охрупчивания на высокопрочных изделиях, декоративные свойства. Недостатками же такого покрытия являются высокие требования к подготовке поверхности, возможность слипания мелких деталей.

- ГОСТ ISO 2081-2017 Металлические и другие неорганические покрытия. Электролитические покрытия цинком с дополнительной обработкой по чугуну и стали.

- ГОСТ 9.307-89 Покрытия цинковый горячие. Общие требования и методы контроля.

- ГОСТ Р 9.316-2006 Покрытия термодиффузионные цинковые. Общие требования и методы контроля.

- СТО 02494680-0034-2004 Покрытия защитные термодиффузионные цинковые на элементах металлический конструкций и крепежных изделиях. Общие технические условия.

- ГОСТ Р ИСО 10683-2013 Изделия крепежные. Неэлектролитические цинк-ламельные покрытия.

Да ну и зачем тогда вообще горячее цинкование если оно такое паршивое? лучше сразу холодное делать или вообще краску наносить, чем потом резьбу выковыривать. полный геморрой.

а почему их отменяют? и где конкретно ещё допускают? ну типа в каких отраслях? а то как-то расплывчато.