- Оборудование от производителя

- Основные технико-экономические показатели технологии термодиффузионного цинкования по методу «ДИСТЕК»

- Оборудование для термодиффузионного цинкования

- Технология процесса

- Термодиффузионное цинкование

- Термодиффузионное цинкование деталей из металла, технология процесса

- Суть процесса

- Технические характеристики

- Печи для термодиффузионного цинкования

- Финишная операция

- Сфера использования

- Достоинства и недостатки

- Для чего используется термодиффузионное цинкование

- Технология цинкования стали

- Сравнение с другими технологиями цинкования

- Сравнение с гальваническим методом

- Сравнение с горячим цинкованием

- Назначение и применение

- Особенности и сферы применения

- Требования ГОСТ Р 9. 316-2006 к термодиффузионным цинковым покрытиям

- Технология термодиффузионного цинкования

- Очищение деталей

- Загрузка деталей и засыпка насыщающей смеси

- Пассивация

- Цена на оборудование для термодиффузионного цинкования

- Порошок для цинкования (шерардизации)

- Порошок для цинкования высокопрочной стали

- Требования к защитному слою

Оборудование от производителя

Компания «Дистек» проектирует, изготавливает и реализует линии для термодиффузионного цинкования. Мы предлагаем производственные комплексы:

Подробнее ознакомиться с характеристиками оборудования по ссылке

Основные технико-экономические показатели технологии термодиффузионного цинкования по методу «ДИСТЕК»

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

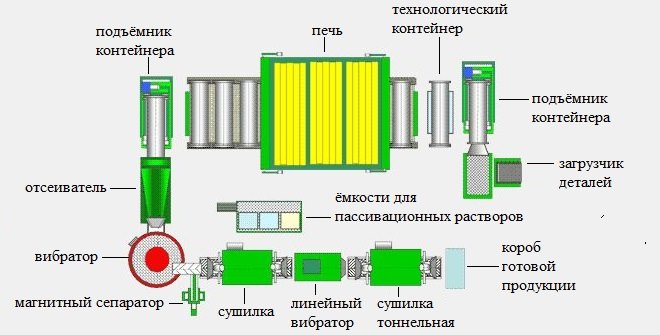

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

- загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Термодиффузионное цинкование

Компания «ПрофЦинк» предлагает разработанный нами новый экологически чистый технологический процесс термодиффузионного цинкования.

В основе этого способа нанесения покрытия лежит процесс диффузии в поверхностные слои деталей специально подготовленного цинкового порошка при наличии высокой температуры. Обрабатываемые детали помещаются во вращающийся цилиндрический контейнер с нашим цинковым порошком, и нагревается в течение заданного времени. Получаемое цинковое покрытие электрохимически защищает сталь, поскольку является анодным по отношению к чёрному металлу. Покрытие является интерметаллидным сплавом и обладает значительно большей износостойкостью, чем получаемое при горячем или гальваническом способе цинкования, и практически не подвергается скалыванию и отслаиванию при механическом воздействии, деформациях или ударах, так как имеет прочное сцепление за счёт взаимной диффузии железа и цинка.

ООО «ПрофЦинк» предлагает вам профессиональное оборудование для термодиффузионного цинкования, расходные материалы и порошки для цинкования нашего производства, а также услуги по термодиффузионному цинкованию ваших деталей.

Сталь считается очень прочным материалом, но чтобы сделать ее еще более устойчивой к внешним факторам, применяется цинкование. Цинкование стали значительно продлевает срок службы изделий из нее и повышает их надежность.

Термодиффузионное цинкование деталей из металла, технология процесса

Цинкование давно используется для защиты металлов от воздействия атмосферных и агрессивных сред. Разработано множество способов нанесения цинкового слоя. Но сравнительно недавно стала применяться технология термодиффузионного цинкования. Кроме коррозионной защиты, обработанные детали стойки к механическим и электрохимическим повреждениям.

Суть процесса

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

В качестве подготовительного оборудования для проведения термодиффузионного цинкования ООО «ПрофЦинк» предлагает оборудование для дробометной очистки изделий. Оснастив свои линии цинкования нашим дробометным, оборудованием вы сможете очистить от пригара отливки из черных металлов и очистить от окалины и окисной пленки паковки, заготовки и штамповки. Очищение необходимо проводить перед механической обработкой и нанесением защитных покрытий: окраской или цинкованием.

Технические характеристики

Печи для термодиффузионного цинкования

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм Максимальная мощность: 30 кВт Потребляемая мощность: 10 кВт Вес установки : 1 200 кг Габаритные размеры, в мм (ДхВхШ), 2100х1200х1300

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 500 мм, длина — 1500 мм Максимальная мощность: 42 кВт Потребляемая мощность: 14 кВт Вес установки : 2 000 кг Габаритные размеры, в мм (ДхВхШ), 3500х1450х2000

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 820 мм, длина — 2500 мм Максимальная мощность: 54 кВт Потребляемая мощность: 18 кВт Вес установки : 2 800 кг Габаритные размеры, в мм (ДхВхШ), 4800х1900х2300

Установки для термодиффузионного цинкования с наклонным механизмом:

Установка для термодиффузионного цинкования, модель Проф 4100Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

Максимальная загрузка 200 кг

Установка для термодиффузионного цинкования, модель Проф 4150Н

Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1500 мм

Максимальная загрузка 300 кг

Финишная операция

Предлагаем в качестве финишной обработки оборудование Российских производителей — вибромашины ВУЛ.

В качестве рабочего инструмента применяются различные галтовочные наполнители, создающие абразивную среду.

В процессе работы установки, выполняются следующие операции:

- • шлифование;

- • полирование;

- • скругление кромок.

Вибрационные наполнители бывают:

- • керамические;

- • пластиковые;

- • органические (скорлупа ореха, сухие зерна кукурузы и т.д.)

* конечные параметры оборудования могут отличаться.

По заказу оборудования звоните: +7 (351) 223-12-57

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Для чего используется термодиффузионное цинкование

Этот метод цинкования используют для укрепления деталей, из которых состоят силовые установки и агрегаты, например муфты НКТ. Термодиффузионное цинкование подходит для широкого круга изделий, которые будут эксплуатироваться в агрессивных средах. Оно также применяется для цинкования метизных, резьбовых и крепежных изделий, металлопрокатной продукции, дорожных ограждений, арматуры контактных сетей, термообработанных деталей, разнообразных мелко и среднегабаритных деталей общего назначения и тому подобную продукции. Качественным считается термодиффузионное покрытие, технологический процесс которого соответствует всем требованиям ГОСТ P 9.316-2006.

Термодиффузионное цинкование выполняют в температурных диапазонах от 380 до 450 градусов, это необходимо для получения качественного покрытия. Для того чтобы сделать оцинкование металла более равномерным, используются специальные материалы сглаживающие цинковое покрытие. В соответствии с ГОСТ P 9.316-2006 термодиффузионное цинковое покрытие точно повторяет все контуры изделия, даже если оно имеет сложную форму или резьбовые соединения. В этом состоит одно из кардинальных отличий термодиффузионного цинкования от холодного цинкования, которое подходит только для ровных поверхностей или имеющих небольшие изгибы и от горячего цинкования, которое заливает резьбовые соединения, маленькие отверстия, клейма и тому подобные элементы.

Технология цинкования стали

Термодиффузионным цинкованием (или шерардизацией) называется такой вид покрытия, при котором:

- • значительно повышается прочность изделий и исключается водородное охрупчивание (что отличает шерардизацию от гальванического цинкования, которое производится при помощи электрохимического осаждения цинка на поверхности обрабатываемой детали);

- • повышаются антикоррозийные свойства покрытия (технология термодиффузионного цинкования такова, что его антикоррозийные свойства в 5 раз выше, чем при гальваническом, и в 2 раза выше, чем при горячем цинковании, которое производится путем окунания изделия в ванну, наполненную расплавленным цинком);

- • изделие характеризуется повышенной термостойкостью, износостойкостью и твердостью, благодаря чему оно успешно противостоит любым механически нагрузкам;

- • оборудование для термодиффузионного цинкования позволяет получать цинковое покрытие толщиной от 15 до 150 мкм.

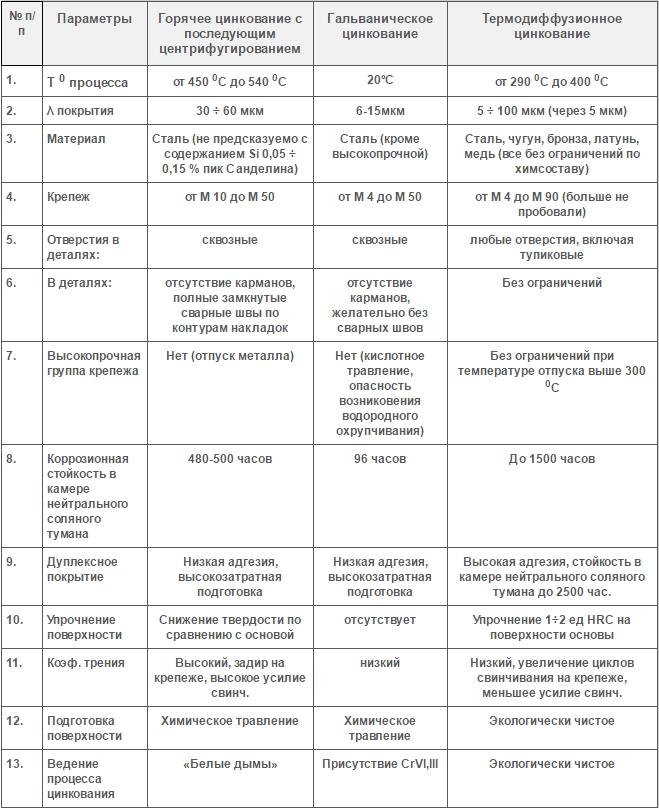

Сравнение с другими технологиями цинкования

Термодиффузионный метод имеет ряд значимых преимуществ перед такими широко применяемыми технологиями обработки, как электрохимическое осаждение и горячее цинкование.

Сравнение с гальваническим методом

Покрытие, сделанное гальваническим методом, по свойствам фактически повторяет обычный цинк, оно мягче термодиффузионного и менее устойчиво к истиранию. Электрохимический процесс идет при нормальной температуре и не происходит появления прочного железоцинкового сплава, поэтому степень адгезии цинка к базовому слою значительно ниже, а устойчивость к коррозии меньше.

Трудности вызывает обработка полостей и отверстий. Не легко добиться равномерности покрытия на изделиях сложной формы. Толщина слоя цинка при обработке по данной технологии составляет от 3 до 15 мкм.

Процесс электрохимического осаждения цинка идет с применением вредных и опасных веществ, которым нужны особые условия хранения. Технология является более затратной, многоэтапной, требует использования сложного оборудования и полностью оправдывает себя только на крупных предприятиях, выпускающих изделия массового производства.

Сравнение с горячим цинкованием

При горячем цинковании также, как и при термодиффузии, обеспечивается сцепление цинка с базовым металлом и хорошая коррозионная стойкость. Слой цинка получается хоть и устойчив к истиранию, но оказывается недостаточно прочен, чтобы выдержать пластическую деформацию. Холодная формовка возможна только для изделий и материалов с тонким покрытием. При горячем цинковании часто возникают наплывы, поэтому форму детали и размеры резьб необходимо корректировать заранее. Покрытие неравномерно, точность получения толщины низкая, ее регулировка затруднена.

Коррозионная стойкость покрытий полученных методом термодиффузии в 3-5 раз превышает антикоррозионные свойства гальванических покрытий и в 1,5-2 раза для покрытий сделанных методом горячего цинкования.

Назначение и применение

В процессе термодиффузионного цинкования на детали появляется покрытие, основу которого составляет сплав Zn-Fe. При нагреве, за счет диффузии, происходит проникновение молекул цинка в поверхностный слой металлического изделия, что обеспечивает надежную адгезию (сцепление) металлов.

Покрытие отличается высокой степенью устойчивости к механическому воздействию, выдерживает динамические нагрузки, удары. Не подвержено скалыванию или отслаиванию при деформации деталей. Обладая превосходными антикоррозийными свойствами, изделия, подвергнутые термодиффузионному цинкованию, способны успешно функционировать в агрессивных средах десятки лет.

Термодиффузионное цинкование используется для нанесения покрытий на изделия в нефтегазовой отрасли, для обработки узлов и деталей личного и общественного транспорта, элементов железнодорожной техники, частей конструкции ЛЭП. Широко применяется при создании крепежа, мебельной фурнитуры, арматуры, ограждающих конструкций. Технология позволяет получать тонкое (от 5 мкм), но прочное покрытие, поэтому подходит для обработки изделий небольших размеров, годится для нанесения на детали сложной формы, в том числе, имеющие внутренние полости.

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Требования ГОСТ Р 9. 316-2006 к термодиффузионным цинковым покрытиям

Защита металла от коррозии и износа

Технология термодиффузионного цинкования

Формирование термодиффузионного цинкового покрытия происходит как результат насыщения поверхности стали цинком. Процесс идет при нагреве до 320-420ᵒС. Конкретный температурный режим выбирается в зависимости от марки стали, типа изделия, требований к покрытию.

Очищение деталей

Предварительно осуществляют подготовку деталей. Их подвергают процессу механической очистки при помощи пескоструйной или дробометной установки. Применяется также ультразвуковая очистка. Если на изделиях есть следы смазочных материалов, то необходимо их обезжирить. Качество очистки поверхности должно соответствовать 2 классу согласно ГОСТ 9.402. Деталь должна быть сухой и чистой, без следов жира, масла, других загрязнений, так как их наличие приводит к ухудшению адгезии и последующему снижению прочности защитного слоя.

Загрузка деталей и засыпка насыщающей смеси

Когда поверхность очищена, детали взвешивают, чтобы определить нужное количество насыщающей смеси. Дополнительные факторы для расчета количества – геометрия деталей, их конструктивные особенности.

Изделия загружают в специальный контейнер и осуществляют засыпку смесью. Она состоит из мелкодисперсного цинкового порошка, абсорбента влаги, дополнительных добавок.

Компания «Дистек» предлагает инновационное решение – специально разработанную насыщающую смесь, которая исключает применение инертных элементов, что уменьшает энергозатраты на нагрев печи и обеспечивает стабильность параметров покрытия – толщину, однородность, шероховатость. Также снижается расход смеси и уменьшаются затраты времени на подготовку и постобработку деталей, что упрощает технологию и удешевляет процесс.

Емкость с деталями отправляют в муфельную печь. Здесь герметично закрытый контейнер, заполненный обрабатываемыми изделиями и насыщающей смесью, находится в постоянном вращении. Так обеспечивается равномерное перемешивание, что улучшает однородность покрытия.

На начальном этапе идет нагрев изделий и смеси. После достижения заданной температуры процесс идет наиболее активно. Происходит насыщение поверхности изделий цинком. Образуется железноцинковый сплав с концентрацией компонентов меняющейся по глубине.

В среднем цинкование занимает 3,5-4 часа. Точная длительность зависит от особенностей обрабатываемых изделий, желаемой толщины, а также мощности оборудования и качества цинкового порошка. Регулируя температуру проведения обработки можно варьировать толщину слоя, скорость осаждения (а значит и длительность процесса) структуру диффузных слоев, механические характеристики.

Пассивация

По завершении термодиффузионного процесса изделия вынимают из печи, выгружают, очищают от остатков насыщающей смеси и проводят пассивацию. Для этого их помещают в фосфатный раствор. Пассивация способствует повышению антикоррозионных свойств деталей. В результате обработки на поверхности цинкового слоя образуется тончайший слой оксида цинка, стойкого к воздействию едких веществ.

Пассивацию осуществляют в два этапа, между которыми детали подвергают тщательной промывке, полностью удаляя пассивационный раствор. Допускается обрабатывать поверхности всего один раз, если позже на них будут нанесены дополнительные покрытия, например, клеевые или лакокрасочные.

Цена на оборудование для термодиффузионного цинкования

Поставляем как печи для цинкования, так и все виды вспомогательных устройств: оборудование для погрузки и разгрузки, отсева, контрольные приборы, сушильные аппараты, дробометы, пассивационные установки, дополнительную оснастку.

Звоните прямо сейчас, чтобы уже сегодня заказать и приобрести современную, удобную и экономичную линию термодиффузионного цинкования для создания надежной антикоррозионной защиты изделий из стали и чугуна. Стоимость и цена оборудования высылается при обращении через форму заказа.

Порошок для цинкования (шерардизации)

Разработанная нами смесь позволяет исключить применение в технологическом процессе термодиффузионного цинкования инертных добавок: глинозема, кварцевого песка и электрокорунда, что в свою очередь снижает трудозатраты, энергетические затраты на цинкование, уровень запыленности в рабочей зоне при операциях загрузки и выгрузки, а также позволяет полностью исключает затраты на инертные добавки. Цинковый порошок нашего производства позволяет получить стабильные параметры цинкового покрытия: толщину, однородность, равномерность и одновременно с этим снизить себестоимость цинкования деталей.

Порошок для цинкования высокопрочной стали

Данный порошок дает возможность цинковать изделия из высокопрочной стали при пониженных температурах, что позволяет сохранить прочностные характеристики деталей.

После завершения цинкования этим способом не требуется никакой дополнительной обработки. При термодиффузионном цинковании на покрытии изделий отсутствуют трещины. При помощи такого типа цинкования можно покрывать полые детали. На термодиффузионное цинкование можно наносить сверху лакокрасочное покрытие.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

- выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

Чёт как-то сложно, если честно. Непонятно зачем это нужно в обычной жизни. Ну кроме как для каких-то там контейнеров. А вот про герметичность это да, важно чтоб ничего не проржавело.

ээээ круто прям полезно было не знал что так можно цинк наносить, а то все гальваникой да порошком занимаются. а про утилизацию это да там вроде норм все безопасно как пишут в статье, ну типа не страшно.

Ага, понятно, а то я думал че за зверь такая термодиффузия. Мелочь всякую цинковать удобно, как раз для моих гаек и болтов подойдет. Спасибо за статью!

ааа круто теперь понятно почему металл не ржавеет а то я думал это просто покраска а тут химия какая то ваще жесть

Ааа, ну понятно, типа если грязное то отвалится все? логично как-то, а то думал можно прям с улицы и на цинкование, теперь буду мыть детальки получше. Спасибо за статью!

Ну и зачем это надо? Просто покрасить можно, дешевле и быстрее. А тут какие-то сложности… хотя если ржавчина бесит, тогда может и норм. Главное чтоб не отвалилось потом все это дело. Про очистку это да, без нее никуда, а то все будет отслаиваться.