- Оборудование для горячего цинкования металла (стали)

- Горячее и гальваническое цинкование

- Что дольше сохраняет антикоррозионные свойства

- Отличие оцинкованной стали от гальванизированной

- Какая разница и где используются такие метизы

- Разница между двумя способами нанесения цинка

- Оцинкованный крепеж

- Суть проблемы

- Чем отличается горячее оцинкование от гальванизации?

- Как выполняется горячее цинкование

- Подготовка металлического изделия к процедуре

- Как осуществляется технологический процесс

- Что лучше выбрать?

- Технология горячего оцинкования крепежей для настила

- Как устроены нержавейка и оцинковка

- Технологии оцинкования

- Термодиффузионное оцинкование

- Гальваническое оцинкование

- Метизы из нержавеющей стали

- Что прочнее

- Вся правда об отличиях горячего цинкования от гальванического

- Виды антикоррозионной защиты

- Что дешевле

- Виды и преимущества оцинкованного крепежа

- Что экологичнее

- Типы цинкования

- Преимущества метода

- Нержавейка vs оцинковка

- Виды оцинкованного крепежа

- Изделия, изготовленные по технологии горячего цинкования

- При термодиффузионном методе

- Гальванический метод цинкования

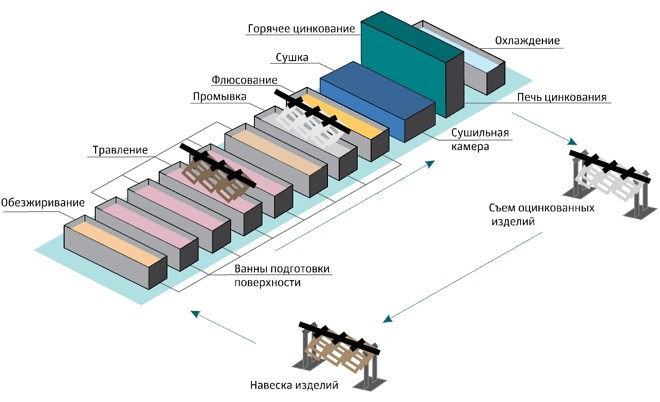

Оборудование для горячего цинкования металла (стали)

Основной задачей цинкования металла является образование непроницаемого для окружающей среды покрытия, защищающего основной металл от необратимого процесса коррозии. Цинкование поверхности металла, особенно стали, это наиболее эффективный способ борьбы с коррозией, т.к. металлический цинк обладает уникальными химическими свойствами. Вода практически не вступает во взаимодействие с цинком. При контакте с воздухом цинк образует равномерную устойчивую непроницаемую пленку из оксида цинка (ZnO) и карбоната цинка (ZnCO3 ), в отличие от ржавчины, которая создает пористую проницаемую структуру, не защищая основной металл, что приводит со временем к его полному разрушению. Дополнительным преимуществом цинка является то, что он имеет более низкий электрохимический потенциал, чем железо и в присутствии воды цинк выполнят функцию анода, а железо выступает катодом и поверхность основного металла (стали) во влажной среде пассивируется, что тормозит коррозионные процессы окисления. Это свойство цинка дает ему неоспоримые преимущества перед остальными способами защиты стали от коррозии. Цинк является довольно мягким металлом, но даже в случае механического нарушения защитного слоя, цинк, в присутствии влаги являясь анодом, «затягивает» возникшее повреждение, образуя новый защитный слой.

Существуют следующие виды цинкования стальных изделий:

- холодное цинкование покраской

- цинкование напылением (газотермическое напыление цинка)

- гальваническое цинкование

- термодиффузионное цинкование

- горячее цинкование

Холодное цинкование покраской осуществляется нанесением на подготовленную стальную поверхность жидкой смеси, содержащей мелкодисперсный цинковый порошок и жидкое связующее. При этом методе цинкования готовая поверхность содержит 89-93% цинка, а толщина слоя может существенно варьироваться. Метод холодного цинкования не технологичен и приводит к существенному удельному расходу цинка и применяется для цинкования уже собранных металлоконструкций, восстановления поврежденной поверхности на металлических изделиях после эксплуатации, а также для цинкования единичных стальных изделий в ограниченных количествах. Из-за пористой структуры слоя цинка требуется дополнительное лакокрасочное покрытие.

Цинкование напылением (газо-термическое напыление цинка) осуществляется распылением в потоке горячего газа (например, воздуха) расплавленного цинка. Расплавленный цинк для распыления получают газопламенным или электродуговым способом плавления. Также как и холодное цинкование покраской метод газо-термического напыления мало технологичен и используется для покрытия цинком крупногабаритных деталей и металлоконструкций. Метод не применим для цинкования внутренних полостей небольшого диаметра и мелко-профильных поверхностей. Толщина покрытия обычно превышает 200 мкм. Слой цинка имеет более надежное сцепление с металлом, чем при холодном цинковании, однако также имеет пористую структуру и требует дополнительного лакокрасочного покрытия.

Гальваническое цинкование проводится в электролите содержащим соли цинка под действием постоянного тока. При этом стальная деталь является катодом, а пластина цинка – анодом. Метод цинкования в электролите не имеет широкого промышленного применения. Толщина цинкового гальванического покрытия составляет 20 – 30 мкм. Методом гальванического цинкования поверхности изделий обычно пользуются для декоративных целей.

Термодиффузионное цинкование проводится в ограниченном пространстве муфельной печи или реторты, в которое помещаются цинкуемые стальные детали и цинковая порошковая смесь для термодиффузионного цинкования. При температурах 400 0 С – 550 0 С происходит проникновение цинкового тумана в поверхностный слой стального изделия. При данном методе образуется прочный слой цинка, толщина которого определяется потребностями заказчика, но обычно не менее 25 мкм. Термодиффузионное цинкование позволяет наносить тонкие покрытия на маленькие металлические изделия со сложной конфигурацией, в том числе внутренними углублениями, отверстиями и резьбой. Недостатком данного метода является периодичность процесса, возможность его применения к ограниченному размеру деталей и высокая себестоимость нанесения покрытия.

Горячее цинкование является самым высокопроизводительным и технологичным способом нанесения покрытия. Качество покрытия, а также ее надежность и долговечность существенно превосходят другие методы цинкования. Покрытие цинком методом горячего цинкования осуществляется погружением изделия из стали в ванну с расплавленным цинком при температуре 440 – 470 0 С. Толщина цинкового покрытия находится в диапазоне 30 – 100 мкм. Данный метод особенно эффективен при непрерывном технологическом процессе, например, при цинковании рулонной стали или стальной проволоки, а также при непрерывно-периодическом процессе цинкования отдельных стальных деталей от 0,5 до 12 метров. Более мелкие изделия, например, крепеж цинкуют, опуская в ванну с цинком специальный барабан, однако после цинкования резьбовые соединения требуют дополнительной механической обработки.

Все перечисленные методы цинкования при промышленном применении всегда имеют ряд этапов:

- подготовка поверхности (очистка, травление, сушка)

- нанесение покрытия

- сушка

- нанесение защитного слоя (лака, краски)

Последняя стадия является не обязательной, но желательной. Цинк является мягким металлом и нанесение дополнительного защитного слоя увеличивает твердость покрытия и соответственно долговечность защиты.

Исходя из выше изложенного, можно сделать вывод, что наиболее эффективным методом борьбы с коррозией металла является цинкование его поверхности. Наиболее технологичным с точки зрения автоматизации процесса, оптимальным по качеству покрытия в сочетании с высокой производительностью и себестоимостью является метод горячего цинкования стали.

Специалисты производственно- инжиниринговой компании ENCE GmbH в соответствии с техническим заданием и потребностями заказчика готовы разработать, скомплектовать и осуществить поставку «под ключ» следующие автоматизированные технологические линии для горячего цинкования в широком диапазоне производительности для различных стальных изделий:

Производственно-инжиниринговая компания ENCE GmbH поставляет также вспомогательное оборудование и запасные части к линиям горячего цинкования. На своей производственной площадке в Республике Корея – машиностроительный завод BUKANG компания производит по разработанным чертежам погружное оборудование и специальные детали из специального сплава – стеллен, который имеет повышенную устойчивость и работоспособность при работе в расплаве цинка. Сервисные инженеры нашей компании готовы выехать на действующее предприятие для оценки работы действующего оборудования, снять размеры проблемных быстроизнашивающихся деталей и предложить аналоги из высокопрочных и износостойких сплавов или предложить комбинированные детали с керамическим покрытием или вставкой. Кроме того компания ENCE GmbH предоставляет заказчикам следующее вспомогательное оборудование:

Специалисты производственно-инжиниринговой компании ENCE GmbH готовы оказать техническую помощь и дать консультацию по любому оборудованию, входящему в комплект линии горячего цинкования, а также по индивидуальному заказу провести модернизацию действующего производства с целью повышения производительности цинкования, повышения качества покрытия и снижения себестоимости производства готовой продукции.

Горячее и гальваническое цинкование

Горячее и гальваническое цинкование − два основных метода производства оцинковки в России.

Достоинства горячего цинкования:

- Долговечность: максимальная толщина цинкового слоя − 200 мкм (правда, обычно меньше − до 60 мкм), у гальваники − 6-15 мкм.

- Высокая износостойкость: прочность − 200 по Виккерсу, у гальваники − 75 по Виккерсу.

- Долговечность покрытия: выдерживает до 500 часов испытаний в соляной камере, у гальваники − 96 часов.

Недостатки горячего цинкования:

- В процессе образуются потеки, наплывы и капли цинка, которые портят внешний вид изделия.

- Изделия могут деформироваться под воздействием высокой температуры в процессе работы.

Достоинства и недостатки гальванического цинкования обратны горячему. Покрытие получается равномерным, но менее прочным. Свойствами определяется и применение той или иной технологии.

Горячее цинкование подходит для изделий, которые постоянно находятся на улице, подвержены перепадам температуры и для которых прочность и долговечность покрытия важнее декоративных свойств.

Гальваника используется для изделий, которые эксплуатируются в помещении и для которых значим эстетический фактор.

Гальваническое цинкование производится в несколько стадий, каждая из которых значима для качества покрытия. Большинство дефектов оцинковки связаны с некачественной подготовкой. Среди них плохая адгезия цинка, шероховатая поверхность, неравномерный или как будто бы грязный цвет.

Что дольше сохраняет антикоррозионные свойства

Уже из предыдущего подраздела понятно, что антикоррозионная стойкость нержавейки выше. Одно дело, когда от воздуха защищает только тонкая прослойка цинка, и совсем другое, когда вся структура материала заточена мешать процессу окисления железа.

Максимальный срок службы оцинковки значительно меньше, чем у нержавейки:

- Срок службы оцинкованного металла: 25 лет.

- Срок службы нержавеющего металла: 50 лет.

Но в реальности оцинковки может хватить и на меньший срок. Максимально долговечна поверхность при условии нанесения краски. В местах облупления краски или при механическом повреждении поверхности срок службы сокращается.

Отличие оцинкованной стали от гальванизированной

1. разница во внешнем видеПоверхность гальванизированной стали гладкая, плотная, красивая и блестящая, без цветков цинка.Поверхность горячеоцинкованной стали неровная, шероховатая и неровная, блестящая и белая. На некоторых изделиях есть цветочки цинка, и при ударе слой сплава цинка с железом может выпасть небольшими частями.

2.Разница в диапазоне примененияЭлектрооцинковка подходит для мелких деталей.Горячее цинкование больше подходит для крупных деталей.

3.Толщина цинкового покрытия и разница в весеТолщина гальванического цинкового слоя составляет около 10 мкм, цинковый слой тонкий, а адгезия слабая; минимальное количество оцинковки составляет 15 г / м2, а максимальное — 100 г / м2.Толщина горячеоцинкованного цинкового слоя составляет около 60 мкм, цинковый слой толстый, адгезия сильная, а цинковый слой нелегко отвалить; минимальное количество цинкования составляет 40-60 г / м2 с обеих сторон, а максимальное — 600 г / м2.

4. коррозионная стойкость и разница в структуре цинкового покрытияОцинкованный цинк имеет низкую коррозионную стойкость по сравнению с цинкованием горячим способом и подходит для использования внутри помещений. Атомы цинка гальванического цинкового слоя осаждаются только на поверхности металлических деталей и прилипают к поверхности стальной полосы за счет физического воздействия. Имеется много пор, которые легко вызвать точечную коррозию из-за агрессивных сред.Горячее цинкование более устойчиво к коррозии, чем электроцинкование, и подходит для использования на открытом воздухе. Между покрытием из чистого цинка горячеоцинкованного листа и подложкой из стальной полосы имеется слегка хрупкий слой соединения. Когда покрытие из чистого цинка кристаллизуется, образуется цинковый цветок, а покрытие становится однородным и непористым.

5. разница в стоимостиЦена на мелкие детали из гальванически оцинкованного цинка невысока, а цена на большие детали высока. Процесс цинкования больших деталей из гальванизированного цинка сложен, скорость цинкования низкая, стоимость увеличивается еще больше, и это неэкономично.Цена на мелкие детали, оцинкованные горячим способом, высока, а цена крупных деталей — низка. Горячее цинкование имеет высокую скорость цинкования и большое количество горячего цинкования.

6. разная степень загрязнения окружающей средыОцинкованный цинк сильно загрязняет окружающую среду, а горячее цинкование мало загрязняет окружающую среду.

7.Разница в производительности обработкиПроизводительность обработки гальванизированных деталей хорошая: в гальванизированном листе в качестве сырья используется холоднокатаный лист, что в основном гарантирует такую же эффективность обработки, как и холоднокатаный лист.Производительность обработки горячеоцинкованных деталей не так хороша, как у электрооцинкованных деталей: процесс термообработки горячеоцинкованных и электрооцинкованных листов также полностью отличается. Стальная полоса нагревается и охлаждается за короткое время, поэтому в определенной степени сказывается ее прочность и пластичность.

Какая разница и где используются такие метизы

Производители предлагают два варианта крепежа, имеющего защиту от коррозии — оцинкованный и нержавеющий. О различиях между ними, а также основных характеристиках и преимуществах обоих видов крепежных элементов читайте в статье.

Если конструкция будет использоваться в условиях высокой влажности, для скрепления ее элементов необходим особый вид крепежных элементов. Производители предлагают два варианта – метизы из нержавеющей и оцинкованной стали. Есть ли между ними разница и от чего зависит выбор?

Разница между двумя способами нанесения цинка

В советской промышленности метод горячей оцинковки стальных изделий практически не применялся. Поэтому отечественный потребитель нередко отождествляют его с методом гальванизации.

На практике эти способы обеспечивают разную степень стойкости по отношению к коррозии:

- Гальванизация. В этом случае определенный металл наносится на поверхность другого посредством электролиза. Назначение промышленной гальванизации – сделать металлические основания крепче и устойчивее по отношению к атмосферным воздействиям и коррозии. Как правило, защитный слой создают посредством цинка, хрома, меди или никеля.

- Горячая оцинковка. Здесь защитное покрытие на металлическую поверхность попадает через окунания изделия в специальную емкость с жидким цинком. Температура плавления этого металла – примерно +450 градусов.

Оцинкованный крепеж

Возросшая конкуренция в сегменте крепежа рынка стройматериалов вынуждает производителей решать задачу, связанную с увеличением срока эксплуатации выпускаемых ими соединительных деталей. В число наиболее эффективных методов ее решения входит нанесение защитного слоя элемента цинк (Zn). Стационарный потенциал данного металла более отрицателен примерно на 0,2-0,3 милливольта по сравнению с этим показателем железа (Fe). Поэтому цинк при контакте с агрессивной средой, являющейся электролитом, постепенно растворяется за счет химических реакций, инициированных электротоком. Эти процессы сопровождаются обновлением пассивных пленок, выполняющих функцию защиты ферритной подложки. Оцинкованный крепеж, работающий даже в приморских областях, либо в регионах с большими по объему промышленными выбросами в атмосферу, прослужит порядка 30 лет.

Суть проблемы

В основном покупателя даже не считают необходимым информировать о специфике двух типов защитного покрытия. Расчет делается на то, что неопытный клиент попросту не заметит разницы. Также встречаются недобросовестные производители, утверждающие, что гальванизация особо ничем не отличается от горячего оцинкования, обеспечивая равнозначную преграду для ржавления.

Учитывая такое положение вещей, для представителя компании, постоянно приобретающего стальной настил, важно разбираться в этих нюансах. Иначе готовые сооружения не смогут выдать заявленные эксплуатационные характеристики. Качественную защиту для крепления в состоянии обеспечить только горячеоцинкованные метизы.

Чем отличается горячее оцинкование от гальванизации?

Достаточно распространенными являются случаи, когда при покупке крепежей для решетчатого настила клиенту подсовывают не оцинкованные, а покрытые «гальваникой» изделия.

Достаточно распространенными являются случаи, когда при покупке крепежей для решетчатого настила клиенту подсовывают не оцинкованные, а покрытые «гальваникой» изделия. Причины такого поведения продавцов достаточно банальны. Дело в том, что гальваническое оцинкование на порядок дешевле. Кроме того, не все компании, производящие решетчатый настил и его комплектующие, обладают должным технологическим оснащением.

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Что лучше выбрать?

Выбор между оцинкованным и нержавеющим крепежом зависит от условий его эксплуатации. Если это агрессивная среда и соединение будет постоянно подвергаться воздействию влаги, кислот, перепадам температур, лучше не экономить и купить нержавеющие метизы. Крепежные элементы из сталей А2 и А4 широко применяются в пищевой и химической промышленности, медицине, стоматологии, судостроении, приборостроении и других отраслях хозяйства.

Оцинкованные метизы стоят значительно дешевле нержавеющих. Но они менее устойчивы к воздействию кислот и перепадам температур. Если в процессе эксплуатации цинковый слой будет поврежден, сталь начнет ржаветь. В то же время качественно изготовленный оцинкованный крепеж с покрытием, нанесенным методом горячего цинкования, может прослужить не один десяток лет. Оцинкованные метизы используют в строительстве, машиностроении, сельском хозяйстве, для сооружения мостов и дорожных ограждений.

Компания «Крепсила» производит крепеж из нержавеющих сталей марок А2 и А4, а также оцинкованные метизы в соответствии со стандартами ГОСТ и DIN. Кроме того, мы принимаем заказы на изготовление крепежных элементов по индивидуальным чертежам. В каталоге вы сможете ознакомиться с ассортиментом продукции и оформить заказ.

Технология горячего оцинкования крепежей для настила

Чтобы крепежные элементы смогли прослужить максимально долго, их подвергают горячему оцинкованию.

- Подготовка. Элементы обезжиривают, промывают, кипятят и еще раз моют.

- Загрузка в емкость. Подготовленные крепежи помещают в специальный барабан и окунают в ванную из керамики, в которую перед этим заливают расплавленный цинк. Чтобы добиться проникновения расплава во все части и трещины деталей, барабан вращается с определенной скоростью.

- Выемка барабана. Чтобы избавиться от лишнего цинка, его некоторые время вращают над ванной. Для чистки внутренней гаечной резьбы от затекшего металла применяют обычную проточку. Отсутствие защиты на внутренней резьбе не является критичным, особенно, если болт или шпилька также прошли процедуру горячего оцинкования.

Высокая степень анодности цинка относительно железа способствует тому, что этот металл в обычных условиях самостоятельно покрывает незащищенные или поврежденные места на изделиях. Скорость процесса – примерно 2 мм/год.

На практике часто встречаются ситуации, когда крепежные элементы с гальваническим покрытием применяются при монтаже настила с горячим оцинкованием. Делать это категорически не рекомендуется, т.к. такие метизы со временем превращаются в очаги коррозии, заражая ею соседние участки. И этому не может воспрепятствовать даже прекрасная защищенность настильных конструкций.

Источник статьи: http://pressnastil.ru/articles/chem-otlichaetsya-goryachee-otsinkovanie-ot-galvanizatsii/

Как устроены нержавейка и оцинковка

Различия нержавеющего и оцинкованного металла связаны с разным химическим строением.

По сути, оцинкованная сталь − это обычный черный металл, который защищен от коррозии только снаружи, тонким слоем цинка. Отсюда и название.

Чаще всего оцинковку делают так: расплавляют в технологической ванне цинк при температуре около 460 градусов и погружают туда стальной лист. На воздухе расплавленный цинк смешивается с кислородом, и на поверхности металла появляется тонкая пленка из оксида цинка. Она и защищает его в будущем от коррозии.

Нержавейку обычно получают более «жестким» способом. В зависимости от марки нержавеющей стали технологические нюансы могут различаться, но принцип общий − производство при помощи кислородного конвектора.

В аппарат заливается расплавленный чугун, вносятся легирующие добавки (основа − хром, дополнительно могут использовать никель, титан, кобальт и другие металлы). Затем в систему подается кислород. Дальше происходит химическая реакция. Углерод, который входит в состав чугуна, окисляется и сгорает. Появляется что-то вроде «выхлопа» − угарный газ.

Через определенное технологией время «лишний» углерод сгорает, и получается сталь. А легирующие добавки обеспечивают высокие антикоррозийные свойства. Фундаментальная разница в том, что добавки не образуют поверхностной пленки, как в случае с оцинковкой. Они пронизывают всю структуру материала, поэтому нарушение поверхностного слоя не ведет к ускорению коррозионных процессов.

Технологии оцинкования

Сегодня существуют несколько технологий оцинкования метизов. Рассмотрим лишь наиболее часто применяемые.

Данная технология предусматривает выполнение ряда этапов.

Обезжиривание, промывка, протравливание в кислоте и еще одна промывка заготовок.

Флюсование с последующей сушкой.

Затем детали по ленте транспортируются в барабан с перфорацией.

Следующий этап – окунание барабана в ванну, наполненную расплавленным цинком. Температура расплава составляет примерно 465°С.

Барабан медленно вращается. В результате поверхность, все полости, даже микроскопические, а также поры металла заготовки покрываются цинком.

Далее барабан извлекается из ванны и помещается в центрифугу, где раскручивается. Так удаляются излишки цинка. По нормам ГОСТа 9.307-89 толщина защитного слоя (Т) должна лежать в пределах 40 мкм ≤Т≤ 200 мкм. Центрифугирование позволяет избавиться от лишнего цинка только с внешней поверхности заготовок. Для гаек (как известно, они имеют внутреннюю резьбу) данный метод малоэффективен. Это добавляет еще одну технологическую операцию. Заключается она в повторной чистовой проточке резьбы.

Завершающий этап – охлаждение и просушка изделий с финишным контролем качества готовой продукции.

Благодаря немалой толщине оцинковки крепеж обеспечивается высокой устойчивостью к негативному воздействию коррозионных процессов.

Термодиффузионное оцинкование

Покрытие формируется за счет:

контактного взаимодействия микрочастиц сплава цинка, измельченного до порошкообразного состояния, с очищенной и предварительно подготовленной поверхностью металлической основы;

взаимодействия основного компонента стали – железа – с цинком, пребывающим в паровой фазе.

Основой защитного слоя являются интерметаллидные соединения железа, входящих в сплав легирующих компонентов и самого цинка. Образуется он за счет процесса диффузии. Глухие отверстия, сквозные/несквозные щели, символы маркировки, витки и впадины резьбы и, в целом, вся поверхность стальной крепежной детали покрываются равномерным по плотности и толщине слоем. Основным фактором, способствующим протеканию данных процессов, является трансформация жидкого цинка в паровую фазу.

Данный метод тоже придает обработанному крепежу хорошие антикоррозионные качества. Объяснятся это глубоким проникновением цинка в металл основы – где-то на треть от обшей толщины защитного покрытия.

Кроме того, заслуживает внимания одна особенность этой технологии. Термодиффузионное оцинкование обеспечивает вполне приемлемое соблюдение требуемой толщины. В целом, значения данного показателя изменяются в пределах 25 мкм ≤Т≤ 110 мкм. А отклонения могут составлять ±20%. Отечественным производителям оцинкованного крепежа нужно учитывать нормы ГОСТа 9.3160-2006. Они устанавливают такие допустимые пределы толщины защитного слоя: 6 мкм ≤Т≤ 50 мкм. Выполняется термодиффузионное оцинкование в специальных камерах. Как выглядят некоторые образцы этого оборудования можно узнать, изучив рисунок.

Гальваническое оцинкование

Гальваническое оцинкование – это процесс электролиза. Суть его кратко формулируется так:

ванна наполняется электролитом;

в него погружаются цинковые пластины, выступающие в качестве анода, и обрабатываемые метизы, выполняющие функцию катода;

к ним подключаются клеммы источника постоянного напряжения/тока;

Катодная плотность электротока (I k ), при которой происходит явление растворения цинковых анодов, находится в пределах 1,0 А/дм 2 ≤ I k ≤5,0 А/дм 2 . Покрытие, формируемое данным методом, характеризуется равномерностью, имеет привлекательный вид (блестит), и его можно считать декоративным. Вот только адгезионные свойства, как показывает практика, невысокие.

По законам физики их обеспечивают силы взаимодействия молекул обрабатываемого металла и элемента Zn. Но эти силы начинают резко уменьшаться на расстоянии в каких-то 30Å-50Å (символ Å обозначает ангстрем). Ситуацию усугубляет невозможность в условиях массового промышленного производства полностью удалять с поверхности метизов оксидные и жировые пленки. Совокупность данных явлений служит причиной ухудшения качества гальванической оцинковки. Поэтому для повышения устойчивости крепежных деталей к коррозионным процессам, на их поверхность наносят дополнительный защитный слой.

Метизы из нержавеющей стали

Сейчас выпускается около 250 видов нержавеющих сталей. Каждый сплав имеет уникальные характеристики. Но по некоторым общим свойствам стали можно разделить на четыре типа:

- аустенитные – содержат до 33% никеля и хрома, немагнитные, отличаются высокой прочностью;

- ферритные (хромистые) – в составе до 20% хрома, магнитятся, устойчивы к агрессивным средам;

- марстенитные – характеризуются износоустойчивостью, выдерживают высокие температуры;

- ферритно-марстенитные – низкоуглеродистые сплавы, содержащие до 13% хрома.

Для производства нержавеющего крепежа используются стали марок А2 и А4. Это аустенитные сплавы, содержащие 10-12% никеля и 17-18% хрома. Марка А4 отличается от А2 наличием в составе 2% молибдена, придающего дополнительную прочность.

Нержавеющий крепеж характеризуется высокой коррозионной стойкостью. Помимо этого он успешно противостоит воздействию большинства кислот, хорошо переносит перепады температур, эстетично выглядит даже при длительной эксплуатации.

Что прочнее

По всем основным прочностным характеристикам нержавеющая сталь опережает оцинкованную.

Предел прочности на разрыв показывает способность материала сопротивляться нагрузкам перед тем, как он разорвется. До достижения предельной нагрузки материал будет «трещать по швам», но держать.

Трещиноустойчивость — это максимальная нагрузка, которую способен выдержать материал до того, как начнет разрушаться его поверхностный слой.

Твердость — это способность материала сопротивляться пластической деформации на поверхности. От этого параметра зависит износостойкость материала и устойчивость к механическим повреждениям.

По этим параметрам нержавеющий металл превосходят оцинкованный. Если изделие работает в условиях повышенных требований к прочности на разрыв, трещиноустойчивости и твердости, его изготавливают из нержавейки.

Вся правда об отличиях горячего цинкования от гальванического

Эксперты компании БПМ-Технолоджис рассказывают в чем отличия и преимущества метода горячего цинкования над гальванизацией

Покупая металлические изделия, многие потребители выбирают продукцию с гальваническим покрытием. Причиной этому является мнение, что именно этот метод обработки металла для защиты от коррозии, является более качественным, эффективным, превосходящим горячее цинкование. Но, как правило, покупатели не до конца осведомлены о всех нюансах процесса гальванизации. Эксперты компании БПМ-Технолоджис постарались внести ясность в данный вопрос.

Изначально, хотелось бы отметить тот факт, что производители продукции с гальваническим покрытием умышленно вводят покупателей в заблуждение, сообщая им о безмерной долговечности изделий. Усиливает эффект соответствующая маркировка на товаре.

Технология гальванизации используется производственными предприятиями ввиду быстроты обработки изделий и минимальных трудозатратах. На выходе стальная продукция имеет тончайший слой цинка. Дополнительно изделие покрывают полимерным составом для лучшего и длительного хранения. Считается, что это также повышает свойства покрытия в сравнении со стандартным процессом. А если учесть еще тот факт, что и после электрохимии деталь обрабатывают полимерным составом, можно попросту запутаться.

Чтобы окончательно не потерять голову, следует обратиться к точным данным.

Метод гальванического цинкования

На изделии образуется покрытие толщиной от 1 до 15 микрон. Если процесс обработки ускорен, то на выходе получается результат величиной от 150 до 170 г/м². Методом гальванизации можно достигнуть показателя твердости всего в 75 по Виккерсу. Учитывая также небольшую толщину покрытия, вряд ли оно станет надежной защитой от коррозии.

Защитный слой цинка обладает твердостью даже выше, чем у листа стали. Он составляет 200 по Виккерсу. А мягкая прослойка цинка является своего рода буферной зоной, которая оберегает изделие от повреждений. Даже если их появления избежать не удалось, царапины постепенно заливаются.

Результаты проверок гальванического покрытия в лабораторных условиях также нельзя принимать всерьез ввиду того, что на них присутствует полимерная составляющая. В реальности же картина совершенно другая. Гальванопокрытие служит на открытом воздухе максимум 6 – 8 месяцев, а ресурс изделий, обработанных методом горячего цинкования, исчисляется годами, не зависимо от условий их использования.

В чем отличия технологий нанесения цинкового покрытия?

Горячее цинкование осуществляется в несколько этапов:

— подготовка поверхности путем химической обработки. Состоит из 4 стадий (обезжиривание, травление, промывание, флюсование), каждая из которых направлена на улучшение адгезии, то есть взаимодействия частиц расплава цинка с металлическим слоем изделия;

— сушка. Если пренебречь данным этапом и отправить изделие в ванну с расплавом цинка сразу же после флюсования, то защитный слой будет формироваться неравномерно, ввиду всплесков, образуемых каплями испаряющейся влаги;

— цинкование металла. Изделие помещается в ванну с расплавом цинка, где выдерживается от 3 до 10 минут. Толщина защитного слоя определяется скоростью вынимания: чем она меньше, тем тоньше слой цинка образуется на изделии;

— охлаждение. Завершающая стадия, после которой оцинкованная продукция отправляется на склад для хранения.

Цинкование методом гальванизации также осуществляется в несколько стадий:

— изначальная оценка изделия для дальнейшей обработки. В первую очередь внимание уделяется его состоянию, наличию загрязнения, стружки, шероховатостей, трещин и других дефектов;

— обезжиривание в специальном технологическом растворе;

— очистка поверхности изделия от солей, грязи и ржавчины в растворе соляной, где содержится соляная кислота;

— повторное промывание. Осуществляется в растворе азотной кислоты;

— оценка конечного результата. Внимание уделяется внешнему виду, толщине защитного слоя, его прочности.

Из всего вышесказанного следует закономерный вывод: лучшую защиту от коррозии дает металлическим изделиям именно метод горячего цинкования. Он является более универсальным, качественным и долговечным в сравнении с гальванизацией.

БПМ-Технолоджис – известный российский производитель линий горячего цинкования. Компания разрабатывает комплексные решения «под ключ» для защиты любых металлических изделий независимо и сферы их использования.

Получить подробную информацию об условиях сотрудничества, стоимости технологий цинкования металла можно по телефонам: 8(800)250 24 52, 8(831) 462 07 82.

По материалам: BPM-Technologies (производство линий горячего цинкования).

Источник статьи: http://www.steelland.ru/press/1064.html

Виды антикоррозионной защиты

Существует два основных вида антикоррозионной защиты:

- Легирование. В обычную углеродистую сталь добавляют различные легирующие элементы: хром, никель, молибден, титан, бор и другие химические элементы, препятствующие окислению металла. В результате получаются стали со множеством специальных свойств. Наиболее распространённый вариант для крепежа – это нержавеющие аустенитные стали марок А2 и А4.

- Антикоррозионное покрытие металла. На изделии создаётся барьерный слой, устойчивый к воздействию окружающей среды. Для этого используется краска, лак, эмаль, оксидная плёнка или металл – хром, никель, кадмий, а чаще всего цинк. Покрытие крепежа цинком или его сплавом называется цинкованием (оцинковкой) – это наиболее популярный и доступный способ защиты металлических изделий от ржавчины.

Что дешевле

А вот здесь преимущество у оцинкованной стали. Она значительно проще в производстве, поэтому цена готового продукта меньше, чем у нержавейки.

Например, нержавеющий лист производства «Новаметалл Трейд» стоит от 113 до 360 тысяч рублей за тонну без учета скидок за объем закупок.

А оцинкованный лист от «Новаметалл Трейд» стоит от 67 тысяч рублей за тонну.

Разница существенна, поэтому для некоторых изделий можно выбирать бюджетный вариант. Например, для тех, к которым не предъявляются суровые требования к прочности. Или для тех, что не используются в пищевой промышленности, медицине и не контактируют с агрессивными средами.

«Новаметалл Трейд» — один из ведущих производителей металлопроката и металлических изделий в России. На рынке с 2010 года.

В статье использованы изображения из Яндекс.Картинок и архива «Новаметалл Трейд»

Для производства оцинкованных метизов используется обычная углеродистая сталь, на которую наносится тонкий слой цинка, обеспечивающий защиту от коррозии. Коррозионная стойкость и другие характеристики крепежа зависят от технологии нанесения цинкового слоя.

Чаще всего используют метод горячего цинкования. Толщина покрытия обычно составляет от 40 до 85 мкм. Оно устойчиво к сколам и ударам, а также имеет способность к самовосстановлению.

Термодиффузионный метод позволяет получить защитный слой толщиной 6-50 мкм. Такое покрытие не имеет способности к самовосстановлению, но устойчиво к скалыванию, механическим воздействиям и деформации.

Крепежные элементы, оцинкованные гальваническим способом, имеют защитный слой всего 4-20 мкм. По коррозионной стойкости такие метизы уступают описанным выше.

Виды и преимущества оцинкованного крепежа

Для начала рассмотрим, что такое цинкование. Это так называемый процесс специализированного покрытия изделия тонким слоем цинка, который помогает предотвратить коррозию под воздействием на него кислорода и влаги. Готовый материал проходит покраску для того, чтобы увеличить срок эксплуатации, а также для улучшения внешнего вида изделия.

Стоит выделить три основных технологии цинкования:

- Гальванический способ — электрохимическое осаждение цинка на поверхности металла в растворе цинксодержащего электролита.

- Горячее цинкование характеризуется наибольшими защитными свойствами.

- Термодиффузионный метод — обработка в порошке цинка при температуре 290—450 °C.

Что экологичнее

При термическом воздействии на оцинковку и ее контакте с кислотами образуются опасные для здоровья соединения − фосфиды и оксиды цинка. Эти яды могут вызвать тяжелые последствия: от поражения желудка до паралича нервной системы и смерти. Поэтому в современной пищевой промышленности оцинкованную сталь практически не используют.

Нержавейка ни при каких условиях не образует соединений, которые могли бы причинить вред здоровью людей или животных, поэтому она оптимальна для производства посуды, технологического оборудования для пищевой промышленности.

Типы цинкования

Самые популярные типы цинкования – гальваническое, горячее и термодиффузное и цинк-ламельное.

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

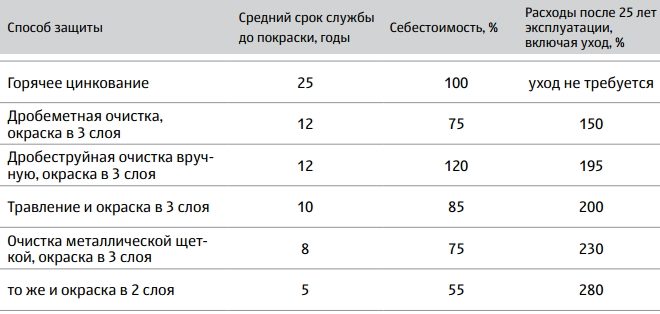

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Нержавейка vs оцинковка

Нержавейка и оцинковка − это почти Хабиб и Конор в мире борьбы с коррозией. С поставленными задачами обе справляются как следует. А значит, есть повод сравнить и выяснить, что сильнее.

В этой статье разберемся, почему особенности производства решают, что долговечнее, прочнее, экологичнее, дешевле, и какой вариант стоит выбрать.

Виды оцинкованного крепежа

Включает в себя болты и винты, гайки и шайбы, шпильки, саморезы и шурупы, а также другие детали. Они могут быть подвергнуты выше описанным способам цинкования. Каждая из технологий имеет определенные преимущества и недостатки. В любом случае слой антикоррозионного цинкового покрытия должен быть прочно связан с поверхностным слоем основного металла для обеспечения готовым изделиям максимального срока эксплуатации.

Наряду с преимуществами такого крепежа, есть одно существенное замечание, которое нельзя отнести к недостаткам. Дело в том, что дополнительный слой увеличивает размеры крепежа от 50 до 200 мкм. Данный момент важен на стадии проектирования, поскольку нужно учесть не только толщину крепежного элемента, но и отверстия для его монтажа.

Рассмотрим крепежи, сделанные по каждому из методов

Изделия, изготовленные по технологии горячего цинкования

Обладают устойчивостью к воздействию агрессивных и влажных сред. Болты, гайки и шайбы с таким покрытием имеют более низкую цену, чем их аналоги из нержавейки. Высокая прочность после горячего цинкования придает устойчивость к ударам и сколам. Крепежи с этим покрытием используют при сборке металлических конструкций, эксплуатируемых в помещениях с повышенной влажностью.

При термодиффузионном методе

Оцинкованный термодиффузионным методом крепеж имеет защитный слой от 6 до 50 мкм. Как и при горячем цинковании, обладает высокой прочностью (устойчивость к изгибающим деформациям, механическим воздействиям). Данный метод цинкования увеличивает срок эксплуатации болтов, гаек, шайб.

Гальванический метод цинкования

Отличается тем, что толщина поверхностного слоя составляет от 4 до 20 мкм (уступает вышеперечисленным). По такой технологии, кроме болтов, винтов, гаек и шайб покрывают также резьбовые шпильки, саморезы, шурупы. Для улучшения защитных свойств оцинкованных изделий и придания им декоративного вида покрывают дополнительным защитным слоем.

Подведем итог, цинк как более активный металл, окисляется сам и не дает образоваться двуокиси железа, т.е. ржавчине. Он относительно дешевый и, в силу своих физико-химических свойств, способен создать надежный барьер для коррозии даже при небольшом механическом повреждении.

Основными потребителями оцинкованных изделий являются:

- Строительная индустрия.

- Автомобильная промышленность.

- Народное хозяйство.

Нашли орфографическую ошибку? Выделите ее мышью и нажмите Ctrl+Enter

да уж это знакомо! вечно пытаются сэкономить на мелочи а потом все ржавеет на глазах. гальваника это вообще не защита а чтоб выглядело красиво только. лучше сразу брать оцинковку чтоб не переделывать потом.

Да ну, 6-8 месяцев это если в болото кинуть. А так, если не тереть, то и полгода продержится. Горячее цинкование конечно лучше, спору нет, но не всегда дешево.

Чё за фигня??? чугун горити не может??? это бред какой то. где доказательства? а?

А чё это за метизы такие? И где их вообще применяют? Оцинковка это норм но ржаветь все равно будет, а нержавейка сразу дорого.

Ну и чё? 30-100 мкм это как понять? толсто или тонко? а если ржаветь будет? вообще не понятно ничего

Ага ну да цинк крутая штука защищает от ржавчины и всякой ерунды. В принципе логично про прочность после горячего цинкования. Интересно сколько вообще стоит такое цинкование? Может кто то делал?