Покрытие поверхностей металла по технологии термодиффузионного цинкования обеспечивает превосходную коррозионную стойкость крепежных изделий и металлопродукции нормальной и повышенной прочности из стали, чугуна и медных сплавов. Прочность сцепления с поверхностным слоем основного металла обеспечивается взаимной диффузией железа и цинка.

Такой вид покрытия устойчив к скалыванию и отслаиванию при деформациях, ударам и механическим нагрузкам. При выполнении операций технологического процесса не происходит необратимого водородного охрупчивания металла. Крепёж и металлоизделия с покрытием по термодиффузионной технологии превосходят по устойчивости к агрессивному воздействию внешней среды изделия с гальваническим цинковым покрытием.

- Основные характеристики

- Технология и методы цинкования металла

- Суть процесса

- Метод подбора крепежа с термодиффузионным покрытием для трубопровода.

- Технология процесса

- Как происходит процесс обработки?

- Достоинства и недостатки

- Термодиффузионное цинкование металла

- Сфера использования

- Оборудование для термодиффузионного цинкования

- Цинковый состав – Термишин

- Требования к защитному слою

- О термодиффузионном покрытии (ТДЦ) метизов.

- Применяемые технологии

- Плюсы и минусы

- Особенности гальванического оцинкования

- Метод цинкламельного покрытия

- Технология термодиффузионного цинкования — «простыми словами».

- Термодиффузионные метизы по цене завода, оптом на развес.

- Подготовка поверхностей изделий с тщательной их очисткой

- Фосфатирование

- Технологический процесс нанесения термодиффузионного метиза ?

- Гальваническое цинкование

- Термодиффузионное цинкование крепежа и его преимущества.

- Болты, гайки и шайбы с термодиффузионным цинковым (ТДЦ) покрытием -цена завода.

- Отличие термодиффузии от гальваники.

- Покрытие болтов слоем цинка для защиты от коррозии

- Горячее цинкование

- Заключение

Основные характеристики

Слой покрытия состоит в основном из неоднородной железоцинковой фазы, с содержанием железа не более 10%. Покрытие имеет матово-серый цвет и должно быть равномерным, сплошным, гладким или шероховатым. Минимальная толщина термодиффузионного цинкового покрытия для классов покрытия 1-5 находится в пределах от 6 до 50 мкм. При покрытии крепежных деталей и изделий сложной конструкции однородный по толщине защитный слой точно повторяет их контуры по всей поверхности, включая резьбовые соединения, грани, радиусные скругления и уникальные формы. Для усиления коррозионной стойкости и для придания изделиям декоративного вида покрывающий слой подвергают дополнительной обработке, которая предотвращает появление налета на поверхностях при воздействии повышенной атмосферной влажности или соленой воды.

Для получения защитного слоя высокого качества, так же как и для горячего цинкования, следует учитывать следующие факторы:

- структуру основного металла, наличие остаточных напряжений и характеристики прочности;

- толщину и вид дополнительной обработки, заданные в документации, а также условия эксплуатации готового изделия;

- внешний вид ответственных поверхностей и допустимые дефекты.

До начала выполнения операций по покрытию методом термодиффузионного цинкования поступившие изделия подвергают контролю на наличие следующих недопустимых факторов:

- повреждений от коррозии, заусенцев, окалины, шлаков и флюса;

- пыли, стружки, остатков смазки или эмульсии.

Технологический процесс нанесения термодиффузионного цинкового покрытия состоит из следующих этапов.

Технология и методы цинкования металла

В настоящее время широкое распространение получили несколько высокопроизводительных методов нанесения защитного цинкового покрытия на поверхность крепежных и металлических изделий. Технологии обеспечивают два вида защиты поверхности основного металла – электрохимическую и механическую. Электрохимическая защита предохраняет изделия от появления ржавчины за счет образования гальванической пары цинк-металл, в которой покрытие имеет меньший потенциал, чем потенциал защищаемого металла, т. е. оно обладает анодными свойствами. Под влиянием внешних факторов в такой гальванической паре происходит постепенное растворение покрытия, а основной металл не меняет свои исходные параметры. Чем больше толщина антикоррозионную слоя, тем дольше он сохраняет свои защитные свойства, обеспечивая длительную эксплуатацию крепежа и металлоконструкций в различных средах и диапазонах температур. Технологию цинкования для изделий выбирают в зависимости от их предназначения, условий эксплуатации и требований к характеристикам покрытия.

Наиболее эффективные методы защиты метизов и крепежа получают при нанесении на их поверхность покрытий по технологиям горячего, термодиффузионного, гальванического, газо-термического и холодного цинкования. Каждая из них обладает преимуществами по отношению к другим методам при использовании изделий и конструкций в определенных условиях воздействия осадков, ветра, жаркого или холодного климата. Перечень основных, подтвердивших свое качество, прочность и надежность, различных технологий приведен ниже.

Суть процесса

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

Толщина покрытия регламентируется государственным стандартом. Согласно ГОСТ Р 9.316-2006 толщина покрытия делится на пять классов:

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

Метод подбора крепежа с термодиффузионным покрытием для трубопровода.

Приобретать крепеж с термодиффузионным покрытием для трубопровода необходимо исходя из принципа полного заказа у одного поставщика, так как технологии подготовки метизов перед нанесением покрытия ТДЦ могут отличаться что может негативно сказаться в будущем при монтаже с использованием таких метизов. Главное все предусмотреть и правильно пересчитать: — количество стыков (соединений), что с чем соединяется — задвижка с фасонной частями, фасонные части между собой, все эти варианты — где потребуется болтовое соединение и т.п. Ну а потом, определиться с диаметром соединительных отверстий и длинной болта, для этого мы рекомендуем использовать сводную таблицу:

Особенности в таблице: * средняя толщина фланца взята из ГОСТа; * L- болта = болт + две шайбы + гайка; * количество крепежных отверстий в схеме меняется на Ду 200 между Ру 10 / Ру 16. * на соединение с ПЭ на «бурт» и свободный фланец, — следует прибавить в среднем +3 см и по возможности перемерить по месту. Вы всегда можете обратиться к менеджерам и проконсультироваться бесплатно по всем вопросам.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Как происходит процесс обработки?

Технология достаточно проста, но потребуется наличие специального оборудования:

1. Первым делом поверхность тщательно очищают. Если на изделии имеются следы смазывающих материалов, то их легко удалить при помощи специальных составов – дигрейзеров. Для того чтобы удалить с поверхности следы коррозии и окалину, применяют пескоструйную установку. Кроме того, применяется и ультразвуковая чистка.

2. Когда деталь тщательно очищена, она отправляется в специальную тележку. Перед проведением процедуры деталь обязательно взвешивают – это нужно, чтобы точно определить количество состава, с помощью которого и будет проведено нанесение цинкового покрытия. Технология позволяет изменять количество смеси, которая наносится на обрабатываемую поверхность, в зависимости от объема готового раствора, а также от массы, геометрических характеристик детали, ее конструкции.

3. После того как деталь очищена и известен ее вес, она аккуратно помещается в специальную муфельную печь, где непосредственно и осуществляется термодиффузионное цинкование. Температурный режим подбирают исходя от типа обрабатываемой детали, марки сплава и принятых стандартов. Среднее время процесса зависит от мощности оборудования, а также от состава рабочей смеси. В процессе термодиффузии деталь в контейнере постоянно вращается. Толщина цинковой пленки для разных типов металлов составляет в среднем 0,5 мкм.

4. Когда обработка будет окончена, изделия достают и очищают от остатков насыщающих смесей. Цинковые составы могут быть различными. Одна из самых популярных марок такой продукции — «Левикор». Ее широко используют в современной промышленности за счет высокой проникающей способности. «Левикор» позволяет получать защитный цинковый слой различной толщины, при этом уровень защиты от коррозии очень высокий.

Несмотря на относительную простоту, термодиффузионное цинкование требует наличия определенных знаний, а также навыков. В промышленности практически все изделия стараются подвергать именно такой обработке. В домашних условиях использовать данную технологию невозможно ввиду того, что требуется оборудование для термодиффузионного цинкования. Порой оно может достигать огромных размеров.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

Термодиффузионное цинкование металла

К бесспорным достоинствам технологии относятся:

- отличное сцепление слоя цинка с поверхностью металла;

- по сравнению с горячим цинкованием — компактность оборудования, возможность работать на небольших площадях;

- низкие трудозатраты, а следовательно, экономичность;

- стойкость покрытия;

- ровность слоя, возможность регулировать его толщину в процессе нанесения;

- безвредность для персонала и окружающей среды;

- практически полная безотходность — оставшиеся после обработки продукты легко утилизируются;

- простота и энергоемкость техники.

Вместе с тем у термодиффузионного цинкования металла есть и недостатки. Изделия, оцинкованные этим способом, проигрывают в эстетике: они имеют тусклый сероватый оттенок. Проблему можно решить нанесением поверх оцинковки декоративного покрытия. Хотя для деталей сугубо технического профиля “мышиный” цвет не имеет принципиального значения. Гораздо больший минус в том, что возможности цинкования деталей напрямую зависят от размеров камеры. А она, как правило, очень компактна. Следовательно, для защиты крупногабаритного проката эта технология не подходит.

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

- загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Цинковый состав – Термишин

После закрытия в контейнере изделия и порошка с присадками обеспечивают ещё и вращение агрегата, что достигается сложной системой приводов. Во время этого вращения происходит постоянное смешивание деталей и присадок, что и обеспечивает равномерность и однородность цинкового покрытия. После отжига изделия дополнительно обрабатываются в ваннах с пассивазиционным раствором.

- наносить на изделиях и деталях термодиффузионное покрытие толщиной внедрение от 5 до 10 мкм;

- не использовать традиционные для такой технологии раньше вредные вещества;

- придать покрытию дополнительную антикоррозионную стойкость;

- обеспечивают товарный вид, придавая поверхности изделий «морозный» узор.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

- выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

О термодиффузионном покрытии (ТДЦ) метизов.

Крепеж с термодиффузионным цинковым покрытием стал применяться сравнительно недавно как альтернатива нержавеющим метизам, по праву были оценены долговечность и доступность, стоимость главный аргумент и сроки эксплуатации не уступают требуемым. Термодиффузия – адгезионное покрытие металла в среде насыщаемой смеси цинка. На производственных предприятиях учитывается послабление параметров ГОСТа крепежных изделий (болт, шайба и гайка), для компенсации и нанесения ТДЦ покрытия 21-30мкм, с целью реализации основных эксплуатационных принципов, как скручивание и раскручивание болтовых соединений. При неоднократном механическом воздействии на соединение рекомендуем ознакомиться с руководством СП-70.13330.2012.

( 2 оценки, среднее 4 из 5 )

Применяемые технологии

Результаты многочисленных испытаний показали, что оцинкованный крепеж может эксплуатироваться порядка 30 лет. Метизы без такого защитного слоя приходят в негодность значительно быстрее. Использование соединительных деталей с цинковым покрытием способствует сокращению затрат на ремонт оборудования, компоненты которого они скрепляют, а также на его периодическое сервисное обслуживание.

Сегодня нанесение защитного слоя с элементом Zn обычно выполняется тремя методами. Рассмотрим их более подробно.

Данная технология предусматривает прохождение ряда этапов.

- Обезжиривание металла, промывка заготовок в растворах со специальным составом. Затем производится травление их поверхности. Проводится эта операция в растворах, показатель кислотности которых рН<7. Потом заготовки опять промывают.

- Подготовка керамической ванны с расплавом цинка. Его температура достигает отметки 465°С.

- Загрузка заготовок в барабан с его последующим окунанием в подготовленную ванну.

- Барабан подвергается вращению. Это обеспечивает равномерное распределение жидкого цинка по поверхности крепежа. В результате происходит заполнение металлом всех углублений.

- Барабан извлекается из ванны и подвергается центрифугированию. Так с изделий удаляется избыточный цинк.

- Охлаждение. Производится в воде либо на открытом пространстве атмосферным воздухом.

Плюсы и минусы

У технологии горячей оцинковки имеются как положительные, так и отрицательные стороны. К преимуществам можно отнести:

- наряду с антикоррозионной, деталям обеспечивается еще и механическая защита;

- сцепление цинкового слоя с основным металлом болта осуществляется на молекулярном уровне. Поэтому удалить покрытие, практически, невозможно;

- быстрое восстановление защитного слоя естественным образом после его повреждения без участия человека;

- покрытие, сформированное горячим оцинкованием, обладает хорошей устойчивостью к сколам.

Из недостатков этого метода стоит выделить:

- резьба на болтах должна быть высаженной с учетом толщины защитного слоя. Данный фактор усложняет производство такого крепежа;

- горячему оцинкованию не подлежат соединительные детали с резьбой до M8;

- со временем происходит изменение цвета покрытия с блестяще-серебристого на просто серебристый с матовым оттенком. Причина данного явления – контакт цинка с кислородом и углекислым газом сопровождается образованием на поверхности защитного слоя вещества с формулой ZnСО. Это карбонат цинка. Его цвет близок к серому.

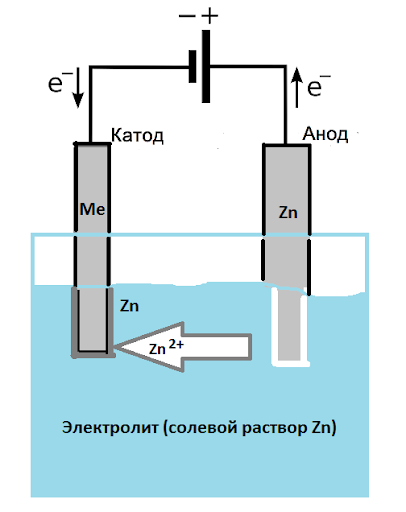

Метод гальванического оцинкования получил едва ли не наибольшее распространение. В его основе находится явление электролиза. Суть этого способа кратко можно описать так (см. рис.): в емкость с электролитом погружают стальную заготовку и цинковую пластину.

Затем их подключают к источнику постоянного тока: обрабатываемое изделие к минусовой, а пластину – к плюсовой клемме. В электролите протекает постоянный электроток. В результате положительно заряженные ионы цинка Zn

оседают на поверхности стального метиза, формируя таким образом защитный слой. Его толщина (обозначение Т) может принимать значения из следующего диапазона: 5 мкм≤Т≤25 мкм.

При гальваническом оцинковании применяются несколько видов электролита.

Особого внимания заслуживают ванны, содержание кислот в которых относительно невысоко. Готовые изделия полностью покрыты цинком и имеют весьма привлекательный внешний вид. Применяется такой электролит при оцинковке не только стальных метизов, но изготовленных также из алюминия (Аl) и меди (Сu). Очень часто данным способом производится крепеж, используемый для фиксации на фасаде постройки декоративных элементов.

В состав этих ванн входит не больше 20-ти грамм элемента Nа и не больше 2 грамм окисла цинка (ZnО) в перерасчете на 1 литр электролитического раствора. У этого метода оцинкования имеются следующие минусы:

- обрабатывать можно исключительно стальные болты;

- готовая продукция становится хрупкой;

- оцинковка теряет блеск и привлекательность.

Из плюсов щелочных ванн эксперты выделяют безопасность для экологии окружающей среды. Особенно по сравнению с цианидными, о которых речь пойдет ниже.

Состоят эти ванны из очень токсичного соединения под названием цианид натрия (формула NаСN). Благодаря наличию данного компонента эффективность защитного слоя повышается. Цианидные ванны характеризуются высокой текучестью. Это предоставляет возможность проводить обработку изделий очень сложной конфигурации со множеством рабочих граней. Наиболее существенные минусы – наличие в составе опасного для окружающей среды и здоровья человека вещества NаСN и обретение обработанными деталями хрупкости.

Особенности гальванического оцинкования

Чтобы обеспечить стальные детали привлекательным внешним видом, их поверхность перед оцинкованием нужно подвергнуть хорошей обработке. Речь идет, прежде всего, об удалении следов ржавчины. А после завершения процедуры оцинкования результат закрепляют, осветляя изделия хроматированием либо нанесением вещества с формулой НNО

– азотная кислота. Благодаря этой операции, увеличится также срок службы крепежа.

В случае использования болтов для фиксации декоративных элементов фасада после нанесения цинксодержащего слоя на нем формируется методом пассивации дополнительное покрытие. Оно может иметь самые разные оттенки, начиная с черного, включая белый с голубым отливом и заканчивая светло-желтым. Но при работе с изделиями, имеющими такой наружный слой, нужно проявлять осторожность. Причина – большинство заводов, специализирующихся на производстве метизов, использовали до 2007 года ядовитое вещество 6-валентный хром. Именно в этом году были запрещены пленки с металлом Сr (VI). Но и в настоящее время болты с таким покрытием встречаются в автомобилях более ранних годов выпуска. На смену опасным пленкам пришли пленки хромитные, основой которых является 3-валентный металл Сr (III).

Чтобы убедиться в целесообразности оцинковки, достаточно изучить ниже представленное изображение. Отметим, что метод испытания путем помещения метизов в камеру с распыляемым 5-процентным веществом NаСl – хлорид натрия – регламентирован нормами ГОСТа 30630.2.5-2013.

Данный метод предусматривает формирование покрытия обеспечением:

- контактного взаимодействия очищенной поверхности металлической основы с частицами цинксодержащего сплава;

- взаимодействия железа (элемент Fе) с паровой фазой элемента Zn, которая образуется в контейнере при высоких температурных показателях рабочей среды– до 4500°С.

Будучи нагреты до такой отметки, детали теряют ломкость и подверженность разрушениям. К тому же, они становятся устойчивыми к воздействию негативных факторов окружающей среды.

Толщина цинкового слоя может принимать любые значения. Это определяется выдержкой в технологической печи. Но обычно величина данного показателя колеблется возле отметки 50 мкм, что заметно больше в сравнении с гальваническим способом.

К плюсам термодиффузионного оцинкования стоит отнести равномерное нанесение элемента Zn, без потеков. Таким образом, обрабатывать этим способом можно болты и, в целом, крепеж любого типа, имеющий большое количество граней. Особую выгоду данная технология представляет при покрытии высокопрочных изделий, которые по определению должны быть нехрупкими. Для ее реализации нет необходимости проводить подготовку деталей травлением кислотой, окунанием в специальные растворы. Именно после этих операций в металле появляется водород (элемент Н), наличие которого наделяет сплав хрупкостью.

Оцинкование этим методом крупных партий болтов до недавнего времени не производилось ввиду небольших габаритов применяемого оборудования. Но сейчас ситуация поменялась. Уже разработаны большие по объему формы, «выдающие на-гора» за один цикл до тонны крепежных деталей. О такой технологии речь пойдет несколько ниже.

Из минусов можно выделить обретение изделиями после термодиффузионного оцинкования темного непривлекательного цвета. Поэтому использовать их в декоративных целях нельзя. Между тем, цвет не является основной характеристикой крепежа. Главное, чтобы болты удовлетворяли требованиям, выдвигаемым при использовании в конструкциях, работающих под воздействием высоких нагрузок.

Вернемся к разговору об оцинковке крупных партий метизов. Эта технология получила название метод «Шерардайзинга». При ее разработке была сконструирована специальная система, обеспечивающая защиту от пыли, состоящей из частиц цинка. Ее основными элементами являются герметичные емкости-барабаны, которые не дают возможности выйти этой пыли в окружающее пространство. Такое конструктивное решение вывело метод Шерардайзинга в категорию наиболее экологичных технологий оцинковки.

Начальный этап ее реализации – очистка поверхности метизов. Затем в емкости загружают готовые к обработке изделия одновременно с инертным материалом и порошкообразным цинком. После этого барабаны начинают непрерывно вращаться, за счет чего частицы элемента Zn соприкасаются со стальной поверхностью крепежа и проникают в нее – то есть диффундируют. Процесс происходит при температуре 420°

В целом, главной особенностью термодиффузионного метода является возможность формирования защитного слоя с толщиной (обозначение W), изменяющейся в пределах 25 мкм≤ W≤110 мкм.

Метод цинкламельного покрытия

Нанесение защитного слоя данным способом проводится с использованием специальных растворов. Содержание цинка в них колеблется возле отметки 80%, остальные 20% приходятся на алюминий (Аl) и связующие компоненты. Покрытие может наноситься такими методами:

с использованием галтовочных:

путем окунания корзины с крепежом в раствор.

Защитный слой свободен от 6-валентного хрома и иных вредных для здоровья человека тяжелых металлов.

В состав цинкламельного покрытия входит базовый слой, и, если это необходимо по условиям технологической карты, еще и дополнительные слои. Последние предназначены для придания покрытию специальных качеств:

- фрикционных – способность противодействовать скольжению;

- декоративных – определяют внешний вид покрытия;

- упругости и пластичности;

- устойчивости к воздействию нагрузок:

носящих тепловой характер;

химическую стойкость при контакте с агрессивными средами.

Строение базового слоя представляет собой совокупность чешуек элементов Zn и Аl. Расположены они параллельно одна к другой и так же ориентированы по отношению к обрабатываемой поверхности заготовки. Толщина чешуек составляет всего несколько десятых долей микрометра. Соединяет их электропроводящий связующий компонент.

Толщина же всего покрытия – параметр производный от требований к коррозионной устойчивости. Минимальное значение 4,0 мкм, а максимальное – 100,0 мкм и даже больше.

Цинкламельному защитному слою присуща коррозионная устойчивость высокого уровня. После испытаний в соляном тумане была получена такая цифра: в данной среде это покрытие толщиной 9,0 мкм ≤W≤10,0 мкм способно полноценно выполнять свои функции свыше 700 часов.

Заслуживает внимания еще один момент: цинкламельное покрытие производится в широкой цветовой гамме. Поэтому крепеж с таким внешним слоем применяется для фиксации объектов, выполняющих декоративные функции при обустройстве фасадов зданий и несущих конструкций внутренних помещений.

Отличается это покрытие и хорошей термостойкостью. При температуре, колеблющейся возле отметки 2000°С, работоспособность деталей не утрачивается на протяжении 2000 часов. Процессу его нанесения характерно отсутствие выделения элемента водород. Таким образом, обрабатываемы метизы не наводораживавются. Благодаря пластичности защитного слоя резьба сохраняется, собственно, как и символы маркировки.

Технология термодиффузионного цинкования — «простыми словами».

Термодиффузионное цинковое покрытием (термическое проникновение цинка) которое является анодным* по отношению к чёрным металлам и электрохимически защищает сталь. В качестве анодного покрытия для железа могут выступать: цинк, магний, алюминий. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах Zn-Fe, поэтому покрытие мало подвержено отслаиванию или скалыванию при ударах, механических нагрузках и деформациях обработанных изделий.

Термодиффузионные метизы по цене завода, оптом на развес.

На сайте можно приобрести термодиффузионный метиз (болты, гайки, шайбы) по лучшим ценам в Москве от производителя по заводским ценам и это реальная возможность получить качественную продукцию за меньшие деньги.

Подготовка поверхностей изделий с тщательной их очисткой

Изделия, помещенные в печь в герметически закрытом контейнере с цинкосодержащей смесью, подвергают термодиффузионной обработке при температуре от 290 до 390 градусов по Цельсию в течение 2-3 часов при вращении контейнера со скоростью от 0,03 до 0,1 оборотов за секунду.

Фосфатирование

Работа проводится в условиях, исключающих образование конденсата. Термодиффузионное цинковое покрытие не рекомендуется наносить на изделия, эксплуатируемые при температурах от 370 градусов по Цельсию и выше.

Благодаря термодиффузионному цинкованию можно обрабатывать целый ряд метизов определенного вида. Обработка такого вида обладает рядом преимуществ.

После термодиффузионной обработки повышается стойкость изделий к различным коррозийным факторам, но в том случае, если все изделие покрыто равномерным слоем цинка. Помимо этого, цинкованное покрытие повторяет форму изделия в самых маленьких деталях.

Изделие обретает дополнительную прочности и твердости. Помимо всего, сам металл становится более защищённым к различному виду физическим воздействиям. Термодиффузионное цинкование обходится достаточно недорого, что позволяет обрабатывать метизы практически в любых количествах. Обработка такого вида практически не наносит вред окружающей среде.

Однако, среди всех достоинств можно выделить и недостатки термодиффузионного цинкования. Технология обработки деталей достаточно низкая, что накладывает свои ограничения на скорость обработки в общем. Помимо этого, не рекомендуется цинковать различные декоративные покрытия. Объясняется это тем, что после термодиффузионной обработки изделия принимают неприятный цвет. Также при процессе цинкования выделяется много испарений с содержанием цинковой пыли, которые вредны для здоровья человека. Термодиффузионное цинкование, несмотря на некоторые недостатки, является крайне востребованным и обретаем все большую популярность с каждым годом.

На большинстве крупных предприятий, чья деятельность связана с обработкой металлов, использует в своем производстве термодиффузионное цинкование. Такой способ является наиболее популярным благодаря низкой стоимости процедуры обработки и затрачиваемым ресурсам.

Технологический процесс нанесения термодиффузионного метиза ?

Процесс нанесения покрытия представляет собой замкнутый технологический цикл, разбитый на несколько операций:

- 1-й этап: предварительная механическая очистка с помощью дробеметной установки;

- 2-й этап: загрузка очищенных деталей в контейнер; добавление насыщающей смеси;

- 3-й этап: проведение термодиффузионного процесса, обеспечивающего нанесение на покрываемую поверхность деталей цинкового слоя;

- 4-й этап: разгрузка деталей из контейнера с одновременной очисткой их от остатков насыщающей смеси и пассивирование.

- 5-й этап: остывание готовой продукции.

Строительные детали, предназначенные для нанесения следующих видов покрытий (краски, склейки, пластифицирование и др.), как правило, пассивируются 1 раз. Во всех других случаях проводятся две пассивационные операции, с промежуточной промывкой деталей. Для получения качественного антикоррозионного покрытия все технологические этапы имеют одинаково важное значение и являются равными составляющими технологического процесса. Следует отметить, что технология нанесения покрытия не делает исключения ни для одного вида деталей, которые по своим размерам, весу и конфигурации входят в технологический контейнер оборудования, принятого на вооружение в данный момент. Оборудование, предназначенное для обработки деталей другого размера, выполняется на заказ. Соответственно на этапе выработки технического задания определяется габаритный размер контейнера и печей, а также мощность остальных агрегатов в линии, пропускная способность дробемета, пассивационных установок и сушки. Этап подготовки поверхности включает в себя ультразвуковую, дробемётную или пескоструйную очистку деталей, которая особенно важна для металлоизделий, имеющих на себе окалину после термической обработки во время производства.

Гальваническое цинкование

Изделия с тонким, прочным и гладким защитным и декоративно-защитным слоем покрытия толщиной 4-20 мкм получают по гальванической технологии цинкования. Основной процесс нанесения покрытия происходит при прохождении электрического тока заданной плотности в растворе электролита от анода к катоду, которым является покрываемое изделие. Этот метод используют для покрытия проволоки, болтов, гаек, шайб, саморезов, шурупов и других метизов.

Термодиффузионное цинкование крепежа и его преимущества.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в её превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла. Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения. Суть технологии термодиффузионного цинкового покрытия состоит в том, что антикоррозионное покрытие формируется в результате насыщения цинком поверхности металлических изделий в порошковой среде при температуре 290-450 °C, причем выбор температурного режима зависит от типа стальных изделий, марки стали и требований производителей деталей. Такая технология позволяет получить любую толщину покрытия в диапазоне от 6 до 100 микрон по требованию заказчика без изменения технологического процесса

По этой технологии получают устойчивый к отслаиванию и скалыванию при воздействии деформаций и механических повреждений слой цинкового покрытия матово-серого цвета толщиной 6 до 100 мкм. Предварительно подготовленные к процессу крепежные и металлические изделия помещают в нагретую до температуры 290-390 градусов печь в плотно закрытом, содержащем смесь защитного вещества контейнере, который в течение нескольких часов медленно вращают, подвергая метизы термодиффузионной обработке. Изделия с таким видом покрытия применяют в оборудовании, агрегатах и конструкциях, эксплуатируемых при температурах не более 370 градусов.

Болты, гайки и шайбы с термодиффузионным цинковым (ТДЦ) покрытием -цена завода.

Метизная продукция с термодиффузионным цинкованием (ТДЦ) напрямую по цене завода:

Болт с ТДЦ покрытием по (ГОСТ 7798-70) с шестигранной головкой, образует надежное соединение с помощью гайки.

Гайка с ТДЦ покрытием по (ГОСТ 5915-70) шестигранная с отверстием, образующее соединение с помощью винта, болта или шпильки.

Шайба с ТДЦ покрытием по (ГОСТ 11371-87) кольцевая деталь крепежа, подкладываемая под гайку или головку болта.

- Выполнено в соответствии с техническим требованием по ГОСТ Р 9.316-2006.

- Толщина цинкового покрытия составляет 16-40 мкм.

- Коррозионная стойкость в камере нейтрального солевого тумана «EVCLIM-CT» зав № 2273 по ГОСТ 9.308-85 более 192 ч.

- Контроль толщины производится толщиномером МТ-2007 зав № 01164868.

- Для покрытия использовалась смесь порошковая цинковая ТУ 1479-001-51467751-99.

Вся продукция с термодиффузионным цинковым покрытием по ценам завода производителя!

— калькулятор перевода крепежа из штук в тонны.

ВСЕГДА на складе!

Приобретать крепеж с термодиффузионным покрытием для трубопровода необходимо исходя из принципа полного заказа у одного поставщика, так как технологии подготовки метизов перед нанесением покрытия ТДЦ могут отличаться что может негативно сказаться в будущем при монтаже с использованием таких метизов. Главное все предусмотреть и правильно пересчитать: — количество стыков (соединений), что с чем соединяется — задвижка с фасонной частями, фасонные части между собой, все эти варианты — где потребуется болтовое соединение и т.п. Ну а потом, определиться с диаметром соединительных отверстий и длинной болта, для этого мы рекомендуем использовать сводную таблицу:

Особенности в таблице:* средняя толщина фланца взята из ГОСТа;* L- болта = болт + две шайбы + гайка;* количество крепежных отверстий в схеме меняется на Ду 200 между Ру 10 / Ру 16.* на соединение с ПЭ на «бурт» и свободный фланец, — следует прибавить в среднем +3 см и по возможности перемерить по месту.Вы всегда можете обратиться к менеджерам и проконсультироваться бесплатно по всем вопросам.

Отличие термодиффузии от гальваники.

Преимущество термодиффузионной технологии покрытий по сравнению с гальваническими состоит не только в её превосходстве по коррозионной стойкости, но и в том, что она не вызывает водородного охрупчивания металла.

Термодиффузионное цинковое покрытие в точности повторяет контуры изделий, оно однородно по толщине на всей поверхности, включая изделия сложной формы и резьбовые соединения — источник Википедия

Покрытие болтов слоем цинка для защиты от коррозии

В число наиболее актуальных задач, которые должны решать производители крепежных деталей, входит обеспечение их долговечности при эксплуатации. Наиболее эффективным способом увеличения срока использования метизов является покрытие их поверхности защитным слоем на основе цинка. Элемент Zn характеризуется отрицательным потенциалом. Поэтому крепеж, покрытый слоем, содержащим этот металл, устойчив к воздействию агрессивных сред. А замедление процесса коррозии стали, из которой, произведены соединительные детали, обусловлено, практически, моментальным восстановлением поврежденной защитной пленки естественным путем.

Горячее цинкование

Крепежные изделия, метизы и металлоконструкции после их тщательной подготовки к покрытию, включающей очистку, обезжиривание, травление, промывку и флюсование, помещают в глубокую ванну с расплавленным при температуре 450° С чистым цинком. Время опускания, выдержки в растворе и скорость подъема покрытых изделий строго регламентируются, т. к. от них зависит прочность и толщина покрывного слоя, значения которого находятся в пределах 40-200 мкм. После просушки на открытом воздухе изделия готовы к эксплуатации. Такая технология отлично подходит для конструкций мостов, дорожных ограждений, опор линий электропередач, строительных лесов и комплектов крепежных изделий для них.

Заключение

По степени стандартизации технологий оцинковки мы заметно уступаем западноевропейским государствам и США. Там уже давно приняты нормативные документы как на нанесение защитного слоя горячим методом, так и на методику проектирования деталей, подходящих для обработки по данной технологии. В нашей стране действует только один Государственный стандарт в этой сфере, и то – доставшийся по наследству от СССР. Это ГОСТ за номером 9.307 от 1989 года. Аналогично обстоят дела с напылением металлопокрытий – данный процесс регламентируют положения ГОСТа 28302-89 советских времен. Основная нагрузка по вопросам нормирования толщины защитного слоя возложена на СНиПы, да и то применяемые там понятия весьма размыты и допускают разную трактовку (например, СНиП.2.03.11-85).

Чё-то сложновато… 700 часов это круто конечно но для чего? и зачем эти все мкм? а так вроде норм оцинковка.

Да ну, че за ерунда? Гальванизация веками работает, а тут вдруг термодиффузия лучше? Не верю! Посмотрим как оно в деле проявится, а то сейчас все будут гнать этот «супер-пупер» метод. Где тесты? Где сравнения?

Ого до тонны сразу выходят! это круто а то вечно с мелкими партиями мучаемся. термодиффузия реально тема, ржавчина не страшна.

ааа круто оцинковка это ваще тема! а что за хром такой 3-валентный? это типа лучше чем обычный?

Да ну и зачем вообще эта термодиффузия? обычная оцинковка тоже держится вроде нормально. а тут геморрой какой-то с температурой и прочим.

Да, термодиффузия это круто, реально дешевле получается чем горячее цинкование, и ржавчины меньше! А то вечно эти болты ржавеют, достали!

Честно говоря не разбираюсь в этих цинках термодиффузионных… но звучит солидно. Надеюсь не ржаветь будут! 13330 это типо номер детали?

да ну и че тут за плюсы и минусы если оцинковка норм то все ок а если не норм то не берите чо сложного то? че вы тут распинаетесь